汽车冷却系统热管理分析

2021-12-16赵有金

赵有金

(安徽汽车职业技术学院 教务处,安徽 合肥 230601)

0 引言

伴随着汽车工业的快速发展,汽车保有量快速增加。汽车冷却系统将汽车在运行过程中产生的热量有效散发到空气中,避免发动机出现过热,确保发动机在适宜环境下良性运转。发动机处在比较寒冷环境下工作会使得组件磨损速度加快、工作效率降低且容易排出更多污染物。通过冷却系统热管理可以有效确保发动机在比较寒冷环境下快速升温。汽车冷却系统利用水泵带动冷却介质,实现发动机和空气之间的热量交换,确保汽车发动机始终在适宜的温度下运转[1]。对于汽车冷却系统而言,其不仅仅受到单个零件性能的影响,同时零件之间的协调匹配也对单个零件性能的发挥具有重要的影响,因此对汽车冷却系统热管理分析具有重要的现实意义。柳文斌对纯电动车型热管理系统开发进行研究,指出冷却风扇对车速低时的冷却效果比较好,高速时的冷却效果比较差,通过增加散热器组冷却风的进气流量可以有效地改善散热系统的性能[2]。于翰林对某轻型卡车发动机舱冷却系统热管理进行分析,建立了包含冷却系统在内的整车模型,同时将仿真结果和试验结果进行对比,验证了仿真模型的可靠性[3]。前人对汽车冷却系统热管理研究主要是基于整车试验,成本比较高,采用仿真模型进行研究缺乏试验验证。本文在前人研究的基础上,将转毂试验和热分析仿真试验相结合,研究仿真模型的有效性,并同时进行优化设计,改善汽车冷却系统热管理性能,这为汽车冷却系统热管理开发提供了参考。

1 冷却系统水流量建模

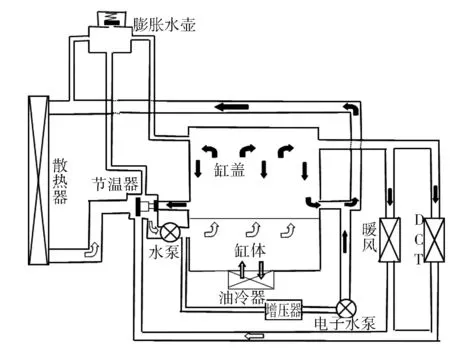

对冷却系统水流量分析必须结合所研究车辆的冷却系统部件组成与部件之间的连接关系,从而构造冷却系统水流量分析模型。图1为车辆冷却系统原理图。

根据图1冷却系统的原理图,采用FLOWMASTER软件搭建冷却系统一维分析模型。由于本文所选择的车型变速箱为DCT双离合变速箱,因此需要对变速箱进行冷却,即在冷却系统中包含DCT冷却器。将车辆冷却系统几何模型进行离散化,同时输入流阻数据、水泵数据,获得用户仿真分析的模型。采用所构建的模型对不同转速下冷却系统的散热器支路流量、暖风支路流量、变速箱支路流量以及增压器支路流量进行仿真分析。在整车进行冷却系统水流量试验时,验证所搭建模型的有效性。整车冷却系统水流量试验传感器采用非接触式传感器,同时当测试数据稳定之后再进行读取,确保测试结果的准确性。图2给出了整车冷却系统水流量试验传感器的布置形式。

图1 冷却系统原理图Fig.1 Schematic diagram of the cooling system

图2 整车冷却系统水流量试验传感器布置Fig.2 Sensor arrangement for water flow test of vehicle cooling system

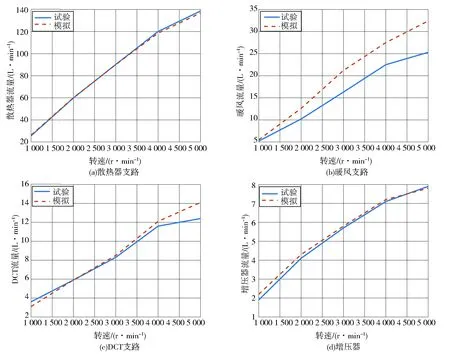

将仿真结果和试验结果进行对比,包括散热器支路、暖风支路、DCT支路以及增压器的流程,结果如图3所示。

图3 仿真与实车试验对比Fig.3 Comparison between simulation and real vehicle test

由图3可知,散热器支路流量、暖风支路流量、DCT支路流量、增压器流量的仿真结果和实车试验结果基本吻合,采用FLOWMASTER软件搭建的冷却系统一维分析模型具有比较高的仿真精度。

2 冷却系统热分析建模

冷却系统热分析模型是在冷却系统水流量模型的基础上搭建的,即对冷却系统水流量模型中的部分部件进行更换,完成对冷却系统热分析的建模,具体如表1所示[4]。

表1 水流量模型转热分析模型更换部件Table 1 Replacement of water flow model to thermal analysis model

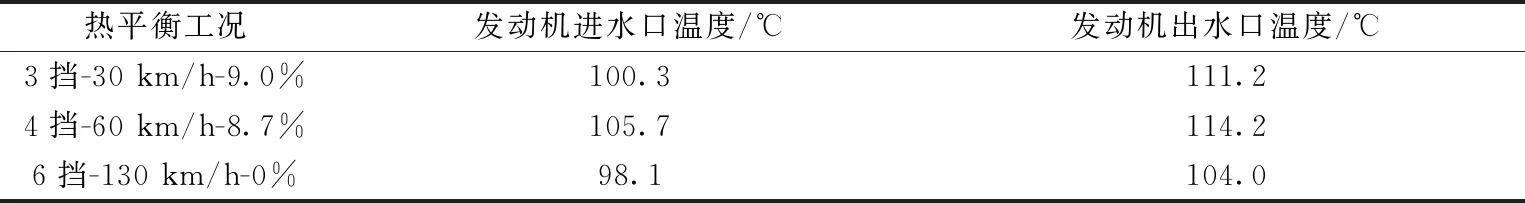

采用所建立的冷却系统热分析模型计算不同热平衡工况下的发动机进水口温度和出水口温度,结果如表2所示。

表2 不同热平衡工况下温度分布(仿真试验)Table 2 Temperature distribution under different heat balance conditions (simulation test)

由表2可知,当车辆以3挡30 km/h爬9%的坡运行时,发动机出水口的温度为111.2 ℃,超过最高水温限定值110 ℃,这是由车辆行驶速度比较低,进风量不足所导致的。当车辆以4挡60 km/h爬8.7%的坡运行时,发动机出水口的温度114.2 ℃,也超过了最高水温限定值110 ℃,这是由于车辆整体发热量进一步增加,而车速增加的进风量无法将增加的热量全部带走,导致发动机出水口的温度进一步提高。当车辆以6挡130 km/h运行时,发动机出水口的温度为104 ℃,没有超过最高水温设定值110 ℃,这是因为车辆行驶速度的大幅度增加,进风量增大,大量的热量被带走。

3 冷却系统热平衡试验

图4 热平衡试验转毂台架Fig.4 Hub test bench for heat balance test

为了验证所搭建模型的准确性,采用热平衡转毂试验台架进行试验。热平衡试验转毂台架可以有效地实现光照强度、风速等环境参数的控制,同时转毂的速度、坡度负载、试验车辆的行驶速度也均可以通过台架的外部控制台来实现[5]。热平衡试验转毂台架如图4所示。

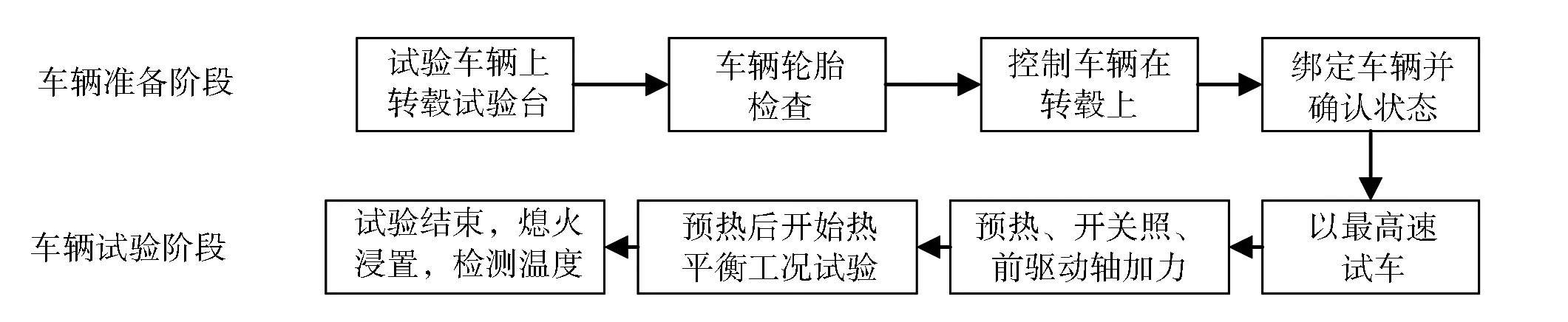

为了更准确地获得试验车辆散热器、中冷器表面的温度,将温度传感器进行矩阵状布置,取各个测点温度传感器的测试值平均值作为测试部件的表面温度值。通过暖风水温传感器测试暖风进出口的水温温度值,从而对最高温度是否超过设定值110 ℃做出判断。基于热平衡转毂试验台架的试验流程如图5所示。

图5 热平衡转毂试验台架试验流程图Fig.5 Flow chart of heat balance hub test bench

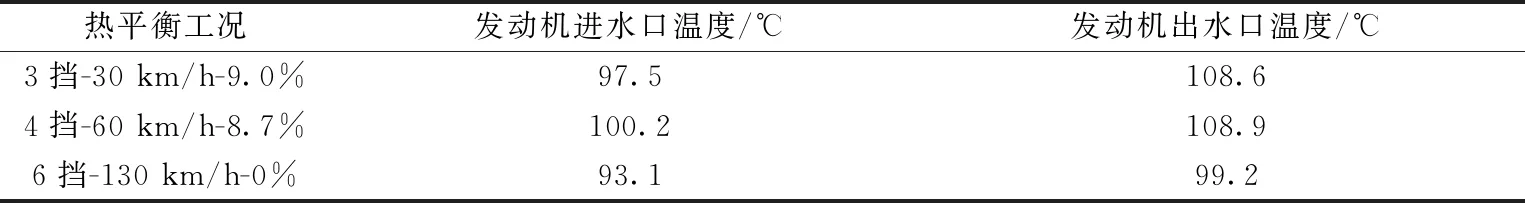

对3挡-30 km/h-9%、4挡-60 km/h-8.7%以及6挡-130 km/h-0%三种热平衡工况进行试验,得到不同热平衡工况下的发动机进水口温度和出水口温度,结果如表3所示。

表3 不同热平衡工况下温度分布(转毂试验)Table 3 Temperature distribution under different heat balance conditions (hub test)

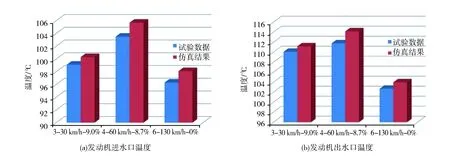

将仿真试验和转毂试验下不同热平衡工况下温度进行对比,结果如图6所示。

图6 仿真试验与转毂试验对比Fig.6 Comparison between simulation test and hub test

由图6可知,仿真数据和试验数据发动机进水口温度最大误差为2.2 ℃,发动机出水口温度最大误差为2.4 ℃,即所建立的汽车冷却系统热平衡分析仿真模型是可靠的。

4 冷却系统热管理优化

4.1 优化思路

汽车在4挡-60 km/h-8.7%热平衡工况下发动机出水口温度为111.8 ℃,超过了110 ℃,因此需要进行优化,降低发动机出水口的温度。对汽车冷却系统热管理实施优化的思路是增加冷却液的流量和各散热部件的进风量,本文从增加各散热部件的进风量角度进行优化。为了确保中冷器的散热效果,在中冷器四周增加聚风板,通过聚风板来增加中冷器通风量,达到有效降低增压空气温度的目的[6]。另外,考虑到部件之间间隙不利于进风量增加的影响,对存在回流和密封不良的部位粘贴硬质海绵。图7为汽车冷却系统优化方案示意图。

图7 汽车冷却系统优化方案Fig.7 Optimization scheme of automobile cooling system

4.2 优化结果对比

将优化后的方案采用搭建的冷却系统水流量仿真模型获得进风量数据,将进风量数据作为边界条件输入到冷却系统热分析模型中,计算不同热平衡工况下的发动机进水口温度和出水口温度,结果如表4所示。

表4 不同热平衡工况下温度分布(优化后)Table 4 Temperature distribution under different heat balance conditions (after optimization)

由表4可知,通过增加聚风板和粘贴硬质海绵可以提高汽车冷却系统热部件的进风量,降低整个冷却系统的温度,三种热平衡工况下的发动机出水口温度均低于110 ℃.

5 结论

本文以某车冷却系统热管理为研究对象,搭建了冷却系统一维分析模型,并在此基础上搭建了冷却系统热分析模型,通过热平衡试验转毂台架试验验证了所搭建冷却系统热分析模型的有效性,并指出该车在4挡-60 km/h-8.7%热平衡工况下发动机出水口温度超过了110 ℃.对原结构增加聚风板、粘贴硬质海绵进行优化,优化结果表明三种热平衡工况下的发动机出水口温度均低于110 ℃,满足设计要求。本论文的研究对汽车冷却系统热管理开发具有一定的工程指导意义。