重力再循环制冷系统理论分析与实验研究

2021-12-15阮建文

阮建文 张 成 李 敏 叶 彪

(1 广东海洋大学机械与动力工程学院 湛江 524088;2 南方海洋科学与工程广东省实验室(湛江)湛江 524088)

近年来,随着科技日新月异的发展,制冷技术已成为人们日常生活不可分割的一部分,大到冷库,小到冰箱,都与人们的日常生活息息相关[1]。在诸多制冷系统中,有多种形式的制冷循环用于强化制冷系统换热[2],再循环制冷系统是其中之一,相同条件下,再循环制冷系统相比于普通直接膨胀制冷系统具有两个显著优点,一是蒸发温度越低的情况下,效率优势越显著,二是由于供液高度会提高蒸发温度,再循环制冷系统能够达到的空气温度下限越低,因此,再循环制冷系统特别适合于低温制冷领域。

国内学者对再循环制冷系统进行了诸多研究,国外学者在这方面研究较少。刘亚哲等[3]在对比再循环制冷系统和直接膨胀制冷系统中发现,在蒸发器相同高度条件下再循环制冷系统蒸发温度越低,优势越显著。吴腾飞等[4]对再循环制冷系统在排液和非排液两种情况下除霜时间进行了对比实验,结果表明,-20 ℃工况下,蒸发器先排空内部贮存的液体制冷剂过程比不排液除霜过程所需时间要短,但库温波动较大。臧润清等[5]优化了再循环蒸发器的管路并进行实验,结果表明,经过优化的蒸发器具有更好的性能。阮建文等[6]对4种不同制冷剂在重力再循环制冷系统进行了预测,预测结果表明,库内空气温度越低,重力再循环制冷系统的实际运行状态和理论运行状态越吻合。王赫等[7]对重力再循环制冷系统进行了数值计算,结果表明,对于特定的再循环制冷系统有最佳的蒸发管管径和最佳循环倍率。马燕等[8]针对普通再循环制冷系统冷量损失大的问题,提出采用双蒸发器并联运行方案,提高了再循环制冷系统运行性能。李延贺等[9-11]对一体式再循环蒸发器进行数值模拟,结果表明,在低温下采用Chawla和流体横向流过肋片管束关联式误差更小。

综上所述,诸多学者对再循环制冷系统进行了实验分析,但由于该系统较为复杂,目前尚未有学者对其压焓图方面进行研究,本文重点分析了再循环制冷系统的压焓图,为再循环制冷系统提供理论依据。

在制冷循环的分析和计算中,压焓图承担了把物理模型转换为数学模型进行分析的角色,将制冷循环中各过程在压焓图上描述,使循环中各过程与热量的变换均可用比焓值的变化进行计算,因此压焓图[12-13]在制冷工程设计计算中发挥着重要作用。通过压焓图一方面能够准确找到各过程前后制冷剂状态参数,如压力、温度、比焓、比熵及干度等,用于准确计算各过程参数的数值,从而计算循环性能并为设备选型提供依据。另一方面可以在压焓图上绘制制冷系统工作流程,显示制冷剂在制冷系统内的各种状态变化,为性能研究提供便利。

直接膨胀供液制冷系统中单/多级压缩均能在压焓图上显示循环过程,进而分析循环效率,进行理论研究。重力再循环供液制冷系统,由于气液分离器与蒸发器所形成的再循环回路制冷剂相变规律复杂,因此有必要准确绘制其压焓图,更好地指导使用和推广该系统。

1 重力供液制冷系统的工作原理

n循环倍率;G 蒸发器的蒸发量;x干度;H1供液管高度;H2回气管的高度;H3蒸发器高度。图1 重力供液制冷系统原理Fig.1 Principle of gravity liquid supply refrigeration system

图2所示为重力再循环供液制冷系统压焓图,将整个系统分为压缩机与气液分离循环、气液分离与蒸发吸热循环。

图2 重力再循环供液制冷系统压焓图Fig.2 lg p-h diagram of gravity recirculation liquid supply refrigeration system

1.1 压缩机与气液分离器之间的循环

压缩机与气液分离器之间的过程可表示为1-2-3-4-9-8-1,是制冷剂压缩、冷却冷凝、节流降压、气化蒸发、混合、过热然后被压缩机吸入的过程。1点为吸气状态,2点为压缩状态,3点为饱和液体状态,其参数为冷凝压力p3和冷凝温度t3。制冷剂液体在节流过程中是绝热的,不对外做功,除位能和动能变化外,无热量传递,因此可用一条等比焓线3-4表示,在该过程中,一部分制冷剂液体变成闪发气体,该部分闪发气体所占的百分比即为4点的干度。制冷剂液体温度从t3降至t4。4点的比体积可表示为:

v4=(1-x4)vf0+x4vg0

(1)

式中:x4为4点的干度;vf0和vg0分别为气液分离器内气相压力p′下饱和液体和蒸气的比体积,m3/kg。

9点是节流后制冷剂的两相混合物与来自蒸发器的两相混合物混合之后的状态点。9-8是混合后的两相混合物在卧式气液分离器内分离气相的过程,在此假设气液分离器内部各相压力相等,9-8为等压过程,p9=p8=p′,x8=1。蒸发器内两相制冷剂为均相流。

8-1为压缩机将气液分离器内制冷剂气体吸回的过程,由于回气管不能做到完全保温,且回气管内存在管阻,使1点相对于8点有部分压降和略小的温升。制冷剂蒸发器和气液分离器的阻力由3部分组成,分别为气液两相流的摩擦压降Δpmc、制冷剂液体蒸发所产生的加速压降Δpjs和气液两相流体的静压降Δpjy。将3个压降展开:

(2)

(3)

(4)

Δp=Δpmc+Δpjs+Δpjy=ρLgH1

(5)

式中:fF为气液两相流的摩擦阻力系数,fF=0.079/Re0.25;L1近似为蒸发器蒸发管长,m;n为蒸发器内制冷剂供液量与蒸发量之比(循环倍率);D为蒸发器蒸发管内径,m;VL为平均蒸发压力下液相比容,m3/kg;Vg为平均蒸发压力下的气相比容,m3/kg;H3为蒸发器总高度,m;g为重力加速度,m/s2;Gg为气相的质量速度,kg/s,Gg=q/3 600γ,其中q为蒸发器的热负荷,kW;γ为制冷剂的气化潜热,kJ/kg;ρL为平均蒸发压力下的液相密度,kg/m3;H1为气液分离器自由液面到蒸发器底部的高度,m。

在8-1过程中,t1=t8+tr,tr为压缩机吸气过热度,不计压缩机吸气管段的压降p1=p8;1-2为压缩机压缩过程,沿着等熵线1-2把蒸气绝热压缩至冷凝压力p2。在压缩过程中,蒸气过热,而在实际压缩过程为不可逆绝热压缩,因此2点的确定与压缩机的绝热效率ηC,s有关[15],因此可得:

(6)

式中:2s为1点绝热压缩后得到的点;h2、h1分别为状态点1、2的焓值,kJ/kg;h2s为状态点2的绝热压缩焓值,kJ/kg。

1.2 气液分离器与蒸发器之间的循环

气液分离器与蒸发器之间的过程为4-9-5(8)-6-7-9-4,是制冷剂节流后闪发气体与制冷剂液滴分离、液态制冷剂蒸发吸热、未蒸发的制冷剂再次回到气液分离器液态区进行混合、气体制冷剂与闪发气体一同被压缩机吸入的过程。

4-9-8过程与4-9-5过程同时发生,4-9-5为节流与蒸发后的混合制冷剂的液相部分在重力作用下降至气液分离器底部的过程,故5点为饱和液态制冷剂。根据前面假设可得9-5为等压过程,即p5=p9,x5=0。

5-6为气液分离器内液态制冷剂流至蒸发器入口的过程,6点为蒸发器入口的状态,其压力p6=p′+ρLgH1,因为p5=p′,故p6>p5,x6=0。

6-7为制冷剂在蒸发器内定压蒸发换热的过程,其中7点为蒸发器出口,p7=p6,干度x7为:

x7=1/n

(7)

系统的单位质量制冷量:

q0=h8-h4

(8)

系统COP:

(9)

式中:h1、h2、h4、h8分别为状态点1、2、4、8的焓值,kJ/kg。

由式(2)~式(5)可知,循环倍率n和H1有关,在工况不变的情况下,n由H1决定,因此,蒸发器出口两相制冷剂的干度也由气液分离器正常液位至冷风机制冷剂入口的高度差决定。

7-9-4为蒸发器出口处的两相制冷剂在气液分离器中与来自节流阀的两相制冷剂、被压缩机抽走的制冷剂气体及供入蒸发器中的制冷剂液体的混合过程,7点焓值可以根据卧式气液分离器热平衡法得出。9点为7点与4点的混合点。

根据热力学第一定律:进入控制体的能量-控制体输出的能量=控制体中储存能的的增量,即:

(10)

式中:h4、h7、h8、h6分别为各状态点焓值,kJ/kg;c4、c7、c8、c6分别为各状态点速度,m/s;z4、z7、z8、z6分别为各状态点高度,m;δm4、δm7、δm8、δm6分别为各状态点微元质量,kg;δWs为微元轴功,kJ;dEcv为系统能量变化量,kJ。

在本热力系统中,将气液分离器及其连接管道视为控制体,进、出控制体的流体状态不随时间变化,可视为稳态稳流过程,dEcv=0,不对外输出功,δws=0,且系统内流体的流速较小,系统本身的高度较小,可将进、出系统的动能及位能忽略,同时气液分离器是被保温层包裹的,可视为绝热过程,由于δm4=δm8,δm7=δm6,n=δm7/δm8,因此,可将式(8)简化为:

(11)

2 实验结果

搭建再循环制冷系统实验装置如图3所示,以H1为1.2 m供液高度为例与直接膨胀供液系统进行对比实验。装置由压缩冷凝机组、冷风机、手动节流阀、连接管路等搭建而成,在库内温度分别为-5、-10、-15、-20、-25、-30 ℃条件下进行实验,再循环制冷系统与直接膨胀制冷系统的区别仅为再循环系统比直接膨胀制冷系统多一个卧气液分离器,两者的制冷剂种类、压缩机、冷凝器、节流阀、蒸发器及附属设备相同,冷凝器工作环境一致,控制直接膨胀制冷系统的蒸发量与供液量相等,即循环倍数n=1。图3中各状态点均与图2对应。

图3 实验装置及测点布置Fig.3 Experimental device and measuring point layout

表1所示为相同条件下,再循环制冷系统在1.2 m供液高度下,可以使库内温度达到-30 ℃,而直接膨胀供液制冷系统最低仅为-20 ℃,这得益于两方面影响,其一是有质量流量为G+xG/(1-x)的制冷剂气体被压缩机吸入,而直接膨胀供液系统只有质量流量为G的制冷剂气体被压缩机吸入,压缩机的吸气量显著增加;其二是液柱高度的影响,再循环蒸发器的压力高于直接膨胀制冷系统蒸发器的压力。同时,由表1可知,在1.2m供液高度再循环系统中5点的压力稍低于6点的压力,这与理论分析得出的p6=p′+ρLgH1,p5=p′吻合,开始库内温度较高时,5点的压力稍高于8点的压力,这是因为蒸发温度越高,再循环的效果越差,随着库内温度降低,5点的压力与8点的压力越接近。

由表1还可知,重力再循环供液制冷系统运行状态与压焓图预测状态基本吻合,5点与8点、6点与7点之间的差值与管道的阻力损失有关。

表1 再循环与直接膨胀供液在不同库内温度下各点的温度压力Tab.1 The temperature and pressure of the recirculation and direct expansion of the liquid supply in heat insulation at different temperatures

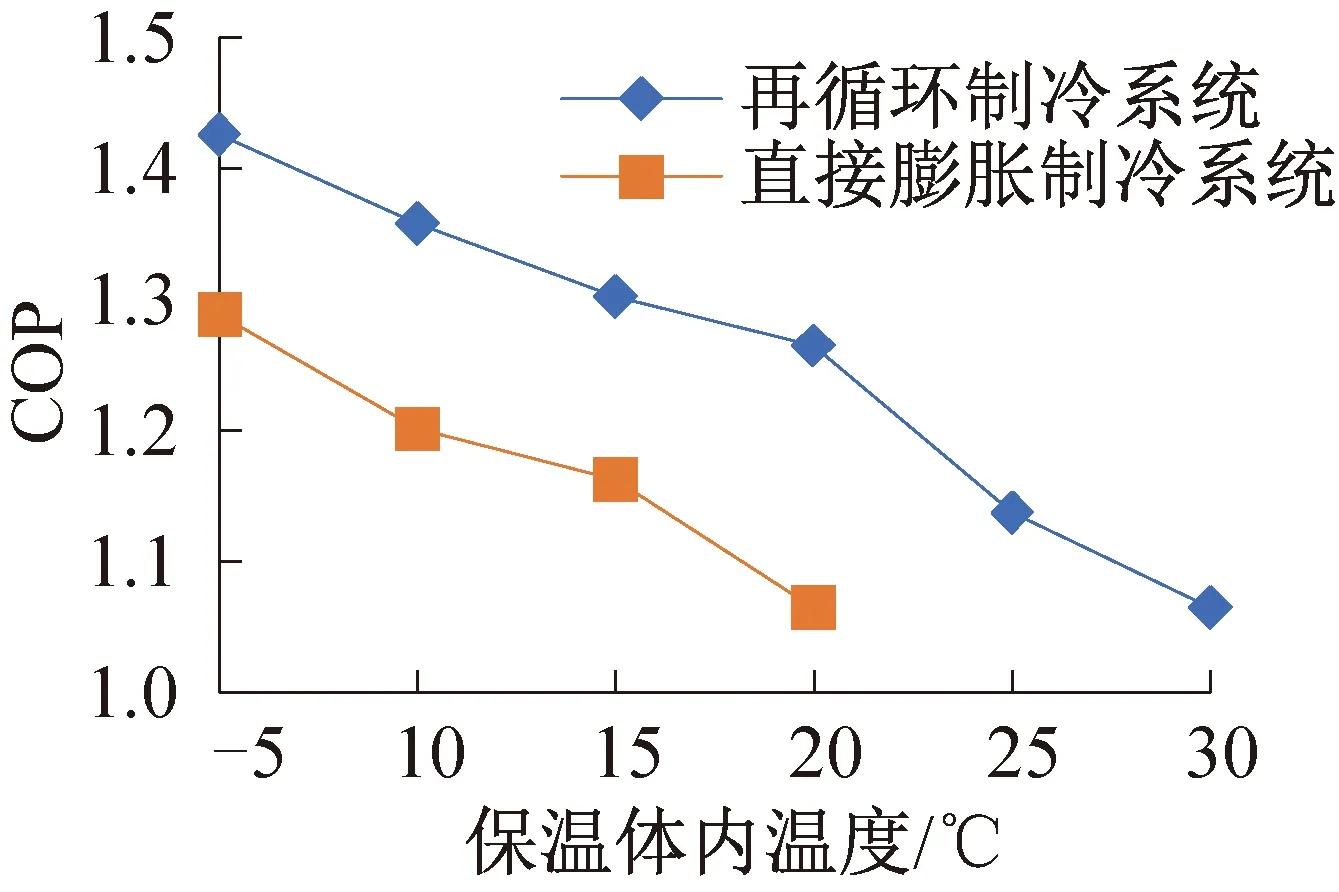

图4所示为再循环制冷系统与直接膨胀制冷系统在相同条件下COP对比,在库内空气温度由-5 ℃逐渐降至-30 ℃过程中,两种制冷系统的COP呈下降趋势,再循环制冷系统COP比直接膨胀制冷系统COP高,库内空气温度为-5 ℃时,两者的差值为0.137,库内空气温度为-20 ℃时,两者差值为0.2,呈逐渐增大的趋势,增幅达19%。这是因为再循环制冷系统在蒸发温度越低的情况下,循环倍数越大,制冷量也越大,同时,在库内温度为-30 ℃时,再循环制冷系统COP高达1.07。

图4 两系统的COP对比Fig.4 COP comparison of the two systems

3 结论

本文结合重力再循环系统工作原理重新绘制了匹配的压焓图,将重力再循环系统的热力循环过程在压焓图上分两个循环进行分析,并通过搭建重力再循环制冷系统进行实验研究,得到结论如下:

1)以H1为1.2 m供液高度为例,绘制了重力再循环供液制冷系统压焓图,该压焓图能准确描述重力再循环系统的各过程及状态点,该系统具有气液分离器至蒸发器的二次循环,在压焓图上与直接膨胀供液制冷系统有较大差异。

2)由于存在供液高差,重力供液制冷系统节流后的压力小于蒸发器的供液压力,这也是与直接膨胀供液制冷系统的不同之处,重力供液制冷系统的供液压力值应为p6=p′+ρLgH1。

3)相比于直接膨胀供液系统,相同条件下,再循环制冷系统COP显著提升,蒸发温度越低,COP增幅越大,实验范围内的最大增幅达到19%。且能够得到更低的库内温度,因此,再循环制冷系统较适合应用于低温制冷领域。

本文受湛江市科技攻关专题项目(2020B01157,2019A01043);南方海洋科学与工程广东省实验室(湛江)项目(ZJW-2019-01);广东省基础与应用基础研究基金项目(2019A1515111066)资助。(The project was supported by Zhanjiang Science and Technology Project (No.2020B01157 &No.2019A01043),Southern Marine Science and Engineering Guangdong Laboratory (No.ZJW-2019-01),and the General Program of Natural Science Foundation of Guangdong Province,China (No.2019A1515111066).)