出口阿根廷内燃机车制动电阻装置降噪设计

2021-12-14吴志东陈超王峰武阳

吴志东 陈超 王峰 武阳

摘要:出口阿根廷内燃机车制动电阻装置是其重要部件,当其满负荷工作时,在进、出风口处产生高达110dB以上的噪声,产生的噪声不仅使内燃机车上零部件和仪表存在“声疲劳”而失效的风险,也不适应我国倡导的环保和职业健康发展需要以及国外顾客的需求。通过测试,产品噪声频段为595~1191Hz。针对该型车制动电阻装置噪声问题,本文采用了分频段降噪的方式,首次应用了超结构材料技术并结合微穿孔板的降噪方式,通过仿真、试验验证表明,采取的降噪措施有效的降低制动电阻装置的噪声,降噪后的噪声最大值降至106dB。

关键词:阿根廷;内燃机车;制动电阻装置;降噪;超材料;微穿孔板

中图分类号:U260.35 文献标识码:A 文章编号:1674-957X(2021)01-0065-04

0 引言

伴随着社会的进步,人们对环境要求也随之提高,噪声与水污染、空气污染并称为世界三大公害。随着内燃机车行业的高速发展,牵引电机功率大幅提高,与之匹配的制动电阻装置功率也随之增大,为了满足制动电阻散热要求,选用风机功率也增大。功率大的风机产生更大的噪声,这些噪声不仅影响着司乘人员健康,也会使内燃机车上零部件和仪表存在“声疲劳”而失效的风险,加之国内外铁路行业标准升级。解决制动电阻装置噪声问题的呼声越来越高。制动电阻装置是定制产品,受到空间尺寸和技术参数的限制,研究其降噪厂家较少。

本文针对出口阿根廷内燃机车制动电阻装置进行噪声测试,通过噪声频谱分析,得到其声学特性,应用仿真、计算的方式进行声学优化设计,并通过试验的方式进行验证。

1 声环境分析

本文研究出口阿根廷内燃机车制动电阻装置,为顶置式结构。其主要由直流电机、风叶、电阻单元、结构框架、进出风口组件等组成。当制动电阻装置开始工作,直流电机[1]和风叶[2]周期性工作,风叶旋转产生高速不稳定气流,与制动电阻装置结构内壁、电阻带之间相互摩擦产生气动噪声,特别是在进、出风口处,高速气流使圆钢和薄钢板振动发声,类似于“口琴”原理,是噪声最大位置。风叶旋转搅动空气与叶片之间作用产生旋转噪声。机械噪声产生于风叶旋转使电机的固定部件、及其他各联接部件相互摩擦、振动。由于机械噪声声压级远远小于旋转噪声和气动噪声且制动电阻装置风机转速高,因此,其噪声主要是旋转噪声和气动噪声。

2 噪声测试

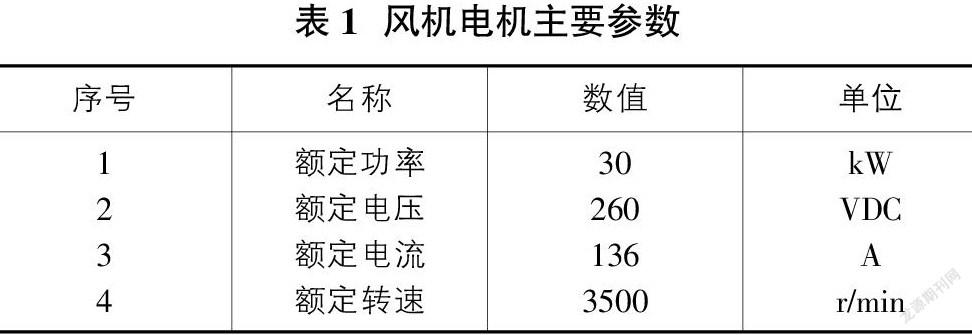

产品额定功率为2000kW,重量约1200kg。外形尺寸为:2024mm×2193mm×867mm。直流电机参数见表1所示。

遵照GB/T 3767-1996(eqv ISO 3744-1994)《声学声压法测定噪声源声功率级反射面上方近似自由场的工程法》[3]进行噪声测试。测试点平面图如图1(a)所示,测试点轴向视图如图1(b)所示。产品外观图如图1(c)所示。

2.1 試验条件

试验地点:电控车间旁空旷场地;

测试环境:无风无雨,风速小于5m/s。

2.2 测量仪器

噪声测量仪选用丹麦B&K公司手持型声级计,型号:B&K-2270。所测结果为音频文件,再应用PULSE软件的Time Edit & Analyze模块将其转换为FTI格式文件。将转换的文件用PULSE Labshop模块导入、设定、时频分析,得到时域图与频域图。

直流电机用直流电源屏,其型号为GKD(M).(H)400-300CVS,电流为0~300A可调,电压为0~400V可调。

2.3 测试数据

各测试点噪声权重贡献最大值见表2所示。

测试得到最大噪声值主频段为595~1191Hz,通常情况下,认为500Hz以下为低频,500~1000Hz为高频,1000Hz以上为高频,从所得数据中可以看出,产品具有低频宽带的特点。

3 声环境优化设计

针对制动电阻噪声的低频宽带的噪声特点,采用分频段的降噪方式:

低频降噪选用超结构,这种结构由若干单元组成,每个单元由质量块、弹性体和刚性边框组成。当入射声波频率与超结构固有频率匹配时,超结构受到激发产生共振,其质量块与薄膜产生反方向振动,这种正负叠加振动,实现了共振吸声的效果。

中频降噪选用微穿孔板,它是一种孔距远远大于孔径的穿孔板,可以看成大量空气阻尼系统,当入射声波等于开孔处固有频率时,在孔中形成阻尼共振,从而实现共振吸声目的。

高频降噪选用蜜胺泡沫材料,该材料具有一种充分开孔的三维网格结构体系,其开孔率高达99%以上,具有较大的长径比,它的弹性将声能转化为内能,实现吸声的功能。

3.1 超结构设计

先建立薄膜型超结构单元三维模型,再设定参数和边界条件,薄膜型超结构框架选用碳钢,薄膜采用硅胶薄膜,质量块为紫铜。仿真选用声-固耦合模块,其中,空气域选用压力声学模块,超结构选用固体力学模块。按照便于计算的思路进行了网格划分。

仿真过程中,对超结构薄膜和质量块的杨氏模量、密度、泊松比以及尺寸参数进行一系列的调整,最终得到了与制动电阻装置噪声频率共振时的吸声系数图,见图2所示,得到的超结构各项参数,见表3所示。根据仿真结果从COMSOL软件导出的数据显示,频率在580~595Hz以及900~925Hz时,吸声系数均在0.9以上。制动电阻装置测试值为595Hz、893Hz,该频率处于仿真频段内。此时超结构参数满足制动电阻装置共振吸声降噪需求。

图2所示中,A点为超材料在595Hz时的共振吸声峰值。B点为超材料在890Hz时的共振吸声峰值。

通过超结构单元仿真设计,结合出风口处圆形通道,并考虑风叶轮毂尺寸,最终设计了其二维图,如图3(a)所示,根据二维图制造了出风口降噪超结构零件,如图3(b)所示。所制造的超结构尺寸较小,其吸收的声能较少。

3.2 微穿孔板设计

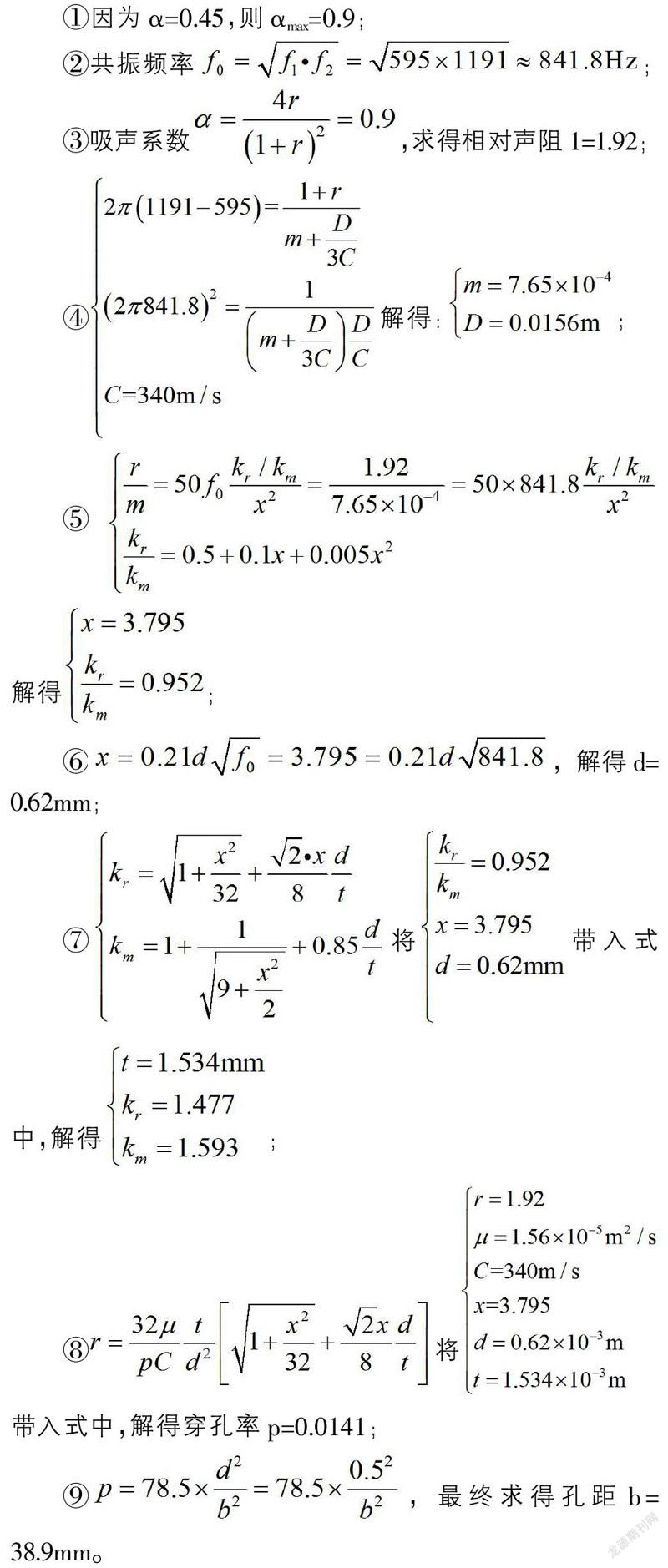

通过测试,噪声最大值在点P2、P5和P7,对应位置为左侧进风口、顶部出风口和右侧进风口,对应频率是1191Hz、893Hz、1189Hz。噪声最大值频段为:595?燮f?燮1191Hz,设定平均吸声系数?琢=0.45,计算如下:

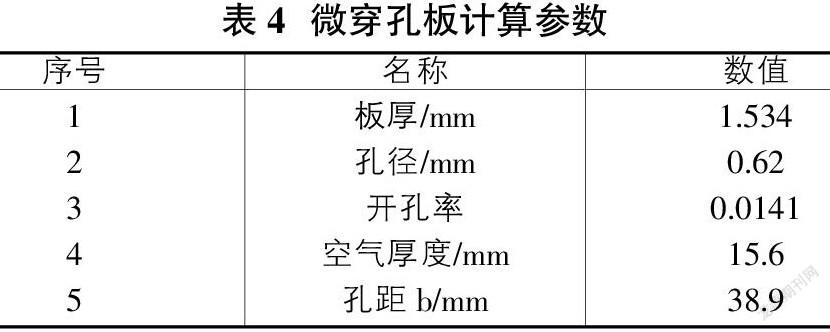

通过计算,得到了微穿孔板的参数,参照马大猷院士关于微穿孔板吸声结构理论设计,得到微穿孔板主要技术参数计算值如表4所示。

应用COMSOL软件,将表4参数带入模型中,设置的频域参数为595~1191Hz,步进5Hz。对微穿孔板进行仿真设计,得到微穿孔板参数,参数见表5所示。吸声系数见图4中红色曲线所示。当频率为595Hz时,红色曲线的吸声系数为0.37。当频率为1190Hz时,吸声系数为0.48。吸声系数峰值在频率840~860Hz范围内。验证了与理论计算是一致的。

根据参数值,加工出了微穿孔板,并且结合制动电阻装置风道形状和降噪微穿孔板的可施工性设计了微穿孔板零件二维图纸设计如图5(a)所示。

3.3 多孔材料零件设计

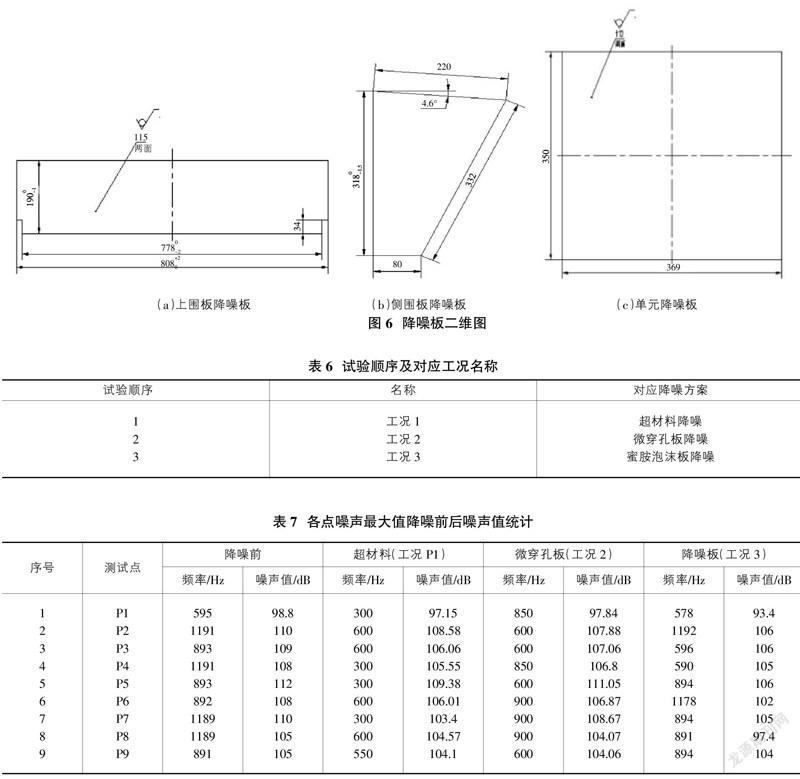

蜜胺发泡材料具有无毒、阻燃等特性,根据制动电阻装置风道特性,用蜜胺发泡材料设计了三种零件图,如图6(a)所示为上围板降噪板,图6(b)所示为侧围板降噪板,图6(c)为单元降噪板。

4 效果检查验证

设定工况,将超結构组件安装于一个风道出风口顶部。再将微穿孔板安装于另一个风道,紧贴风道侧板。再将两者拆除,将蜜胺泡沫板粘接于电阻单元上盖板和风道侧板。先接通超结构组件所在风道电机,测试噪声参数,测试完毕后,接通微穿孔板所在风道电机,测试其噪声参数。最后测试蜜胺板零件所在风道噪声参数。试验顺序及对应工况名称见表6。各工况下,降噪措施实施前后,噪声最大值对比见表7所示。

5 结论

从降噪后数据统计可以看出,超结构降噪措施实施后的降噪效果并不显著,这是由于超结构的尺寸决定的,其吸声面积相对于制动电阻装置产生气动噪声的面积较小,故吸收能量有限。微穿孔板吸声效果亦不显著,也是由于吸声面积相对于气动噪声面积较小,吸声能力有限。蜜胺发泡板降噪是三种降噪措施中效果最显著,也是机车降噪通用做法,分析其原因是由于蜜胺发泡板,能够将气动噪声风道完全包围,不仅吸声面积大,而且具有一定封闭隔声的作用。

参考文献:

[1]李发海,王岩.电机与拖动基础 [M].北京:清华大学业出版社,1993,07.

[2]续魁昌,王洪强,盖京方.风机手册 [M].北京:机械工业出版社,2010,10.

[3]全国声学标准化技术委员会.GB/T 3767-1996,声学声压法测定噪声源声功率级反射面上方近似自由场的工程法[S].北京:国家技术监督局,1996.