发动机曲轴降本增效实践

2021-12-14许雷明董志恒陆郁

许雷明 董志恒 陆郁

摘要:汽车行业竞争愈发激烈,除了在技术创新方面给客户带来更好地体验,在成本方面也下足功夫,发动机曲轴作为作为汽车的一个重要零部件,采取各种降本增效的措施,从前期的產品设计到后期的设备投入,从工艺的改善到刀具的优化,从新技术的运用到后期的运行维护,全流程的介入,达到降低制造成本,提高企业利润的目的。

关键词:曲轴;降本增效;发动机

中图分类号:U263.14 文献标识码:A 文章编号:1674-957X(2021)01-0013-04

1 曲轴工艺简介

一般大型整车企业都具有设计生产发动机的能力,用于提高产品竞争力。曲轴作为发动机重要部件,它的设计尺寸参数及加工质量在很大程度上不仅影响发动机整体尺寸和重量,而且也在很大程度上影响着发动机的可靠性与寿命。

以重庆工厂生产小排量1.2L/1.5L铸铁曲轴为例,曲轴工艺为从供应商处得到毛坯,优先加工两端面及中心孔,然后以中心孔为基准完成轴径表面车铣、油孔等粗加工,经过清洗机后进行沟槽滚压提高曲轴疲劳强度,经过半精加工到达磨床进行轴径磨削等粗加工,继续流转过动平衡、抛光机,经过最终清洗,到达终检机100%测量,后目视检查合格下线,详见图1。整线通过机械手串联,除上下料外,其余均实现自动化运行,通过二维码进行工件100%生产质量追溯。

2 设计降本

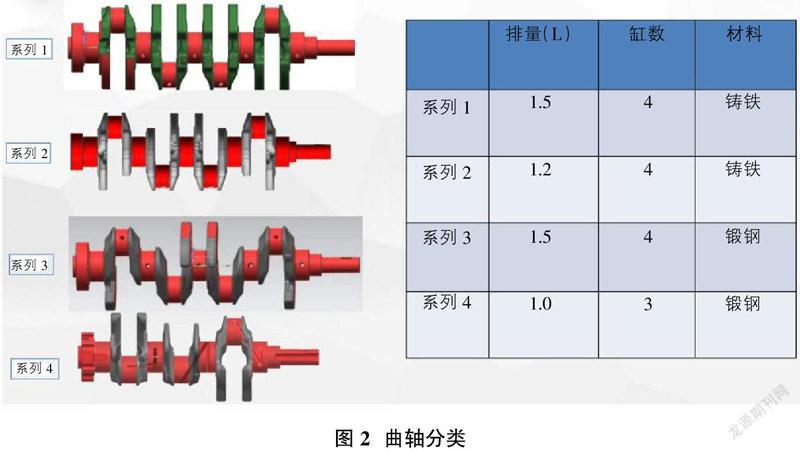

生产一款发动机,从设计开始就要考虑到制造成本的问题。新建一条曲轴生产线投入成本较高,以重庆工厂为例,目前具备四种不同型号曲轴共线生产的能力,两种为铸铁曲轴,两种为锻钢曲轴,按照美国通用汽车的划分标准,只有冲程不一样的情况下,属于一种系列曲轴,其余如缸间距或轴径宽度不同时,就是不同系列曲轴。

目前生产的四种系列曲轴,如图2,工件的材质、长度、缸数、缸间距、冲程、轴径直径、平衡块数量、中心孔尺寸等都不相同,满足他们的共线生产具有一定的难度。设计部门在前期设计时,将轴径宽度设计相同,这就解决了如铣床在内的部分工位,避免或减少换型的情况,提高了效率。

针对产品或者设备设计时,考虑到降本增效的方案如下。

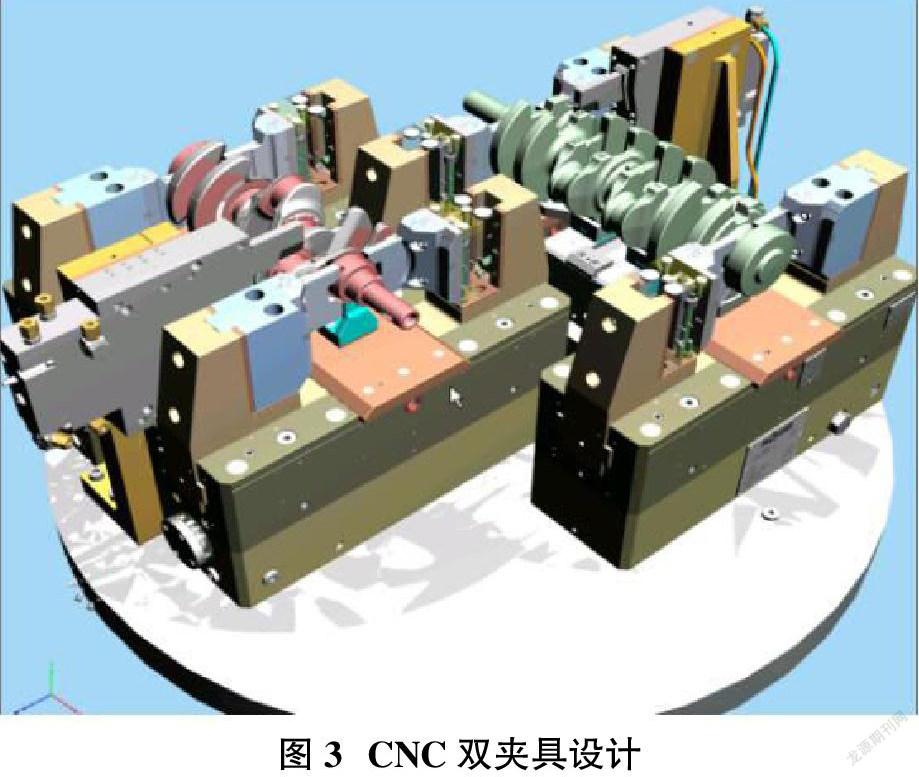

2.1 CNC双夹具

曲轴初始工位加工两端面及中心孔工位,为满足三四缸共线生产,避免换型工作,CNC采用双夹具的设计,如图3,减少了换型导致异常情况,提高了效率,但这种对设备能力要求高,B轴中需具备多的气路和油路通道用于检测及夹紧等功能,前期设备投入成本相对较高。

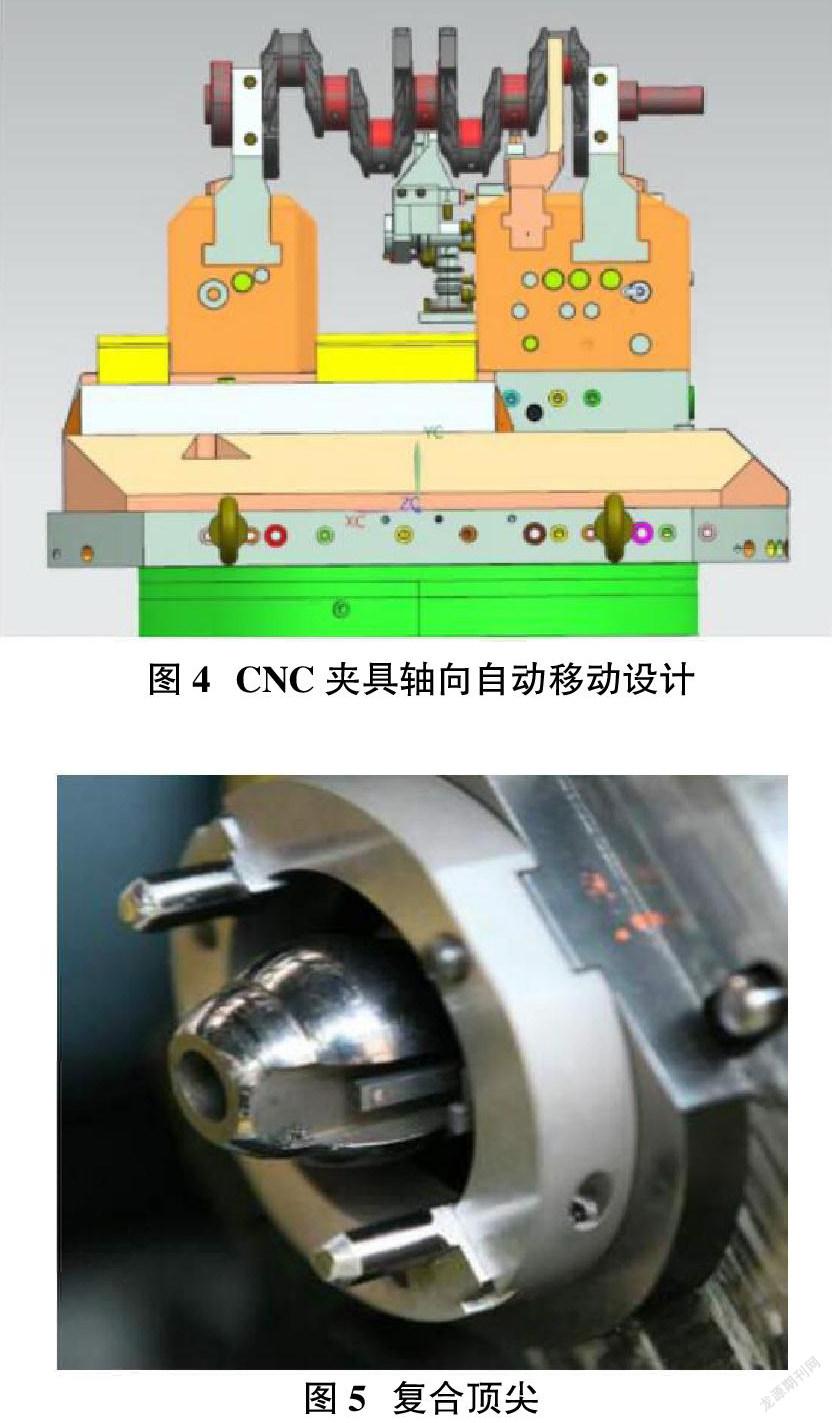

2.2 CNC可自动移动式夹具

曲轴半精及精加工工位,CNC采用可移动夹紧单元设计,如图4,通过程序控制油缸轴向移动,实现现有产品自动换型,提升效率,单台换型时间减少30min。但是这种夹具设计复杂,目前只能满足法兰单侧移动需求,对机床B轴内部通道要求多,同时需要芯轴端单侧轴向存在共用夹紧位置和分中的曲轴类型。

2.3 复合顶尖应用

曲轴线四种机型共线生产,芯轴和法兰顶尖尺寸不一致,按照前期使用的锥形顶尖,无法满足共线生产需求,每次切换时需要更换顶尖。为避免上述问题,用球形复合顶尖,如图5,代替锥形顶尖兼容不同中心孔尺寸的曲轴,当机床顶尖夹紧曲轴时,球形顶尖可以根据不同中心孔大小、顶入深度差异,与中心孔倒角接触,兼容不同机型,避免顶尖换型。但产品前期设计,需考虑不同机型中心孔差异,避免变化较大。

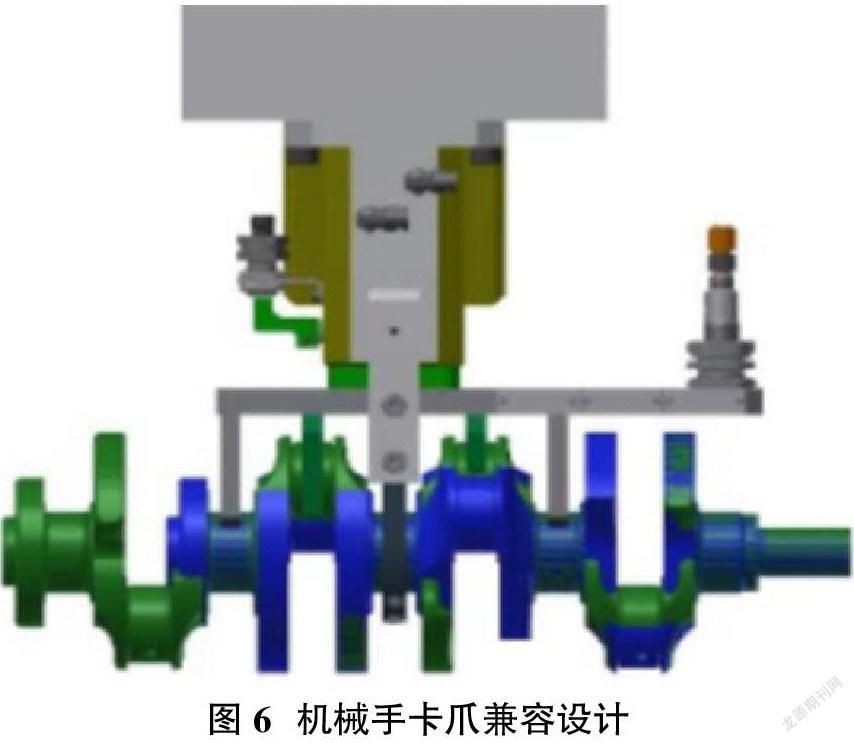

2.4 机械手兼容卡爪设计

整线采用机械手运输工件,而如何满足四种机型共线生产具有一定的难度。如图6,通过3D软件分析,找到不同机型间共同的兼容位置,进一步设计卡爪,满足4种类型工件抓取需求,避免硬件换型,同时满足防错要求。需要注意产品前期设计,不同机型间需有共用抓取位置。

3 工艺降本

除了设计降本,而工艺的布局和后期的优化,也可以解决现场一些问题,减少设备故障,提高产品质量,减少工件损失等。如在曲轴滚压之前增加清洗工位,可以减少铁屑带入滚压机,避免工件沟槽划伤,降低滚压油的更换频次等。以下工艺优化案例供参考。

3.1 取消油封粗抛

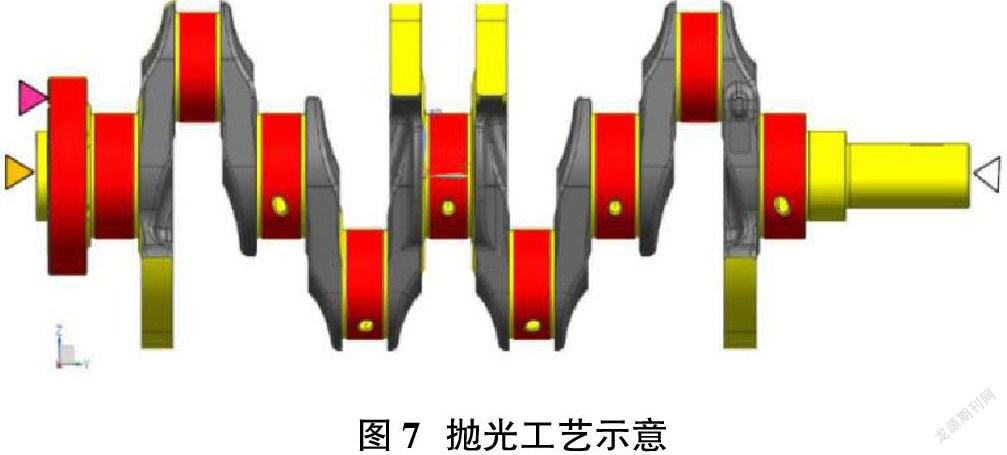

以重庆工厂为例,使用的设备采用三站串联布局,而油封在站二进行粗抛(60u颗粒度),在站三进行精抛(50u颗粒度),所使用的抛光带颗粒度不同,以满足油封粗糙度Ra0.2~Ra0.6要求。站二抛光位置详见图7,同时进行所有主轴颈/连杆颈精抛与油封粗抛,第五主轴颈与油封抛光臂很近,会出现抛光带互相干涉,导致第五主轴颈抛光不完全情况,工件报废。根据前工位磨床加工后,粗糙度值Ra0.6左右,工艺优化取消站二油封粗抛,进行质量验证,满足产品尺寸及发动机性能要求,提高了开动率,降低报废率,减少粗抛抛光带使用,降低刀具成本。

3.2 磨床顶尖测力仪的使用

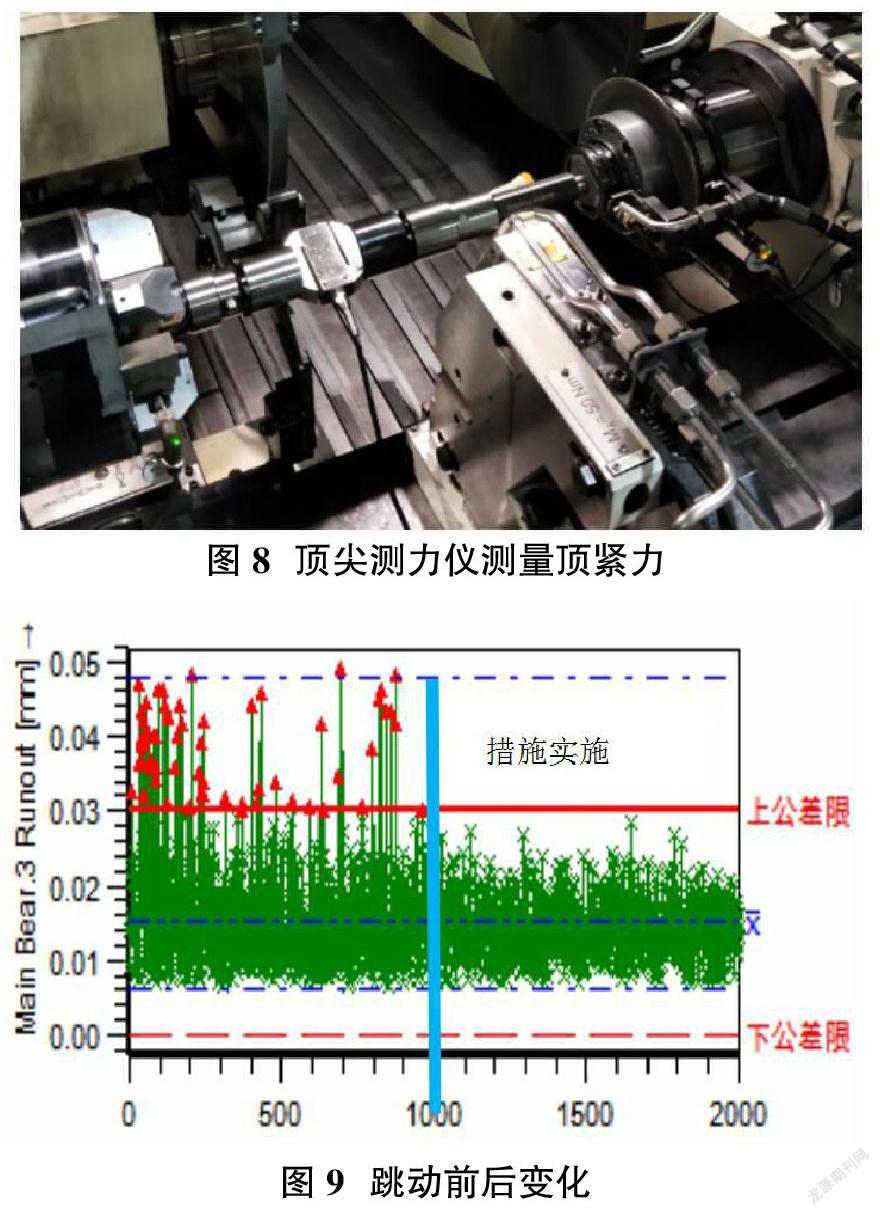

目前曲轴线不同机型共线生产,而曲轴的轴向距离有差异,当两种型号间切换时,需要调整尾架位置,用于夹紧曲轴用于加工。曲轴磨床是精加工工位,设备的状态直接关系到成品的加工质量,圆度和跳动就是其中两项。圆度和跳动除了和机床精度有关系,还和尾架的顶紧力有关系,根据经验,一般情况,顶紧力大,圆度稳定,跳动大;顶紧力小,圆度不稳定,跳动小。而每次换型顶紧力是没有一个量化标准,只能将尾架位置移动到原来经验位置,位置稍偏或者尾架弹簧疲劳变形都会导致顶尖压力变化,进而影响跳动尺寸。根据这个生产痛点,设计制作顶尖测力仪,如图8,优先收集正常生产时顶尖压力,制定顶尖压力标准范围。当换型时,根据标准范围调整尾架位置,可避免出现跳动超差,减少后期设备停线时间,提高FTQ。目前该检具已投入使用,效果良好,如图9。

3.3 铣床工艺优化

曲轴连杆颈铣床工位,加工某型号曲轴,需要完成粗、精铣连桿颈轴径和第七、八平衡块顶面。为了平衡节拍要求,使用精铣刀盘加工第七、八平衡块顶面,尤其是第八平衡块毛坯表面,加工余量大。使用精铣刀片加工毛坯面,极易导致崩刀,刀具平均寿命1000件,导致加工质量问题及单件刀具成本高。通过工艺优化,优先加工第八平衡块顶面再加工其他轴径,调整粗精铣刀盘加工工步,详见图10,即满足了节拍要求,又解决了崩刀问题,刀具寿命由1000件提升至2000件,减少工件报废。

4 刀具降本

刀具是发动机缸体、缸盖、曲轴等机加件生产的重要一环,关系到产品加工质量及成本,前期刀具成本占发动机制造成本的30%左右,随着刀具外包管理取代自主管理,新技术、新材料、新工艺的运用,信息技术的应用,从管理模式到技术的升级,整个刀具成本可以降至发动机制造成本的10%左右,极大降低了发动机单机制造成本。

上汽通用五菱所有发动机工厂从建厂规划就采用外包管理模式,降低前期刀具建库资金投入,避免维持正常运转所备库存的资金占用,相对于其他自主管理工厂,在管理模式上就可以降低刀具成本50%以上。

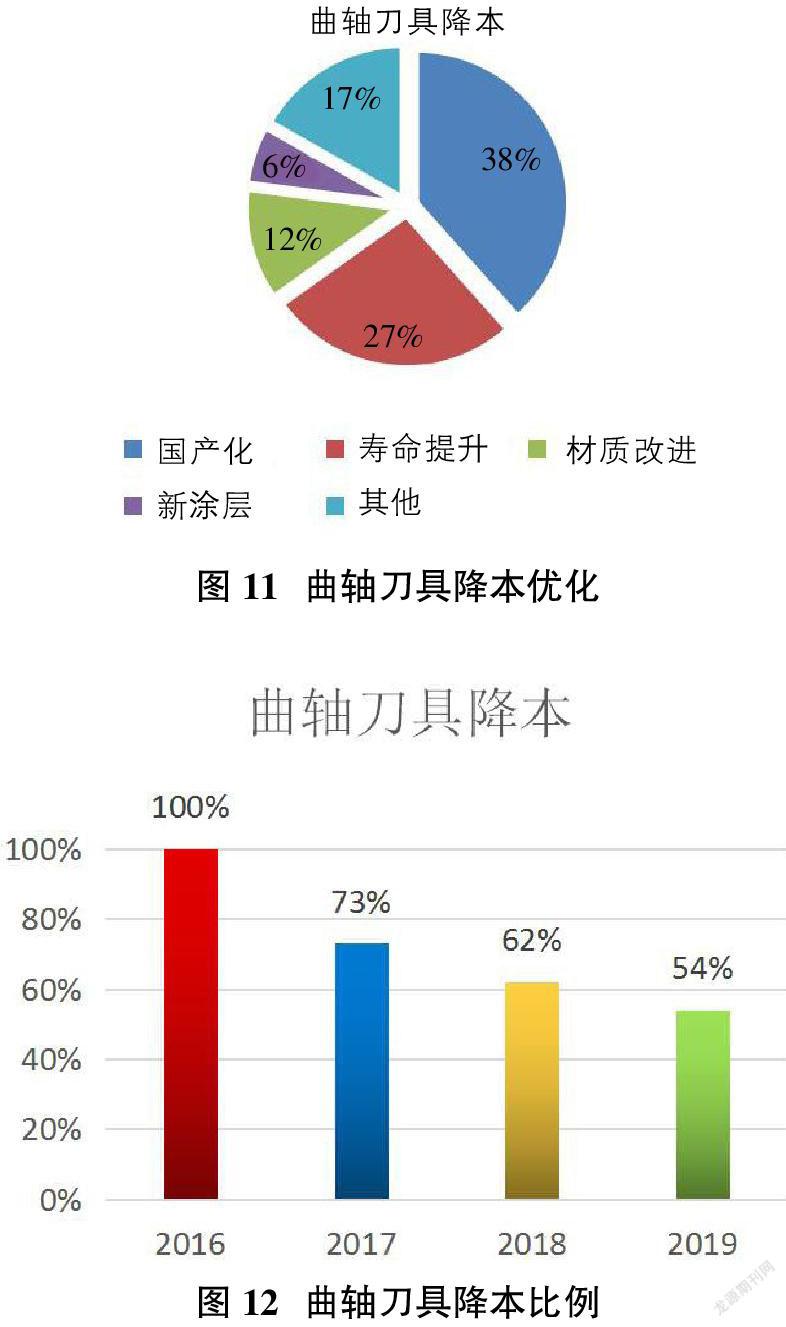

除了刀具管理模式降本,投产后刀具优化也很重要。以重庆发动机工厂为例,2015年5月建成投产,从2016年初开始计算,到2019年末,历时4年,从国产化、寿命提升、材质及涂层改进、非标刀改为标准刀等方面入手降低刀具成本。曲轴线进行了107项刀具优化,刀具成本逐年降低,目前单件制造成本降低46%,详见图11、图12。

以曲轴连杆颈铣床为例,采用进口外铣机床,前期设备进厂时,配备某国外进口铣刀片,交货周期90天,后期通过国产化改进,采购周期降至45天,同时配合工艺优化,提升刀具寿命,刀具成本降低72.7%。

5 其他降本

除了设计降本、工艺降本、刀具降本外,结合现在的科技发展,还有其他一些创新降本措施得以开展。

工厂大批量生产时,采用机器人及视觉识别技术,实现自动上下料取代人工操作,在人工费用越来越贵的今天,可以减少后期人工运营成本,投入预计四年左右的时间回本。

运用现在的软件技术进行系统开发,打造质量风险监控系统,实时抓取测量系统数据,分析每一件工件测量结果,当出现超差或连续出现测量值上行或下行趋势时,自动推送预警信息,提醒相关人员进行尺寸优化等操作,减少人员依赖,解决效性差等问题,提升响应速度,提升FTQ,降低工件返修及报废率。目前最新的技术除了抓取测量结果,同时抓取机床加工及仪表参数,达到事前预警干预,事后分析追溯等功能,减少甚至避免质量问题出现。

6 结语

在汽车行业竞争激烈的当下,整个行业都在持续地进行降本增效和技术创新。曲轴是发动机中重要的零部件,从前期的产品设计开始介入降低后期的投入和运营成本,从工艺优化方面降低生产成本,从刀具方面降低单件制造成本,从新技术应用降低日常生产运行成本。降本增效是一个企业的一项日常工作,贯穿整个产品的生命周期,只有各方面都尽力做到精益生产,才能提高企业的利润,并逐步发展壮大。

参考文献:

[1]何人葵.关于发动机曲轴的磨损及修复策略谈[J].科技资讯,2014(09).

[2]王玉琳,胡锦强,柯庆镝,宋守许.基于轴心轨迹特征的发动机曲轴再制造性分析方法[J].中国机械工程,2017(13).

[3]张亚萍.表面修复技术在柴油发动机曲轴修复中的应用与对比[J].农机使用与维修,2020(05).

[4]景银萍,崔志琴,刘威,黄坤.发动机曲轴动力学参数优化设计研究[J].中北大学学报(自然科学版),2017(02).