基于运动学仿真分析的泡罩包装机冲切模组设计

2021-12-14刘长江孔朵朵邹瑶瑶

刘长江 孔朵朵* 邹瑶瑶

(1、温州职业技术学院,浙江温州 3250002、浙江明天机械有限公司,浙江瑞安 325207)

随着我国科学技术的不断进步,包装机械得到了飞速的发展。目前泡罩包装机正由第2 第3 代逐渐的朝着第4 代过渡,第4 代的表现为全伺服、具有标准可拓展软硬件、在线集成、分布式智能等特点,体现了设备运行的智能化[1]。目前我国先进的泡罩包装机已经具备了第4 代的特征,以国产DPH-268S 全伺服高速泡罩包装机为例:机器采用全伺服控制,配备施耐德PLC控制系统,可以实现生产控制以及生产数据通过网络传输到ERP 系统,并在系统中集成了自诊断、不同产品加工方法包装过程在线适配功能,实现了设备分布式智能控制。

虽然国产泡罩包装机已经跨越到第4 代,但第3 代的短板还没有补齐,设备在整体运行速度上与国外设还具有较高的差距,目前国外先进设备产量可达600~1300 板/min,国内设备普遍在300~700 板/min,造成以上差距的原因有:横向尺寸差距、加热成型速度、药品充填速度、热封速度、批号打印速度、横撕裂速度、冲裁成型速度等,其中批号打印、横撕裂、冲切往往在一个模组上完成统称为冲切模组。该模组通常采用曲柄滑块、齿轮、凸轮组合机构进行完成,机构简单、可靠、成本较低,通过往复运动完成压痕、横撕裂和冲裁。但同时该机构还存在运行效率低、运行过程中惯量较大、易磨损、振动大等缺点,采用运动学仿真分析方法对冲切模组进行设计可以避免设计的盲目性,为设计以及选型提供依据。

1 模组设计要求与原理

1.1 模组设计要求

泡罩包装机主要通过PVC、PVCD、ACLAK、PP 等材料实现片剂、胶囊、栓剂或其他食品、玩具、机电配件的包装,满足以上物品小剂量储存使用需求[2]。设备通过薄膜放卷-加热-泡罩成型-药品填充-超声波检测-铝箔热封-批号打印-横撕裂-板块冲裁-分拣-装盒等工序完成产品的包装,其中批号打印、横撕裂、板块冲裁三个工序均通过往复运动机构实现成型,且工序集中,并要求具有一致的工作节拍,可以采用一体化设计。冲切模组作为泡罩包装机的一个重要部件,提出以下设计要求。

(1)满足工序要求,泡罩包装机工作过程中物料以及包装材料始终贯穿其中,要满足工序要求,打批号、横撕、冲切三个工序一般依次实现,在设计上有一定的连续性。

(2)满足节拍一致要求,为了实现较高的加工效率设备的一个动停节拍内三个工序同时进行。

(3)满足惯性冲击较小要求,模组在运行过程中存在较大惯性力,对设备造成冲击,对设备的寿命有严重的影响,合理的设计可以通过惯性力抵消以及平衡装置设计减小冲击力。

(4)满足结构紧凑要求,结构紧凑可以优化整机的布局。

(5)满足经济性要求,在满足以上条件基础之上,尽量减少电机和零件的数量以及零件制造难度、模组装配难度。

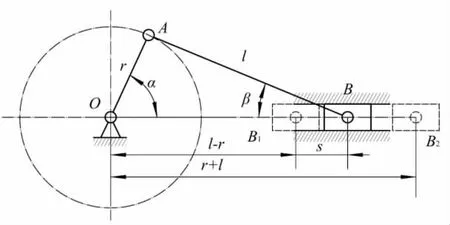

1.2 模组机械原理设计

实现泡罩包装机打批号、横撕裂、冲切工序的机构方案有多种,为了满足设计要求,本设计采用了两个曲柄滑块机构和一个凸轮机构通过齿轮组传动的方式实现。横撕裂与冲切装置采用左右对称布置,在运动过程中实现运动惯量的抵消,底部打批号装置采用凸轮机构避免了模组整体惯量的增加。机构通过齿轮组实现一个电机进行驱动,保证了三个模组运动节拍的一致性,机构示意图如图1 所示。

图1 模组机构示意图

2 冲切机构运动学分与动力学分析

2.1 冲裁力计算

泡罩包装机按照可裁切PVC 厚0.25mm 长≤270mm、可裁切PTP 厚0.02mm 长≤270mm 同时可以裁切3 片进行设计与计算。冲裁示意图如图2 所示。由于PTP 与PVC 均属于较软材质,依据经验法计算冲裁间隙Z=(6%~8%)×t,t 为材料厚度,Z 取中间值为0.019mm[3]。

图2 冲裁示意图

冲裁力是落料或冲孔时材料对凸模的最大抵抗力,该力也是确定冲裁机构应具有的最小压力。泡罩包装机冲裁力计算公式为:

式中L 为冲裁轮廓线长度,单位mm;n 为同时冲裁片数;t1为PTP 厚度,单位mm;t2为PVC 厚度,单位mm;K 为安全系数,考虑到刃口钝化、不均匀以及材料性能与厚度等因素的影响,取1.3;τ1为PTP 抗剪强度,单位MPa;τ2为PVC 抗剪强度,单位MPa。

国标规定泡罩包装用铝箔8079-H18(PTP)抗拉强度σb≤150MPa,药用聚氯乙烯硬片(PVC)抗拉强度σb≥44MPa,为了保证设备的可靠性取聚氯乙烯抗剪强度为50MPa。根据材料抗拉与抗剪强度关系公式σb=1.3τ 计算可得τ1=115MPa、τ2=38MPa。板料厚度t1=0.02mm,t2=0.25mm,安全系数K=1.3,带入公式计算可得F冲裁=12.43KN[4-5]。

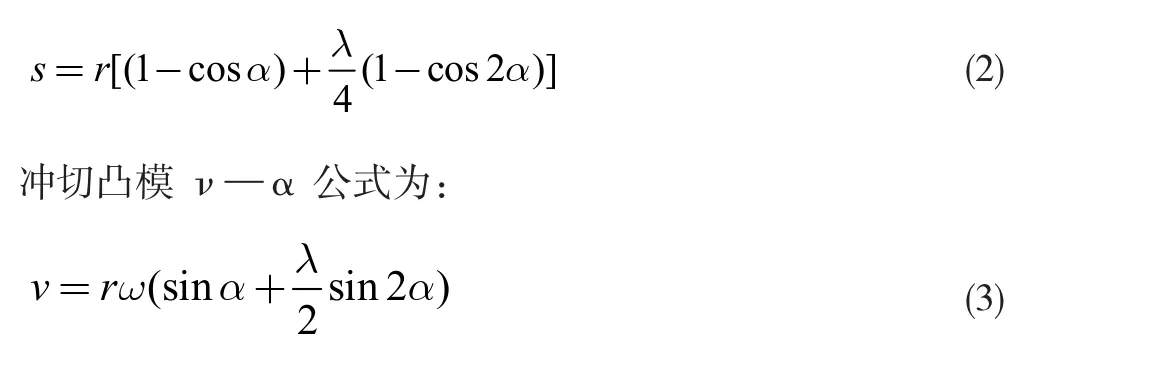

2.2 冲裁机构运动学分析

本设计一次冲裁可获得三板,要达到1200 板/min,可确定冲裁频率n=400 次/min,考虑到设计、安装、标准件等因素确定冲切模组冲程为H=18mm,从模组制造成本角度考虑出发选取冲切模组许用压力角[α]=4.34°。图3 为冲切机构示意图,曲柄OA 长度为冲切模组行程的一半r=9mm,连杆AB 长度为l=r/sin[α]=119mm,滑块行程为s,引入连杆系数λ=sin[α]。根据冲切机构运动规律可以得到冲切凸模位移、速度、加速的计算公式。

图3 冲切机构曲柄滑块模型

冲切凸模s—α 公式为:

冲切凸模a—α 公式为:

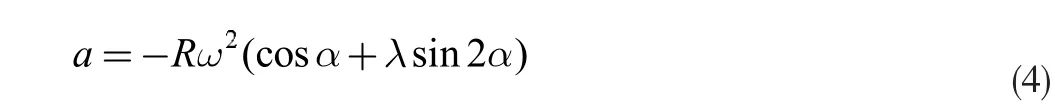

绘制位移、速度、加速度曲线,如图4。

图4 冲切机构运动曲线图

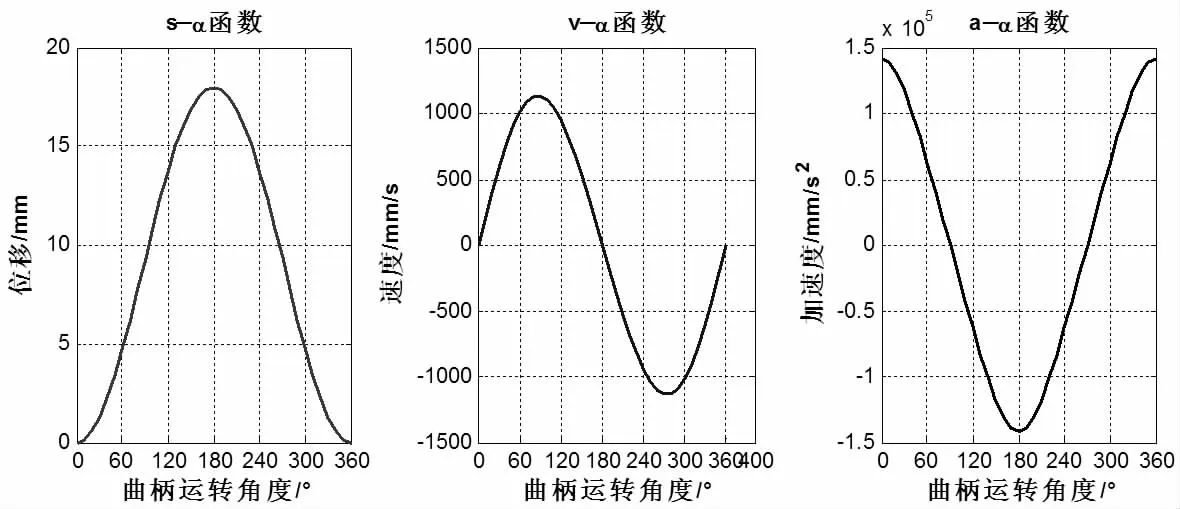

2.3 冲裁机构动力学分析

对冲切机构进行受力分析,受力图如图5 所示,冲切凸模受力平衡FABcosβ=F,由于AB 连杆为二力杆,AB 杆对曲柄OA 在O 点的力与FAB方向大小都相等,根据曲柄OA 合力偶矩为零可知FABrsin(α+β)=M,建立力矩M 与力F 的关系:

图5 冲切机构受力分析

冲切模组在冲切PVC 与PTP 薄片时所需F冲裁=12.43KN,设计安全系数取1.5,则设计压力为18.65KN,根据设计经验冲切模组设计压力一般为标称压力的0.75 倍,通过计算可得冲切模组标称压力Fg=24.87KN。在冲切机构设计时通常当α 与机构许用压力角[α]相等时,曲柄所需转矩作为电机选取依据,用MgL表示。凸模冲切力大小为:

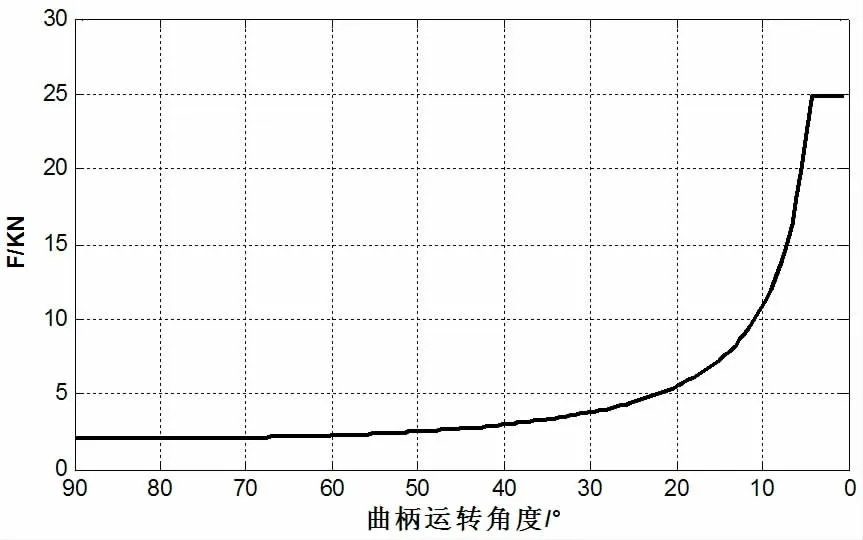

当F=Fg=24.87KN,计算可得MgL=18.22N.m,曲柄转角α 与F 变化关系如图6 所示。当曲柄转角α 变小时,冲切模组向右运行,此时冲切模组受力先变小然后逐渐变大,当转角α=[α]时,F 大小等于冲切模组标称压力,此时冲切模组开始进行冲切作业。

图6 冲切机构转角与凸模受力关系

3 模组电机选择

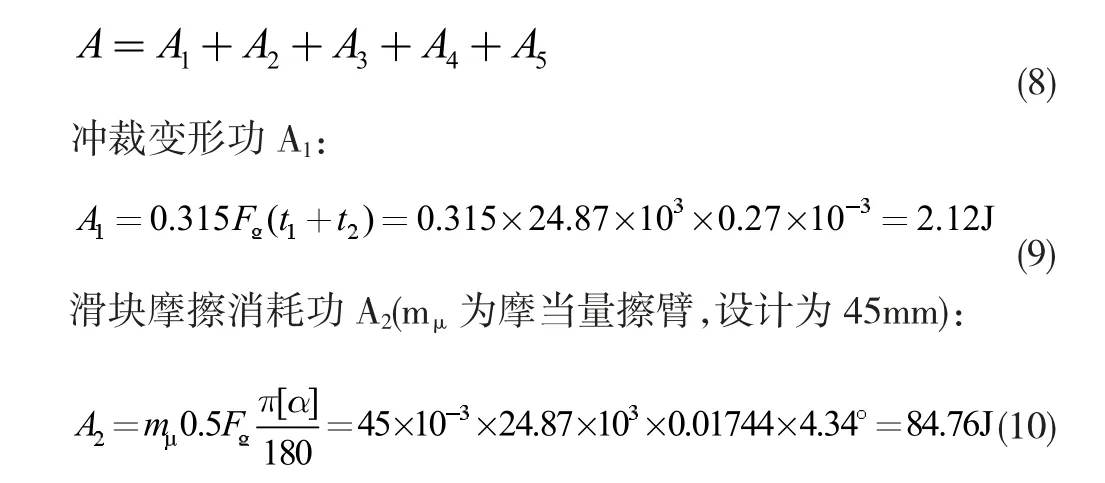

冲切机构电机选择按照模组一个周期内平均能量计算,其功率选取公式确定为:

式中A 为冲切模组一工作循环中消耗的能量,t 为冲切模组单次行程循环周期,k 为电动机选型功率与平均功率比值,由于冲切模组冲切频率为400 次/min,取k=1.6。

冲切模组弹性变形消耗功A3(开式压力机垂直刚度推荐值Ck=400KN/mm):

滑块空行程功A4(一般为冲切模组连续行程的10%~35%,此处选取为22.5%):

飞轮消耗功A5(一般为冲切模组连续行程的6%~30%,此处选取为18%):

计算可得冲切模组一工作循环消耗能量A=147.31J,为了保证设备的功率足够,此处取三个模组消耗的功相同进行概算计算,并将齿轮的效率计算在内,齿轮的传动效率取η=0.9。则模组电机的功率为:A5=18%A

选取380VYE2 系列5.5KW 三项异步交流电机,电机转速2840r/min,减速电机选取R47 斜齿轮减速机,减速比为7.1。

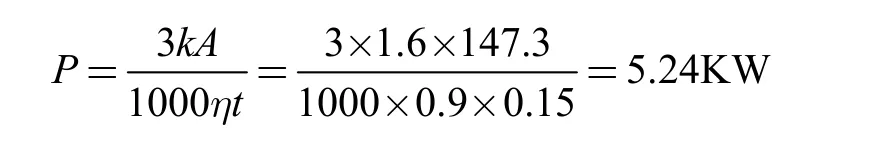

4 基于运动学仿真分析软件的分析验证

采用三维建模软件对模组进行建模,建模完成之后对模型进行简化,并将模型导入到运动学仿真分析软件中对各项参数进行设置并进行运动学仿真分析。设置模组输入转速400r/min,并基于图7 设置冲切、打批号、横撕裂机构参数化受力。

图7 模组建模与分析

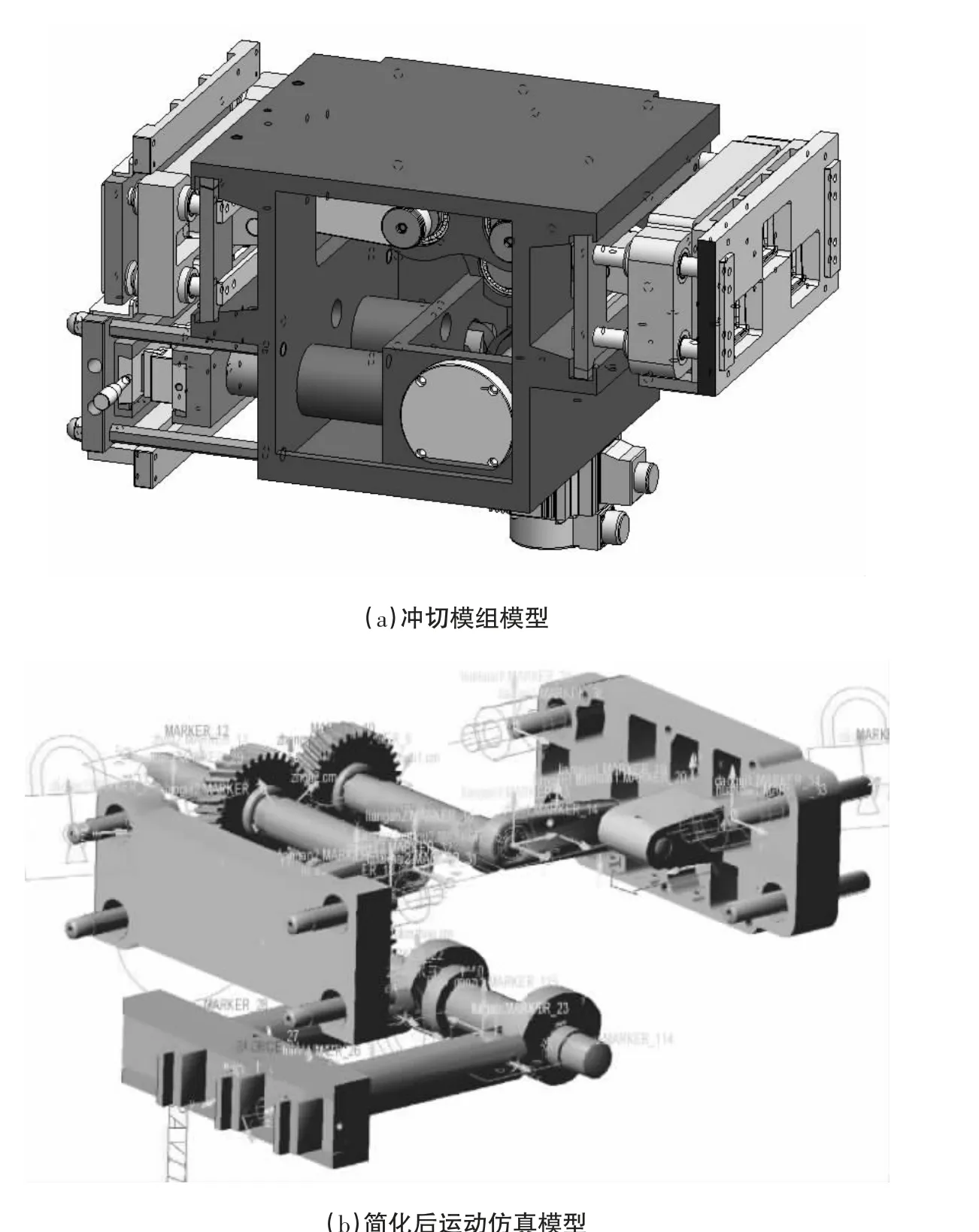

运行分析,分析结果如图8 所示,电机所需功率峰值为5.16KW。本设计计算功率为5.24KW,选型功率为5.5KW,设计结果与仿真结果相吻合。

图8 电机功率曲线

5 结论

本研究首先对冲切模组提出了设计要求,确定了冲切模组机构原理;然后通过运动学与动力学分析计算得出冲切凸模所需冲裁力为12.43KN,冲切模组标称压力24.87KN,以及曲柄转角与凸模受力关系,在以上基础之上对电机及减速机进行了选型;最后本研究采用运动学仿真分析软件对设计结果进行了运动学仿真得出了仿真电机所需功率为5.16KW 与设计及选型结果相吻合。

本研究采用运动学及动力学分析计算以及运动学仿真分析软件进行验证,为泡罩包装机冲切模组设计提供了严密的设计思路,其他研究人员针对类似设备设计时可以参考以上设计方法。但设计过程中没有对没有严格考虑到打批号、横撕裂机构的动力学需求,希望通过后续研究进一步完善。