机车油压减振器漏油分析及控制

2021-12-14兰强强南向曈

兰强强 南向曈

(1、株洲中车时代电气股份有限公司,湖南株洲 4120002、湖南铁道职业技术学院,湖南株洲 412000)

1 概述

为了保证机车车辆安全、平稳地运行,提升乘客的乘坐舒适性,通常在其转向架中安装具有良好性能的弹性元件和减振器,以缓冲来自轮轨的冲击及减小车辆悬挂系统振动,避免机械部件结构强度和使用寿命的降低以及运行品质的恶化,提高运行安全性和舒适性[1]。

机车车辆运行时,减振器内部油液流经结构间的缝隙或阻尼孔产生阻尼力,衰弱因轨道不平等因素产生的振动,进而提升机车运行的安全性和舒适性。减振器漏油故障的发生,会导致减振器在其工作过程中阻尼力会减小甚至消失,减振器减振功能失效,严重影响机车运行安全性和乘坐舒适性。

2 减振器工作机理

根据减振器工作时液压油的流动方向,油压减振器可以分为双循环结构与单循环结构[2-3],其结构图分别如图1、图2 所示。

单循环结构减振器拉伸时(如图1),活塞组装左侧(B 腔)油液受挤压流向导承阻尼孔,克服阻尼孔的阻力流入储油缸(C腔)内,同时由于活塞组装右侧(A 腔)容积增大,产生负压,储油缸底部(C 腔)的油液通过底阀进入油缸(A 腔);减振器压缩时,活塞组装右侧(A 腔)油液受挤压通过活塞上的阻尼孔进入活塞组装左侧(B 腔)内,随着减振器持续压缩,活塞组装左侧油液克服导承组装阻尼孔进入储油缸(C 腔)。

图1 单循环减振器结构组成图

双循环减振器结构拉伸时(如图2),活塞组装左侧(E 腔)油液受挤压,油液通过活塞组装阻尼孔流向活塞右侧腔内(D 腔),同时由于活塞组装右侧(D 腔)油液的增加小于活塞右侧腔体(D 腔)增大的容积,右侧容积(D 腔)产生负压,储油缸底部(F腔)的油液通过底阀进入活塞D 腔内;减振器压缩时,活塞组装右侧(D 腔)油液受挤压,油液分别通过活塞进入活塞左侧(E腔)和通过底阀进入储油缸(F 腔)。

图2 双循环减振器结构组成图

由上可知,单循环结构减振器工作时油液向一个方向流动,双循环结构减振器工作时油液向两个方向流动。通过油液流动时克服各种阻尼孔的阻力产生阻尼力,进而降低机车车体的振动。若减振器密封结构不良,油液在一定的压力下流动时,油液会流向压力较小的位置(密封不良处),随着运行时间的累积,油液慢慢从减振器内部留到减振器外表面,从而导致减振器漏油[4]。

3 漏油原因分析

如前所述,减振器的密封性能对减振器漏油故障的发生起关键作用。减振器密封方式按作用分为:减振器动密封和静密封;动密封结构即骨架油封,其安装于导承沟槽,轴向通过压盖施压贴紧导承侧面,径向设计唇口结构,并与活塞杆过盈配合,保证减振器工作过程中无油液流出。静密封结构通常采用O 型圈或密封垫结构,在一定压力作用下,使其紧贴储油缸内壁,防止储油缸内的油液顺着储油缸内壁溢出。

根据对客户运用现场减振器漏油故障进行梳理,同时结合减振器工作原理及其采用的密封方式,减振器漏油故障发生的形式主要有以下三种:静密封漏油、动密封漏油和储油缸焊缝漏油。

3.1 静密封漏油

导致减振器静密封漏油主要涉及两个物料:O 型圈或密封垫。

O 型圈在发生扭曲或损伤:O 型圈发生扭曲或损伤导致其与储油缸内壁贴合不良,储油缸的油液穿过O 型圈与储油缸内壁之间的间隙向外溢出,最后导致减振器漏油。

密封垫硬度高或外形尺寸偏小:采用密封垫结构进行静密封的减振器,通常利用密封垫一定的压缩变形使其与储油缸内壁贴合;在低温环境,密封垫硬度变高,同样大小力矩的作用,密封垫压缩变形量小,导致其与储油缸内壁贴合不良,进而出现漏油;密封垫尺寸偏小,安装时密封垫的变形不足以与储油缸内壁贴合,也会使油液顺着储油缸内壁溢出,造成漏油。

3.2 动密封漏油

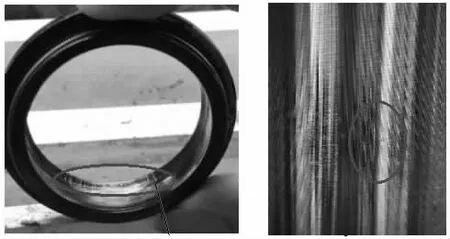

骨架密封唇口损伤:活塞杆自身划伤和油液中混有杂质,都会造成减振器工作时划伤骨架油封唇口,破坏唇口和活塞杆的过盈配合,导致骨架油封密封性能失效,油液顺着活塞杆表面向外溢出,造成减振器漏油故障。(图3)

图3 骨架油封唇口和活塞杆划伤图

3.3 储油缸焊缝漏油

减振器储油缸组焊通常是由储油缸、连接环安装板和连接环三个部件焊接组成;储油缸和连接环安装板的焊接缺陷(如贯穿性气孔、裂纹等),都会导致减振器内部的油液从焊缝缺陷处外溢,流到减振器表面,导致漏油(如图4)。

图4 储油缸焊接不良漏油图

4 漏油故障控制

基于前述减振器漏油的原因,制定以下措施以减少减振器的漏油故障:

4.1 O 型圈安装时,安装到位,防止因安装不到位导致的O型圈损伤。

4.2 密封垫设计时除考虑常温下设计合理的过盈量和硬度外,还应考虑温度差异导致密封垫的硬度变化;同时组装生产时严格安装规定的力矩对压在密封垫上的结构进行拧紧。

4.3 骨架密封圈和活塞杆的划伤防护可通过在防尘罩和储油缸之间增加外置防尘皮囊或防尘罩内部增加内置防尘皮囊减少外部环境中砂尘进入减振器;同时在减振器组装生产前,对减振器内部金属零件进行清洗清洁,去除其表面残留的铁屑、沙尘等异物。

4.4 储油缸焊缝焊接不良问题,对储油缸开展气密性试验,剔除漏气的储油缸组焊。

4.5 针对O 型圈、密封垫和储油缸焊缝问题导致的漏油,根据机车车辆油压减振器标准[5]开展泄漏出厂试验(上台试验+24h 静置),进一步减少漏油故障减振器发往用户现场事件的发生。

5 结论

综上,油压减振器漏油,恶化了减振器的阻尼性能,严重影响机车车辆运行时的安全性和舒适性。通过系统分析油压减振器漏油主要因素:静密封结构损伤或设计不合理、动密封结构划伤以及焊缝焊接不良,制定了减少减振器漏油故障发生的控制措施,为控制减振器漏油故障发生提供思路。