探讨数控刀具智能制造及技术

2021-12-14王云志

王云志

(昌黎县职业技术教育中心,河北秦皇岛 066600)

1 数控刀具智能制造及技术

1.1 刀具数控加工操作流程

在刀具数控加工工艺中,在加工某种零部件的时候,首先,需要全面分析零件图,明确工件的几何形状以及工艺要求。其次,确定零件的数控加工内容以及工艺路线。再次,计算相关数值,根据数控机床的不同编写相应的程序,并且将程序输入到机床中,最后实现图形模拟,以便对编程的正确与否进行验证。对该过程的优化控制,能够缩短机械加工时间,提高加工效率。如图1 所示为数控机械加工优化流程图。

图1 数控加工优化流程图

为了能够提高数控机械加工效率,就需要技术人员完善架构设计,以此来最大限度保障操作系统的性能。值得注意的是,自身硬件条件会影响到操作系统的性能,因此,需要科学设置数控机床的操作流程和操作系统,只有使用高标准的硬件条件,才能够提高数控机械加工效率。

1.2 机床刀具的选择

为了能够提高数控机械加工效率,就需要选用合理的刀具,如表1 所示为不同直径刀具对切割面积产生的影响。

表1 不同的刀具直径对切割面积的影响

由以表1 为依据选择合理的刀具直径,能够最大限度保障机械加工效率。

在开展数控机械加工作业的过程中,对切削类型的使用较为常见。相关调查研究表明,切削型数控加工占到了整个数控机械加工的2/3 以上。为了能够提高数控机械加工效率,就需要使用科学合理的机床刀具,充分发挥出切削型数控机械的效用。对于批量较小的产品的生产加工,由于机械切削耗用的时间比较短,会使其余的数控机械设备处于待机状态,因此,为了能够提高数控加工效率,就需要优化切削时间。比如,通过降低数控机械的待机时间来增加切削时间,从而达到提高数控机械性能的目的,这样一来也能够控制生产时间,优化数控机械加工效率[4]。同时,由于刀具直径不同,和刀具材料不同,因此,就会使切割面积存在一定的差异。

1.3 刀具切削性能研究

当前设计出多种有限元仿真切削软件,其中在刀具切削加工中应用最广泛的有限元仿真软件是Deform-3D[2]。此软件通过应用加工过程中的热力耦合原理,进行综合分析切削力和切削热等现象,在数据运算过程中将自动触发网格实现重画,进一步提升网格系统效果,以获取更精确仿真数据。其仿真数据运算流程如图2 所示。

图2 Deform 切削仿真过程

1.4 几何模型的建立

需要根据制作厂家所设计的相关图纸,采用相应的刀具模拟软件(通常采用德国瓦尔特五轴磨床系统),根据所采集的设计参数能够自动完成刀具的模拟几何模型,再通过应用UG 三维软件构建相关工件的模拟几何模型。再由所构建的几何模型通过相关软件的转换,最终以STL 文件格式导入到Deform-3D中。

1.5 网格划分

通常应用Deform-3D 软件进行网格划分,有两种划分形式:相对网格和绝对网格。在软件系统中按照相应参数设置相对网格,相对网格数据参数及数量均需用户指定,但在网格划分过程中,其尺寸规格均会产生变化,其会受到工件形状的变化而产生相应变化。即网格的大小会随着工件的形状改变而产生变化,但客户指定的网格数量却是固定不变的;而绝对网格的数量是由软件系统根据工件形而自动生产的,网格的尺寸固定不变,网格的尺寸是由工件外形特征的最小尺寸进行设置,网格数量的多少随着工件的形状的复杂而变化,即越复杂网格数量越多,能够更精确的对工件表面外形进行描述,能够进一步深化工件模拟的精确度,因此本次仿真网格划分采取的是绝对网格方式[3]。

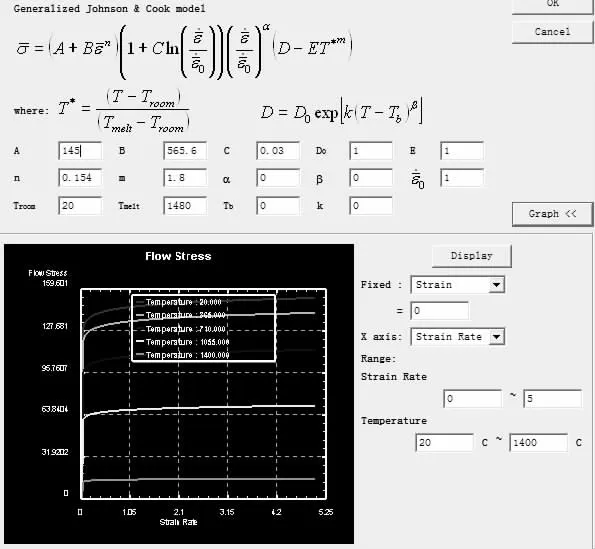

1.6 材料本构模型的建立

近年来,很多学者为研究材料的变形问题,对材料本构方程的模型进行了大量的研究,由于很多本构方程过于复杂,难以在现场加工和有限元仿真上广泛应用,因此主要有三种材料本构模型在仿真方面有着广泛的应用,分别是Zerili-Armstrong 本构方程、Johnson-Cook 本构方程和Bodner-Partom 本构方程。参数和公式如图3 所示。

图3 材料本构模型的参数设置

1.7 铣削的仿真分析

本次仿真计算可以及借用刀具与工件表面不同的摩擦系数来近似反映表面粗糙度值对切削温度和切削力的影响。仿真数据如表2 所示,在相同的切削参数下,刀具表面粗糙度值越低,切削温度就越低,是由于表面粗糙度加工产生的摩擦热就多;切削力虽有变化,考虑到仿真与实际加工的差别,切削力的变化并不明显[4]。

表2 Deform 3D 仿真数据

1.8 机床刀具切削

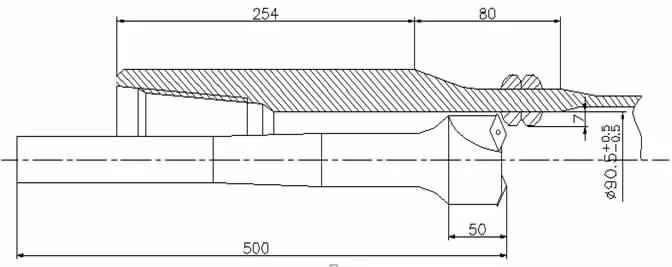

在开展数控机械加工作业的过程中,对切削类型的使用较为常见。相关调查研究表明,切削型数控加工占到了整个数控机械加工的2/3 以上。为了能够提高数控机械加工效率,就需要使用科学合理的机床刀具,充分发挥出切削型数控机械的效用。对于批量较小的产品的生产加工,由于机械切削耗用的时间比较短,会使其余的数控机械设备处于待机状态,因此,为了能够提高数控加工效率,就需要优化切削时间。比如,通过降低数控机械的待机时间来增加切削时间,从而达到提高数控机械性能的目的,这样一来也能够控制生产时间,优化数控机械加工效率[4]。同时,由于刀具直径不同,和刀具材料不同,因此,就会使切割面积存在一定的差异。图4 为车刀示意图。为了能够提高数控机械加工效率,就需要选用合理的刀具。

图4 车刀示意图

1.9 编制程序

切削用量主要有进给速度、切削速度以及背吃刀量等[5]。其中,背吃刀量的确定必须控制工件表面的粗糙度在Ra0.8μm~3.2μm 范围内,并且要将数控加工分为粗加工、精加工和半精加工。半精加工和精加工的背吃刀量分为别1.5mm~20mm 和0.3mm~0.5mm。由于进给速度直接决定着数控机械的加工质量和加工效率,所以,需要确保进给速度科学合理。

背吃刀量的计算公式为:背吃刀量=(工件待加工表面直径-工件已加工表面直径)/2

进给速度=进给量×主轴转速

其中主轴转速=1000×切削速度÷π×工件直径

由此可见,影响数控机床切削效率的因素主要有进给量和切削速度,从计算公式可以得知,提高进给量和切削速度,能够保障切削效率。

根据数控机械加工具有自动化以及智能化的特点,而且这些特点需要通过计算机控制系统来实现,所以,对计算机编程的研究能够在一定程度上影响到数控机械加工效率。为了能够提高数控机械加工效率,就需要强化数控编程开发研究力度。在数控程序的设计上,必须合理设置相关参数,使数控机床处于稳定的运行状态。在确定各工序的切削用量的时候,需要数控编程人员以指令的形式将其编写到程序中。

2 结论

总而言之,在机械制造中全面应用数控加工技术能够取得良好的应用效果,提高整个机械加工效率,保障产品的质量,为企业转型升级奠定良好的基础,增强整个企业的经济效益。由此可见,在我国生产制造业中数控加工技术发挥着重要作用,因此,相关工作人员需要深入分析该项技术,积极创新数控加工技术,使数控加工技术能够高效应用于其他领域中,进一步推动机械制造业的健康可持续发展。