修井钻磨涡动钻柱诱发套管磨损程度分析*

2021-12-13曹银萍李昊万志国窦益华

曹银萍 李昊 万志国 窦益华

(西安石油大学机械工程学院)

0 引 言

在修井钻磨铣期间,质量偏心或共振会使钻柱振动。钻柱振动主要包括横向振动、纵向振动以及扭转振动,其中横向振动是钻柱涡动的主要原因。钻柱涡动是指钻柱在钻进时偏离井筒轴线,发生绕轴线的不规则公转运动,当钻柱公转半径大于钻柱与套管的单边环空间隙时,钻柱会与套管内壁接触,对套管造成磨损,磨损主要以冲击磨损和滑动磨损为主。钻柱横向振动对井壁造成的冲击,会使套管内壁发生变形。此外,钻柱沿套管内壁周向滚动时,也会对套管造成磨损,导致其强度降低,影响其使用寿命,磨损严重时还会导致井下事故的发生,造成重大损失。因此,对钻磨期间的套管磨损体积进行分析计算,得到磨损套管的剩余强度,对油井安全稳产很有意义。

钻柱涡动最早在20世纪60年代被提出,钻柱在井下除了绕自身的轴线进行旋转外,在压力、拉力、离心力和扭矩的联合作用下,钻柱轴线弯曲成曲线形状,钻柱轴线还会绕井轴线旋转[1]。章杨烈[2]通过模拟试验,提出了钻柱旋转时发生涡动的动力学模型,该模型仅对两个接头间的单根钻杆发生的弯曲进行了分析,忽略了钻柱接头对钻柱涡动的影响。史玉才等[3]运用下部钻柱运动状态模拟试验装置,分析了下部钻柱涡动机理及规律,得到转速与钻柱涡动频率的关系,并指出在临界转速附近钻柱涡动轨迹更加复杂。陈烙印[4]使用MATLAB软件,建立两端铰支的梁单元有限元模型,对钻井期间的钻柱进行了动力学仿真,得到了钻柱的涡动特性,但该模型忽略了钻柱接头对套管的碰磨,且有限元模型为两端铰支,与实际工况不相符。李茂生[5]进行了基于拉格朗日算法的钻柱与井壁碰撞动力学仿真,并分析了环空间隙对套管涡动的影响,指出了在钻柱与套管的碰撞中,绝大部分是钻柱接头与套管的碰撞。该模型仅对接头沿井筒径向运动进行了模拟,忽略了钻柱涡动的随机性。R.SAMUEL等[6]提出了钻杆与套管碰磨造成的冲击磨损体积计算模型,该模型计算结果与其他计算方法相比更接近试验数据,但只分析了一种钻杆与套管组合的计算结果。祝效华等[7]利用有限元法建立了综合考虑多种效应的三维井眼全井钻柱系统动力学模型,开发了钻柱系统动力学特性仿真软件。姚永汉等[8]利用井底钻具组合动力学特性的模拟程序,模拟了钻铤形心的径向速度、径向加速度、涡动加速度、涡动速度功率谱以及相图,较全面地反映了井底钻具组合的动力学特性。胡以宝等[9]提出钻柱与井壁碰撞频繁,过大的横向加速度和纵向加速度会使钻柱进入涡动状态甚至混沌运动状态。许杰等[10]建立了完井期间管柱下入不同井深的模型,分析了管柱与井眼曲率的适应性,其有限元模型的边界条件和网格划分方式具有一定的参考价值。田家林等[11]提出只有考虑钻柱井壁摩擦随机性,才能准确评价钻柱动力学特性,此结论在修井钻磨期间同样适用。

根据钻柱的实际使用情况,钻杆在井口位置由井口转盘夹持,带动钻柱整体转动,因此可以在模型中将井口位置的钻柱简化为铰支支撑;而在井底位置,磨鞋在钻压的加持下与落物接触,但在钻柱发生涡动时,钻柱在井筒轴线方向上会由直线状态变为弯曲状态,这使磨鞋沿井筒轴线方向向上抬升。因此,井底位置不能简化为铰支支撑,还应该具有沿井筒轴线平动的自由度。由此可见,现有两端铰支的钻柱模型不能真实地反映钻柱在钻进时的涡动情况,应对该模型进行改进,使其更加符合实际工况。

1 钻柱动力学模型建立

1.1 模型基本假设

钻柱在井筒中旋转时,除了自转外,还存在公转、横向振动、纵向振动和扭转振动的耦合运动。在修井磨铣期间,由于狗腿度、质量偏心和钻井液等因素的存在,钻柱的运动工况十分复杂,这会导致钻柱在井筒中的运动十分复杂,而复杂的运动会导致钻柱与套管内壁频繁、随机的碰撞,难以用解析解描述[12], 因此采用有限元方法对其进行数值分析,并针对在套管中旋转的钻柱提出了以下基本假设:

(1)钻杆为三维弹性梁;

(2)井筒中套管未发生变形,截面为圆环;

(3)忽略钻井液流动特性对钻柱动力学的干扰;

(4)考虑钻柱接头对钻杆运动的影响,将其简化为大截面钻柱。

在上述假设的基础上进行钻柱动力学模型的建立并求解。

1.2 钻柱动力学模型建立

根据哈密尔顿原理,建立钻柱系统的动力学方程,对该动力学方程采用Newton-Raphson迭代法进行位移求解[13],使用Newmark法计算速度和加速度,在保证精度的前提下,还可以节省计算时间。ANSYS中使用Newton-Raphson平衡迭代法克服增量求解的问题,在每个载荷增量步结束时,平衡迭代驱使解回到平衡状态。

1.3 接触模型建立

当钻柱在井筒中发生涡动和横向振动时,受到套管的限制,钻柱会与套管内壁接触,接触对钻柱运动的影响是钻柱运动研究中极为重要的一个方面。通过将实体单元与梁单元绑定接触的方式,将实体单元的钻杆接头、磨鞋绑定在梁单元的钻杆上,同时将套管划分为实体单元,以分析钻杆接头-套管、磨鞋-套管实体单元间的接触。ANSYS Workbench中的非线性接触求解模型有拉格朗日法、纯罚函数法和增强拉格朗日法。在接触求解中,为了更快收敛,较多使用纯罚函数法和增强拉格朗日法[14]。

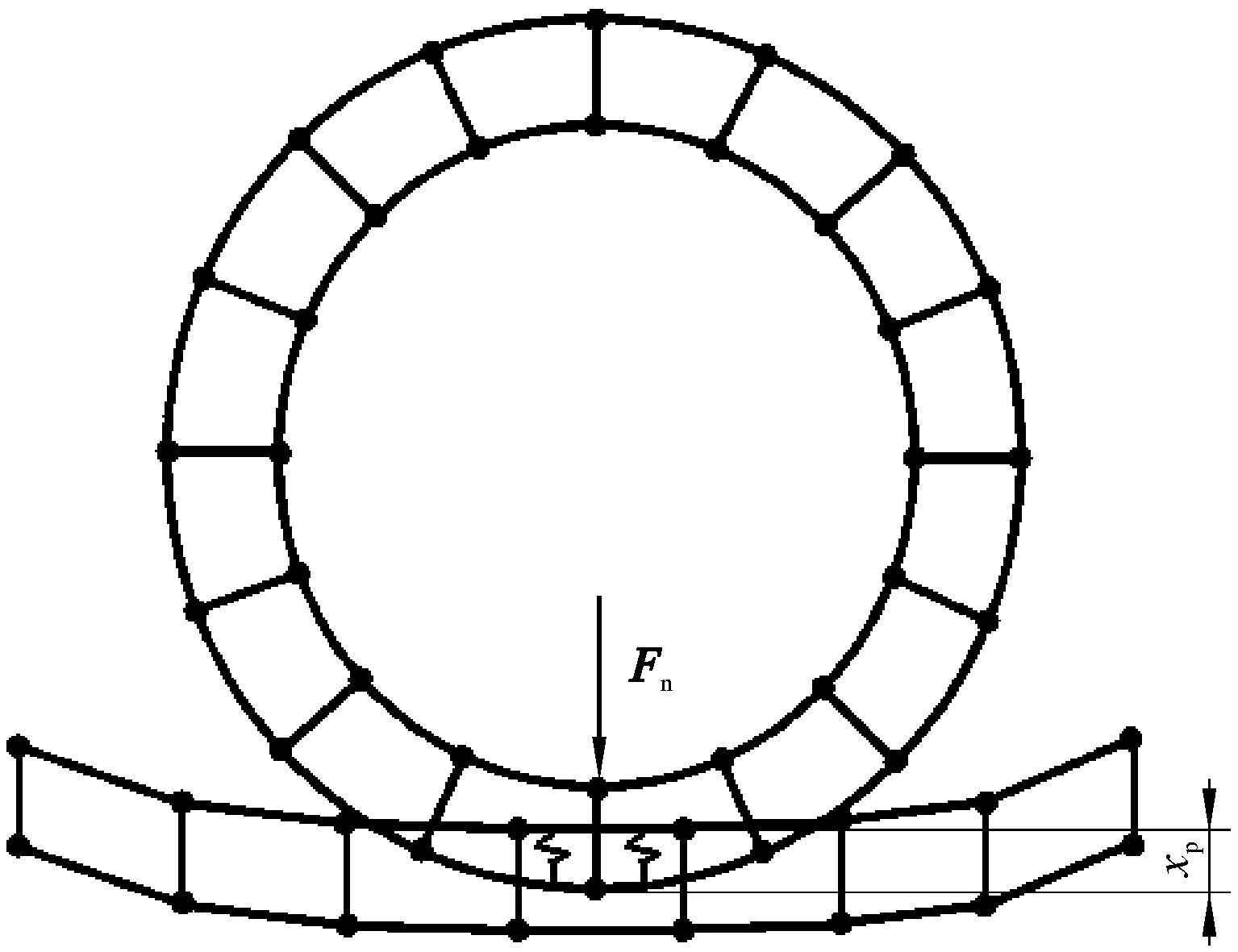

罚函数法是在两个单元发生接触后,使两者之间产生一定量的穿透,穿透的节点间通过弹簧连接,按照公式(1)进行接触力Fn的计算:

Fn=knxp

(1)

式中:Fn为接触力,kn为接触刚度,xp为穿透深度。

增强拉格朗日接触如图1所示。

图1 增强拉格朗日接触

增强拉格朗日法是基于纯罚函数法的一种改进方法,其在纯罚函数法后增加了一个附加项λ,如公式(2)所示,使接触压力对接触刚度的敏感性降低,更利于在给定的接触刚度较大时收敛,可以在一定程度上提高计算精度,但同时也会延长收敛时间。

Fn=knxp+λ

(2)

由于井下环境的复杂性,钻柱与套管之间的接触刚度具有不确定性,所以采用较为耗时但更加易于收敛的增强拉格朗日法。

2 钻柱有限元模型及涡动特性分析

现有的钻柱动力学有限元分析模型大多采用两端铰支的梁模型,而实际情况是当钻柱发生涡动时,通常会伴随磨鞋沿井眼轨迹方向的抬升,因此两端铰支的模型不符合实际情况,应释放井底端沿井筒轴线方向的自由度。在钻柱两端加压以模拟施加钻压,套管固定,钻柱与套管同轴线并在套管内转动。

建立修井钻磨期间钻柱有限元模型,利用ANSYS Workbench有限元软件对钻柱涡动特性进行模拟,并分析关键钻井参数对其影响规律,同时分别研究钻杆接头、磨鞋对套管的碰磨特性。

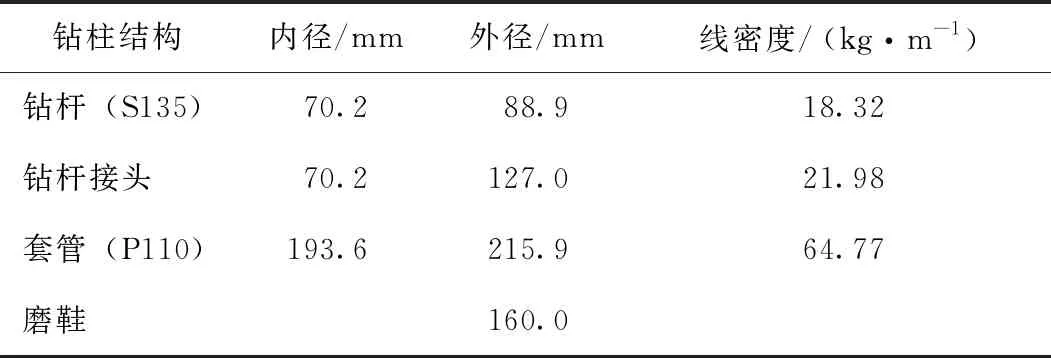

2.1 钻柱结构及主要参数

选用如表1所示钻柱结构进行钻柱动力学仿真。建立钻杆-钻杆接头-磨鞋组合模型共110 m,其中10 m钻杆10根,1 m钻杆接头9个,1 m磨鞋1个,模拟其在直井段的运动状态。钻磨铣期间其他工况参数为:弹性模量210 GPa,泊松比0.3,钻杆接头与套管摩擦因数0.2,磨鞋与套管摩擦因数0.3,钻压30 kN。

表1 钻柱组合主要参数

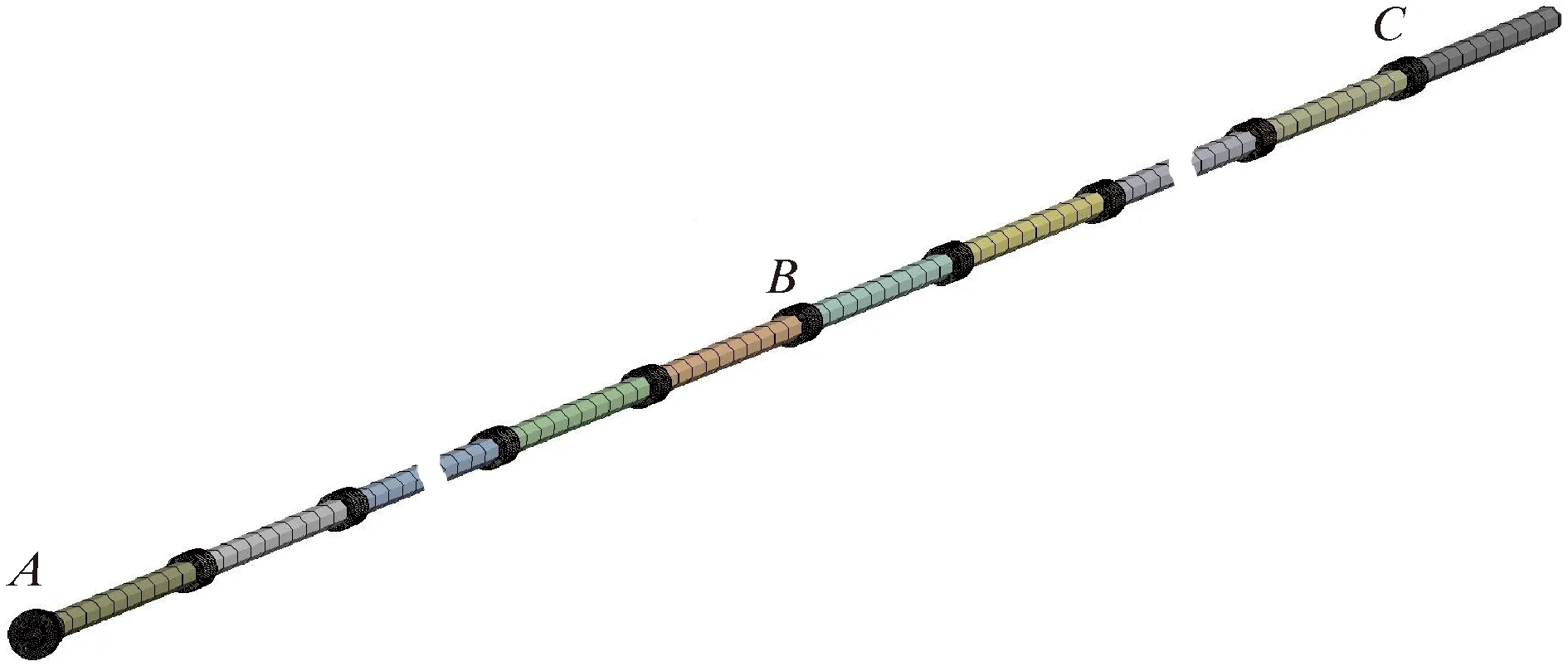

2.2 钻柱有限元模型建立

将建立好的模型导入Workbench中的显示动力学模块进行网格划分、边界条件加载和求解。网格划分如图2所示,其中A点为磨鞋,B点为距磨鞋50 m处的钻杆接头。

图2 钻柱整体网格

钻杆采用梁单元Beam188,每个单元有两个节点,每个节点有六个自由度;钻杆接头和磨鞋和套管采用六面体单元,整个有限元模型共有206 518个单元。套管外表面施加固定约束,钻杆接头、磨鞋绑定在钻杆上形成钻柱组合,对整体施加一个绕轴向的转速,钻柱组合两端各施加30 kN的压力。开启大变形选项和自动时间步长,初始时间步长设置为0.050 s ,最大时间步长为0.100 s,最小时间步长为0.001 s。

在修井钻磨铣期间转速多集中在60~120 r/min之间[15],故分别采用60、80、100和120 r/min进行仿真分析。

2.3 钻柱涡动特性分析

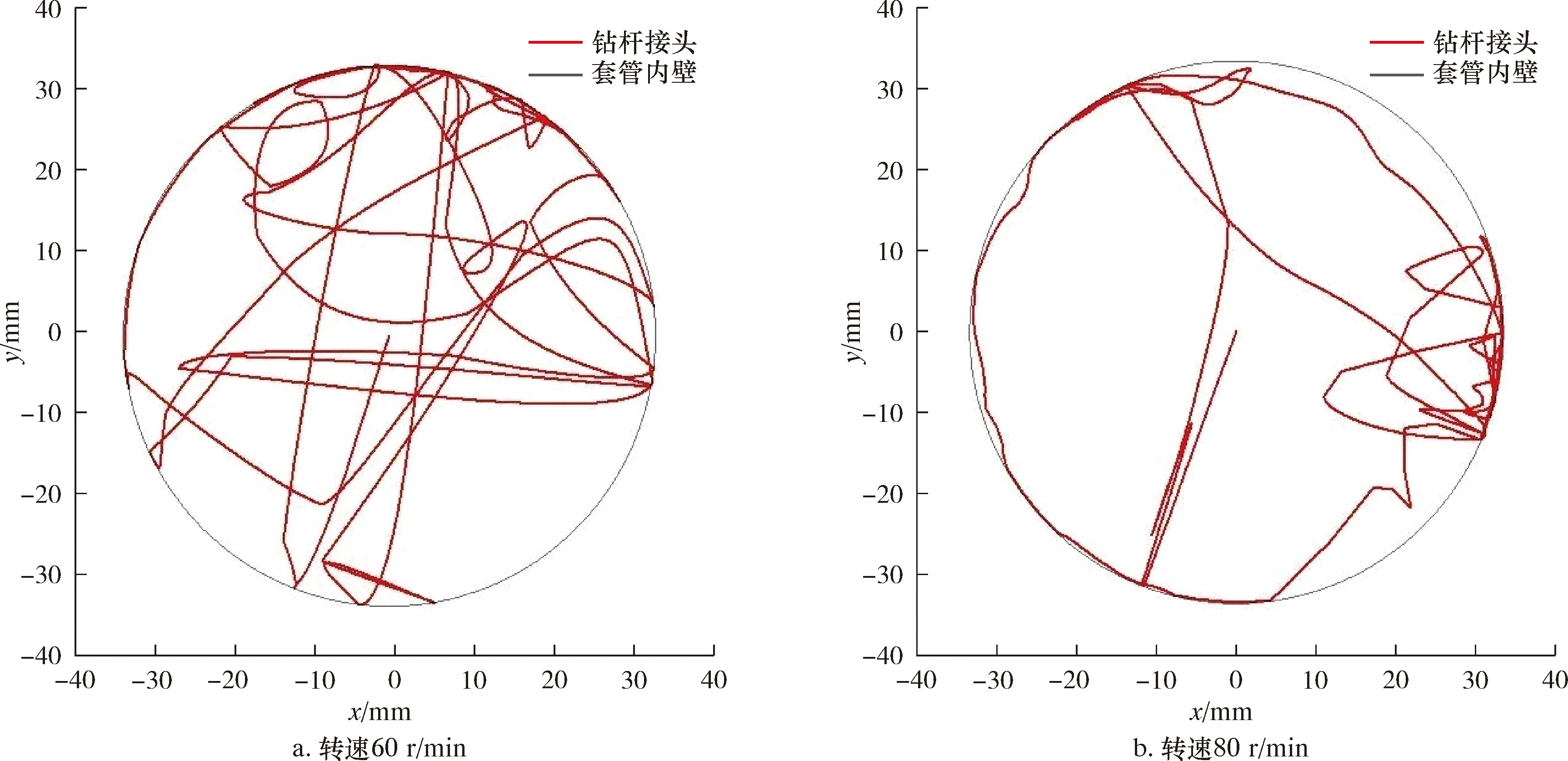

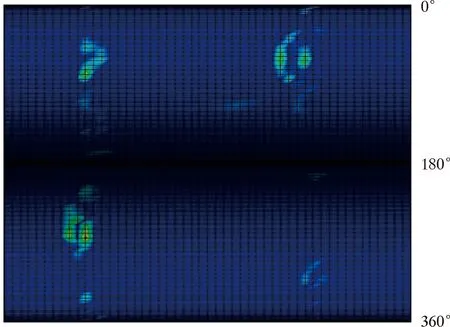

求解可得钻杆接头和磨鞋的涡动轨迹、涡动速度以及与套管接触时的接触应力。当转速分别为60和80 r/min,钻压为30 kN时,图2中A处磨鞋和B处钻杆接头的涡动轨迹分别如图3和图4所示,图3和图4中x、y方向为垂直于钻柱轴线的两个正交方向。

图3 不同转速下A处涡动轨迹

图4 不同转速下B处涡动轨迹

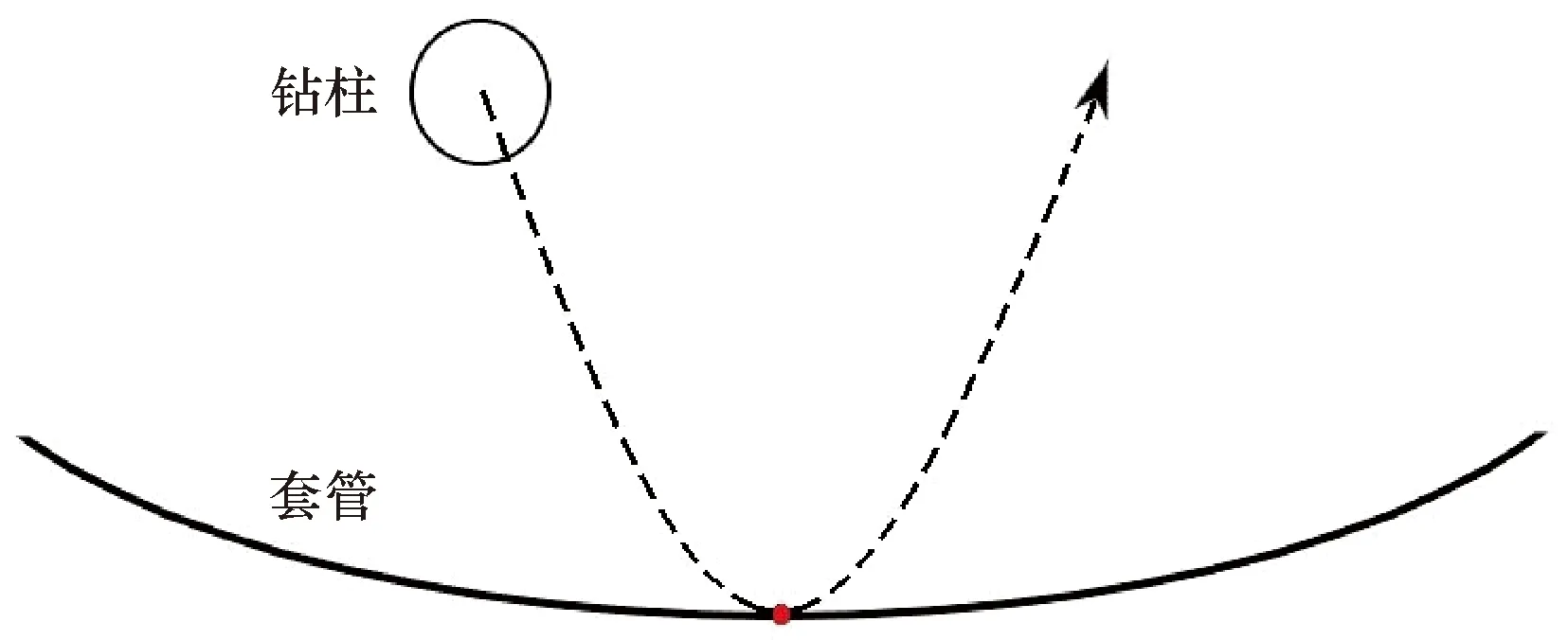

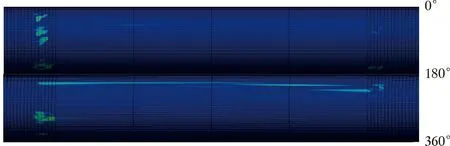

由涡动轨迹可以看出,除了钻杆接头、磨鞋对套管内壁产生的碰撞(见图5)外,还有沿套管内壁的滚动(见图6),其中红色段为接触区段,两种接触方式都会对套管造成磨损。

图5 钻柱与套管的碰撞

图6 钻柱沿套管内壁滚动

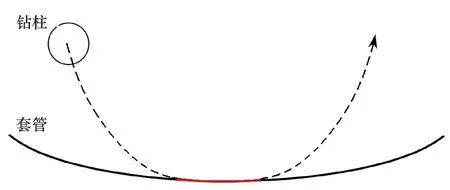

钻杆接头初始位置如图7a所示。由仿真结果可以观察到,钻杆接头与套管的接触形式主要有点对面、线对面两种,点-面接触如图7b所示,线面接触如图7c所示。两种接触形式的差异主要由钻杆接头两端钻杆弯曲方向的差异造成,当两端钻杆弯曲方向不同时造成钻杆接头与套管的点-面接触,弯曲方向相同时造成钻杆接头与套管的线-面接触。由图7可以看出,涡动期间钻柱接头与套管的接触多为点-面接触,极少数为线-面接触。

图7 钻杆接头位置

当钻柱转速为80 r/min时,图2中A处套管内壁的变形云图如图8所示,B处套管内壁的变形云图如图9所示。

图8 磨鞋处套管内壁变形云图

图9 钻杆接头处套管内壁变形云图

从图8和图9可以看出,套管磨损主要以磨鞋和钻杆接头两端与套管内壁的点-面接触造成的磨损为主,因此磨鞋、接头对套管造成的磨损主要为沿套管周向的不连续磨损。

3 钻柱涡动造成的套管磨损体积计算

根据仿真得到的涡动轨迹,可以得到钻杆接头、磨鞋在钻进期间与套管碰撞次数和沿套管内壁的滚动距离,再由仿真得到的接触力和涡动转速,可以计算涡动造成碰磨时套管的磨损体积。由磨损体积计算碰磨造成的磨损深度时,应当考虑接触形式对磨损深度的影响,点-面接触比线-面接触造成的磨损深度要深。

3.1 钻柱与套管的碰磨分析

R.SAMUEL等[6]提出的钻柱对套管内壁造成的碰磨体积计算公式如式(3)所示。该公式主要考虑钻杆横向振动造成的径向冲击,钻杆与套管间的接触力为随时间变化的函数F(t)。

(3)

式中:Vp为钻柱冲击造成的套管磨损,mm3;k为磨粒磨损系数;H为套管硬度,MPa;n为钻柱转速,r/min;d为钻柱外径,mm;F(t)为接触力函数,N。

由式(3)计算钻柱接头、磨鞋对套管碰磨造成的磨损。通过增强拉格朗日法可以对钻柱与套管的接触应力F(t)进行离散求解,在每个时间步长Δt结束时,单元受力平衡。在任意时间步Δt内,钻柱转速、涡动速度和接触力都可以假设为恒定值,因此在任意时间步长Δt内钻柱对套管造成的冲击磨损体积为:

(4)

式中:F(Δt)为步长Δt内的接触力,N。

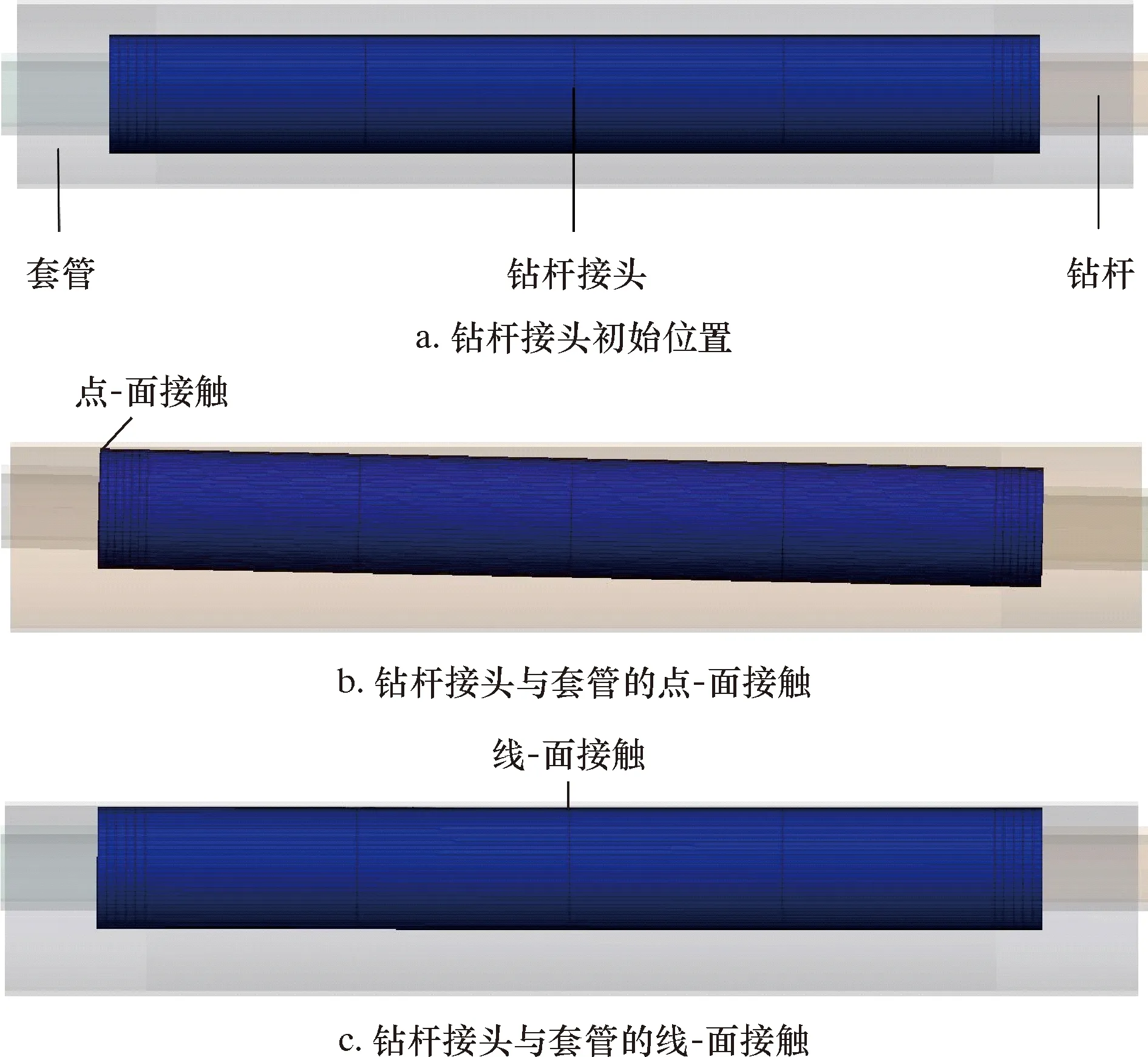

3.2 滚动磨损

从涡动轨迹可以看出,钻柱涡动期间除了对套管的径向冲击外,还有沿套管内壁的滚动,滚动造成的磨损也是钻柱涡动造成磨损的重要组成部分。

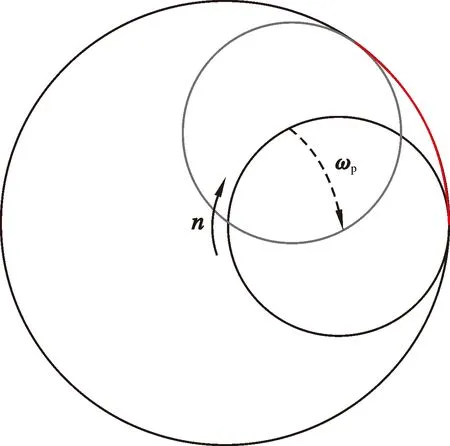

当钻柱沿套管内壁滚动时,涡动转速为:

ωp=dn/(D-d)

(5)

式中:D为套管内径,mm。

当转速较低时,钻柱向前涡动,如图10所示。此时钻柱与套管内壁接触点之间的相对速度为:

图10 钻柱沿套管内壁向前涡动示意图

(6)

将式(5)带入式(6)可得:

v=nd

(7)

钻柱滚动造成的套管磨损体积为:

V=ημFndT/H

(8)

式中:η为磨损效率,μ为摩擦因数,F为接触力,T为滚动磨损时间。

4 钻速对套管磨损的影响分析

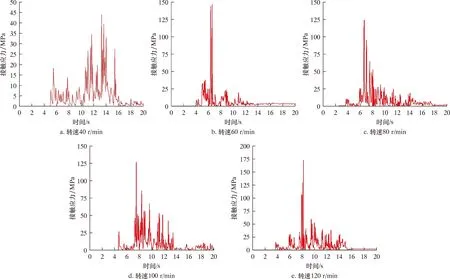

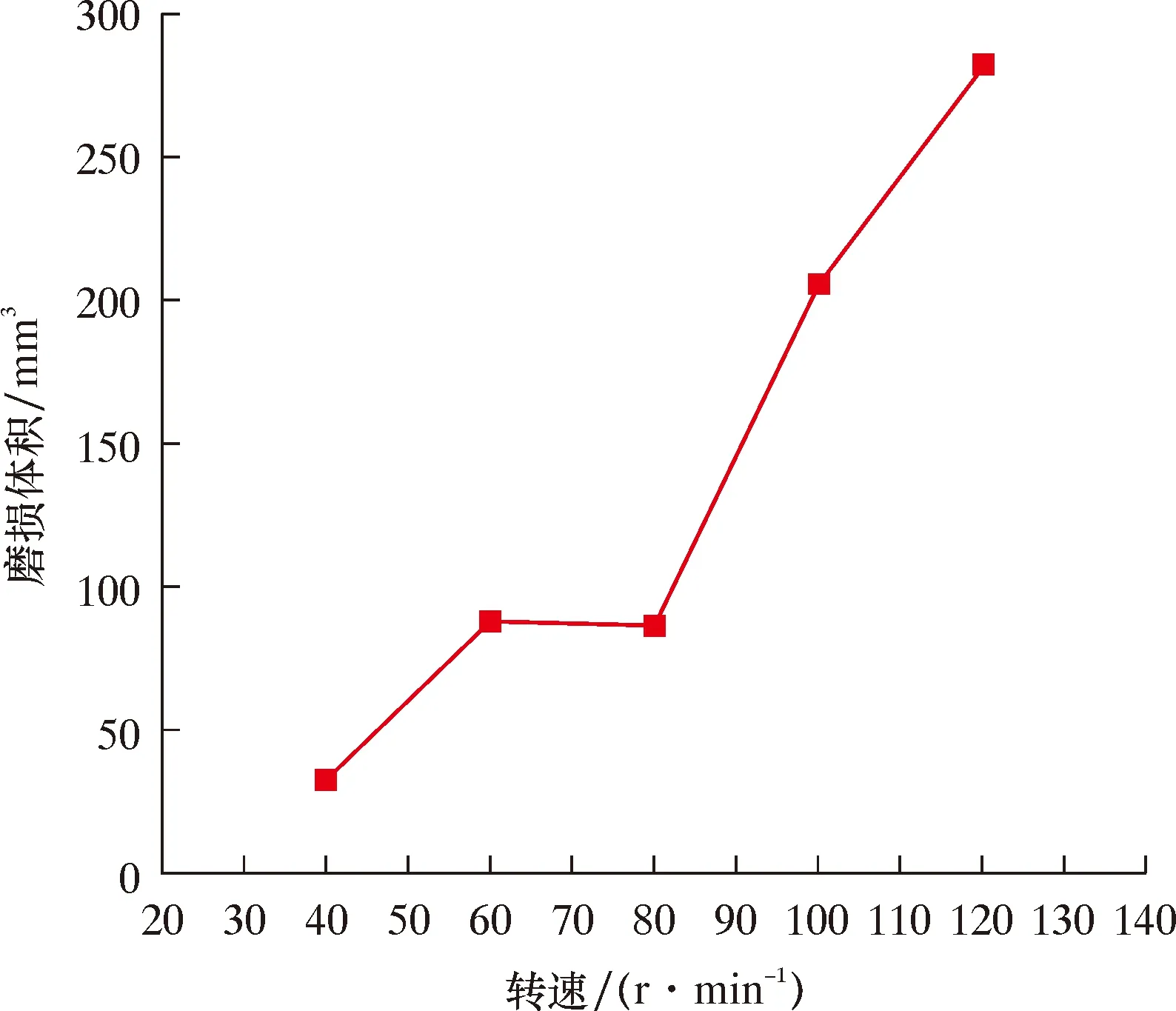

由钻柱对套管的碰撞磨损公式及滚动磨损公式可以看出,钻柱发生涡动时对套管造成的磨损量与转速有关,磨损体积与钻柱转速和接触应力均为正相关关系。在其他工况不变的情况下,通过改变钻柱转速来分析其转速对套管磨损的影响。分别进行了40、60、80、100和120 r/min的钻柱涡动仿真,得到不同转速下磨鞋处磨鞋与套管内壁的法向接触应力,如图11所示。结合碰磨和滚动磨损量计算公式,得到相同钻压下40~120 r/min在仿真时长20 s内的磨损量,如图12所示。从图12可以看出,钻柱转速60 r/min时的磨损量大于80 r/min时的磨损量。将有限元模型导入Workbench中的模态分析模块,对该钻柱系统进行模态分析,可以得到40~120 r/min转速区间内,该钻柱系统有58.6和117.4 r/min两个临界转速,而60 r/min在临界转速58.6 r/min附近,故认为在临界转速附近时,钻柱涡动更加剧烈,造成的套管磨损更加严重。因此,在实际修井钻磨工作中,应尽量避开钻柱的临界转速以减小钻柱涡动造成的套管磨损。

图11 不同转速下磨鞋处套管内壁接触应力

图12 20 s内不同转速下磨鞋处套管磨损量

若忽略临界转速的影响,则随着转速的提高,磨鞋处套管磨损量整体呈逐渐上升趋势,即钻柱系统转速越高,造成的套管磨损量越大,因此在满足钻磨进尺需求的前提下,修井期间对井下落物的钻磨应尽量选用较低的转速以减小套管磨损,提升修井钻磨工作的安全性。

5 结 论

考虑接头-套管、磨鞋-套管的接触非线性,建立了修井钻磨期间钻柱动力学有限元模型,分析了钻柱的涡动特性及钻柱与套管接触形式,并计算了不同转速下仿真时长内磨鞋对套管造成的磨损量,得到如下结论。

(1)钻柱与套管的接触除了钻杆接头、磨鞋对套管内壁的碰撞外,还有沿套管内壁的滚动,两种接触方式都会对套管造成磨损。钻柱涡动造成的钻杆接头、磨鞋与套管的接触有点对面与线对面两种形式,以点对面接触为主,少数为线对面接触。

(2)磨鞋与钻杆接头处的套管磨损以磨鞋、钻杆接头两端与套管内壁的点-面接触造成的磨损为主,因此磨鞋、接头对套管造成的磨损主要为沿套管周向的不连续磨损。

(3)钻柱转速在临界转速附近时,钻柱涡动更加剧烈,造成的套管磨损更加严重。若忽略临界转速的影响,磨鞋处套管磨损量随着转速的提高呈逐渐上升趋势,即钻柱系统转速越高,其钻进期间的涡动造成的套管磨损量越大。