一种新型送入工具的研制与应用*

2021-12-13郝宙正程仲张英刘禹铭陈立伟柴希伟

郝宙正 程仲 张英 刘禹铭 陈立伟 柴希伟

(中海油能源发展股份有限公司工程技术分公司)

0 引 言

在油气田井下作业过程中,经常通过丢手作业[1-2]实现送入工具与留井管柱的分离作业,例如尾管送入作业、储层保护阀回接作业、水平井压裂管柱送入作业及堵塞器投放作业等。目前,丢手作业一般采用两种方法:一种是采用单一机械或液压脱手形式,如采用剪切销钉悬挂和螺纹连接等,但该方法存在销钉中途剪切提前丢手的风险,且在脱手失败后,无法提供备用方案;另外一种是采用机械和液压结合的形式,该方法尤其适用于机械脱手困难的大位移井和大斜度井,可为丢手作业提供双重解决方案,但是在管柱漏压的情况下,液压脱手也存在失败的风险。上述井下管柱丢手作业的送入工具种类繁多,适应性不强。针对上述问题,研制了一种送入工具总成,通过工作筒实现送入工具与留井管柱桥接,工作筒采用可控电化学腐蚀材料(简称CEM,Controlled Electrochemical Corrosion Materials),可在设定时间自动溶解[3-6],避免了后期磨铣修井作业,同时也为送入工具的分离提供了一种全新的解决方案。该送入工具总成在管柱遇阻时可提供扭矩,具备液压、机械及自溶等3种脱手方式,安全可靠,作业风险低,通过工作筒可与多种井下管柱连接完成脱手作业,具备标准化作业推广价值。

本文建立了弹性爪结构和接触应力计算模型,利用有限元分析建立了弹性爪轴对称有限元模型,评估了弹性爪插入、上提及解锁时3种应力状态,同时对CEM镁铝合金溶解速率进行分析,准确控制工作筒分解时间。研究结果有利于指导送入工具的设计与研究,推动了送入工具标准化应用。

1 技术分析

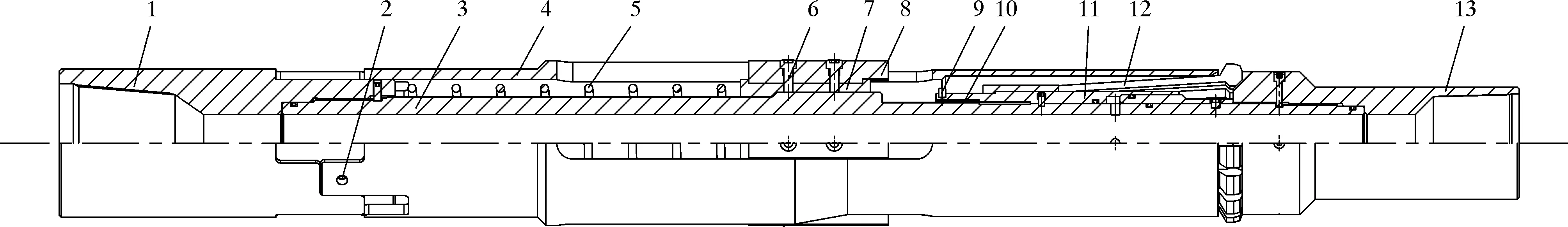

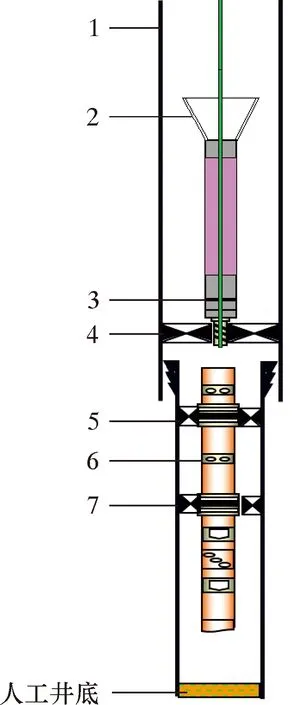

1.1 结构

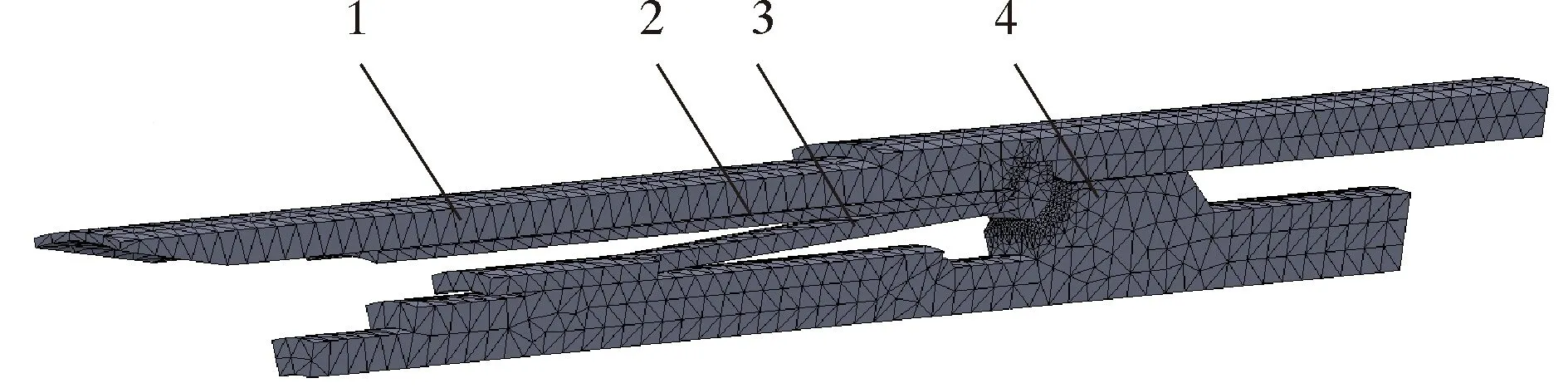

送入工具总成结构如图1所示,该工具由活塞组件、支撑装置、承扭机构及锁紧机构组成,它将工作筒与留井管柱送入到位后与其分离。工作筒丢手后,当其采用碳钢材料时,可作为回接与打捞工作筒使用;当其为CEM合金时,可在设定时间自行溶解。

1—心轴;2—振动外筒;3—碟簧组;4—下外筒;5—活塞;6—定子橡胶;7—转子;8—动阀;9—下接头。

1—上接头;2、8—承扭机构;3、11—活塞组件;4—外套;5—弹簧;6—固定销钉;7—衬套;9、10—锁紧机构;12、13—支撑装置。

1.2 工作原理

通过送入工具将工作筒与留井管柱送入到位后,以20.0 kN的作用力下压管柱,投入密封球或者飞镖并开泵正循环,使密封球或者飞镖到达预定承接位置后,继续增大管内压入力,安装在中心管和活塞腔上的剪切销钉被剪断,在液压力的作用下活塞腔移动至心轴上端限位处,并带动弹性爪从工作筒连接凹槽内脱离,上提管柱即可实现液压脱手。

如果液压脱手失败,反转管柱当扭矩为2.0 kN·m时,剪切上接头和外套的防转剪切销钉,随后以20.0 kN的作用力下压管柱,上接头防转机构进入外套防转凹槽时,中心管带动下接头下移,弹性爪失去下接头支撑端面而收回,上提管柱即可实现机械脱手。

如果液压与机械脱手均没有成功,一般采取切割打捞的方式进行事故处理作业,通常作业周期长,施工成本高。而该送入工具工作筒采用了镁铝合金自溶材料,在设定时间能自行溶解,从而为送入工具脱手提供了一种全新的解决方案。

1.3 主要技术参数

送入工具最大外径/最小内径:188.5 mm/64.0 mm;

工作温度:-20.0~120.0 ℃;

中心管抗拉力:1 200.0 kN;

最大正转扭矩:12.0 kN·m;

额度工作压力:35.0 MPa;

承扭方式:采用120°均匀布局台阶抗扭;

脱手方式:下压状态正加压24.0 MPa脱手;

应急脱手方式:下压正转90°机械脱手和工作筒自溶脱手。

1.4 技术特点

(1)具有液压脱手和机械脱手2种脱手方式,提高了脱手的安全性和实用性;

(2)管柱可实现正转下入,解决了管柱遇阻后不能正转的问题;

(3)工作筒采用普通碳钢或CEM合金材料,可作为后期回接工作筒使用,也可在特殊情况下自动溶解;

(4)可承受1 150.0 kN的拉伸载荷和500.0 kN的压缩载荷;

(5)适用于多种井下管柱的脱手作业,通用性强。

2 关键零部件弹性爪设计及分析

2.1 结构设计

管柱送入过程中,弹性爪是送入工具的关键部件,承受留井管柱的拉压载荷并具有脱手功能,因此有必要对其进行理论分析和数值模拟计算[7],证实该结构设计的合理性。本文分别从弹性爪进入、弹性爪送入及弹性爪解锁工作筒3个关键状态进行了优化设计。弹性爪悬挂机构简化结构如图2所示。根据弹性爪的尺寸形态建立悬挂机构模型,并划分网络。

1—工作筒;2—外套;3—弹性爪;4—下接头。

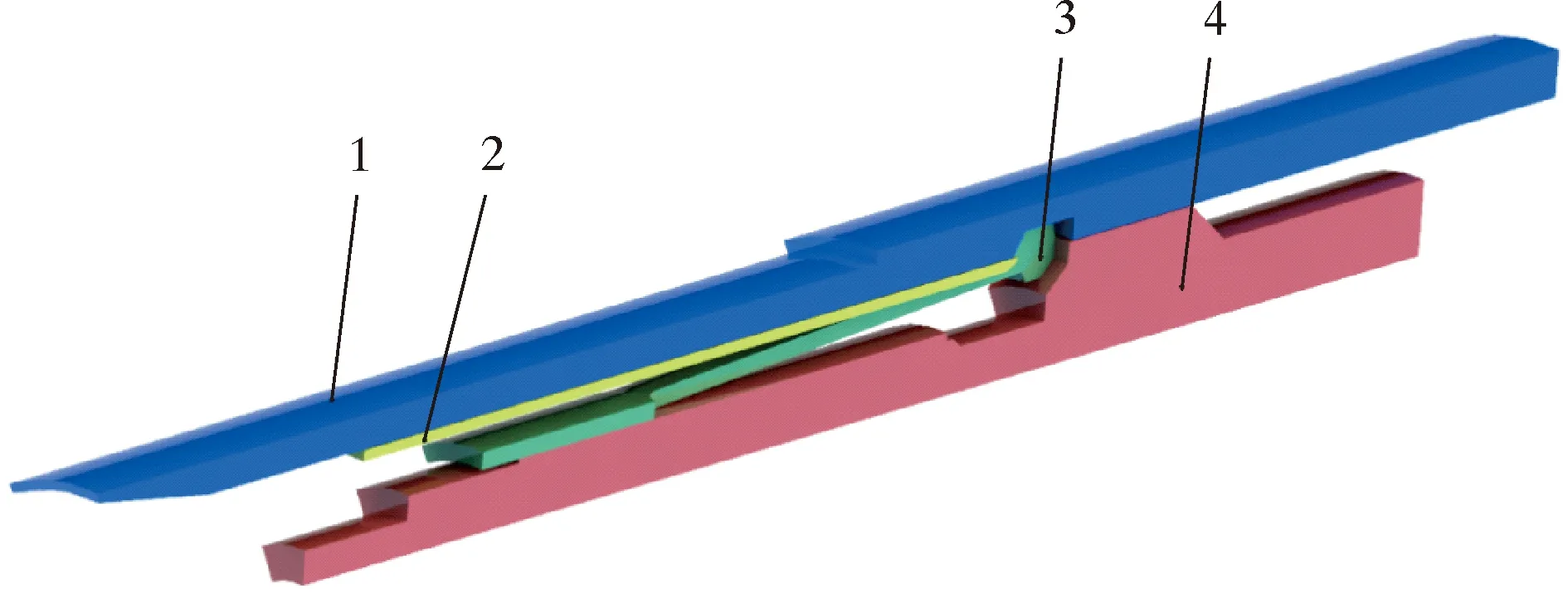

弹性爪送入状态结构设计如图3所示。送入状态上提夹角位置如图3a所示。工作筒连接凹槽60°斜面与弹性爪60°斜面贴合,下接头端面45°斜面与弹性爪45°斜面贴面,弹性爪两斜面形成向内收缩的15 °的夹角,即ABCD区域沿AC/BD方向呈扇形发散趋势,设计AB段长度为12.3 mm,CD段长度为13.5 mm,该位置CD段长度比AB段长1.2 mm。在送入状态上提夹角位置,送入工具承受管柱下入过程中的拉伸载荷。

送入状态下压位置如图3b所示。EF段长度为12 mm,工作筒连接凹槽AE段呈60 °斜面,斜面末端AB段长度为14.7 mm,CD段长度为12.9 mm,AB段长度比CD段长1.8 mm,即AB段长度大于CD段,送入工具才能正常脱手。

图3 弹性爪送入状态结构图

2.2 弹性爪进入工作筒强度分析

将工作筒、外套、弹性爪及下接头建立简化力学模型,导入有限元分析软件进行强度分析。为保证计算精度,将弹性爪局部网格加密,采用六面体单元,其他部分使用网格自动划分。图4为悬挂机构有限元分析模型。工作筒、外套和下接头均为4145H合金钢,调质处理,密度为7 830 kg/m3,弹性模量为206 GPa,泊松比为0.28,屈服强度为930 MPa,抗拉强度为1 080 MPa。弹性爪采用合金弹簧钢60Si2Mn,屈服强度为1 274 MPa,弹性模量为206 GPa,泊松比为0.26。

1—工作筒;2—外套;3—弹性爪;4—下接头。

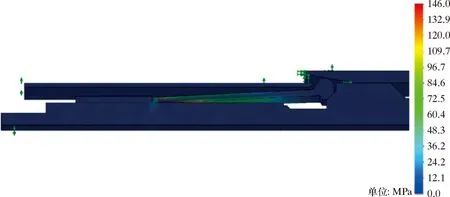

在工作筒右侧端面施加固定约束,在外套、弹性爪及下接头外圆施加圆形对称约束,在下接头A端面施加轴向位移30.0 mm,即弹性爪进入工作筒锥面的位移。根据装配关系,弹性爪与外套、弹性爪与工作筒以及弹性爪与下接头均选择面-面接触方式。弹性爪与外套组中外套内表面为主面,弹性爪外表面为从面;弹性爪与工作筒组中弹性爪外表面为主面,工作筒内表面为从面;弹性爪与下接头组中弹性爪外表面为主面,下接头内表面为从面。通过施加轴向位移载荷模拟计算弹性爪变形对应的等效应力分布,结果如图5所示。从图5可见,弹性爪最大等效应力发生在弹性爪开槽根部,应力为146 MPa,远小于材料屈服强度1 274 MPa,安全系数n=8.75,即n>1,满足强度要求。提取单片弹性爪进入工作筒的支反力为41.0 N,整组弹性爪由16片组成,故求得弹性爪进入工作筒的合力为656.0 N。

图5 弹性爪进入工作筒的等效应力分布

2.3 弹性爪送入状态强度分析

建立工作筒、外套、弹性爪及下接头简化力学模型,并在A端面施加1 mm位移载荷,导入有限元分析软件进行强度分析[8-11],通过施加轴向位移载荷模拟计算弹性爪变形对应的等效应力分布,结果如图6所示。从图6可以看出,弹性爪最大等效应力发生在弹性爪60°和45°接触面,最大应力为1 131.5 MPa,小于材料屈服强度1 274 MPa,安全系数n=1.12,即n>1,满足强度要求。提取单片弹性爪支反力为68.2 kN,整组弹性爪由16片组成,故求得弹性爪的合力为1 091.2 kN,因此证明该位置AB段大于CD段1.2 mm的设计合理,同时表明弹性爪在送入状态下可承受1 091.2 kN的拉伸载荷。

图6 弹性爪送入状态等效应力分布

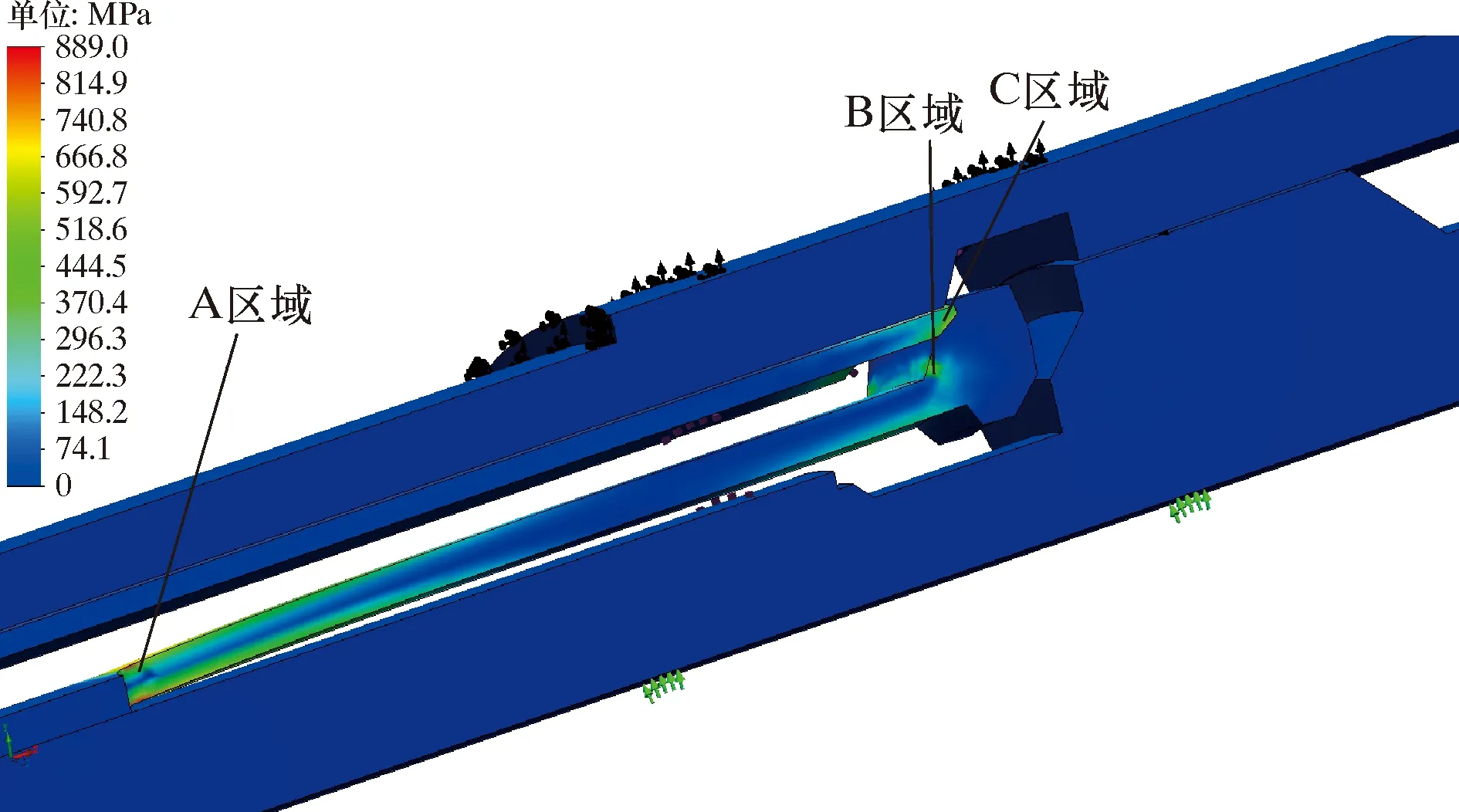

2.4 弹性爪解锁状态强度分析

建立工作筒、外套、弹性爪及下接头简化力学模型,并在下接头左端面施加12.0 mm位移载荷,导入有限元分析软件进行强度分析,计算结果如图7所示。从图7可见,弹性爪最大等效应力发生在弹性爪开槽根部A区域,且该部位发生了弯曲变形,局部应力为865.6 MPa,小于材料65Mn屈服强度1 274 MPa,安全系数n=1.47,即n>1,满足强度要求。同时发现外套与弹性爪接触C区域的最大等效应力为525.4 MPa,且外套向圆周外侧产生了0.1 mm的径向位移,由于外套与工作筒之间单边间隙为1 mm,大于因局部应力产生的0.1 mm径向位移,所以不存在脱手遇卡的风险,但在结构设计中应重点考虑外套壁厚和强度。

图7 弹性爪解锁状态等效应力

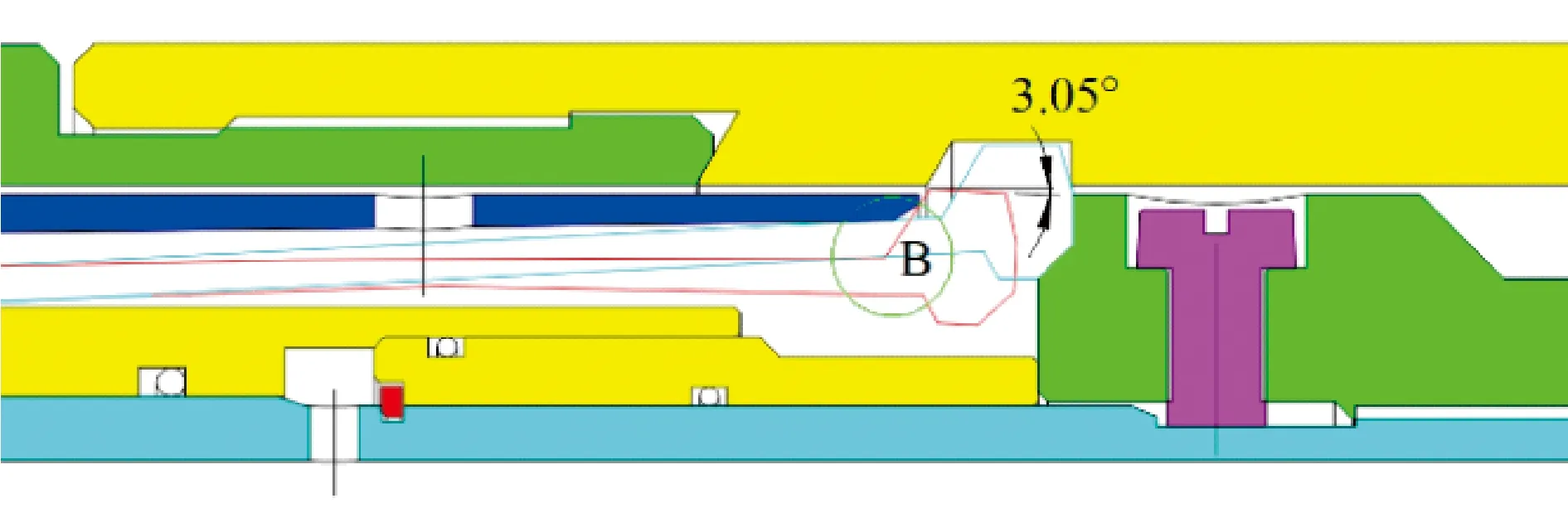

弹性爪机构在解锁状态前后,其根部沿水平方向顺时针偏转3.05°(见图8),造成了B区域产生最大弯曲应力(725.4 MPa),虽然小于弹簧钢65Mn屈服强度(1 274 MPa),但考虑到局部应力过大会造成材料断裂,热处理过程中应控制材料硬度在45~50 HRC之间。

图8 弹性爪解锁状态弯曲变形

3 可溶性金属材料应用研究

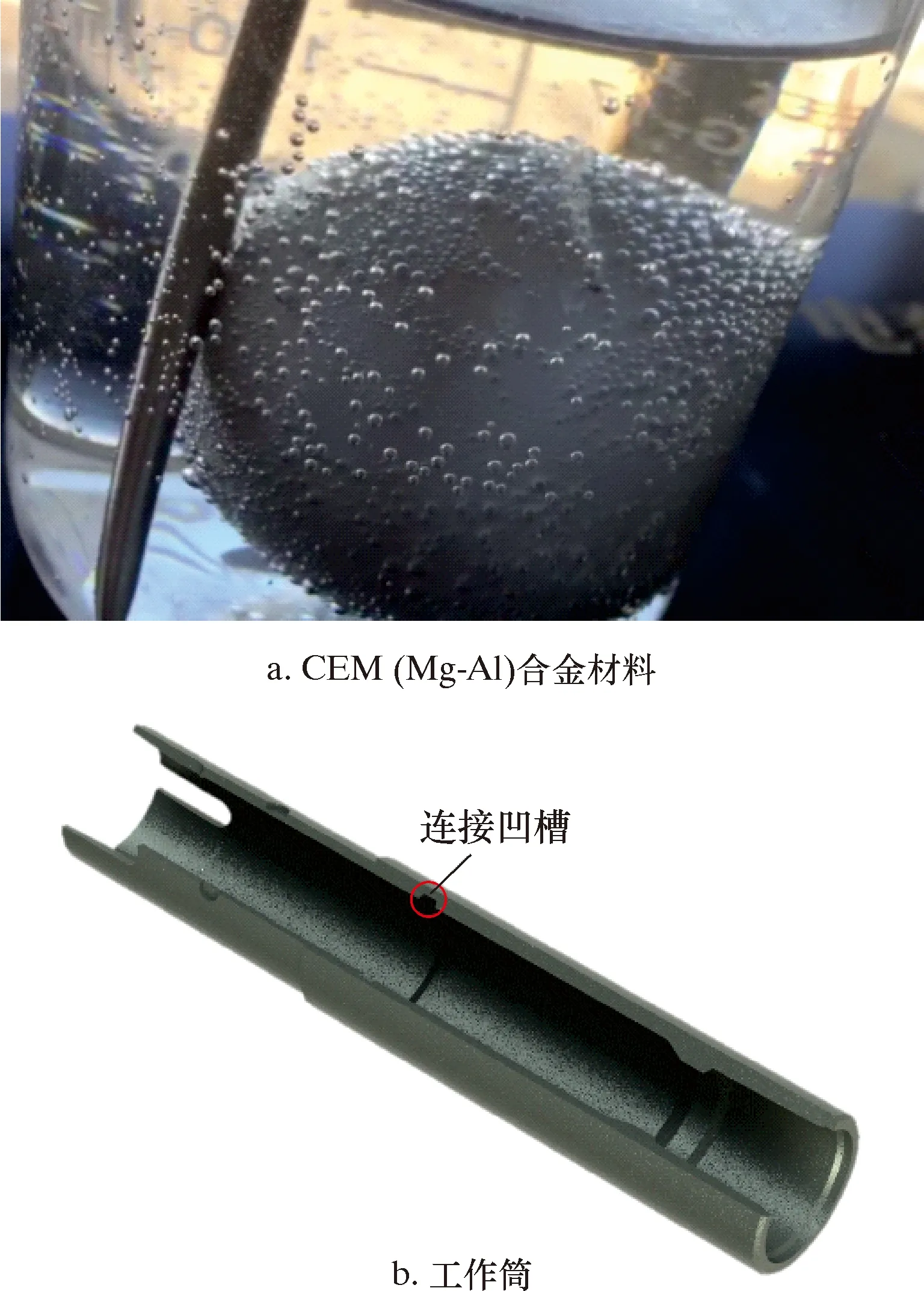

目前国内可溶金属材料的研究尚处于开发阶段,国外虽已出现较成熟的产品,但其核心技术尚处于保密阶段。根据国内外相关文献资料[12],在理论分析和试验研究的基础上,工作筒选用了一种具有可溶特性的Mg-Al合金材料(见图9a)。作为基体主要成分的Mg,电极电位低,形成腐蚀电池的阳极;作为晶界主要成分的Al、Zn、Co,其电极电位高于Mg,形成腐蚀电池的阴极。该材料密度为1.78 g/cm3,硬度70~74 HRB,屈服强度396 MPa,工作筒连接凹槽处最大横截面积为3 409.5 mm2,求得最大抗拉载荷为1 063.7 kN,大于修井机最大提升载荷900.0 kN,满足现场设备作业能力要求。

图9 Mg-Al合金工作筒

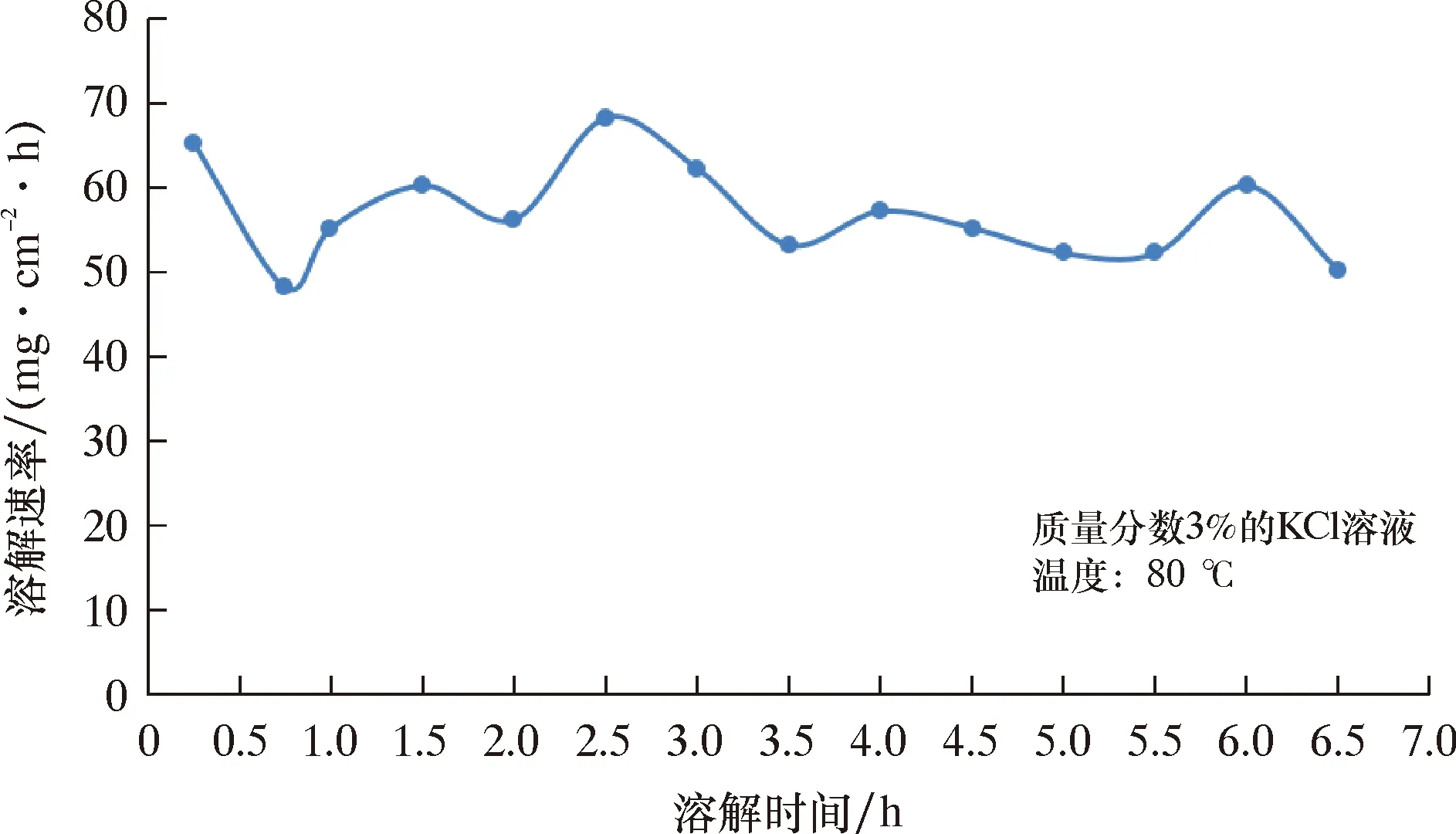

Mg-Al合金在KCl溶液中的溶解速率如图10所示。从图10可以看出,在温度80 ℃、质量分数3%的KCl溶液中溶解速率为50~65 mg/(cm2·h),平均溶解速率为57 mg/(cm2·h),且随时间推移溶解速率变化稳定。按照该镁铝合金溶解速率,通过计算求得该工作筒薄弱点“连接凹槽”(见图9b)处每小时溶解厚度为0.52 mm,薄弱点厚度9.80 mm,6.7 h后 “连接凹槽”剩余厚度6.30 mm,最大横截面积为2 109.6 mm2,求得最大抗拉载荷为658.2 kN。18.8 h后,工作筒薄弱点完全溶解,实现应急脱手。根据实际工况,通过改变工作筒“连接凹槽”厚度可以控制Mg-Al合金材料溶解时间,以达到不同的作业目的。

图10 Mg-Al合金在KCl溶液中的溶解速率

4 试验验证

4.1 送入工具的抗拉和抗压试验

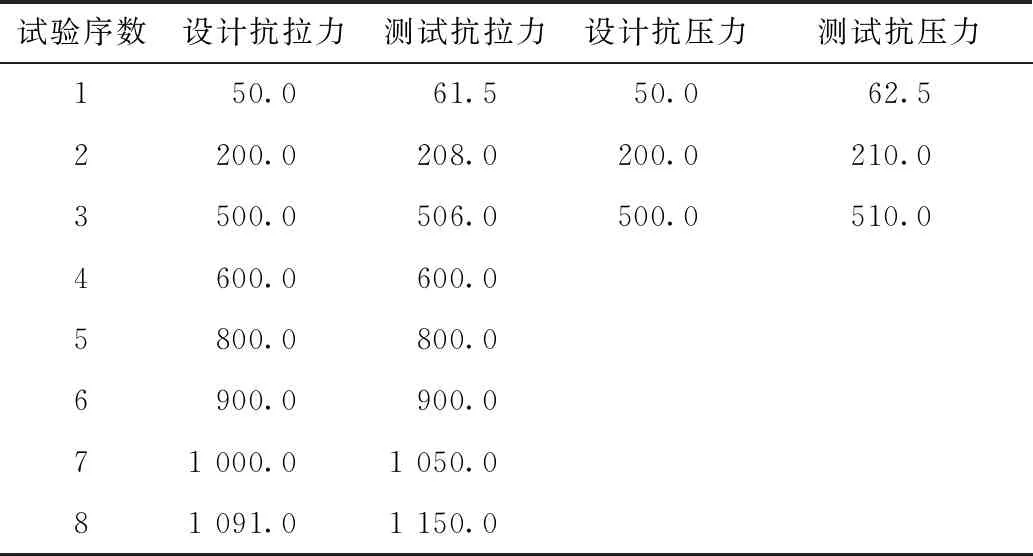

为测试送入工具的极限承载能力,确保作业安全,利用拉压试验机进行了相关功能测试,测试照片如图11所示。将送入工具插入工作筒,上下两端各连接一个试验接头,按照50、100、150、200、500、600、700、800、900及1 100 kN,逐级提高测试力,观察送入工具结构变形情况,记录试验数据,试验结果如表1所示。

图11 送入工具抗拉和抗压试验

试验结束后,观察弹性爪在拉压载荷下的变形情况,未发现有明显的变形,说明弹性爪性能稳定。由表1可见,实际抗拉强度比计算值大,在最大测试拉力为1 150.0 kN时,弹性爪未发生破坏,表明计算误差在5.4%,考虑到设备测试能力及现场应用情况,未进行弹性爪极限抗拉破坏试验。试验结果表明,送入工具可以承受1 150.0 kN的拉伸载荷和510.0 kN的压缩载荷。

表1 送入工具抗拉和抗压试验数据 kN

4.2 送入工具液压脱手试验

为验证送入工具的液压脱手功能,将送入工具缓慢推入工作筒,测得此时推入力为680.0~720.0 N,而理论计算值为656.0 N,实际推入值比理论计算值大,误差为3.6%~9.7%。这是因为弹性爪与工作筒之间会产生一定的摩擦力,造成送入工具推入力增大。将送入工具插入工作筒后,以10.0~20.0 kN的作用力下压,确保工具连接到位,上、下两端各连接一个试验接头,通过加压泵向送入工具缓慢加压至24.0 MPa(剪切销钉剪切压力),稳压1 min之后泄压。

液压脱手试验结果表明:当脱手压力为24.0 MPa时,弹性爪与工作筒可顺利分离,弹性爪收回至外套内(见图12),未出现变形卡死现象,送入工具可顺利退出工作筒,最大退出拉力为2.0 kN,没有发现异常情况。弹性爪在拉伸载荷下无明显变形或断裂现象,证明该脱手机构理论分析与热处理硬度选择合理,同时也表明该工具符合现场使用要求。

图12 送入工具脱手试验

4.3 现场试验

送入工具在实验室功能性试验取得成功后,2020年6月在海上作业区块成功完成了喇叭口扶正器丢手作业,丢手作业管柱如图13所示。目标井基本情况如下:井身结构为ø762.0 mm(30 in)套管×106.5 m +ø339.7 mm(13in)套管× 1 065.6 m+ø244.5 mm(9in)套管×2 322.9 m+ø177.8 mm(7 in)尾管,最大井斜58.3°,每30 m井段最大狗腿度3.85°。

由于落鱼顶部工况复杂,直接下入小油管冲洗管柱对接落鱼较为困难,决定采取下入喇叭口扶正器(导向)对接至落鱼顶部,回收下入工具,然后下入ø78.7 mm(3in)油管与70 m小油管至捞矛水眼下,进行冲洗解堵作业。丢手洗井结构如图14所示。

1—小油管;2—喇叭口;3—落鱼;4—ø244.5封隔器;5—ø177.8封隔器;6—XD滑套;7—ø177.8封隔器。

本次丢手作业喇叭口扶正器送入正常,悬重无异常变化,工具送入到位后,井口投脱手钢球缓慢加压至25.0 MPa,稳压15 min后泄压,上提管柱无过提显示,上提3 m,缓慢加压至30.5 MPa,剪切丢手球座,送入工具顺利脱手,出井后弹性爪与滑块结构安全可靠,工具无损伤。

本次作业是该送入工具总成在渤海区块的首次成功应用,送入井深2 850 m,采用液压脱手方式,脱手压力25.0 MPa,球座剪切压力30.5 MPa,成功完成喇叭口扶正器丢手作业。

5 结论及认识

(1)研制的新型送入工具结构合理,性能可靠,解决了管柱下入过程中不能旋转的问题,适用于尾管送入、储层保护阀回接、水平井压裂管柱送入及堵塞器投放等多种作业。

(2)工作筒采用CEM镁铝合金材料,可在设定时间自动溶解,避免了后期磨铣修井作业,提供了一种全新的送入工具脱手方案。

(3)对送入工具关键部件进行了设计分析,通过对弹性爪进入工作筒、弹性爪送入及弹性爪解锁3个关键状态进行理论分析和数值模拟,证明了该结构设计的合理性。

(4)实验室和现场试验结果表明,该送入工具总成在管柱遇阻时可提供扭矩,具备液压、机械及自溶3种脱手方式,安全可靠,适用于多种井下管柱脱手作业,具有标准化作业推广价值,可有效降低作业成本。后期应针对CEM镁铝合金材料在不同工况的溶解速率进行深入研究,准确控制分解时间,提高作业可靠性。