T6热处理对1.0%CNTs@TiO2/2024复合材料腐蚀性能研究

2021-12-13曹泽宇闫洪

曹泽宇,闫洪

T6热处理对1.0%CNTs@TiO2/2024复合材料腐蚀性能研究

曹泽宇,闫洪

(南昌大学 a. 机电工程学院;b. 南昌市轻合金制备与加工重点实验室,南昌 330031)

目的研究T6热处理对1.0%CNTs@TiO2/2024(CNTs质量分数为1.0%)微观组织和腐蚀性能的影响,以期提高2024复合材料的耐腐蚀性能。方法通过熔铸法制备CNTs质量分数为1.0%的CNTs@TiO2/2024复合材料,并研究了T6热处理(495 ℃,2 h+180 ℃,4~16 h)对CNTs质量分数为1.0%的CNTs@TiO2/2024复合材料微观组织和腐蚀性能的影响。结果经固溶处理(495 ℃,2 h),S相(Al2CuMg)和θ相(Al2Cu)基本融入基体中;在时效处理(180 ℃,12 h)后,S相和θ相均匀析出。当加入CNTs质量分数为1.0%的CNTs后,与2024合金相比,复合材料的腐蚀电流密度大幅度增加了77.4%。与2024合金相比,T6态复合材料的腐蚀电位增加了4.4%,腐蚀电流密度下降了80.9%。结论CNTs的加入会降低2024合金耐腐蚀性能,但是合适的T6处理工艺能够很好地提升其耐腐蚀性能,有效拓宽该系复合材料的应用领域。

CNTs@TiO2/2024复合材料;T6热处理;微观组织;腐蚀性能

2系铝合金具有高硬度和良好的塑性变形能力[1],碳纳米管具有较高的剪切模量、弹性模量和轴向拉伸模量[2—3],用两者制备的复合材料也展现出了极好的力学性能,因此在汽车制造、航空构件制备、造船[4—7]等行业领域备受青睐。2系铝合金的耐腐蚀性能差,严重限制了其在相关领域的应用。2系铝合金耐腐蚀性能较差,主要是铸态2系铝合金中的S相和θ相在腐蚀性的环境下容易发生脱合金化,即Mg,Al元素的腐蚀溶解行为,导致这两种相成为铝合金点蚀敏感性的起源。此外,相关研究表明[8],铝合金基体中的碳纳米管电位更高,在腐蚀过程中充当阴极,导致周围铝基体发生电化学腐蚀溶解,进而导致铝合金的点蚀敏感性增强。另一方面,碳纳米管的加入使得界面处出现高密度位错,增强了铝基复合材料的腐蚀敏感性。S相和θ相的大小、形态、数量和分布会对腐蚀性能产生影响,这也为通过合适的热处理工艺改善组织,提高铝基复合材料的耐蚀性提供了可能。杨胜等[9]利用透镜、电化学分析等手段研究了2524铝合金在T4热处理后的剥落腐蚀行为。结果表明,2524合金在T4处理后表现出了良好的耐剥落腐蚀性能,基体中Al20Cu2Mn3相和富铁相与基体之间的电位存在差异,都会引起合金在该相附近率先发生腐蚀溶解。肖翔等[10]发明了一种通过均匀化热处理提升Al-Cu-Mg系铝合金耐晶间腐蚀性能的专利,其通过对合金进行较短时间的均匀化处理外加低温短时间处理,使得固溶态的铝基体保持欠饱和状态,从而抑制了纳米级第二相的析出,因此提高了Al-Cu-Mg系铝合金的耐晶间腐蚀的性能。齐浩等[11]研究了不同时效时间对Al-Cu-Mg-Ag合金耐腐蚀性能的影响,其中时效温度保持在185 ℃,时效时间设置为6~96 h。结果显示,不同状态下的试样耐腐蚀性能不同,其性能相比较为欠时效>峰时效>过时效。这说明通过合理调控时效时间,可以在取得力学性能提高的同时,使得耐腐蚀性能不会下降,甚至提升。综上所述,通过合适的热处理工艺能够在一定程度上控制Al-Cu-Mg系铝合金的微观组织,为该系合金耐腐蚀性能的提升提供有力的技术支持。

文中通过固溶处理(495 ℃,2 h)以及相同温度(180 ℃)下不同时间的时效处理,研究不同热处理工艺对碳纳米管增强2024铝基复合材料腐蚀性能的影响,通过腐蚀形貌观察、电化学Tafel曲线表征等手段研究腐蚀的程度,为2024铝基复合材料的耐腐蚀性能提供理论指导。

1 实验

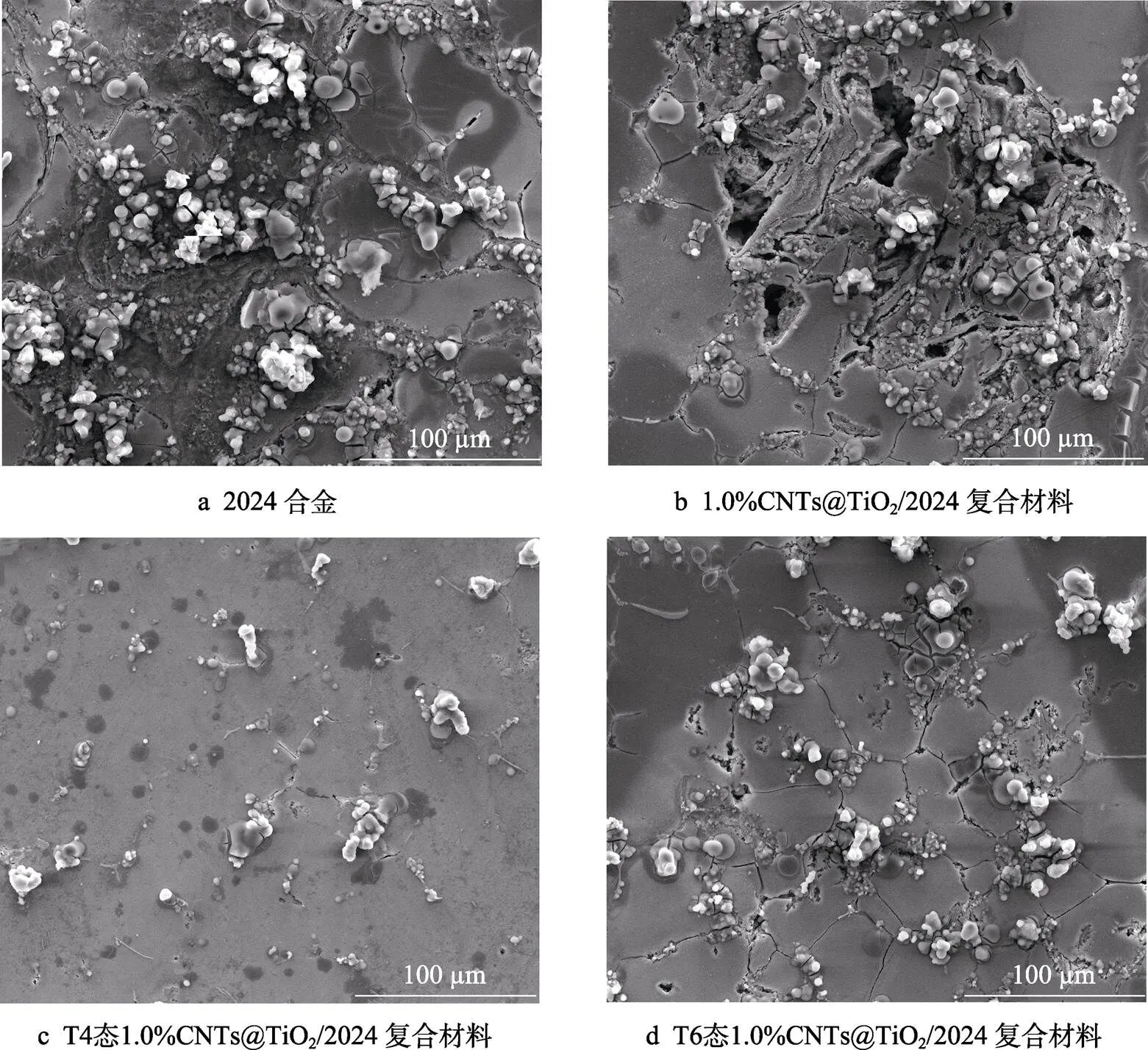

文中选用2024铝合金为基体材料(成分见表1),CNTs(直径为30~80 nm,长度˂10 μm,纯度>98%,中科时代纳米制造)为增强体,用于制备CNTs质量分数为1.0%的CNTs@TiO2/2024复合材料(1.0% CNTs@TiO2/2024复合材料)。基于笔者所在课题组前期研究[12—13],文中将CNTs的质量分数定为1.0%,且CNTs需要包覆TiO2,包覆流程见笔者所在课题组前期研究。在制备中间合金块的过程中,球磨珠和粉末(Al粉末和CNTs@TiO2粉末)按照10∶1的球料比混合放入球磨罐中球磨,转速为300 r/min,球磨时间为2 h。最后将球磨好的粉末在液压机上压制成型,保压压强为400 MPa,保压时间为10 min,中间合金块直径为20 mm。在熔铸时,熔炼温度为750 ℃,将中间合金块加入熔体中后进行超声分散处理。超声功率设定为2.8 kW,超声频率设定为20 kHz,超声时间长度设置为20 min。将5个1.0%CNTs@TiO2/2024复合材料试样先在495 ℃下热处理2 h,随后分别在180 ℃下时效处理0,4,8,12,16 h,依次记为1#,2#,3#,4#,5#。分别选取1个2024合金试样(6#),1.0%CNTs@TiO2/2024复合材料试样(7#)、T4态1.0%CNTs@TiO2/2024复合材料试样(8#)、T6态1.0% CNTs@TiO2/2024复合材料试样(9#),腐蚀浸泡12 h。

表1 2024铝合金主要化学成分(质量分数)

Tab.1 Main chemical components of 2024 aluminum alloy (mass fraction) %

使用光学显微镜(Nikon Ecliose MA200)对合金及其复合材料进行微观组织表征,使用扫描电镜(Quanta 200F)对其腐蚀形貌进行表征。利用PARSTAT 4000的电位计进行电化学测试,其中测试溶液为浓度为0.1 mol/L的盐酸溶液,Tafel极化曲线获得过程中的扫描速率为2 mV/s,扫描范围为–0.3~ 0.3 V。测得的数据用电化学分析软件(Versa Studio Software,P/N 224181)对其进行分析,每个样品的电化学测量次数设置为5。

2 结果与讨论

2.1 T6处理对复合材料微观组织的影响

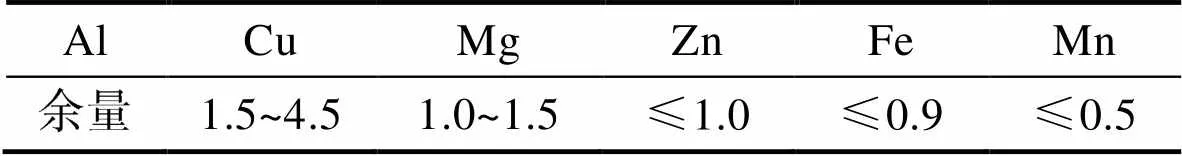

图1a—d分别显示了2024合金、1.0%CNTs @TiO2/2024复合材料、T4态1.0%CNTs@TiO2/2024复合材料和T6态1.0%CNTs@TiO2/2024复合材料的微观组织。2024合金主要由α-Al、S相(Al2CuMg)和θ相(Al2Cu)组成。当加入质量分数为1.0%的CNTs后,晶粒变得更加细小,这主要是均匀分布在晶界处的CNTs抑制了晶粒的长大。当复合材料经T4处理(495 ℃,2 h)后,S相和θ相基本回溶至基体;再经过T6处理(180 ℃,12 h),S相和θ相均匀析出,且大部分呈游离的小块状。

图1 不同状态下2024合金及其复合材料的微观组织

2.2 不同时效时间对1.0%CNTs@TiO2/ 2024腐蚀形貌的影响

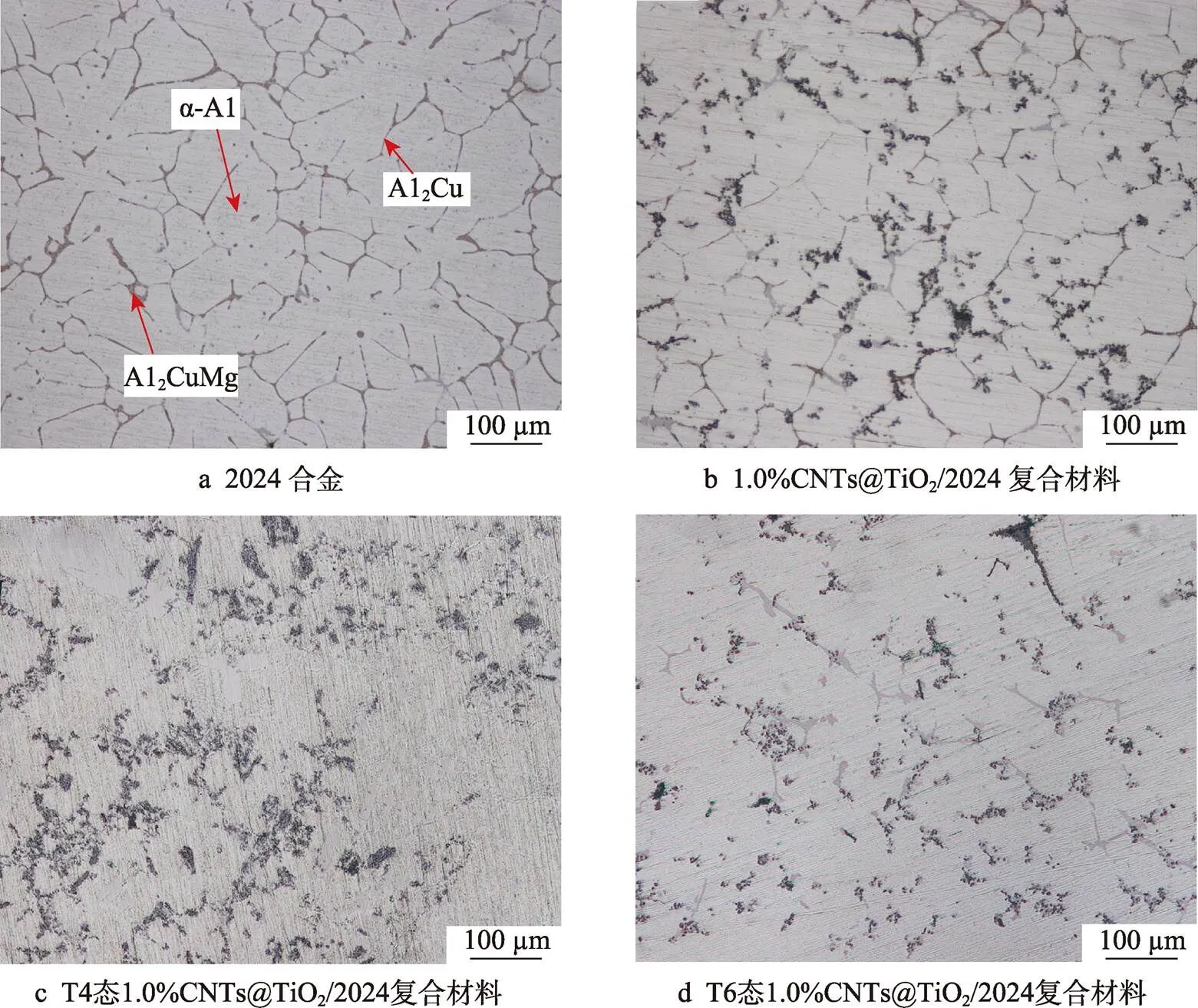

T4态1.0%CNTs@TiO2/2024复合材料在0.1 mol/L盐酸溶液中浸泡12 h后,分别时效4,8,12,16 h后的腐蚀形貌见图2。可以发现,随着时效时间的延长,合金表面逐渐不再光滑,由最初的轻微晶间腐蚀逐渐转变为严重的晶间腐蚀和点蚀。到了16 h,腐蚀形貌明显加重,这主要是由于此时析出相长大,导致晶间腐蚀敏感性增加。

2.3 CNTs、热处理对2024合金及其复合材料腐蚀形貌的影响

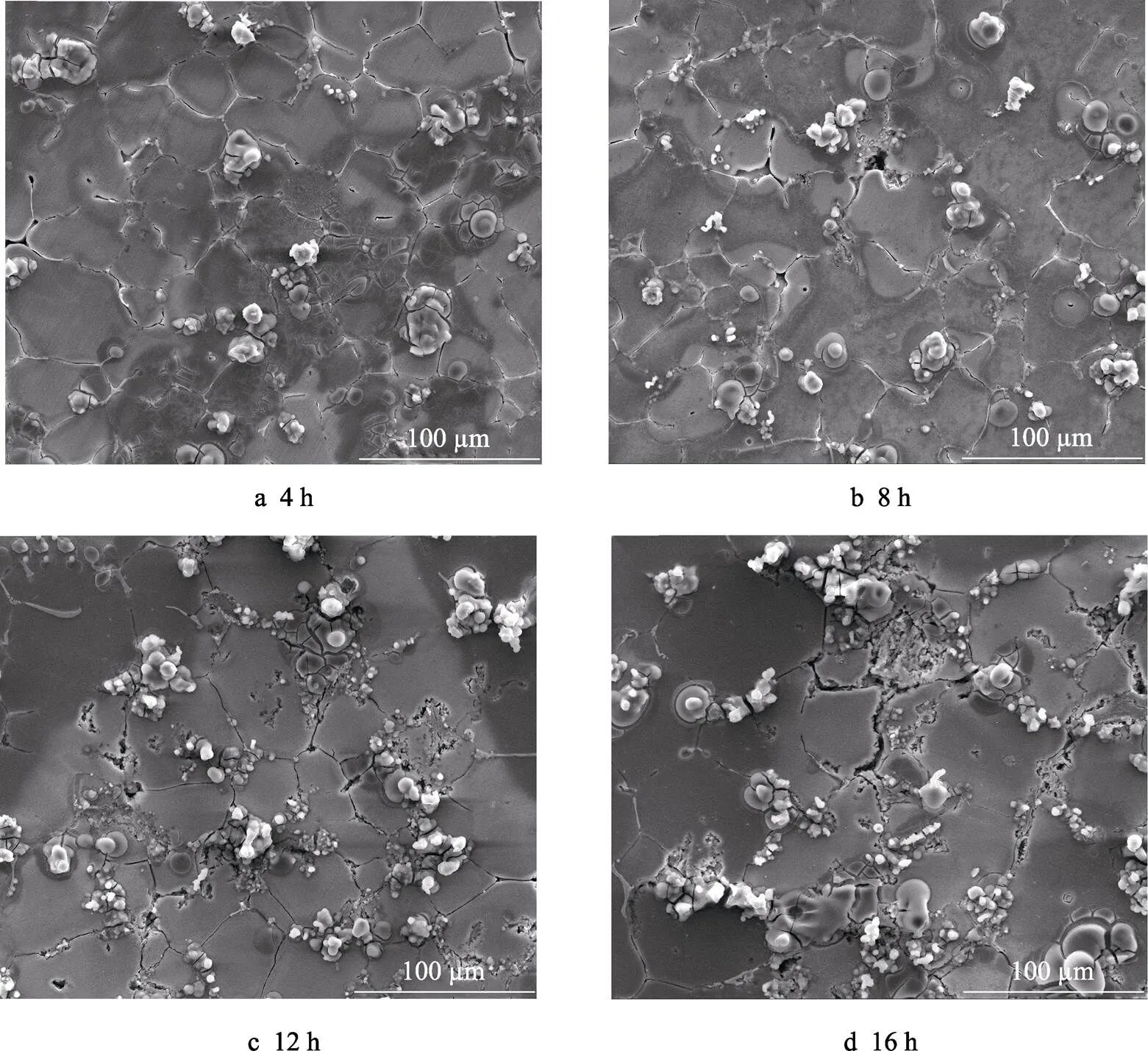

图3显示了不同状态下的试样在0.1 mol/L盐酸溶液中浸泡12 h后的腐蚀形貌。发现2024合金形貌表面出现明显的晶间腐蚀现象,同时还有少量微小的腐蚀凹坑,即点蚀。分布在晶界处的、连续的S相和θ相在腐蚀的过程中会发生脱合金化,进而发生连续网状的晶间腐蚀形为[14]。此外,分布在晶界处的大部分微小凹坑主要由铸态的2024合金存在严重的元素偏析所致。含Cu的组分相聚集,导致局部电位升高,使该相附近的铝基体成为阳极,进而发生腐蚀溶解,最终形成凹坑。

当加入质量分数为1.0%的CNTs后,复合材料的腐蚀情况加重,材料表面出现了许多深度较大的腐蚀凹坑,这说明点蚀和晶间腐蚀的程度加深。当固溶处理后,复合材料表面只有轻微的腐蚀产物出现,耐腐蚀性能得到大幅度上升,这归功于固溶处理得到的超饱和固溶体,其内部元素的均匀分布使各处电位差异不大[15]。当材料再经过后续的时效处理后,其表面腐蚀程度比2024合金轻。通过上述分析可以得知,CNTs的加入会加重复合材料的腐蚀,T6热处理工艺能够提升复合材料的耐腐蚀性能。

2.4 电化学腐蚀研究

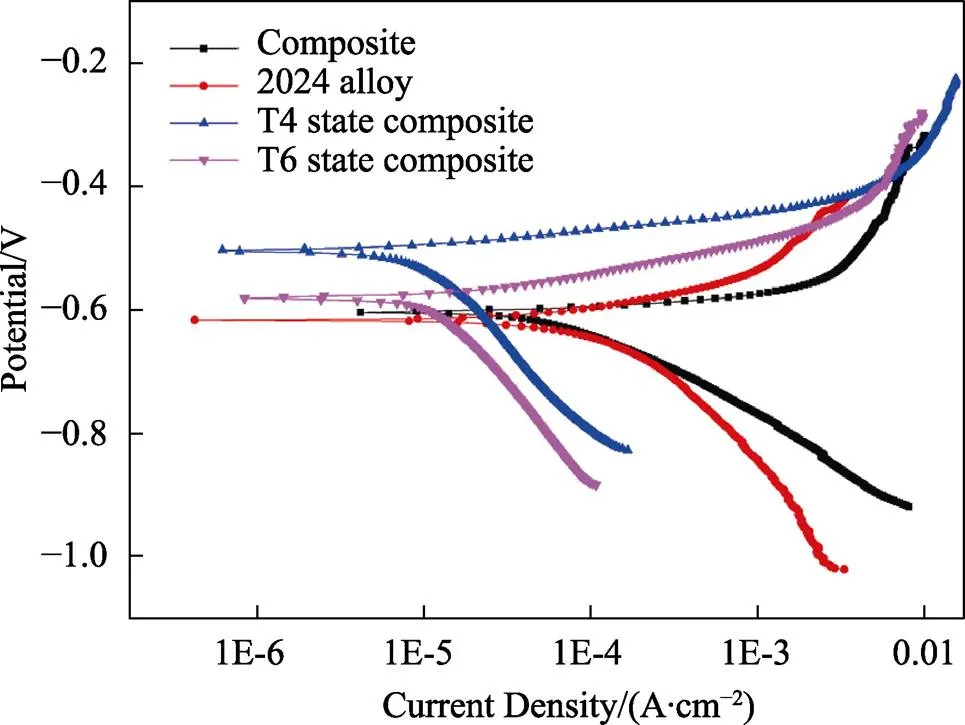

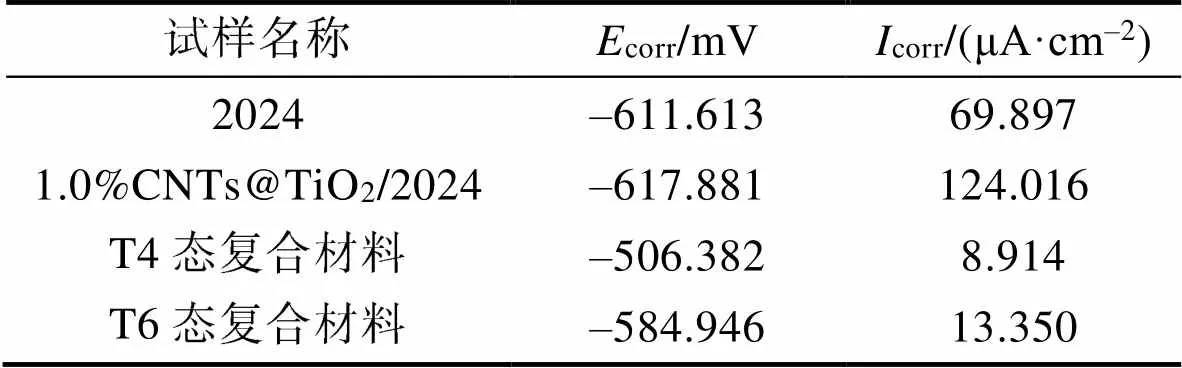

2024合金、1.0%CNTs@TiO2/2024复合材料、T4态1.0%CNTs@TiO2/2024复合材料和T6态1.0%CNTs@TiO2/2024复合材料在0.1 mol/L盐酸溶液中浸泡12 h的极化曲线见图4。通过外推法结合Tafel曲线测得不同试样的腐蚀电位(corr)和腐蚀电流密度(corr),具体结果见表2。可以看到,当加入质量分数为1.0%的CNTs后,复合材料的腐蚀电流密度比2024合金增加了77.4%,这说明复合材料耐腐蚀性能变差。与2024合金相比,T4态复合材料和T6态复合材料的腐蚀电位分别上升17.2%和4.4%,腐蚀电流密度分别下降了87.2和80.9%,这说明T6热处理提升了复合材料的耐腐蚀性能。

2.5 腐蚀产物表征及腐蚀机理剖析

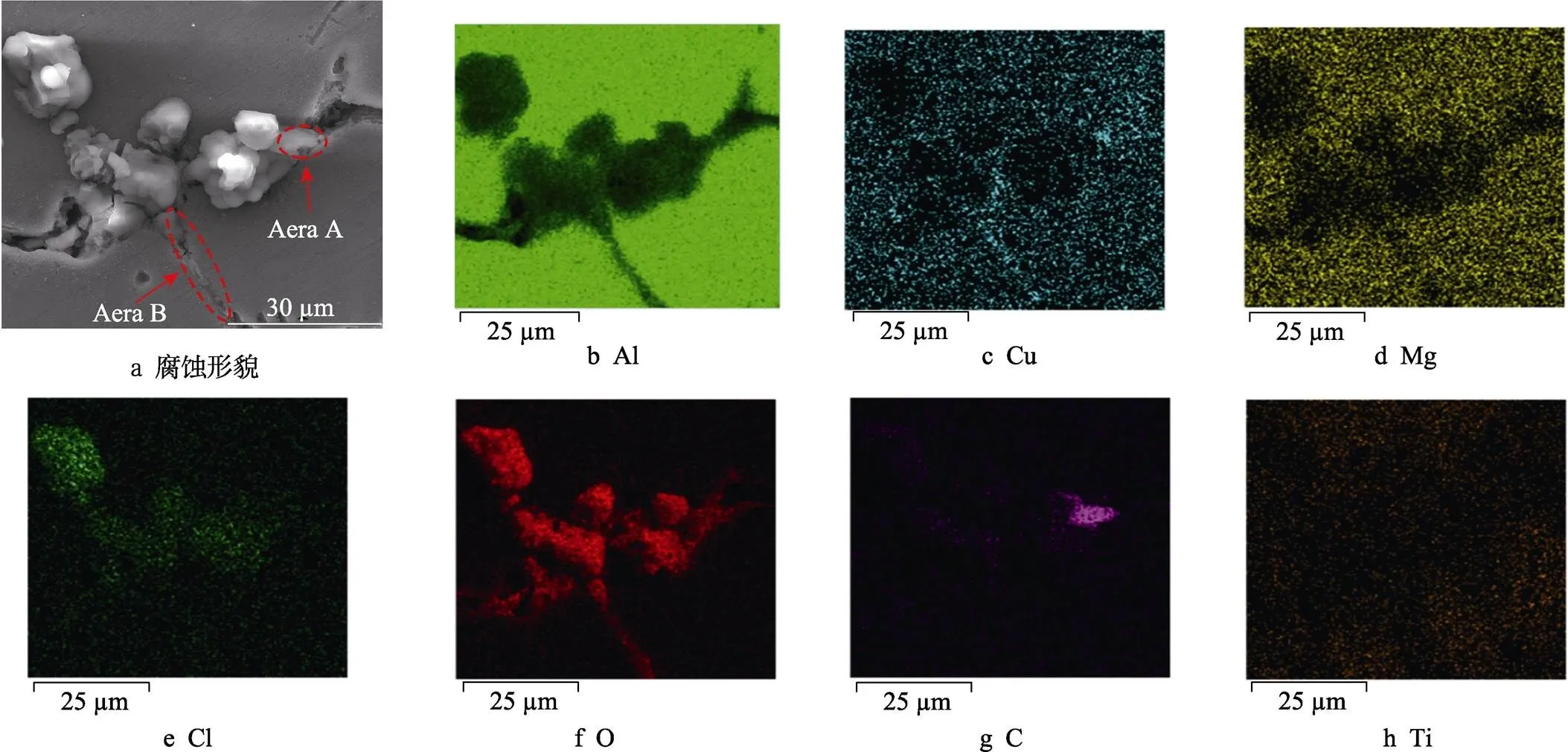

图5为T6态1.0%CNTs@TiO2/2024在0.1 mol/L盐酸溶液中浸泡腐蚀12 h后的腐蚀形貌以及EDS扫描结果。从图5中可以发现Area A有Cu元素和C元素的聚集和Area B有Cu元素的聚集。Cu元素聚集说明是θ相,C元素的聚集说明该处有碳纳米管存在。对比两处腐蚀形貌,会发现Area A处的腐蚀情况更严重,这说明碳纳米管和θ相协同作用导致整体电位增高,加快了腐蚀进程,降低了腐蚀性能。

图2 1.0%CNTs@TiO2/2024复合材料在不同时效时间下的腐蚀形貌

图3 2024合金及其复合材料在不同状态下的腐蚀形貌

图4 不同试样在0.1 mol/L盐酸溶液中的极化曲线

T6复合材料表面存在大块状的亮白色、灰白色腐蚀产物,对应区域的EDS扫描结果显示主要为O和Cl元素的聚集,结合Moon等[16]的研究,可以确定该腐蚀产物为AlCl3和Al(OH)3。O元素的聚集主要是由Al基体作为阴极发生吸氧反应产生的,H元素在EDS能谱扫描中是显示不出来的,因此图中没有H元素的能谱扫描结果。

表2 不同试样在0.1 mol/L盐酸溶液中的腐蚀电位(corr)和腐蚀电流密度(corr)

Tab.2 Corrosion potential (Ecorr) and corrosion current density (Icorr) of different samples in 0.1 mol/L hydrochloric acid solution

图5 T6态1.0%CNTs@TiO2/2024的腐蚀形貌以及EDS扫描结果

3 结语

1)经过固溶处理(495 ℃,2 h)后,S相(Al2CuMg)相和θ相(Al2Cu)相基本融入基体中,经时效处理(180 ℃,12 h)后,S相(Al2CuMg)相和θ相(Al2Cu)相均匀析出。

2)通过Tafel曲线测试和后期拟合分析可知,与2024合金相比,T6态复合材料的腐蚀电位上升了4.4%,腐蚀电流密度下降了80.9%,T6处理可以提升其耐腐蚀性能。

[1] LI J, ZHOU J, FENG A, et al. Analysis of Microstructure and Tensile Properties Produced by Cryogenic Laser Peening on 2024-T351 Aluminum Alloy[J]. Vacuum, 2018, 158: 141—145.

[2] SALVETAT J P, BRIGGS G, BONARD J M, et al. Elastic and Shear Moduli of Single-Walled Carbon Nanotube Ropes[J]. Physical Review Letters, 1999, 82(5): 944— 947.

[3] BASU S, MINUS M L, JAIN R, et al. Chemistry of Carbon Nanotubes for Everyone[J]. Journal of Chemical Education, 2011, 89(2): 221—229.

[4] 赵婷, 邓磊, 王新云. 2024铝合金板材高温拉伸流变行为和微观组织演化研究[J]. 精密成形工程, 2015, 7(3): 37—42.

ZHAO Ting, DENG Lei, WANG Xin-yun. Study on Rheological Behavior and Microstructure Evolution of 2024 Aluminum Alloy Sheet under High Temperature Tension[J]. Precision Forming Engineering, 2015, 7(3): 37—42.

[5] HUDA Z, TAIB N I, ZAHARINIE T. Characterization of 2024-T3: an Aerospace Aluminum Alloy[J]. Materials Chemistry and Physics, 2009, 113: 515—517.

[6] 肖冠菲, 姜巨福, 王迎, 等. 2024铝合金筒形件流变挤压铸造研究[J]. 精密成形工程, 2020, 12(3): 100—108.

XIAO Guan-fei, JIANG Ju-fu, WANG Ying, et al. Study on Rheo Squeeze Casting of 2024 Aluminum Alloy Cylinder[J]. Precision Forming Engineering, 2020, 12(3): 100—108.

[7] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006: 276—292.

PAN Fu-sheng, ZHANG Ding-fei. Aluminum Alloy and Its Application[M]. Beijing: Chemical Industry Press, 2006: 276—292.

[8] 赵志凯. 碳纳米管增强铝基复合材料的制备与性能研究[D]. 郑州: 郑州大学, 2019: 53—59.

ZHAO Zhi-kai. Preparation and Properties of Carbon Nanotubes Reinforced Aluminum Matrix Composites[D]. Zhengzhou: Zhengzhou University, 2019: 53—59.

[9] 杨胜, 易丹青, 钟利, 等. 航空Al-Cu-Mg合金剥落腐蚀行为[J]. 北京科技大学学报, 2007, 29(2): 216—219.

YANG Sheng, YI Dan-qing, ZHONG Li, et al. Exfoliation Corrosion Behavior of Aviation Al-Cu-Mg Alloy[J]. Journal of Beijing University of Science and Technology, 2007, 29(2): 216—219.

[10] 肖翔, 刘成, 毛晓东, 等. 一种提高Al-Cu-Mg系铝合金晶间腐蚀性能的方法: 中国, 109825748A[P]. 2019- 05-31.

XIAO Xiang, LIU Cheng, MAO Xiao-dong, et al. A Method to Improve Intergranular Corrosion Resistance of Al Cu Mg Aluminum Alloy: China, 109825748A[P]. 2019-05-31.

[11] 齐浩, 刘晓艳, 梁顺星, 等. Al-Cu-Mg-Ag新型耐热铝合金的抗腐蚀性能[J]. 中国有色金属学报, 2015, 25(11): 3033—3039.

QI Hao, LIU Xiao-yan, LIANG Shun-xing, et al. Corrosion Resistance of Al-Cu-Mg-Ag New Heat Resistant Aluminum Alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3033—3039.

[12] WEIZ F, YAN H, HUANG Z X, et al. Processing and Properties of CNTs/ADC12 Nanocomposite[J]. Journal of Materials Engineering and Performance, 2018, 27(12): 6737—6747.

[13] LI N, YAN H, WU Q J, et al. Fabrication of Carbon Nanotubes and Rare Earth Pr Reinforced AZ91 Composites by Powder Metallurgy[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 26—36.

[14] 史伟宁. 电力运输用Al-Cu-Mg合金耐腐蚀性能调控及机理研究[D]. 北京: 北京科技大学, 2020: 53—72.

SHI Wei-ning. Study on Corrosion Resistance Regulation and Mechanism of Al-Cu-Mg Alloy for Power Transportation[D]. Beijing: Beijing University of Science and Technology, 2020: 53—72.

[15] 陈康华, 巢宏, 方华婵, 等. 逐步固溶处理对Al-Zn-Mg-Cu系铝合金组织和局部腐蚀性能的影响[J]. 中南大学学报(自然科学版), 2010, 41(5): 1730—1735.

CHEN Kang-hua, CHAO Hong, FANG Hua-chan, et al. Effect of Step Solution Treatment on Microstructure and Local Corrosion Resistance of Al-Zn-Mg-Cu Aluminum Alloy[J]. Journal of Zhongnan University (Natural Science Edition), 2010, 41(5): 1730—1735.

[16] MOON S M, PYUN S I. Faradaic Reactions and Their Effects on Dissolution of the Natural Oxide Film on Pure Aluminum during Cathodic Polarization in Aqueous Solutions[J]. Corrosion, 1998, 54(7): 546—552.

Corrosion Resistance Property of 1.0%CNTs@TiO2/2024 Composites by T6 Heat Treatment

CAO Ze-yu, YAN Hong

(a. School of Mechanical and Electrical Engineering; b. Key Laboratory of Light Alloy Preparation & Processing in Nanchang City, Nanchang University, Nanchang 330031, China)

The work aims to investigate the effect of T6 heat treatment on microstructure and corrosion resistance of 1.0%CNTs@TiO2/2024 composites (mass fraction 1.0%) to improve the corrosion resistance of 2024 composites. 1.0%CNTs@TiO2/2024 composites were prepared by melt casting and then the effect of T6 treatment (495 ℃, 2 h+180 ℃, 4- 16 h) on the microstructure and corrosion resistance property of 1.0%CNTs@TiO2/2024 composites were studied. After solution treatment (495 ℃, 2 h), the S phase (Al2CuMg) and the θ phase (Al2Cu) were basically mixed into the matrix. After aging treatment (180 ℃, 12 h), both S phase and θ phase precipitated uniformly. When 1.0%CNTs was added, the corrosion current density of the composite increased by 77.4% compared with that of 2024 alloy. The corrosion potential of T6 composites increased by 4.4%, while the corrosion current density decreased by 80.9%, compared with 2024 alloy. The addition of CNTs will reduce the corrosion resistance of 2024 alloy, but the appropriate T6 treatment process can improve the corrosion resistance of 2024 alloy, and effectively broaden the application field of the composites.

CNTs@TiO2/2024 composites; T6 heat treatment; microstructure; corrosion resistance

10.3969/j.issn.1674-6457.2021.06.023

TG148

A

1674-6457(2021)06-0165-06

2021-05-27

江西省研究生创新专项资金(YC2019-S056)

曹泽宇(1994—),男,硕士生,主要研究方向为新材料制备与成形技术。

闫洪(1962—),男,博士,教授,主要研究方向为先进材料制备及成型一体化技术。