不同淬火温度下NM500/Q345复合板耐磨层的摩擦磨损性能研究

2021-12-13赵广辉张健宋耀辉李娟李华英帅美荣

赵广辉,张健,宋耀辉,李娟,李华英,帅美荣

不同淬火温度下NM500/Q345复合板耐磨层的摩擦磨损性能研究

赵广辉,张健,宋耀辉,李娟,李华英,帅美荣

(太原科技大学 太原重型机械装备协同创新中心,太原 030024)

耐磨钢/碳钢复合板不仅具有高强耐磨的双重性能优势,还可以降低能耗及生产成本。针对不同淬火工艺研究该复合板耐磨层NM500的耐磨性,对NM500/Q345复合板进行不同淬火温度下的干滑动摩擦磨损试验。借助显微硬度计测量试样表面的硬度,利用扫描电子显微镜(SEM)、白光干涉三维表面轮廓仪等分析该复合板耐磨层NM500的金相组织、磨痕的宏/微观形貌以及磨损机理。研究结果表明,当淬火温度为860~920 ℃时,淬火前后的硬度差别很大,淬火后的试样相比淬火前的试样硬度有很大的提高,随温度的上升先增加再降低,在温度为880 ℃时达到最高;摩擦因数曲线完全符合标准的干滑动摩擦磨损曲线,先快速上升然后有一定程度下降,最后趋于平稳;淬火后的磨损体积相比于淬火前会有很大程度减小,在淬火温度为860 ℃时,磨损量最少,耐磨性最好。

NM500/Q345复合板;淬火;摩擦因数;磨损机理

随着科学技术的进步,机械设备的运行速度加快,对零件耐磨性的要求也越来越高。当一个设备及其零部件受到较为严重的磨损后,不仅可能会大幅度降低其生产效率,还可能造成极大的资金和材料浪费,严重的磨损很有可能会直接导致重大人员伤亡事故,引发灾难性后果[1—2]。

传统耐磨材料比如高锰钢、耐磨铸铁钢和低合金耐磨钢等都具有较好的耐磨性,且它们都能够同时承受较大的外力冲击和较高的应力,适用于恶劣的工况,用这些材料制造零部件可显著提高机械设备的使用寿命。高锰钢只有在高冲击负荷的工作条件下,才能产生加工硬化,而在低冲击工况下,高锰钢的加工硬化能力得不到充分发挥[3]。耐磨钢添加了较多的合金元素,极大增加了生产制造成本,因此利用价格相对低廉的Q345作为基层,以低合金钢NM500作为覆层,通过真空热轧法制备出高强耐磨复合板,该耐磨钢复合板充分利用了基覆层金属的性能优势,弥补了各自的不足,实现了性能互补,同时也节约了大量的稀缺贵金属资源,降低能耗,这对于企业发展和国家经济建设具有重要的意义[4]。

目前,关于轧制态耐磨钢-碳钢的研究并不多,Li等[5]研究发现轧制压下量的增加可以促进NM500钢与Q345钢的冶金结合;邱俊等[6]研究发现经过900 ℃的淬火和250 ℃的回火后,耐磨钢与碳钢Q345的复合界面接触良好;兰昆[7]利用热模拟试验机对单道次下的耐磨钢-碳钢复合板界面的变形抗力进行了研究;李晋等[8]研究了热轧NM360/Q345R复合板在压下率达到70%时,拉伸断裂面平整,未出现分层。目前少有文献在淬火工艺上对NM500/Q345的耐磨性能进行研究。

文中以热轧态NM500/Q345复合板为材料,通过不同温度下的淬火工艺进行热处理,进而去研究该复合板耐磨层NM500的耐磨性。

1 试验

1.1 方法

所用材料为真空热轧的NM500/Q345复合板材,其主要成分如表1所示。通过线切割取20 mm× 15 mm×20 mm(长×宽×高)的长方体试样,其中NM500层为8 mm,Q345层为12 mm。将其加热到不同的温度,保温20 min,然后进行水浴淬火,淬火温度分别为860,880,900,920 ℃。淬火后,打磨并去除试样NM500一侧的氧化层,然后打磨抛光,以保证其粗糙度一致,再用酒精进行冲洗并吹干备用。

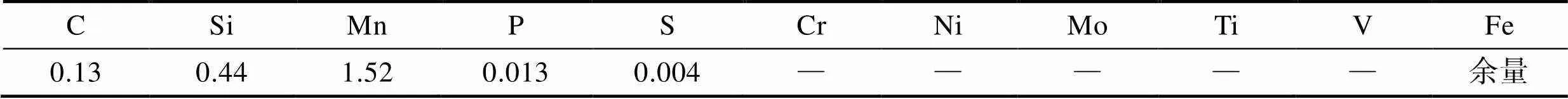

表1 Q345的化学成分(质量分数)

Tab.1 Chemical composition of Q345 (mass fraction) %

表2 NM500的化学成分(质量分数)

Tab.2 Chemical composition of NM500 (mass fraction) %

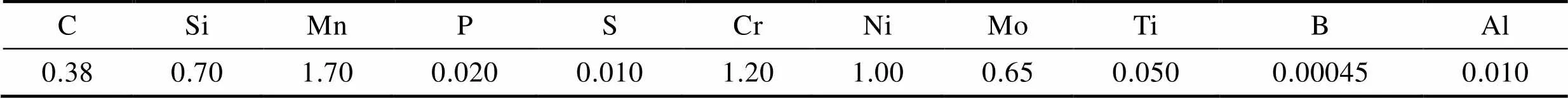

试验在RTEC(MFT-5000)摩擦磨损试验机的往复滑动摩擦磨损模块上进行。采用直径为6 mm的氮化硅陶瓷球,摩擦试验时间为30 min,频率为1 Hz,试验载荷为150 N,摩擦方式为直线往复运动,行程为6 mm (也就是1 s往复走12 mm,共循环1800次),如图1所示。为减少误差,所有试验均进行3次。

1.2 表征形式

1.2.1 硬度

在维氏硬度计上进行显微硬度测试,其载荷为4.9 N。为了避免偶然性,减少误差,每一个试样测22个点的硬度值,然后去除最大值与最小值后,再求平均值。

1.2.2 摩擦因数与磨损量

摩擦因数的动态变化反映了摩擦副在干摩擦时的工作稳态性,它是评定摩擦学材料摩擦性能的重要指标之一。试验中的摩擦因数来源于RTEC(MFT-5000)摩擦磨损试验机动态测量,该试验机在线测量试验过程中的摩擦剪切力和正应力,并基于简单黏着理论通过设定的数据采集频率,使由测力传感器获取的摩擦剪切力正比于正应力计算出平均摩擦因数[9]。文中采用室温下的干摩擦,采样频率为100 Hz,精度为0.001。

图1 RTEC球盘往复摩擦磨损工作示意

磨损是伴随摩擦而产生的必然结果[10]。磨损量的值可以更加直观地显示材料的耐磨性。对文中产生的磨痕用该试验机的白光干涉三维表面轮廓仪进行二维和三维的观测,可获得磨痕的宏观形貌,并通过其软件自身功能计算不同试验参数下的磨痕体积,为减少误差,每一条划痕计算3次,并求其平均值。通过试验机的白光干涉三维表面轮廓仪测定磨损后的表面形貌,通过其三维图可以测得磨痕的深度、宽度。

1.2.3 微观组织及磨损表面观察

利用(ZIESS SIGMA FE-SEM)扫描电镜,观察分析NM500/Q345复合板耐磨层NM500微观组织及试样磨损表面的微观形貌。

2 结果与讨论

2.1 组织与性能

图2a—e显示了NM500/Q345复合板耐磨层NM500未进行淬火与在不同温度下淬火后的微观组织变化,未淬火前的微观组织主要为珠光体和铁素体,淬火后全部转化为板条状马氏体,其内产生大量的微观缺陷(如位错、孪晶及层错等等),使马氏体强化,因此淬火后试样的硬度有很大提升[11—13]。各淬火温度下得到的组织均为马氏体组织,且马氏体呈板条状。由于淬火温度不同,得到的马氏体尺寸大小也不同,随着淬火温度的提高,马氏体板条束的尺寸也变得粗大。

如图2f所示,NM500/Q345复合板耐磨层NM500未经过热处理的试样的平均表面硬度为212.163HV,经过淬火后的各个试样硬度均有所提升,其中淬火温度在880 ℃时增长最多,达到497.86HV,硬度增长量达到135.29%;淬火温度为860 ℃时,硬度达到490.217HV,硬度增长量达到131.06%;当温度达到900 ℃和920 ℃时,硬度开始下降,在900 ℃时硬度达到414.92HV,硬度增长量达到95.56%,在920 ℃时硬度达到404.927HV,硬度增长量达到90.85%,因此,温度为920 ℃时,硬度的提升最少。国标GB/T 24186—2009《工程机械用高强度耐磨钢板》规定,NM500的表面布氏硬度≥470,所以轧制NM500/ Q345复合板耐磨层NM500的表面硬度,在860 ℃和880 ℃淬火后满足国标规定的要求。淬火加热温度影响着奥氏体晶粒直径和合金元素在钢中的溶解度及分布状态,过高的淬火温度,容易使奥氏体化晶粒长大,马氏体s温度降低,淬火后形成的马氏体组织粗大,影响材料的力学性能[14],使复合板耐磨层硬度随着淬火温度的升高呈现先增大后减小的趋势。

图2 NM500/Q345复合板耐磨层NM500在不同温度淬火后的微观组织及硬度曲线

2.2 摩擦学性能

2.2.1 摩擦因数

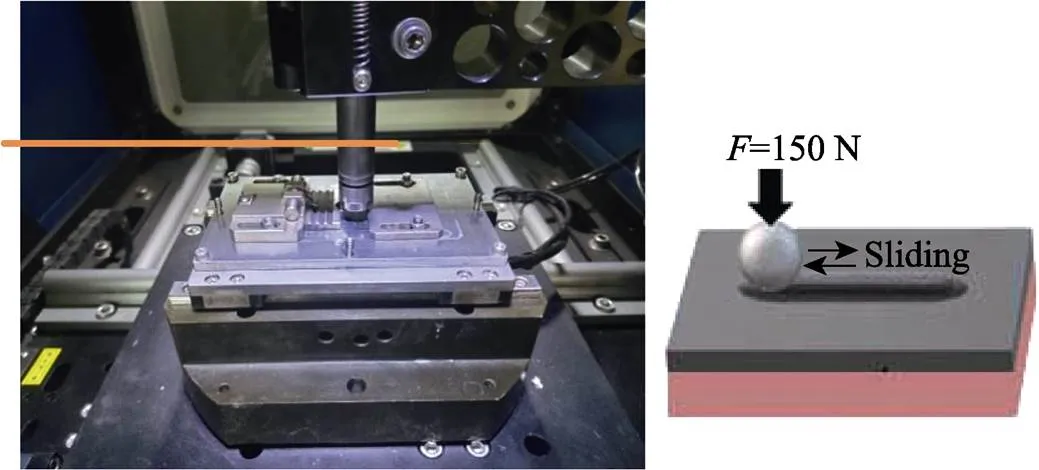

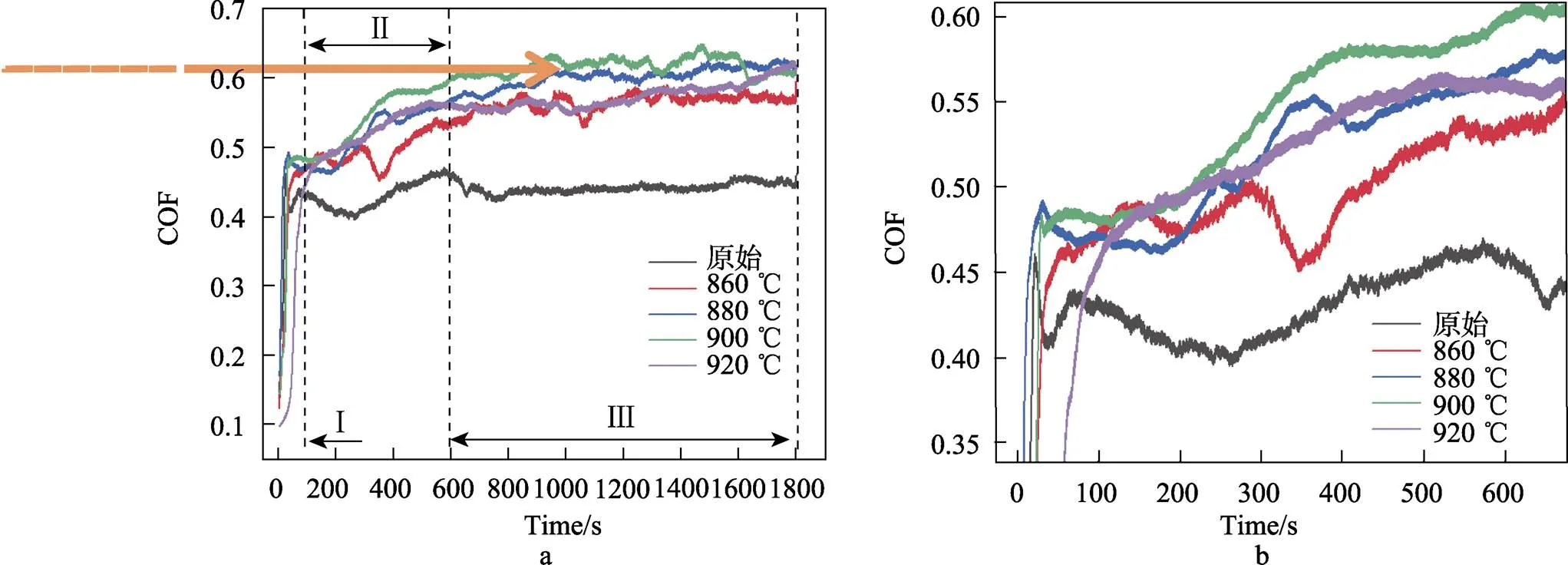

在一个试验循环内,不同试样在相同试验条件下的摩擦因数如图3所示。试样的摩擦因数曲线呈现先快速上升,然后一定程度下降再缓慢上升逐渐趋于平稳的趋势。在初始磨损阶段,摩擦因数整体呈上升趋势且波动较大,这是因为在试验开始阶段,摩擦副的

表面是凹凸不平的,且滑动开始阶段摩擦副的接触面为点接触,单位面积的载荷非常大,而且进行的是干摩擦,滑动摩擦表面没有润滑,因此摩擦因数快速上升[15]。在磨损过程中材料的表面温度会随着磨损的持续进行而急剧上升,受材料表面温度影响以及沿深度方向的温度梯度方向影响,在接触面会发生粘着磨损,磨屑会因为温度影响粘着在划痕上,导致摩擦因数上升却发生较大波动。随着磨损的继续,发生粘着磨损减少,试样的摩擦因数稳定在一定的范围,磨损试验进入稳定磨损阶段。

如图3所示,NM500/Q345复合板耐磨层NM500淬火前后的摩擦因数是有较大差别的,淬火前的摩擦因数小于淬火后的,这可能是由于淬火后耐磨钢硬度增加,耐磨性也随之增加。淬火后,随着温度的升高,摩擦因数先增大后减小,在淬火温度为900 ℃时,达到最大。

图3 NM500/Q345复合板耐磨层NM500不同温度淬火后的球盘滑动摩擦因数

2.2.2 磨痕宏观形貌与磨损体积

试样与对磨材料氮化硅陶瓷在滑动摩擦磨损过程中会受到切应力与压应力的共同作用。因材料淬火情况不同,致使在摩擦磨损过程中其材料去除机理也有所不同,从而导致磨痕的宏观形貌不同。

图4为NM500/Q345复合板耐磨层NM500未淬火与不同温度淬火后的试样磨损表面划痕的三维形貌及划痕截面曲线,选取原始表面作参考面[16]。通过图4a—e可以看到划痕中间部分的宏观形貌,从图例可以看出不同试样的宽度和深度有较大区别。由图4f可以更加直观地观察到划痕的深度和宽度,可以比较出未进行淬火试样的划痕最大深度为45 μm,宽度为1.2 mm;淬火温度为860 ℃时,划痕最大深度为13 μm,宽度为0.7 mm;淬火温度为880 ℃时,划痕最大深度为15 μm,宽度为0.7 mm;淬火温度为900 ℃时,划痕最大深度为20 μm,宽度为0.7 mm;淬火温度为920 ℃时,划痕最大深度为32.5 μm,宽度为1.15 mm。

综合图4三维形貌结果可得,材料未进行淬火时,磨损最严重,最大深度的值最大,宽度最宽;在860 ℃下完成淬火后,其磨损情况有很大的改善,最大深度的值最小,宽度最窄,磨损情况相对最好。

在摩擦磨损试验中,磨损量是耐磨性的重要体现之一[17]。采用Gwyddion软件可以计算出划痕的磨损体积。图5显示了耐磨层NM500原始材料与4种淬火温度下的磨损体积值。淬火后相比淬火前磨损体积下降很多,耐磨性会有一定的提升。淬火温度为860~920 ℃时,随淬火温度的上升,其磨损体积呈现上升趋势,淬火温度为860,880,900,920 ℃时,平均磨损体积分别为0.030 02,0.039 51,0.060 51,0.117 41 mm3,相比较未淬火之前的平均磨损体积0.128 21 mm3,淬火温度为860 ℃时下降最多,磨损量最少,耐磨性最好。与硬度结果相结合,可见此材料的最高硬度与最少磨损量并不在同一淬火温度,且耐磨性与硬度不呈正比例关系。磨损量是摩擦副之间的硬度差与材料的组织、实际接触面积等多种因素共同作用的结果。一般情况下材料的硬度越高,相对较软的材料就不容易在其表面产生划痕,硬度越高,材料的耐磨性能越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。但是耐磨性最好的材料不一定硬度高,耐磨要求的是嵌入性和摩擦顺应性,就是材料磨过后能最快地形成凹凸相配合的磨擦面。如果单纯追求表面硬度,过硬的材料不容易磨合,反而会降低摩擦面的耐磨性。淬火温度为860 ℃时,耐磨层NM500耐磨性最好,可能是此温度下淬火温度不高,原始奥氏体化晶粒细小,淬火后板条马氏体块细小,使耐磨层NM500表面有一定的强韧性,耐磨性最好。

2.2.3 磨损形貌与机理分析

室温下,不同试样在150 N载荷下进行滑动摩擦磨损后的表面磨损形貌见图6a—e。可以看出,5个不同试样的磨损机理皆以疲劳磨损为主,表面存在大量的鳞剥层及细小的犁沟划痕。如图6a所示,在150 N载荷下,未进行热处理的NM500表面存在大量的剥落层,且片层相对较大,叠压明显,磨屑大都以片层状形式存在。在摩擦过程中产生的磨屑有一部分仍然会存在划痕中,从而参与到了后续的摩擦过程中,被不断碾压、融合、断裂、脱落,进而形成剥落层。由于剥落层的硬度相对较小,其犁沟状划痕并不明显,鳞剥状片层边缘翘起,周围附着有片状氧化物磨屑,可以看到其磨损机理,由粘着磨损转化为疲劳磨损。由图6b可知,在150 N载荷下,淬火温度为860 ℃的试样磨损表面以鳞剥状片层为主,相对于未进行热处理的试样片层显得略小,断裂边缘基本没有翘起,且片层状叠压现象基本没有,较处理之前显得更加紧密,磨损表面存在许多的颗粒状磨屑以及有细微的犁沟状划痕,这是由于淬火后硬度明显大幅度提高,在磨损过程中,高温将磨屑融合成硬质磨屑,从而参与到整个磨损过程,最终导致犁沟状划痕,其磨损机理主要为粘着磨损与疲劳磨损。由图6c可知,在150 N载荷下,淬火温度为880 ℃的试样磨损表面以鳞剥状层片为主,但是鳞剥片层较小,相对密集且较浅,在磨损表面存在较大的硬质颗粒,该颗粒是由磨屑在高温下形成,并且参与到后续的磨损过程中,形成犁沟状划痕,其磨损机理主要为粘着磨损和疲劳磨损。由图6d可知,在150 N载荷下,淬火温度为900 ℃的试样磨损表面存在较浅的鳞剥状层片与较深的点蚀坑,且磨屑基本以片层状存在。点蚀疲劳坑始于摩擦磨损表层的裂纹,裂纹沿着试样滑动方向向试样的亚表层扩展,最终形成扇形点蚀疲劳坑,其磨损机理主要为点蚀疲劳磨损。由图6e可知,在150 N载荷下,淬火温度为920 ℃的试样磨损表面存在脆性断裂的片层以及有堆叠的碎屑状氧化物,并且在表面还有较明显的犁沟状划痕,其磨损机理主要为疲劳磨损和粘着磨损。

图4 NM500/Q345复合板耐磨层NM500不同淬火温度下的三维形貌及磨痕截面曲线

图6 复合板耐磨层NM500不同淬火温度下的磨损形貌

按照经典的Archard磨损定律,=/(为磨损量,为磨损系数,为载荷,为滑动距离,为磨损表面硬度)[18]。从图2f和图5可以看出,860 ℃和880 ℃淬火温度下的试样,对应的表面硬度较高,对应磨损体积也较小,两者差别不大,分别为0.030 02和0.039 51 mm3。淬火温度为920 ℃时,试样的表面硬度低,磨损较大。原始试样,硬度最低,磨损体积最大,为0.128 21 mm3。

干摩擦前期,两个接触表面在正压力作用下相对滑动后互相挤压产生塑性变形,在没有润滑的作用下这种情况将逐渐恶化。材料表面局部接触点附近累积了大量的剪切应变,对表面造成犂削或局部区域产生粘着,又或是在表面形成微裂纹使局部区域剥落。上述情况的产生都将破坏接触表面的完整性,引起表面粗糙化从而提高摩擦因数[19],同时,在粗糙化的表面继续重复摩擦即开始产生磨屑。如图3中所示,860,880,900 ℃淬火温度试样,摩擦因数呈上升趋势,920 ℃淬火温度试样摩擦因数减小,这可能与其微观组织有关,860 ℃和880 ℃淬火试样,表面硬度大,磨损表面剥落层相对小,而900 ℃淬火试样,随着表面硬度降低,剥落层增大(见图5d),表面粗糙化,从而引起摩擦因数增大;920 ℃淬火试样硬度进一步下降,剥落层较软,会嵌入表面,减小表面粗糙度,降低摩擦因数。

3 结论

1)对NM500/Q345复合板进行不同温度下的淬火热处理,在淬火温度为880 ℃时,覆层金属NM500硬度达到最高,为497.86HV。

2)在摩擦磨损试验中,热处理后NM500/Q345复合板耐磨层NM500的摩擦因数相比于热处理前整体增大,且平均摩擦因数随温度上升先增大后减小,在900 ℃时达到最大。摩擦因数曲线整体趋势为先迅速上升,然后一定程度下降,最后又小幅度上升趋于平稳。

3)在试验过程中,随热处理温度的不同,其磨损机理存在一定的变化,主要为粘着磨损和疲劳磨损,同时伴随着少量的氧化磨损。通过分析热处理前后及热处理温度对该材料耐磨性的影响,可得在热处理温度为860 ℃时,磨损体积最小,耐磨性最好。

[1] 赵冬. 三种常用耐磨钢的摩擦学性能研究[D]. 徐州: 中国矿业大学, 2017: 5—10.ZHAO Dong. Study on Tribological Performance of Three Commonly Used Wear-Resistant Steels[D]. Xuzhou: China University of Mining and Technology, 2017: 5—10.

[2] LIU Peng-tao, MA Li-feng, ZHI Chen-chen, et al. Effect of Annealing on Heavy-Load Wear Performance of Wear Resisting Steel-Carbon Steel-Cladded Plate[J]. Tribology Transactions, 2020, 64(6): 1—12.

[3] LIANG Liang, YAN Li-xin, LI Guang-hui, et al. Effect of Heat Treatment on Microstructure and Mechanical Properties of Low-Alloy Wear-Resistant Steel NM450[J]. Materials Research Express, 2021, 8(4): 045606.

[4] 成慕华. NM500/Q345/NM500三层轧制复合及热处理工艺研究[D]. 太原: 太原科技大学, 2018: 10—20.CHENG Mu-hua. Research on NM500/Q345/NM500 Three Layer Rolling Composite and Heat Treatment Process[D]. Taiyuan: Taiyuan University of Science and Technology, 2018: 10—20.

[5] LI Juan, LIU Cui-rong, SONG Yao-hui, et al. Influence of Hot Rolling+Heat Treatment on Microstructure and Mechanical Properties of NM500/Q345/NM500 Composite Plate[J]. Journal of Materials Science, 2021, 56(10): 6016—6030.

[6] 邱俊, 程晓茹, 兰昆, 等. NM450D耐磨钢-Q235B碳钢复合板的轧制和热处理工艺对组织、性能的影响[J]. 特殊钢, 2017, 38(2): 56—59.QIU Jun, CHENG Xiao-ru, LAN Kun, et al. Effect of Rolling and Heat-Treatment on Structure and Properties of Wear-Resistant Steel NM450D-Carbon Steel Q235B Clad Plate[J]. Special Steel, 2017, 38(2): 56—59.

[7] 兰昆, 程晓茹, 邱俊, 等. 压下率对耐磨钢/碳钢复合板界面结合性能的影响[J]. 热加工工艺, 2017, 46(20): 121—124.LAN Kun, CHENG Xiao-ru, QIU Jun, et al. Influence of Reduction Ratio on Interfacial Bonding Properties of Wear-Resistant Steel and Carbon Steel Composite Plate[J]. Hot Working Technology, 2017, 46(20): 121— 124.

[8] 李晋, 贺全智, 李辉, 等. 热轧NM360/Q345R复合板力学性能及界面微观组织的研究[J]. 热加工工艺, 2018, 47(16): 118—121. LI Jin, HE Quan-zhi, LI Hui, et al. Study on Mechanical Properties and Interface Microstructure of Hot Rolled NM360/Q345R Composite Plate[J]. Hot Working Technology, 2018, 47(16): 118—121.

[9] 缪晨炜, 郭智威, 袁成清, 等. 缸套-活塞环织构化耦合机理及减摩性能研究[J]. 表面技术, 2020, 49(3): 124—133.MIAO Chen-wei, GUO Zhi-wei, YUAN Cheng-qing, et al. Coupling Mechanism and Friction Reduction Performance of Textured Cylinder-Piston Ring[J]. Surface Technology, 2020, 49(3): 124—133.

[10] 罗恒, 王优强, 张平. 双液淬火下7A09铝合金的干滑动摩擦磨损性能[J]. 材料导报, 2020, 34(24): 24109— 24113.LUO Heng, WANG You-qiang, ZHANG Ping. Dry Sliding Friction and Wear Properties of 7A09 Aluminum Alloy under Double Liquid Quenching[J]. Materials Reports, 2020, 34(24): 24109—24113.

[11] 付明, 王智勇. 渗碳淬回火工艺对G20CrNi2Mo钢组织与性能的影响[J]. 金属热处理, 2020, 45(4): 166—170.FU Ming, WANG Zhi-yong. Effect of Carburizing Quenching and Tempering Process on Microstructure and Properties of G20CrNi2Mo Steel[J]. Heat Treatment of Metals, 2020, 45(4): 166—170.

[12] 胡德锐. NM450和NM550马氏体耐磨钢的磨损性能对比研究[D]. 马鞍山: 安徽工业大学, 2018: 35—50.HU De-rui. A Comparative Study on Wear Resistant of NM450 and NM550 Martensitic Wear-Resistant Steel[D]. Maanshan: Anhui University of Technology, 2018: 35—50.

[13] 尹存宏. 板条马氏体钢摩擦磨损特性及磨损-疲劳行为研究[D]. 贵阳: 贵州大学, 2019: 42—53.YIN Cun-hong. Friction and Wear Characteristics and Wear Fatigue Behavior of Lath Martensitic Steel[D]. Guiyang: Guizhou University, 2019: 42—53.

[14] 任利兵, 刘英, 刘亦文, 等. 淬火温度对中碳低合金耐磨钢ZG35Cr2NiMoVTi冲击磨料磨损性能的影响[J]. 热加工工艺, 2017, 46(14): 247—250.REN Li-bing, LIU Ying, LIU Yi-wen, et al. Effect of Quenching Temperature on Impact Abrasive Wear Resistance of ZG35Cr2NiMoVTi Medium Carbon Low Alloy Wear Resistant Steel[J]. Hot Working Technology, 2017, 46(14): 247—250.

[15] 莫德云, 弓满锋, 吴合槟, 等. 5Cr5MoWSi钢表面改性及其摩擦学性能研究[J]. 机械设计与制造, 2020(12): 95—99.MO De-yun, GONG Man-feng, WU He-bing, et al. Surface Modification of 5Cr5MoWSi Steel and Tribological Properties[J]. Machinery Design & Manufacture, 2020(12): 95—99.

[16] 李一磊, 包汉生, 李权, 等. 硬度对95Cr18钢滚动摩擦性能的影响[J]. 金属功能材料, 2020, 27(5): 38—45. LI Yi-lei, BAO Han-sheng, LI Quan, et al. Effect of Hardness on Rolling Wear Properties of 95Cr18 Steel[J]. Metallic Functional Materials, 2020, 27(5): 38—45.

[17] 姜苗苗, 曹培, 赵毅红, 等. 不同载荷和转速对真空淬火Cr12MoV钢磨损性能的影响[J]. 热加工工艺, 2020: 1—5[2021-06-30]. https:/ldoi.org/10.14158/ j.cnki. 1001-3814.20192105.JIANG Miao-miao, CAO Pei, ZHAO Yi-hong, et al. Effect of Different Load and Rotating Speed on Wear Properties of Vacuum-Quenched Cr12MoV Steel[J]. Hot Working Technology, 2020: 1—5[2021-06-30]. https:/ ldoi.org/10.14158/j.cnki.1001-3814.20192105.

[18] ARCHARD J F. Contact and Rubbing of Flat Surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981— 988.

[19] DA Rigney. Transfer, Mixing and Associated Chemical and Mechanical Processes during the Sliding of Ductile Materials[J]. Wear, 2000, 245(1/2): 1—9.

Friction and Wear Properties of Wear-Resistant Layer of NM500/Q345 Composite Plates at Different Quenching Temperature

ZHAO Guang-hui, ZHANG Jian, SONG Yao-hui, LI Juan, LI Hua-ying, SHUAI Mei-rong

(Coordinative Innovation Center of Taiyuan Heavy Machinery Equipment, Taiyuan University of Science and Technology, Taiyuan 030024, China)

Wear-resistant steel and carbon steel composite plate not only has the advantages of high strength and wear resistance, but also reduces energy consumption and production cost. The wear resistance of wear-resistant layer NM500 of composite plate was studied according to different quenching processes. The dry sliding friction and wear experiments of NM500/Q345 composite plate were carried out at different quenching temperature. The surface harness of specimen was measured by microhardness tester. The microstructure of wear-resistant layer, macro/micro morphology of wear scar and wear mechanism were analyzed by scanning electron microscope (SEM) and white light interference three-dimensional surface profiler. When the quenching temperature was between 860 ℃ and 920 ℃, there was a great difference in hardness before and after quenching. The hardness of the quenched specimen was much higher than that of the specimen before quenching. With the increase of temperature, the hardness firstly increased and then decreased, and reached the highest at 880 ℃. The friction coefficient curve was in line with the standard dry sliding friction wear curve, which rose rapidly and then decreased to a certain extent, and finally tended to be stable. The wear volume after quenching is greatly reduced compared with that before quenching. When the quenching temperature is 860 ℃, the wear amount is the least and the wear resistance reaches the best.

NM500/Q345 composite plate; quenching; friction coefficient; wear mechanism

10.3969/j.issn.1674-6457.2021.06.004

TG335.11

A

1674-6457(2021)06-0035-07

2021-07-06

国家重点研发计划(2018YFA0707305);山西省自然科学基金(201903D121043)

赵广辉(1986—),男,副教授,硕导,主要研究方向为轧制金属复合材料工艺与技术。