基于稠油火驱机理改进的数值模拟方程

2021-12-08王泰超朱国金谭先红谢昊君

王泰超,朱国金,谭先红,王 凯,谢昊君

(1.海洋石油高效开发国家重点实验室,北京 100028;2.中海油研究总院有限责任公司,北京 100028)

0 引 言

火驱是将空气源源不断地注入到油层,以氧化反应产生的烟道气作为动力使稠油裂解后的轻质组分产出的过程[1]。与注蒸汽开发不同,火驱所需的热量全部在储层内产生,是稠油油藏进一步提高采收率极具吸引力的方法[2-4]。火驱数值模拟是判断氧化前缘位置、火线跟踪调控、开发指标预测的重要手段之一[5]。火驱数值模拟方程式的建立大多是在室内实验基础上,通过Arrhenius方程拟合动力学参数。由于燃烧前缘仅约10 cm[6],网格尺寸会严重影响计算结果:网格过小,运算速度将大幅度降低、收敛性较差;网格过大,会产生燃烧滞后、前缘温度异常等影响精度的问题。通常情况下,可以通过改变动力学参数使稠油能够在实际模型中稳定燃烧(如降低中间组分氧化所需能量、将活化能调低等),但这与稠油真实的氧化特性相悖[7-8]。前人已研究出很多改善网格敏感性的方法,如动态网格、恒定焦炭生成速率等[9-10],但都未从火驱机理角度刻画燃烧过程。因此,基于火驱燃料沉积机理,建立组分更少、转化关系更简单、适用于大网格矿场模型的数值模拟方程,同时对模拟精度进行验证。

1 经典火驱数值模拟方程

相关学者通过燃烧管实验建立了火驱数值模拟模型[11-15],被广泛认可的是Crookson经典模型[16],其完全燃烧时的表达式为:

经典数值模拟方程包括随温度变化的火驱渐进过程(稠油低温氧化、裂解和生成物轻质油与焦炭的燃烧)[17],其特点为:数值模拟计算过程中将每个网格物质的量浓度、温度平均化,每个方程根据平均条件自动匹配该网格是否发生反应;3个氧化反应相对独立,达到氧化反应条件则立刻进行反应;每一个反应都有反应活化能、指前因子、反应吸热、放热参数,所有反应式都遵循Arrhenius公式。

(1)

式中:k为反应速率常数,s-1;A为指前因子,(d·kPa)-1;Ea为反应活化能,kJ/mol;R为摩尔气体常数,J/(mol·K);T为绝对温度,K;Π(Cjn)为某物质的物质的量浓度,mol/L;Cj为各组合物质的量浓度,mol/L;n为反应级数。

当网格数分别为10、20、50、100、200时,采用经典火驱数值模拟方程拟合的稠油燃烧管实验测温点温度曲线,如图1所示。由图1可知,网格大小影响了对燃烧前缘的精确捕捉。网格粗化后会导致更高的前缘温度和更低的火线推进速率,其原因为:燃烧前缘推进至某一网格,在数值模拟计算中首先识别的是稠油的低温氧化和裂解反应,大网格使得平均温度降低、可燃物物质的量浓度降低,焦炭的高温氧化反应继续被稠油的裂解反应取代;随着焦炭生成到可以进行燃烧时才进入高温氧化,造成了过量焦炭沉积的假象,同时焦炭的过量生成会带来燃烧滞后现象并导致燃烧峰值温度剧增。由于网格尺寸远大于燃烧前缘,利用Arrhenius方程根据网格平均物质的量浓度和温度描述各反应速率是不精确的。在改进的数值模拟中,需要消除燃烧前缘网格尺寸对运算结果的影响,建立精度更高、运算更快、对网格敏感性更小的模型。

2 改进的火驱数值模拟模型思路

在经典模型中,稠油的低温氧化实质是一个催化反应过程,生成的轻质油与焦炭会立刻进入高温氧化反应,该方程的衍生实质是配平动力学参数。保持高温状态是维持火线稳定推进的必要条件,在高温氧化区间,焦炭的燃烧优先于轻质油的燃烧,轻质油更易流动至低压差区,很少参与燃烧反应,因此可忽略掉该反应过程。在实验室制焦过程中会产生一定量的水,表明稠油裂解过程有水生成,而焦炭氧化过程产生的水极少,说明该化合物氢原子占比低,可在数值模拟中将焦炭视为纯碳[18-19]。

对于某一种油品,在相同燃烧条件下焦炭的生成速率和焦炭在任意大小网格中的质量浓度是不变的。因此,基于火驱燃料沉积机理,忽略低温氧化反应和轻质油氧化反应,将模型描述成稠油裂解和焦炭燃烧是可行的。在新模型中,焦炭高温反应方程中各参数容易求得(实质为碳的氧化反应),仅需测定稠油在不同温度的反应状态、裂解反应生成的碳数即可。

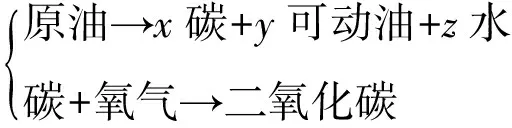

基于模型改进思路,将火驱的反应过程划分为稠油裂解和碳完全燃烧2个反应,其中,x、y、z分别为每摩尔稠油裂解的碳、油、水的物质的量。

假设条件如下:①注入的空气足够碳的完全燃烧,燃烧后不产生一氧化碳气体;②水蒸汽在稠油的裂解反应中生成,并且视焦炭分子为碳原子,不计焦炭氢原子个数。引入“可动油”概念,其实质是稠油裂解后的轻组分,这部分稠油不参加氧化反应,直接受烟道气驱至生产井。

改进后的方程有如下特点:①参加氧化反应的组分减少,反应方程式减少,运算速度和收敛性提高;②避免了复杂的燃烧管拟合工作,方程仅通过室内实验求取x值即可建立(可动油与水的关系通过RTO实验、燃烧管实验结果即可得到);③x实质上是表示稠油裂解中碳的转化率,在完全燃烧的条件下是常量,不随网格尺寸大小改变,消除了网格尺寸对模拟结果的影响。室内实验是求取火驱相关动力学参数最常用的手段,利用热重分析仪求取稠油的燃烧沉积量,以改进火驱数值模拟方程。

3 燃料沉积量测定实验

3.1 实验样品

样品为锦州23-2油田稠油,50 ℃条件下地面脱气黏度为436 mPa·s。在实验前对样品进行脱水、除杂处理,处理后的稠油含水率小于0.5%。

3.2 实验设备

采用瑞士梅特勒公司生产的热重分析仪研究稠油氧化过程中阶段的划分、不同阶段放热情况和稠油沉积结焦量。该装置搭载的高精度天平(精度为5×10-5g)和量热弹可以同时测定稠油的质量和放热信号。

3.3 燃烧阶段的划分

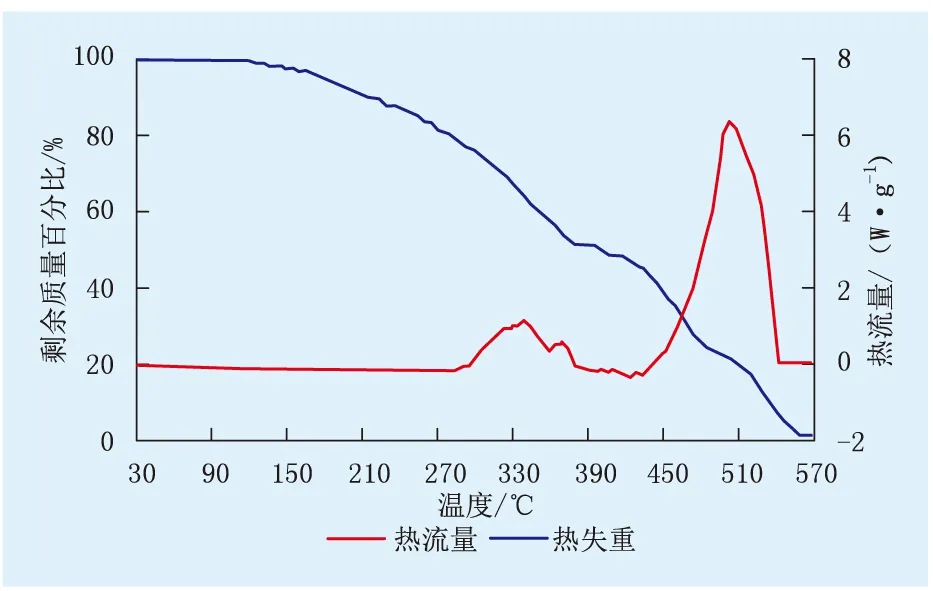

图2为锦州23-2稠油样品热失重和热流量曲线,其中,热失重曲线表征稠油和空气反应在不同阶段的失重情况,热流量曲线表征稠油在不同温度区间放、吸热量。由图2可知,该稠油样品放热主要分为4个区间:①285 ℃以下,稠油主要发生蒸馏作用,在此阶段稠油只发生物理变化,以挥发作用为主,无热量释放;②285~380 ℃,样品有放热现象发生,但放热量较小,可以判断此阶段稠油发生了低温氧化作用,同时可能继续伴随稠油少量的蒸馏与微量的裂解;③380~470 ℃,样品继续失重,但失重速率降低,同时热流量曲线初段有轻微的吸热现象,可判断该阶段发生了稠油的裂解;④470 ℃以上,热流量曲线出现极大峰值,放出大量热,表明沉积的焦炭发生了高温燃烧。

图2 锦州23-2稠油样品热失重和热流量曲线Fig.2 The curve of thermal weight loss vs heatflow curve of Jinzhou 23-2 heavy oil sample

3.4 燃料沉积量的测定

3.4.1 实验方法

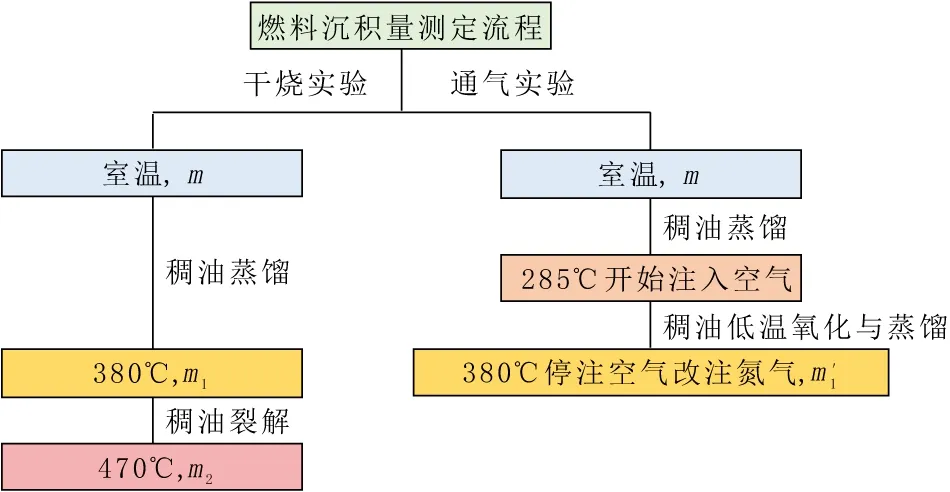

准备4个相同质量的样品,分别进行直接升温和注不同介质升温实验,重复2次。具体实验方法如图3,热失重和热流量曲线将温度划分为蒸馏区(室温为285 ℃以下)、低温氧化区(285~380 ℃)、稠油裂解区(380~470 ℃)、焦炭燃烧区(470 ℃以上)。由经典火驱反应式可知,焦炭结焦主要发生于低温氧化区和稠油裂解区。超过380 ℃时,热失重现象主要为化学变化,蒸馏作用的影响可忽略。

图3 燃料沉积量测定实验流程Fig.3 The experimental flow for determination of fuel deposit rate

(1) 直接升温实验。不注入任何介质,记录稠油质量为m,升温至380 ℃恒温10 min,记录质量为m1,继续升温至470 ℃后恒温10 min记录质量为m2。稠油蒸馏总量为m-m1,在裂解阶段形成的焦炭质量为m2。

(2) 注入不同介质升温实验。室温至285℃时不注入任何介质,升温至285℃时恒温10 min,之后注入空气,升温至380 ℃后立刻停注空气转为注氮气,恒温10 min,记录质量m1′。蒸馏与加氧形成焦炭引起的稠油重量损失为m-m1′,稠油加氧形成的焦炭量为m1′-m1,稠油升温过程中形成的焦炭总量为m1′-m1+m2。

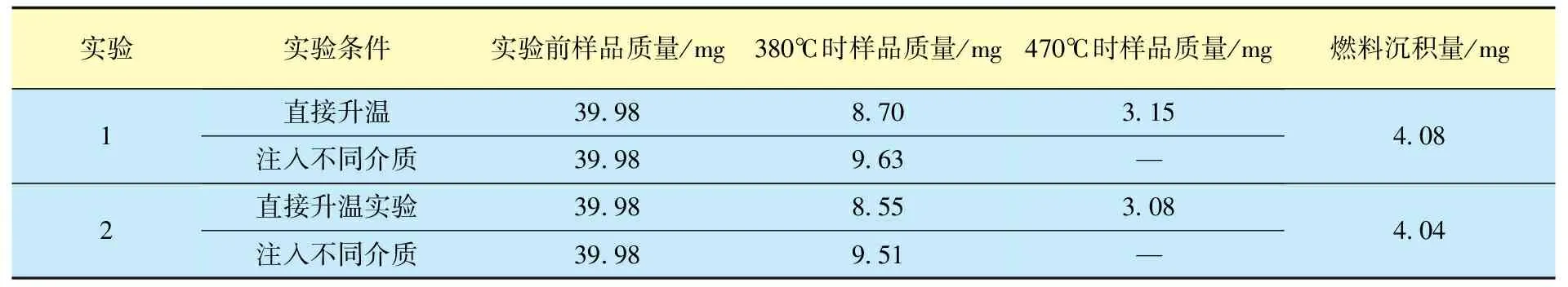

3.4.2 实验结果

表1为2组实验燃料沉积量测定结果,2组实验结果偏差均不超过1.0%,说明实验结果具有重复性。由表1可知,锦州23-2稠油升温过程中燃料沉积量约为10.2%,符合火驱矿场燃料消耗比例(10.0%~15.0%)[20-22],说明实验结果准确可靠。

表1 燃料沉积量实验结果Table 1 The experimental results of fuel deposit rate

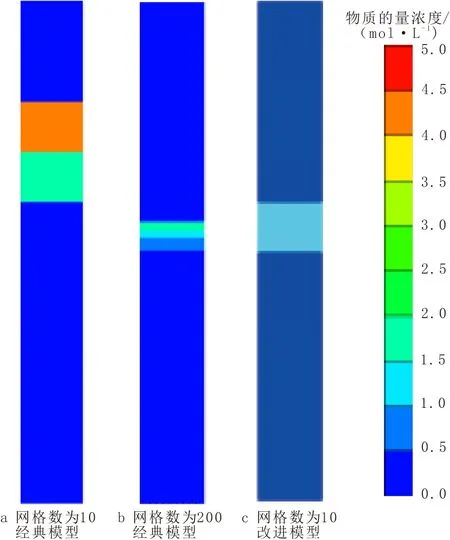

4 改进数值模拟模型的建立

根据改进的数值模拟方程和锦州23-2稠油燃烧沉积量的测定结果,将模型设置为稠油、可动油、碳、二氧化碳、氧气和水6个反应组分,其中,可动油不参加高温氧化反应。根据热重分析仪的实验结果和不同区间稠油氧化的认识,确定裂解反应的方程式系数、平均活化能、平均指前因子和吸、放热量(表2)。

表2 改进模型化学反应参数拟合结果Table 2 The fitting results of the chemical reaction parameters of the improved model

为了验证改进后反应式的合理性,对比不同模

型下经典方程和改进方程模拟效果,并对模拟运算时间进行统计。数值模拟软件采用商业软件CMG,加密网格大小为计算机能够进行收敛计算的极值。

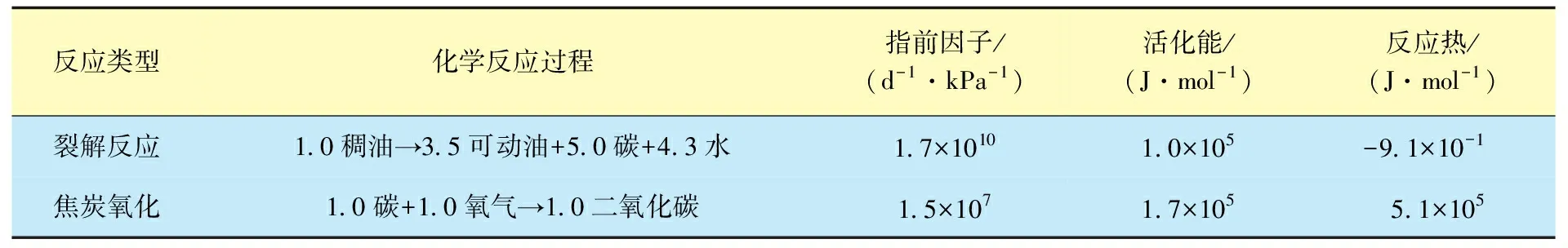

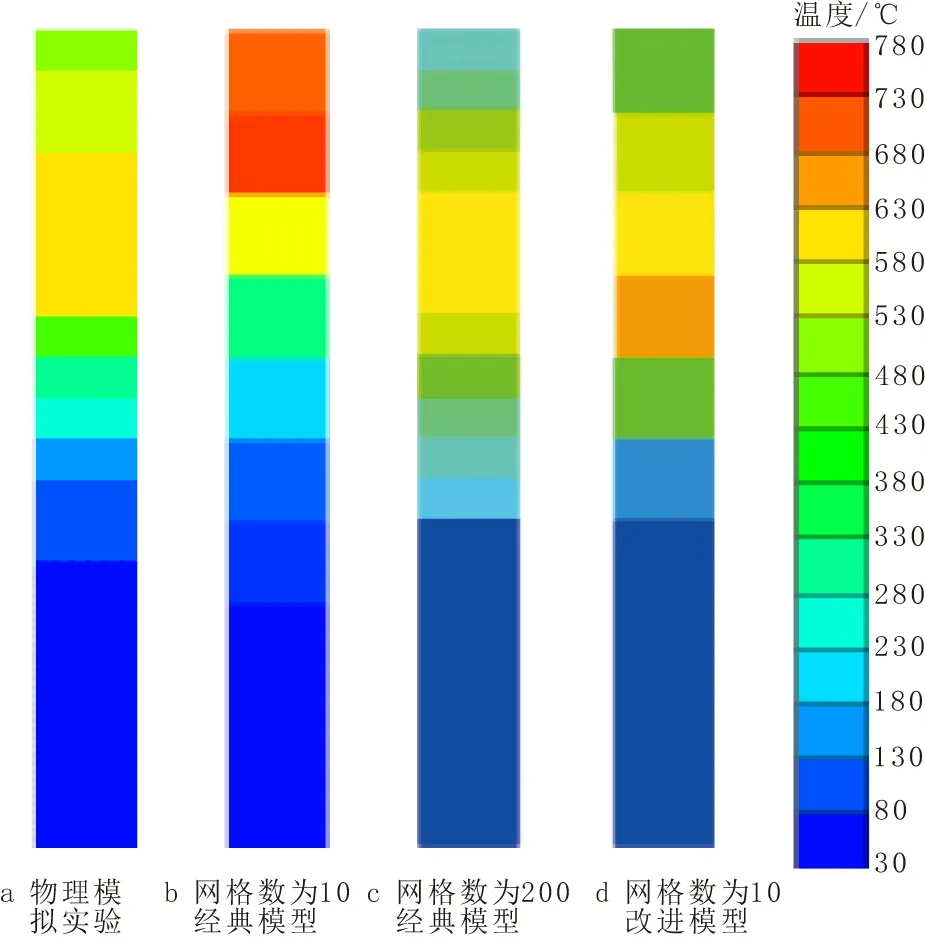

(1) 一维燃烧管实验。图4为同一时刻1 m长的燃烧管实验和不同网格数、不同反应式的模型温度,图5为焦炭物质的量浓度。由图4、5可知:网格数为10时经典模型会出现燃烧滞后、燃烧前缘温度过高的现象,这是由于焦炭的过量堆积导致;当网格数量提高至200时,模拟结果与真实实验数据较为接近。大网格的改进方程与物理实验、小网格经典模型结果几乎相同,尤其是前缘位置和温度较为准确。物理模拟实验驱油效率为85.7%,改进后的模型驱油效率为85.3%,吻合性高,验证了改进模型的准确性。

图4 不同数值模拟模型及燃烧管实验温度场Fig.4 The different numerical simulation models andexperimental temperature field of combustion tube

图5 不同数值模拟模型焦炭物质的量浓度场Fig.5 The concentration field of coke substances ofdifferent numerical simulation models

(2) 二维均质模型。根据锦州23-2油田实际储层流体参数(表3),建立五点法均质火驱模型,截取模型的1/4,对比网格加密(1 m×1 m)后的经典模型、粗化(10 m×10 m)的改进模型、粗化的经典模型在同一时刻的温度、焦炭含量、含油饱和度场(图6)。由图6可知:粗化网格的改进模型,与加密后的经典模型及物理模型属性场差异较小,能准确表征燃烧前缘位置、火线形态和峰值温度;焦炭分布呈哑铃状,可以观察到高饱和度油墙在注采井间两侧堆积,而粗化经典模型火线推进较慢,燃烧峰值较高、高温带较宽,其燃烧前缘附近有大量焦炭堆积,呈层状;含油饱和度均匀叠加分布,未向两侧扩展,可见明显的燃烧滞后现象。从运算时间来看,网格加密后的经典模型运行时间达到145 min,而改进模型运算时间仅为9 min,运算效率明显提升。

表3 锦州23-2油田储层、流体基本参数Table 3 The basic parameters of reservoirsand fluids in Jinzhou 23-2 Oilfield

(3) 三维非均质模型。为了研究火驱过程中气体超覆现象,截取锦州23-2油田真实矿场模型中某具有反韵律特征的储层(图7),研究不同模型温度和氧气在纵向上的含量分布。由图7可知,尽管避射了上1/3的储层,但2个模型依然显示出明显的空气超覆现象。粗化后(5.0 m×5.0 m×1.5 m)的改进模型和加密的(1.0 m×1.0 m×0.3 m)经典模型气腔发育形态、前缘推进温度、氧气含量基本一致。加密后的经典模型运算时间高达28 h,改进模型运算时间仅为25 min。模拟结果显示出了改进方程在矿场模型中应用的潜力。

综上所述,改进方程更真实地模拟了整个阶段结焦、燃烧过程,运算结果更为精确,运算速度大幅

度提高,更适应大型数值模拟。

5 结 论

(1) 经典火驱数值模拟方程组分多、转化关系复杂,受网格大小影响明显,网格越接近燃烧前缘,模拟结果越准确。反之,网格越大,焦炭沉积越多、反应峰值温度越高。

(2) 根据火驱机理,提出一种合理的、不受网格大小影响、基于燃料沉积角度的动力学模型。将稠油裂解产物划分为可动油、焦炭与水,仅焦炭参加高温氧化反应。改进的模型参加反应组分和组分间转化数量减少。

(3) 根据稠油的热失重规律,建立具有重复性和准确性的燃料沉积量测定方法,并根据实验结果建立改进的数值模拟方程。通过与真实结果和经典模型的对比,粗化后的改进火驱模型不仅结果准确,同时运算速度大大提高。