隔板长度对紧凑型高速磁力泵水力特性及叶轮径向力的影响

2021-12-06孔繁余钱文飞童凯汪家琼张坤

孔繁余,钱文飞,童凯,汪家琼,张坤

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

磁力泵具有完全无泄漏、耐腐蚀、寿命长等优点,被广泛应用于航空、石油、化工、医疗器械等领域[1-3].紧凑型高速磁力泵在偏离额定流量工况下运行时,会产生作用于叶轮表面的径向力,该力将引起密封环和轴套的迅速磨损,较大的径向力会使轴因疲劳而损坏.同时径向力是交变载荷,该力在泵运行时,使轴产生挠度,引起泵的振动噪声[4-6].

为满足工程对紧凑型高速磁力泵可靠性的要求,大流量高扬程的紧凑型高速磁力泵的平衡叶轮径向力问题备受重视.导叶虽然也能平衡径向力,但在设计过程中受到安装尺寸的限制,不适用于紧凑型磁力泵的设计.隔板不但是双蜗壳结构起平衡叶轮径向力的关键部件,还是优化叶轮流道流动的重要结构.不合理的隔板结构不仅不能起到平衡叶轮径向力的作用,而且还会产生危害,并影响泵的水力特性.故对于高速磁力泵隔板长度对平衡叶轮径向力的研究尤为重要,国内外众多学者针对双蜗壳泵对叶轮径向力的影响进行了研究[7-9].BARRIO等[10]利用CFD软件对离心泵的径向载荷进行计算,并与试验值对比,验证了数值计算方法的正确性.SONG 等[11]对双吸离心泵叶轮交错布置,研究发现叶轮上径向力矢量与交错角有关,交错布置可有效减小径向力波动幅值,并提出了一种预测特定交错角径向波动幅度的经验公式.刘建瑞等[12]对隔板位置进行了改进,与原双蜗壳式双吸离心泵额定点效率相比提高了7%,同时能够有效平衡叶轮的径向力,轴所受到的应力也最小.肖若富等[13]改进了隔板结构使得双蜗壳式双吸离心泵既保持了原有的水力特性,又减小了叶轮径向力.

以上研究对于将不同隔板长度应用在紧凑型高速磁力泵中鲜有涉及,由于紧凑型高速磁力泵整体尺寸小,受加工制造的限制,且保证泵的水力性能,故对蜗壳隔板长度进行研究以提高泵水力性能具有重要意义.文中通过改变隔板长度对紧凑型高速磁力泵内部流场进行数值计算,并采用方案四蜗壳加工实型样机进行试验,将试验值与计算结果作对比,研究隔板长度对紧凑型磁力泵外特性以及叶轮径向力的影响.

1 隔板设计

1.1 研究方案

隔板结构对双蜗壳泵外特性及径向力均具有一定的影响,其设计重点在于隔板的头部与尾部位置以及隔板曲线控制方程.根据理论分析与大量的试验数据表明,采用双蜗壳结构的泵隔板自隔舌处绕轴旋转与叶轮方向相反180°的设计对平衡径向力效果最为明显,该设计方法可使得蜗壳内产生对称的径向力,避免蜗壳外腔受到冲击.隔板与蜗壳在设计时均满足vur=const的规律,其曲线方程符合对数螺旋线,即

R=R3eφtan α3,

(1)

(2)

式中:R3为基圆半径;α3为叶轮出口稍后的绝对液流角;φ为蜗壳包角;b为蜗壳进口宽度;K2为速度系数,K2=vuR.

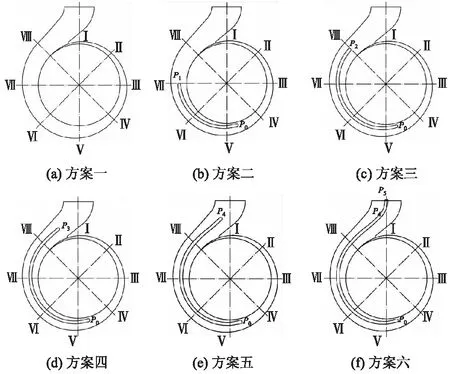

图1为6种蜗壳方案的水力图,其中方案一为无隔板的单蜗壳,其余方案隔板起始端位置固定,尾端位置分别位于蜗壳第七、八、九、十断面以及出口断面.取隔板厚度与蜗壳壁厚一致均为5 mm,6种蜗壳方案隔板弧度依次为0°,105.7°,150.7°,175.0°,187.4°,195.7°.各方案仅蜗壳结构不同,其余部件均完全一致.对不同蜗壳方案下的紧凑型高速磁力泵进行数值模拟,对比采用不同蜗壳方案的泵内部流动与外特性情况,并进行后续试验验证.

图1 6种蜗壳方案水力图

1.2 计算模型

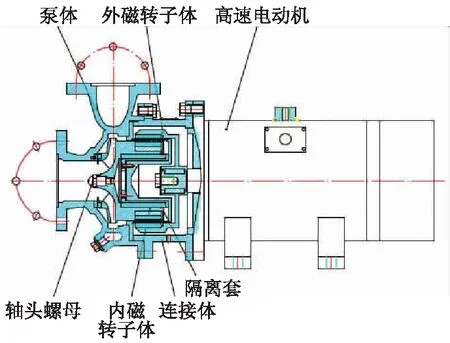

紧凑型高速磁力泵的设计性能参数分别为流量Qd= 30 m3/h, 扬程Hd= 130 m, 转速n= 7 800 r/min, 比转数ns=67.5;几何参数分别为泵进口直径Ds=65 mm,出口直径Dd=50 mm,叶轮出口直径D2= 128 mm,叶片数Z=5.紧凑型磁力泵机组结构如图2所示.

图2 紧凑型磁力泵结构示意图

1.3 网格划分与边界条件设置

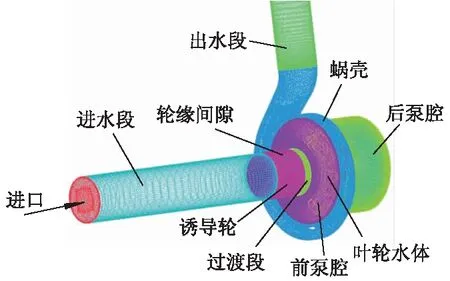

紧凑型高速磁力泵全流场水体流域包含进口延长段、诱导轮水体、轮缘间隙、过渡段、叶轮水体、前、后泵腔水体、蜗壳水体、出口延长段,泵全流场计算域如图3所示.

图3 全流场计算域网格

由于诱导轮几何结构复杂,故采用四面体网格划分,其余计算域均采用六面体结构化网格划分,并对计算域流体边界层进行网格加密.

湍流模型采用标准k-ε方程,进口边界条件设为101 kPa,出口边界条件设为质量流量出口,一般通过改变泵出口流量模拟泵的不同工况.与旋转域接触的壁面设为旋转壁面,并假设壁面光滑,给定无滑移边界条件.对紧凑型磁力泵全流域进行不同网格数量的划分,以额定流量点下泵扬程和效率作为网格无关性的检验指标,最终选取总网格数为2 467 490的全流场网格进行计算.

2 流场分析

2.1 内流场对比

图4为各蜗壳方案在额定流量工况下中截面的压力分布,可以看出:加入隔板后,因泵内液体与隔板发生冲击,使隔板起始段压力突增,采用双蜗壳结构的泵效率低于单蜗壳结构;方案一叶轮内压力分布不均匀,隔舌位置处周向压力明显升高;对于方案二、三和四,随着隔板长度增大,叶轮周向压力分布逐渐均匀,叶轮内压力分布基本保持不变;随着隔板长度增大,隔板内外侧隔腔流体压差逐渐升高,其压差层级明显变大.

图4 额定流量工况下不同蜗壳方案泵中截面压力分布

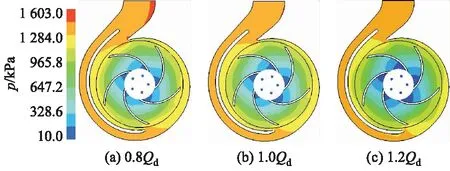

图5为不同流量工况下方案四泵中截面压力分布,可以看出:随着流量增大,叶轮内压力分布趋向均匀,蜗壳流道内压力对称分布情况改善,隔舌两侧压力差减小;蜗壳出口静压最大值和静压最大区域逐渐减小,这说明增大流量有利于泵稳定运行;在大流量工况下,隔板长度增大至方案四后对叶轮周向压力分布情况基本无影响.

图5 不同工况下方案四泵中截面压力分布

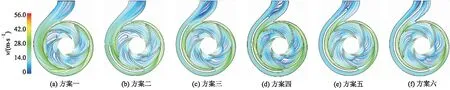

图6为额定流量工况下各方案泵中截面流线分布,可以看出:增大隔板长度可使叶轮内流体流动逐渐稳定,但在隔板尾端出现流动紊乱现象,这将造成一定的水力损失;方案五和六中,叶轮内流体流动平稳,隔板尾端的流动紊乱程度减弱.

图6 额定工况下各方案泵中截面流线分布

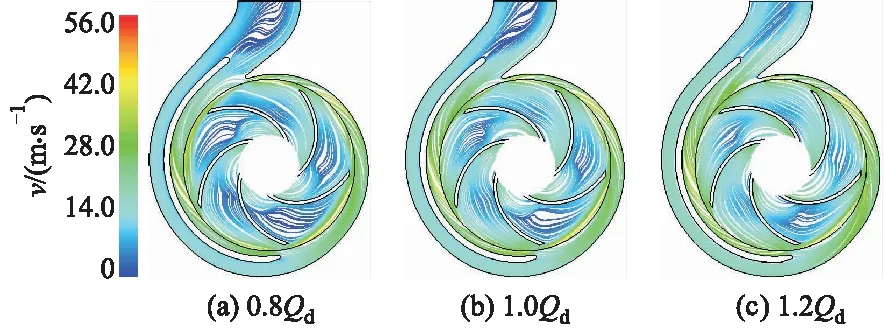

图7为不同流量工况下方案四泵中截面流线分布,可以看出,随着流量增大,流道内流动分散与不规则运动程度都有所降低.

图7 不同工况下方案四泵中截面流线分布

2.2 各方案外特性对比分析

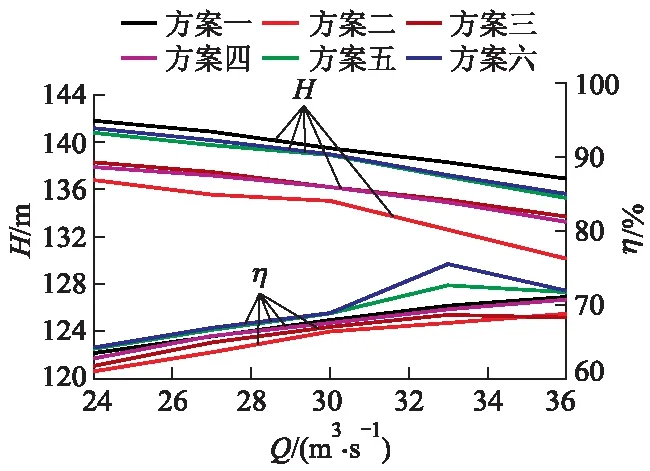

图8为不同蜗壳方案时泵数值计算得到的性能曲线.

图8 不同蜗壳下的泵水力特性曲线

由图8可以看出:采用双蜗壳结构对泵扬程具有一定的影响,采用方案一单蜗壳结构的泵扬程在全流量工况下均为最高值;随着隔板长度增大,泵扬程提高,流量大小对扬程变化趋势不变;在双蜗壳泵中,增大隔板长度对泵内流动紊乱程度有所缓解;效率的变化规律与扬程基本相同,总体上,方案二、三的效率低于方案一,方案四与方案一基本相同,方案五、六略高于方案一;隔板长度合理的增大对紧凑型磁力泵的水力效率有一定的提高.

2.3 叶轮径向力对比分析

2.3.1 求解设置

应用计算流体动力学软件ANSYS-CFX对泵内流场进行非定常数值计算.采用标准k-ε湍流模型,动静交界面选用“Transient Rotor Stator”.叶轮旋转3°所需时间步长为6.410 26×10-5s,旋转1周需120步,设置叶轮在非定常计算中共旋转10圈,所需总时间为0.076 923 s.为保证计算结果的稳定性,取第9—10圈的计算结果进行分析.

2.3.2 径向力结果分析

为方便提取叶片表面上的径向力,将流体作用在叶片表面上的力分解为水平x方向与竖直y方向,并提取分力Fx和Fy,则径向力合力大小为

(3)

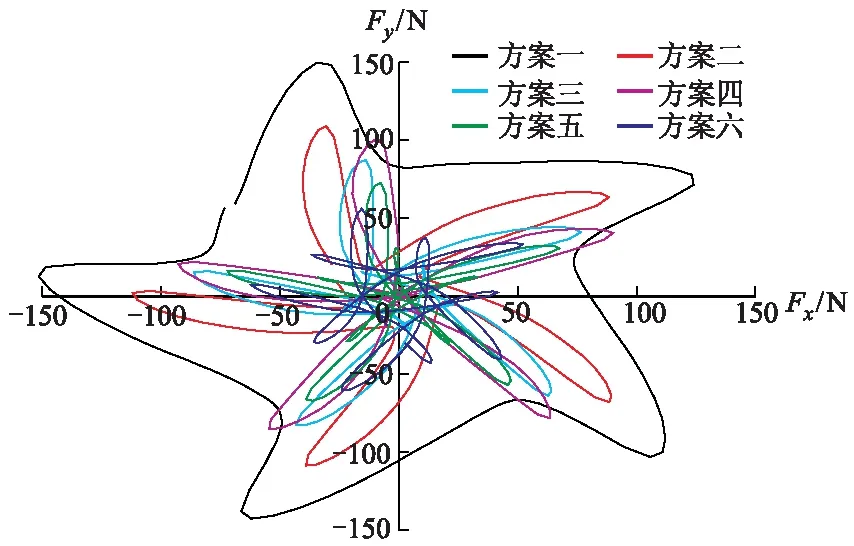

图9为叶轮在额定流量工况下旋转1个周期内蜗壳采用不同方案的泵叶轮表面径向力矢量分布,可以看出:单蜗壳结构方案一的叶轮径向力在x,y方向的最大分量分别为152.3,149.8 N,远大于双蜗壳结构的其他方案;随着隔板长度增大,叶轮径向力逐渐减小,方案三至方案六的叶轮径向力平衡效果较为明显.

图9 额定流量下不同方案叶轮径向力对比

考虑到实际加工制造,由于方案五和六的隔板长度过大,加工困难,选用方案四双蜗壳结构作为制造对象.图10为方案四双蜗壳结构在不同流量工况下的泵叶轮径向力矢量分布,可以看出:不同流量工况下都出现与叶片数相等的5个径向力波峰;额定流量下叶轮径向力分布较大,其次为小流量,而大流量工况下径向力分布最小.

图10 不同流量下方案四蜗壳径向力分布

2.4 样机试验

2.4.1 试验台介绍

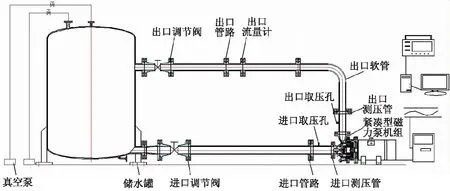

为验证数值计算方法的可靠性,采用闭式试验台对方案四实型样机进行性能试验.在泵进口和出口法兰处各安装1个压力传感器,通过调节出口阀以控制运行工况,测量输入电流实现测功率.试验台示意图如图11所示.

图11 试验台示意图

2.4.2 试验结果分析

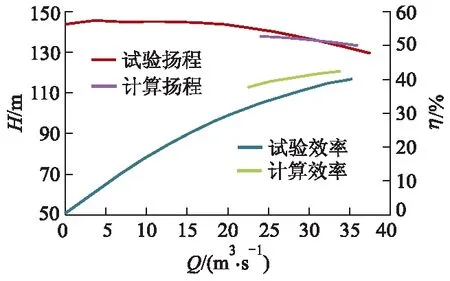

试验中,泵机组由零流量一直运行至最大流量,利用计算机数据采集及处理系统分析得到泵性能曲线,如图12所示.

由图12可以看出:在额定流量(Qd=30 m3/h)工况下,泵的计算扬程为136.30 m,试验扬程为135.93 m,相对偏差小于1%;在偏离工况下,数值计算结果与试验结果偏差均小于4%,这表明数值计算结果是可信的.

图12 泵试验外特性曲线

泵在额定流量工况下的机组效率约为39%,这是因为包含了电动机和磁力传动部分的效率,而图8仅为泵的水力效率.紧凑型磁力泵在试验台长达1 000 h运转,工作平稳,拆检转子推力轴承无磨损痕迹,测量磨损量几乎为0,表明泵的轴向力得到很好平衡.

3 结 论

1) 紧凑型高速磁力泵采用有隔板的双蜗壳方案时叶轮径向力明显减小,随着隔板长度增大,叶轮径向力不断减小,采用双蜗壳结构有利于平衡叶轮径向力.根据计算与试验结果,建议隔板弧度尽量大于180°,可有效平衡径向力.

2) 比对数值计算和试验结果表明,单蜗壳泵在各流量工况下扬程较高,采用有隔板的双蜗壳泵时,随着隔板长度增大泵扬程逐渐增大,泵效率有所提高,而无隔板的单蜗壳泵效率与隔板弧度为180°的双蜗壳泵相近.当隔板弧度大于180°时,泵内流动得到一定改善,叶轮附近流体以及叶轮周向压力呈对称分布,径向力得到很好的平衡.