耐高温复合材料在火星探测器着陆器减速伞筒盖结构上的应用

2021-12-04刘阳同殷永霞孙东华

刘阳同 殷永霞 孙东华

(北京空间机电研究所,北京 100076)

0 引言

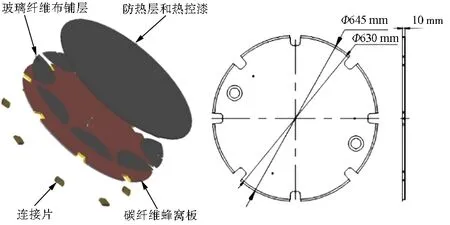

筒盖是火星探测器着陆巡视器伞系减速分系统弹伞筒的重要组成部分,其主要功能是对降落伞进行密封和热防护,并在着陆器动力下降段弹射拉出减速伞,进而降低着陆巡视器速度,稳定着陆器姿态。筒盖厚10 mm,最大直径645 mm,主体结构采用碳纤维复合材料蒙皮∕铝蜂窝夹层结构形式一体成型,外侧边缘8处开口用室温胶黏剂粘贴玻璃纤维布和铝合金连接片,整体喷涂防热层和热控漆(结构形式和产品实物见图1、图2)。筒盖与弹伞筒要有足够的连接强度,同时又不能太强,因为要保证能够顺利被伞包顶开。

图1 筒盖结构形式Fig.1 Structure of the cylinder cover

图2 筒盖产品实物Fig.2 Physical product of the cylinder cover

从地面研制到发射,筒盖跟随探测器经过空间飞行最终到达火星,经历存储环境、近地环境、行星际环境和火星环境[1],其上使用的树脂和胶黏剂也将伴随经历各种相关环境因素作用。当前太空器结构制造普遍使用的环氧树脂具有工艺性好、耐腐蚀、力学性能高及韧性好等特点,可在130 ℃以下长期使用。随着深空探测任务带来的设计要求的提高,环氧树脂和胶黏剂耐温性已不能满足本任务的使用要求。聚酰亚胺树脂可以在280~450℃的温度范围内长期使用,但其工艺性明显低于环氧树脂[2]。综合考虑下,可在175~230 ℃长期使用的双马树脂复合材料成为更优选择,其在美国F-22、F-35等先进航空器结构上已有大量应用。在这个背景下,北京空间机电研究所复合材料专业经过一系列新型材料体系应用技术研究和工艺验证,成功采用新型的耐高温双马树脂体系代替环氧树脂,辅以新型耐高温胶黏剂,将筒盖的使用温度提高到200 ℃,该产品已用于“天问一号”火星探测器[3]。

本文以筒盖结构用耐高温树脂和胶黏剂应用研究为背景,分别研究树脂和胶黏剂的匹配性、T300∕双马树脂复合材料和蜂窝夹层结构的力学性能、耐空间环境性能,并研发制品的成型工艺。

1 实验

1.1 原材料

QY8911 双马来酰亚胺树脂(a 状态),中航复合材料有限公司;T300-3k碳纤维;J-168-1室温固化胶黏剂、J-245C 改性氰酸酯胶膜、J-245D2改性氰酸酯泡沫胶,黑龙江省科学院石油化学研究院;LF2Y 防锈铝蜂窝,西安雅西复合材料有限责任公司。

1.2 性能指标要求

根据任务环境条件提出的筒盖原材料性能及产品设计指标要求如表1所示。

表1 筒盖原材料及产品设计性能指标要求Tab.1 Raw material/product performance requirements of the cylinder cover

此外,经历温度交变、辐照等空间环境模拟试验后,原材料及产品的力学性能保持率应高于80%,确保筒盖的耐空间环境性能。

1.3 试样制备

1.3.1 胶黏剂力学性能试样

利用J-168-1胶黏剂制备拉伸剪切试样,利用J-245C 胶膜制备拉伸剪切试样、90°剥离强度试样,利用J-245D2泡沫胶制备管剪试样。

1.3.2 T300/QY8911无纬布

选用日本东丽T300-3k 高强碳纤维和QY8911双马树脂分别作为增强材料和树脂基体,采用湿法辊筒式排布法,制备面密度(106±3)g∕m2、含胶量(38±3)%、挥发分含量≤2%、厚度0.1 mm 的预浸无纬布,确保纤维丝束均匀,无间隙。

1.3.3 T300/QY8911复合材料单向板

将制备得到的0.1mm 厚T300∕QY8911预浸无纬布裁剪成尺寸为500 mm×500 mm 的单向布,参照Q∕WB150-2002《碳纤维∕环氧树脂复合材料层合板制备工艺规范》手工铺层,确保纤维角度偏差不超过±1°,采用真空袋-热压罐法制备厚度为2 mm 的单向板坯料。脱模后按照力学性能测试标准将单向板坯料加工成测试用的标准试件。

1.3.4 T300/QY8911面板-铝蜂窝夹层结构试件

将厚度为0.1 mm的T300∕QY8911无纬布预浸料按照[0°∕+60°∕-60°]s裁剪铺层为600 mm×700 mm的层合板,共6层,采用真空袋-热压罐法固化成型。出炉修整好的碳面板经表面处理后贴J-245C胶膜,装配铝蜂窝封装,采用真空袋-热压罐法固化成型。脱模后按照力学性能测试标准加工成测试用的标准试件。

1.4 性能测试

1.4.1 J-168-1、J-245胶黏剂力学性能

按照表2所示测试项目和测试标准,分别在室温、-135 和200 ℃环境条件下开展J-168-1、J-245 胶黏剂的力学性能测试。

表2 J-168-1、J-245胶黏剂的力学性能测试项目及标准Tab.2 Mechanical properties test and standard of J-168-1,J-245

1.4.2 T300/QY8911复合材料单向板性能

T300∕QY8911复合材料单向板0°拉伸强度和模量按照《定向纤维增强聚合物基复合材料拉伸性能试验方法》(GB∕T3354-2014)测试;弯曲强度、弯曲模量按照《定向纤维增强聚合物基复合材料弯曲性能试验方法》(GB3356-2014)测试;层间剪切强度按照《纤维增强塑料短梁法测定层间剪切强度》(JC∕T773-2010)测试。

1.4.3 T300/QY8911面板-铝蜂窝夹层结构性能

蜂窝夹层结构的平面压缩强度按照《胶接铝蜂窝夹层结构和芯子平面压缩性能试验方法》(GJB 130.5—86)测试;弯曲强度和弯曲模量按照《胶接铝蜂窝夹层结构弯曲性能试验方法》(GJB 130.9—86)测试。

1.4.4 耐空间环境性能

胶黏剂、T300∕QY8911复合材料单向板和蜂窝夹层结构的耐空间环境性能测试包含三项:(1)耐带电粒子辐照,测试条件为总吸收剂量1×106rad(Si),模拟源为γ 射线源(60Co);(2)高低温交变,温度范围在-135~+135 ℃,最高和最低温度保持4 h,循环25.5次,最后一上升循环升温至200 ℃;(3)真空放气性能,参照《真空中材料挥发性能测试方法》(QJ1588-88)测试。试验完成后,按照上述各试样力学性能测试标准测试其经空间环境模拟实验后的室温力学性能,并评估力学性能保持水平。

2 结果与讨论

2.1 J-168-1、J-245胶黏剂力学及耐空间环境性能

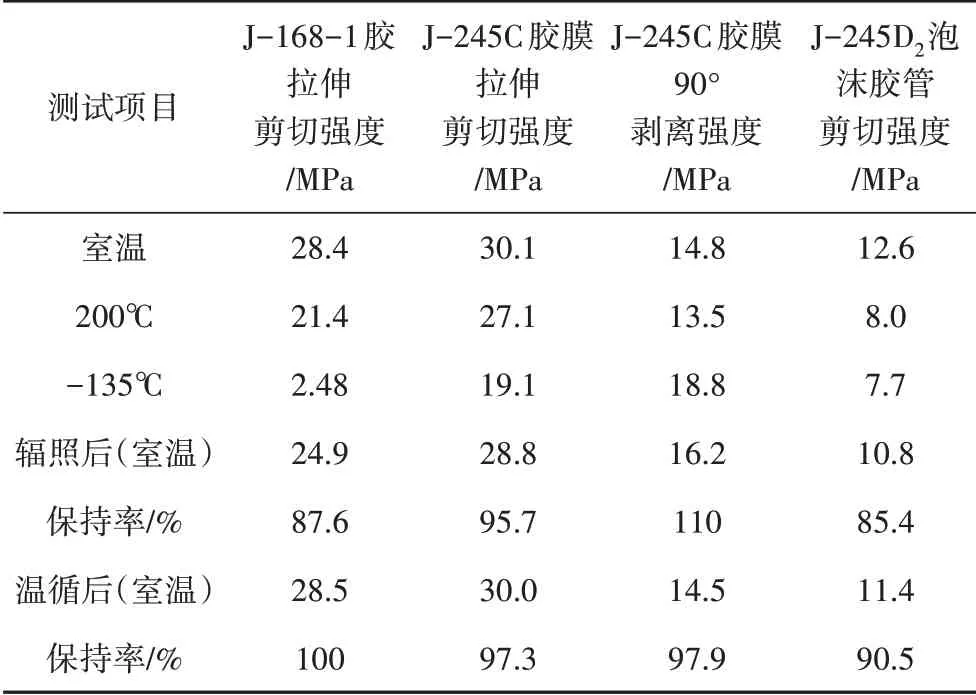

表3 为J-168-1、J-245 胶黏剂力学性能测试结果,可见胶黏剂各项性能均满足指标要求,经带电粒子辐照试验后两种胶黏剂的力学性能略有下降,但力学性能保持率均高于80%;经温度循环试验后两种胶黏剂的力学性能保持率均高于90%。

表3 J-168-1、J-245胶黏剂力学性能及耐空间环境性能Tab.3 Mechanical properties/space environment resistance properties of J-168-1,J-245

J-168-1胶黏剂与当前航天器常用的J-133胶黏剂相比黏度略大,这对于提高结构的胶接性能是有帮助的;该胶黏剂各组分在室温下充分混合0.5 h 黏度随时间明显增加,适用期满足操作要求。

经历辐照后,J-245C胶膜90°剥离强度出现一定程度的提高,这是由于胶黏剂在受辐照后发生交联反应,导致聚合物形成三维网状结构,物理表现为胶黏剂的拉伸弹性模量和硬度增加[4]。

2.2 T300/QY8911 复合材料单向板力学及耐空间环境性能

单向板制备过程中发现,QY8911双马树脂胶液密度在0.95~0.96 g∕mL时制备的无纬布含胶量可以达到40%左右,同时无纬布的外观质量较好,通过铺贴试验发现无纬布粘性较好,易于铺贴。制备得到的2 mm单向板试件表面平整、无翘曲,厚度均匀(1.9~2.1 mm)。观察抛开后的试件发现内部质量良好、致密,无气泡和孔隙,质量法测试其纤维体积分数为60.8%~62.1%。

表4 为T300∕QY8911 复合材料单向板力学性能和经空间环境试验后的性能。由此可见,T300∕QY8911 复合材料单向板的0°拉伸强度、模量、弯曲模量、层间剪切强度均高于设计指标要求。空间环境对树脂基体的影响较大,因此选取弯曲性能和层间剪切性能两项测试项目来考核空间环境试验前后的室温复合材料力学性能的变化,并从结果来看,经历空间环境试验后复合材料的力学性能保持率均高于90%,满足使用指标要求。

表4 T300/QY8911复合材料单向板力学性能Tab.4 Mechanical properties of T300/QY8911 CFRP unidirectional laminates

对于试样的弯曲性能来说,由于复合材料整体受辐照、温循后变硬、变脆及层间粘接性能下降,因此,弯曲强度有所增加而模量有所下降。对于试样的层间剪切强度来说,由于辐照、温循后试样脆性增加,使复合材料的层间粘接较易破坏,进而导致层间剪切强度略有下降,但降幅极小。

2.3 蜂窝夹层结构力学性能及耐空间环境性能

表5 为T300∕QY8911 面板-铝蜂窝夹层结构力学性能和经空间环境试验后的性能。由于蜂窝夹层结构的平压强度由蜂窝芯子的规格决定,经历空间环境试验后的性能基本不变,满足指标要求。蜂窝夹层结构的弯曲刚度和剪切刚度可以直观反映T300∕QY8911 复合材料与J-245C 胶膜的适用匹配性,从测试结果可以看出,力学性能与同类型产品基本一致,经历空间环境试验后的力学性能保持率也均高于80%,满足使用指标要求。

表5 蜂窝夹层结构力学性能Tab.5 Mechanical properties of honeycomb sandwich structure

2.4 复合材料真空放气性能

表6为胶黏剂及T300/QY8911复合材料单向板真空放气性能。从表6可以看出J-168-1胶黏剂、J-245系列胶黏剂和T300∕QY8911复合材料总的质量损失、可凝挥发物含量和水蒸汽回收率均满足指标要求,表明胶黏剂和复合材料在真空条件下有一定质量损失,这是复合材料制备时残留的微量有机溶剂和在空气中吸附的水分在真空中挥发导致的[5]。

表6 胶黏剂及T300/QY8911复合材料单向板真空放气性能1)Tab.6 Vacuum performance of adhesive and T300/QY8911 CFRP unidirectional laminates

3 结论

(1)T300∕QY8911无纬布裁剪、铺层、模压等工艺可行性良好,复合材料层合板制备工艺性良好。

(2)胶黏剂的可操作性良好,各项性能测试结果均满足设计要求,与QY8911 双马树脂的耐温匹配性良好,可以用于耐高温航天器结构复合材料成型。

(3)筒盖蜂窝夹层结构的成型工艺可行性良好,力学性能稳定,耐高温、耐空间环境性良好,最高瞬时使用温度可达200 ℃,满足火星探测任务各阶段的环境和力学性能要求,对后续型号任务的材料及工艺制定提供了良好选择。