B含量对(AlSiTiCrNbVBx)N薄膜微观结构与性能影响

2021-11-30张军鹏徐大鹏苏霖深房晓彤邵文婷

张军鹏,徐大鹏,苏霖深,房晓彤,邵文婷

(西安工业大学 材料与化工学院,西安 710021)

近年来,随着航空航天、微电子信息等领域的不断发展,促进了材料不断更新迭代。其中,合金体系在发展过程中扮演着至关重要的角色。由1种或2种元素为主元组成的传统合金,通过添加部分合金化元素,从而改善合金的某些性能[1]。2004年,文献[2]突破传统合金设计理念,提出了高熵合金(High Entropy Alloy,HEA)。该合金由5~13种元素组成,每种元素原子数分数在5%~35%之间,没有主要元素和次要元素之分。高熵合金的高熵效应、晶格畸变效应、迟滞扩散效应和“鸡尾酒”效应[3]使其在结构上表现为体心立方结构(BCC)、面心立方结构(FCC)、BCC+FCC或纳米晶结构,甚至形成非晶结构[4-6]。在性能上具有高强度、硬度,优异的耐腐蚀性,耐磨性,耐高温氧化性及抗辐照性等[7-10]优异性能。

高熵合金独特的综合性能迅速得到了学者们的广泛关注。传统的氮化物涂层仅仅具有某些单一性能,如较高的硬度、良好的耐磨性等,这些单一性能的提升并不能有效改善零部件的缺陷[11],而高熵合金薄膜和高熵合金氮化物薄膜具有高熵合金块体相同优异的性能。文献[12]发现AlCoCrCu0.5FeNi涂层随着溅射功率的增加,晶粒尺寸和表面粗糙度逐渐增加。文献[13]发现(AlCrNbSiTiV) N涂层相结构为FCC,膜层均匀且致密。文献[14]发现VAlTiCrSi涂层具有小的腐蚀电流密度、大的腐蚀电压和较宽的钝化区域。文献[15]制备了AlBCrSiTi氮化物薄膜,发现在700 ℃下真空退火2 h,可以保持非晶结构且仍然具有优异的热稳定性。与传统的氮化物薄膜相比,高熵合金氮化物薄膜具有更加优异的性能和更加广泛的应用,如刀具涂层、航空航天硬质涂层。

B元素的二元硼化物硬度明显高于N元素的二元氮化物硬度[16]。同时,立方氮化硼(c-BN)硬度仅次于金刚石,若可在高熵合金氮化物薄膜中上形成c-BN,则可以进一步提升高熵合金氮化物薄膜的硬度。故文中在文献[9]研究体系中引入B元素并结合磁控溅射技术,溅射率高、薄膜结构紧凑致密、膜基结合力好、性能和厚度可通过调整工艺参数进行控制等特点,制备(AlSiTiCrNbVBx)N薄膜并研究其微观结构和力学性能。

1 实验材料及方法

1.1 实验材料

选用纯度为99.9%的Al、Si、Ti、Cr、Nb、V元素,使用WK-II非自耗型真空电弧熔炼炉,将其反复熔炼至少5次以上,从而保证铸锭成分的均匀性。使用电火花线切割将形状不规则的铸锭切割成直径∅60 mm×5 mm的圆饼。因B元素属性活泼且脆性较大,难以与其他元素进行很好的混合熔炼。采用放电等离子烧结技术,将纯度为99.9%的B粉通过加热加压作用制成直径∅10 mm×2 mm的饼状并将其镶嵌在AlSiTiCrNbV合金靶材的溅射环道中,通过调整B靶数量调控薄膜中的B元素的含量。靶材采用镶嵌设计可以克服B元素难以与Al、Si、Ti、Cr、Nb、V元素混合熔炼,同时避免了靶材复杂的制作过程。考虑到溅射时的对称性与均匀性,故在AlSiTiCrNbV合金靶材中镶嵌B靶数量分别为0、2、3、4,并将其分别命名为B0、B2、B3、B4。图1为B靶和AlSiTiCrNbV合金靶材镶嵌示意图。选用单晶Si(100)作为基底。沉积之前,将其依次放置在丙酮、无水乙醇和去离子水中分别超声清洗10 min,从而去除表面杂质。

图1 B靶与AlSiTiCrNbV靶镶嵌示意图Fig.1 Schematic diagram of the mosaic of B target and AlSiTiCrNbV target

1.2 实验方法

使用MSP-400B型磁控溅射仪制备(AlSiTiCrNbVBx)N薄膜。其本底气压为2.0×10-3Pa,工作气压为0.74 Pa,总气流量为40 sccm,射频功率为200 W,负偏压为200 V,基底温度为200 ℃,靶材与基底之间距离为9.5 cm。同时转台以5 r·min-1匀速旋转,从而保证膜层成分的均匀性。在沉积之前,以200 W对靶材表面进行溅射清洗,清除表面氧化物及污染物,清洗时间为20 min。随后,在基底上施加400 V负偏压,利用辉光放电对基底进行最后一次清洗,刻蚀清洗时间为20 min。具体工艺参数见表1。

采用布鲁克D2 X射线衍射仪(XRD)分析薄膜的物相结构,其扫描步长为0.02°,扫描区域为20°~100°。通过场发射型扫描电子显微镜(FEI Quanta.400FEG)和能谱仪(EDS)对薄膜厚度、元素含量进行测试分析,通过原子力显微镜(AFM)对薄膜三维形貌及粗糙度进行测量分析。使用X射线光电子(XPS)对薄膜表面成分进行测试分析,测试前对薄膜表面刻蚀5 min,以去除薄膜表面的杂质。使用Agilent G200型纳米压痕测试仪对薄膜硬度进行测量。为减小基底硬度对薄膜硬度测量结果的影响,确保测量时压入深度为膜厚的1/10[17-18]。为了确保试验结果的准确性,选取5个不同位置的点进行测量,取平均值。

表1 (AlSiTiCrNbVBx)N薄膜工艺参数

2 结果与分析

2.1 (AlSiTiCrNbVBx)N薄膜结构与形貌分析

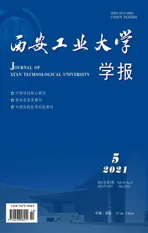

表2为不同数量B靶(AlSiTiCrNbVBx)N薄膜中B元素含量。

表2 不同数量B靶(AlSiTiCrNbVBx)N薄膜中B元素含量

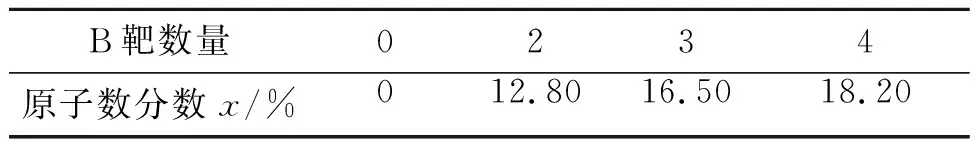

图2为不同数量B靶(AlSiTiCrNbVBx)N薄膜XRD图谱。由图2可知,无B时,在37°出现了非常强烈且峰宽很窄的(111)衍射峰,同时在43°出现了(200)衍射峰。与无B时薄膜的XRD图谱对比发现,B2时,(111)衍射峰出现略微的左移且衍射峰出现宽化,(200)衍射峰消失。由于少量B原子的固溶,薄膜晶格膨胀,引起衍射峰向小角度进行偏移[19]。当B3和B4时,在20°~40°之间出现了衍射峰非常宽的“鼓包”,即馒头峰。说明随着B含量的增加,(AlSiTiCrNbVBx)N薄膜呈非晶结构。

图2 不同数量B靶(AlSiTiCrNbVBx)N薄膜XRD图谱

其形成非晶态的主要原因有:① 高熵合金动力学上的迟滞扩散效应和结构上的晶格畸变效应降低了薄膜结晶需要的驱动力,使沉积原子扩散速率降低,促进了非晶结构的形成。如B、N与Nb、Ti等原子之间存在大的尺寸差异。② 磁控溅射技术具有冷却速度快等特点,因此可将薄膜的沉积过程看作“快速淬火”[15]。在这种情况下,沉积态的原子无法获得足够的能量生长和长大,因此在动力学上难以形成择优取向,进而有利于形成非晶结构。文献[20-21]对此现象进行了类似报道。

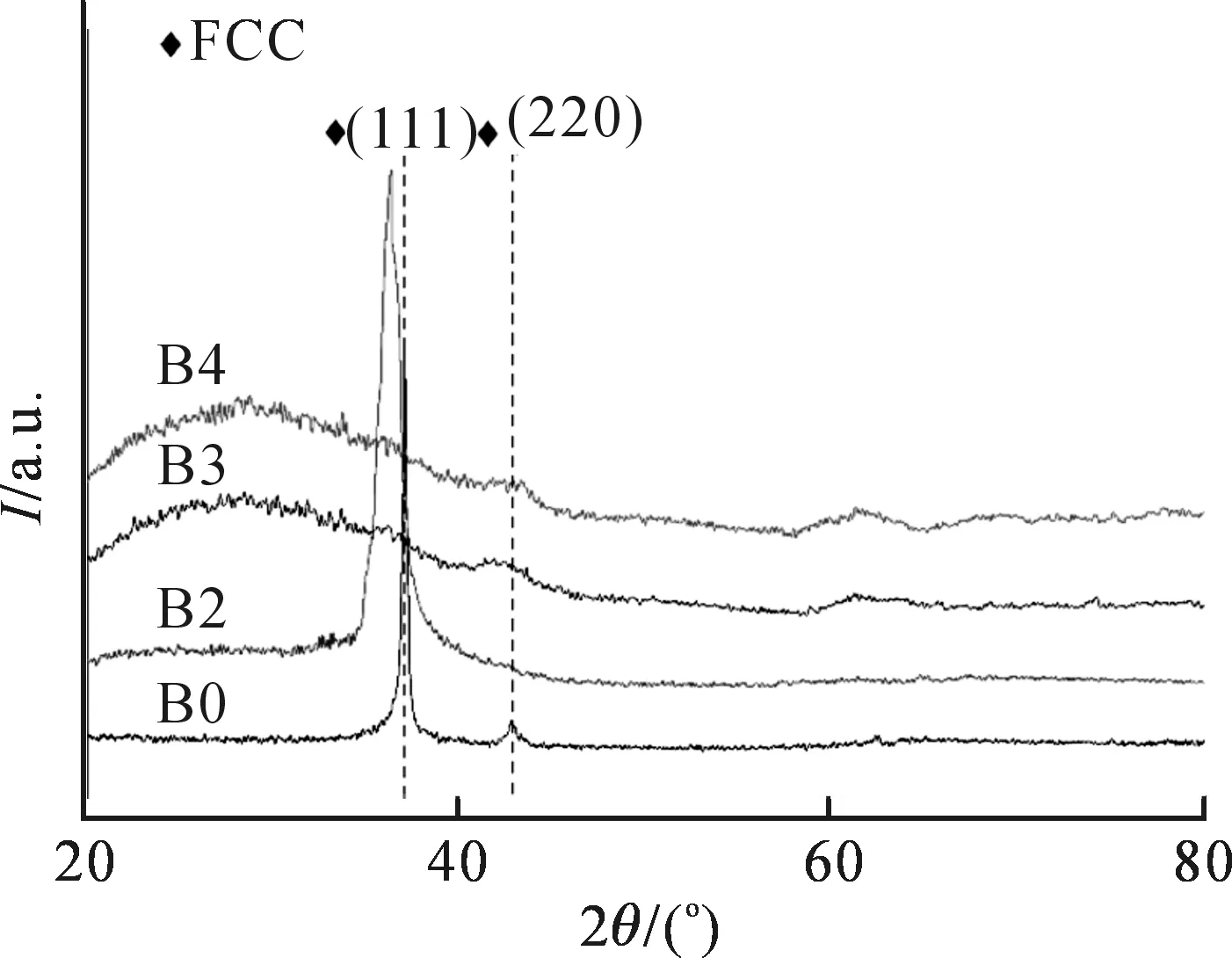

图3为不同数量B靶(AlSiTiCrNbVBx)N薄膜表面形貌。由图3可知,无B时,纳米颗粒尺寸在30 nm左右。B2和B3时,纳米颗粒尺寸在20 nm左右。同时,膜层表面出现了少量的团聚现象,从而破坏了薄膜的致密性和均匀性。B4时,纳米颗粒得到了进一步细化,使得薄膜的均匀性和致密性得到了进一步提高。由此可知,B元素有利于晶粒细化,文献[22-23]进行了类似报道。

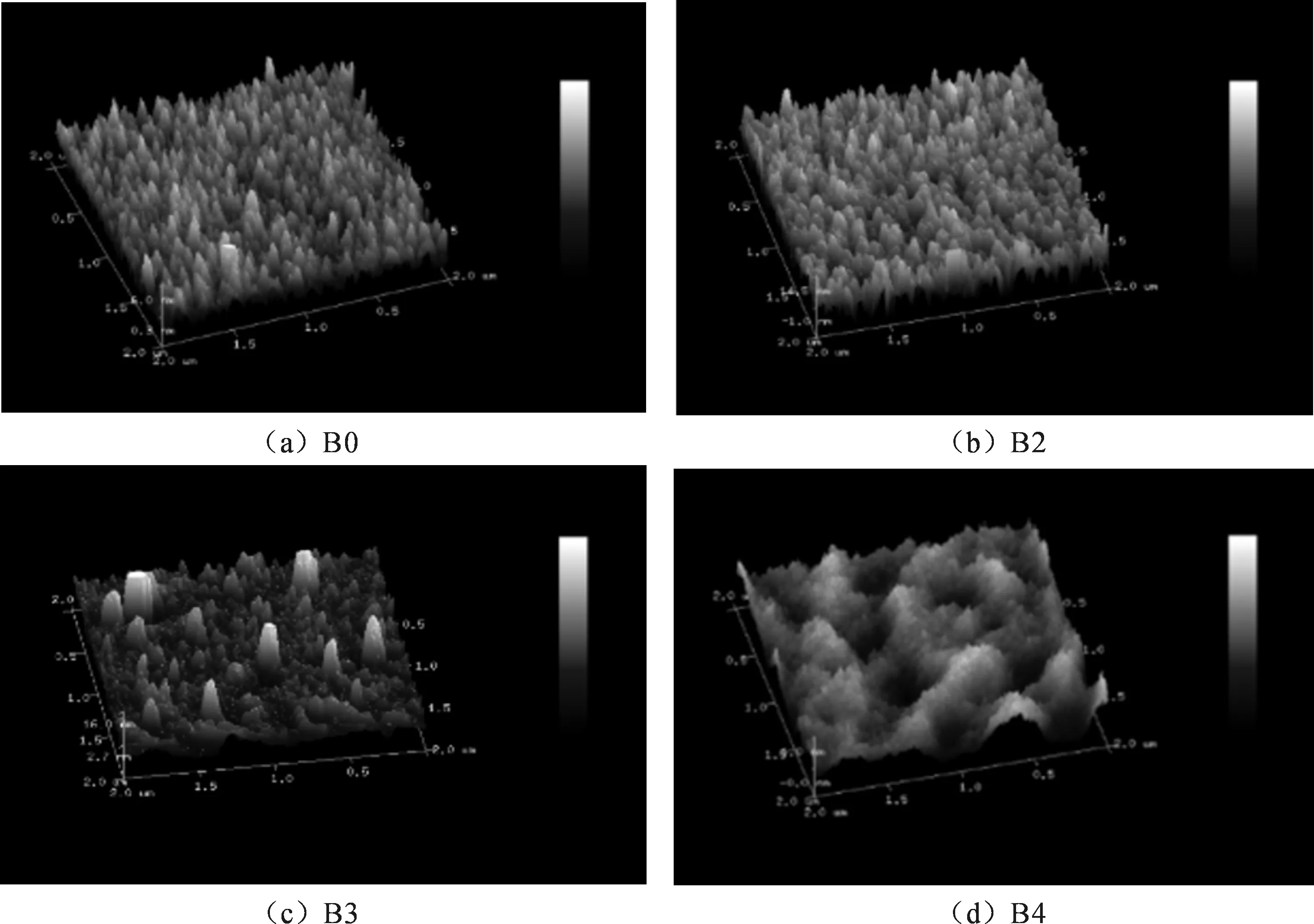

图4为不同数量B靶(AlSiTiCrNbVBx)N薄膜三维形貌。由图4可知,随着B靶数量的增加,薄膜颗粒尺寸出现了明显的降低。B0和B2薄膜表面存在着大量的颗粒,其表面粗糙度分别为3.45 nm,2.02 nm。B3薄膜仅能观察到尺寸较大的以及因团聚产生的大颗粒,其粗糙度为1.26 nm。B4薄膜形貌与前三者截然不同,表面光滑平整,呈现出“小山丘”状的形貌。已无法清晰观察到表面颗粒的大小,只能看出薄膜表面整体存在一定的上下起伏,其表面粗糙度为1.03 nm。

图3 不同数量B靶(AlSiTiCrNbVBx)N薄膜表面形貌

图4 不同数量B靶(AlSiTiCrNbVBx)N薄膜三维形貌

2.2 (AlSiTiCrNbVBx)N薄膜元素含量与XPS分析

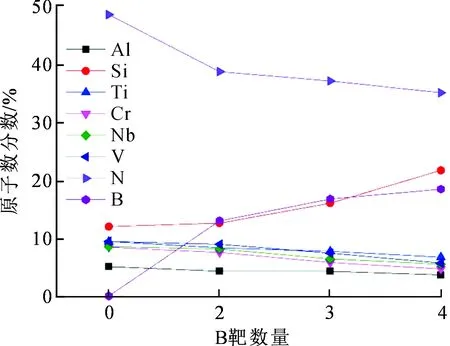

图5为不同数量B靶(AlSiTiCrNbVBx)N薄膜元素含量,图6为B4时(AlSiTiCrNbVB18.2)N薄膜元素EDS图谱。

由图5可知,Al、Si、Ti、Cr、Nb、V含量均呈现下降趋势。因Al元素熔点相对较低,在熔炼制备靶材过程中,会造成Al元素大量挥发,造成合金靶材中Al元素含量相对较低,进而引起薄膜中Al元素含量相对较低。B0时,N元素原子数分数接近50%,其为“饱和的氮化物”薄膜[24]。随着B靶数量的增加,N元素含量相对下降,但两者总和维持在50%~60 %。

图5 不同数量B靶(AlSiTiCrNbVBx)N薄膜元素含量

由此可知,B元素在溅射过程中参与了反应并形成了部分硼化物。其中(AlSiTiCrNbVBx)N薄膜中的Si元素含量变化趋势较为特殊,呈现递增趋势。其主要原因如下:使用磁控溅射技术制备的薄膜厚度较薄,在对薄膜进行EDS面扫描时,容易探测到基底Si,进而引起Si元素含量逐渐增加。选取B4薄膜进行EDS面扫描分析,由图6可知,各元素在薄膜中均匀分布,未出现成分偏析现象。

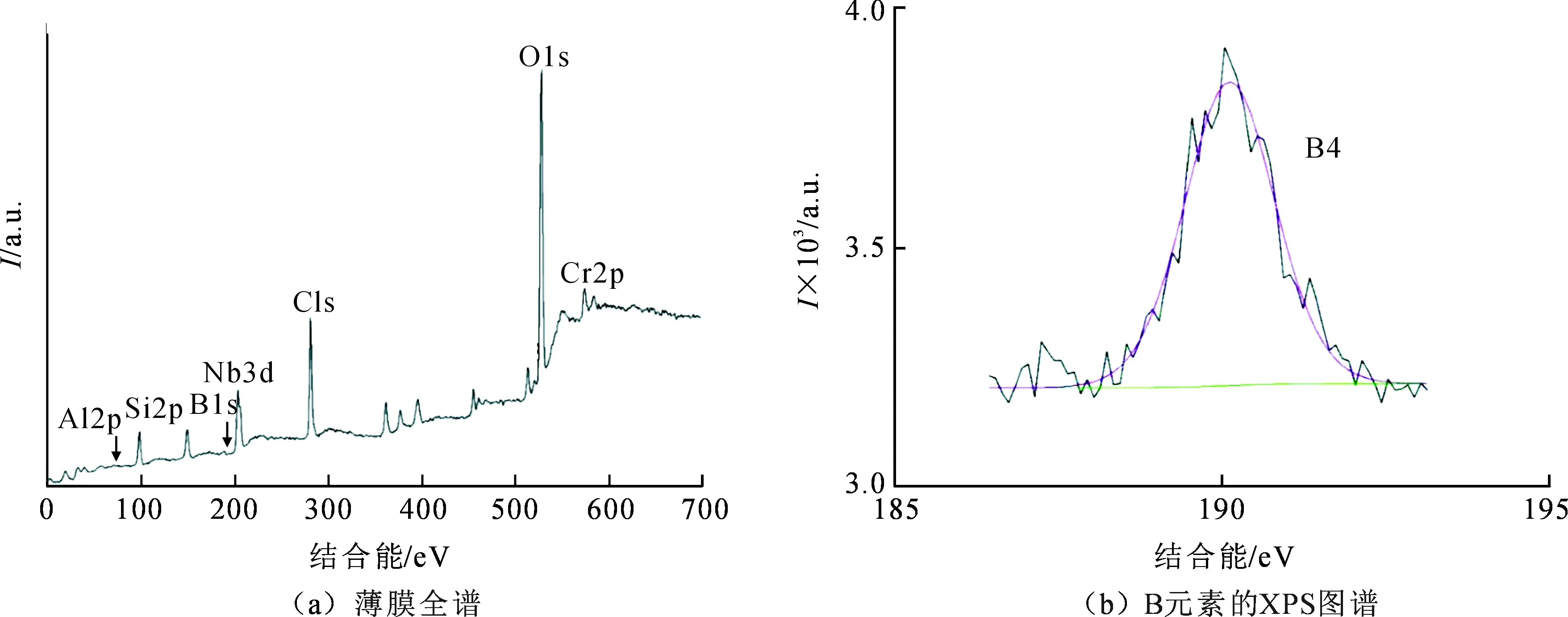

为了进一步确定(AlSiTiCrNbVBx)N薄膜中硼化物的存在形式,对B4薄膜进行XPS分析,如图7所示。

由图7(a)可知,Al、Si、Ti、Cr、Nb、V、B、N元素均参与了反应。由于腔室中存在部分残余氧气及样品较长时间的放置,薄膜表面发生氧化,引起氧含量增加。图7(b)为B4时制备的(AlSiTiCrNbVBx)N薄膜B元素的高分辨率图谱。对原始谱图进行分峰拟合处理得到一个主峰,其结合能为190.20 eV,对应c-BN的特征谱峰,表明(AlSiTiCrNbVBx)N薄膜中可能存在硼化物。

图6 (AlSiTiCrNbVB18.2)N薄膜元素EDS图谱

图7 (AlSiTiCrNbVB18.2)N高熵合金薄膜XPS图谱

2.3 (AlSiTiCrNbVBx)N薄膜沉积速率分析

图8为不同数量B靶(AlSiTiCrNbVBx)N薄膜沉积速率。

图8 不同数量B靶(AlSiTiCrNbVBx)N薄膜沉积速率

随着B靶数量的增加,薄膜沉积速率逐渐降低。无B时,沉积速率高达13.71 nm·min-1。B2时,沉积速率急剧下降,其值为11.73 nm·min-1。与B2相比,B3和B4的沉积速率下降较为缓慢。沉积速率降低的主要原因为:① 与AlSiTiCrNbV合金靶材组成元素的溅射产额相比,B元素的溅射产额较低;② 随着B靶数量的增加,其占溅射环道总面积发生相应的增大,从而降低了Al、Si、Ti、Cr、Nb、V各元素单位时间内的沉积速率,进而影响了薄膜整体的沉积速率;③ B靶与AlSiTiCrNbV合金靶材进行镶嵌时,总会存在一定的间隙,影响施加在B靶上的实际溅射功率,从而很大程度上降低了沉积速率。

2.4 (AlSiTiCrNbVBx)N薄膜的力学性能

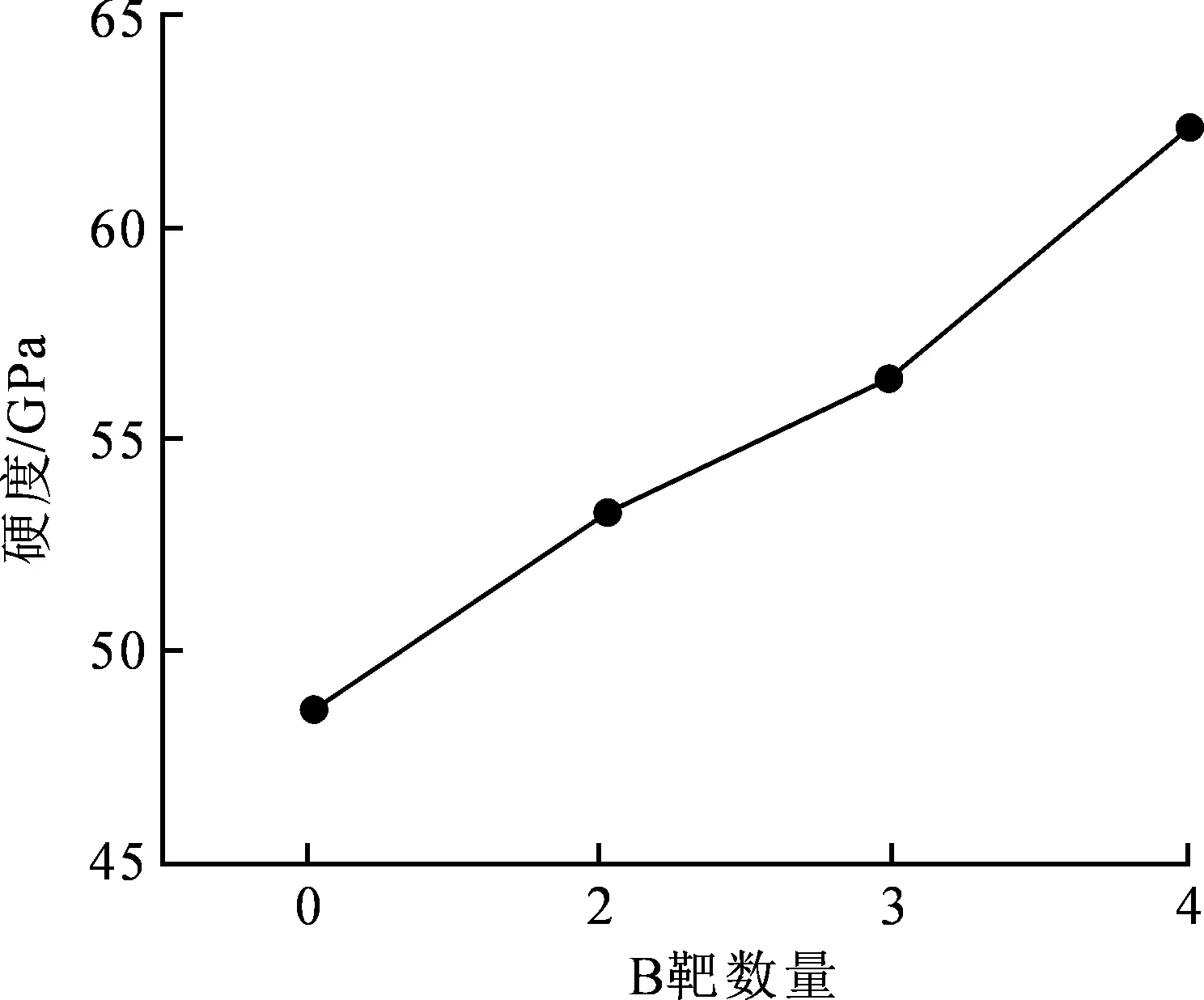

图9为不同数量B靶(AlSiTiCrNbVBx)N薄膜硬度。

图9 不同数量B靶(AlSiTiCrNbVBx)N薄膜硬度

硬度与薄膜的致密性和均匀性有关,反应薄膜抵抗变形的能力[13]。由图9可知,随着B靶数量的提高,薄膜的显微硬度由48.64 GPa提升到62.32 GPa,而62.32 GPa接近人造金刚石的硬度(70~90 GPa)。因此,其有望成为航空航天硬质涂层、刀具涂层的候选材料。

(AlSiTiCrNbVBx)N薄膜硬度提升的原因有以下方面:① B元素与Al、Si、Ti、Cr、Nb、V元素具有大的尺寸差异,产生了晶格畸变,从而引起硬度提升;② B元素的加入可能生成了高硬度的硼化物,硼化物和氮化物的协同作用促使硬度进一步提升,如薄膜中可能形成c-BN;③ B元素的加入使颗粒减小,增加了晶界密度,限制了位错的运动,可实现晶界强化,同时,根据Hall-Petch关系,可实现细晶强化。在晶界强化和细晶强化的协同作用下,引起硬度大幅度提升;④ N原子和B原子可填充在薄膜的间隙位置,产生固溶强化作用[25],从而进一步提高了薄膜的硬度。

3 结 论

1) 通过反应磁控溅射技术于单晶Si(100)上制备(AlSiTiCrNbVBx)N薄膜。对不同B含量(AlSiTiCrNbVBx)N薄膜的微观结构和力学性能进行了分析;

2) 随着B元素含量的增加,(AlSiTiCrNbVBx)N薄膜由FCC转变为非晶结构,B元素有利于非晶结构的形成;(AlSiTiCrNbVBx)N薄膜颗粒尺寸逐渐减小,B元素有利于晶粒细化;(AlSiTiCrNbVBx)N薄膜硬度逐渐增加,其硬度值接近人造金刚石,B元素有利于薄膜硬度提升。