基于GLSAFIS的氟化工过程操作单元可靠性监测

2021-11-26薛峰李欣铜周琨魏志强葛晓霞葛志强宋凯

薛峰,李欣铜,周琨,魏志强,葛晓霞,葛志强,宋凯

(1 天津大学化工学院,天津化工安全与装备重点实验室,天津300350; 2 苏州创元产业投资有限公司,江苏苏州215000; 3 巨化集团有限公司健康安全环保部,浙江衢州324004; 4 浙江大学控制科学与工程学院,工业控制技术国家重点实验室,浙江杭州310027)

引 言

氟化工是典型的精细化工过程,其产品在汽车、环保、航空、新能源等领域有着广泛应用。随着产品的多样化和应用领域的不断发展,氟化工行业变得越来越重要。然而,在氟化工生产过程中广泛存在着剧毒性材料。这些剧毒物质即使在环境中有少量泄漏,仍会对人员、设备以及公共财产造成巨大危害。随着现代氟化工生产过程的大型化和复杂化,给氟化工过程监测系统带来了巨大的压力。

由于氟化工过程机理复杂,强时变、剧毒等特性加上专利保护等,严重阻碍了先进的控制和监测方法在氟化工过程中的广泛应用。另一方面,随着这些过程复杂化和大型化,专家知识出现差异的概率越来越高,难以在过程监测方法中应用准确的专家知识。当前,由于上述原因,过度维护策略是氟化工过程安全管理中最常用的策略。显然,这些方法会导致巨大的经济损失和安全风险。因此迫切需要提高氟化工生产系统的安全性和可靠性监管力度,从而避免故障甚至重大事故所带来的巨大经济损失。传统的氟化工过程监测系统主要关注氟化工过程故障检测和诊断方法的研究,而故障检测和诊断只能在发生故障后对化工系统进行修复和弥补,此时往往已经造成了安全或者经济损失[1]。此外,随着健康管理概念的提出,越来越多的研究者意识到,故障意味着过程或者装备中的部分失效。但是即使未出现故障,也并不意味着系统安全运行的可靠性在最佳状态。因此本文旨在提出操作单元可靠性评估方法,对系统安全运行状态进行评估。从而在故障发生前及时采取措施,为实现预测性健康管理奠定基础。

随着研究的不断深入,作为预测性健康管理(PHM)重要的基石,目前主流的可靠性评估方法可以分为三类[2]:基于知识的方法、基于解析的方法和基于数据驱动的方法。其中基于知识的方法受限于生产经验和专家知识的准确性,基于解析的方法依赖于研究对象的物理、化学原理,而数据驱动模型则通过利用系统中采集到的大量过程数据信息建立黑箱模型以实现过程监测。所有这三类方法中,最基本的方法是可靠性框架图(reliability block diagram,RBD),但是该方法只允许评估对象有两个状态:完全可靠和完全故障。然而在大多数情况下,评估对象的状态不限于二值状态[3]。其他用于可靠性评估的方法包括故障树分析、蒙特卡罗模拟和贝叶斯网络等[4-7]。Rebello 等[8]通过动态贝叶斯网络和隐马尔可夫模型对系统功能可靠性进行评估。BahooToroody 等[9]利用贝叶斯回归方法监测能源供应中随机过程的可靠性。Wang等[2]使用云推理方法研究多故障交互状态的管道系统可靠性。大多数可靠性评估方法都依赖于专家知识,只能局限于评估特定对象的可靠性。且当前的可靠性理论主要针对特定的电气设备、电子、航空、能源等领域,化工领域由于变量多、强耦合、强时滞和非线性等特性,相关研究较少,相关应用则更少。

与多元统计过程监控(multivariate statistical process monitoring,MSPM)方法不同,模糊推理系统(FIS)可以通过指定隶属函数和模糊规则来集成数据驱动进行建模[10]。此外,其成功应用还归因于对不精确数据的计算优势[11-12]。FIS 在控制系统、工程、医学、化学、金融和商业、计算机网络、计算生物学、故障检测和诊断以及模式识别等研究领域中的广泛适用性充分证明了它的优越性[13-15]。对于诸如氟化工过程之类的复杂的化工过程,FIS 具有很好的应用前景。然而,FIS 过于依赖专家知识,且对于大型化工过程等变量较多的研究对象,所需设计的模糊规则过多,FIS的实用性较差。

另一方面,氟化工过程数据样本中包含了丰富的结构信息,对这些结构信息的抽提和转换是实现评估氟化工过程可靠性算法的重要因素。主成分分析等算法在提取样本空间结构特征时只考虑了整体结构[16],局部结构保留投影等流形学习算法主要关注样本空间的局部结构信息。而全局-局部结构分析算法在同一框架下统一了两种算法的优势,使得投影得到的低维空间不仅保持了原始数据的局部结构,而且保持了相似的整体结构,原始数据更加全面的特征信息得已保留。

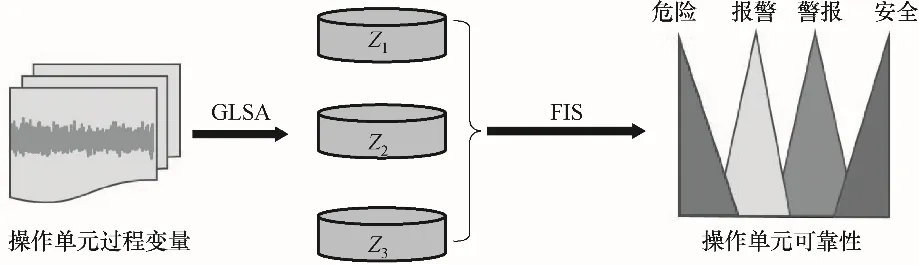

因此本文充分利用FIS 对于复杂系统不确定性的鲁棒性和逻辑推理能力,针对氟化工过程变量体量大、变量间强耦合、强时变和专家知识不确定度高等特点,提出了基于全局-局部结构分析的模糊推理系统(global-local structure analysis based fuzzy inference system,GLSAFIS)对氟化工过程关键操作单元的运行状态进行可靠性评估。依据氟化工工艺流程选取操作单元过程变量,通过全局-局部结构分析算法对操作单元过程变量进行全局-局部特征提取。将低维的全局-局部特征代替原始操作单元过程变量作为模糊推理系统的输入,在减少数据噪声的同时可以通过降维,大大减少所需设计的模糊规则和对专家知识的依赖,加速后续模糊推理系统的逻辑设计。因此本方法能够充分考虑到过程变量对操作单元运行的影响,依据氟化工过程数据对操作单元的可靠性进行实时评估,从而为实际生产过程安全管控提供实时可靠的决策依据,以减少甚至避免故障的发生。真正实现维护策略从传统的故障检测和诊断(fault detection and diagnosis,FDD)转向预测和健康管理(prognostics and health management,PHM)[17-19]。在国内某氟化工厂R-22生产过程以及模拟化工过程TE模型中应用,以证明本方法的有效性。

1 基于全局-局部结构分析的分布式并行模糊推理系统

1.1 变量选取及特征提取

氟化工过程的操作单元之间具有强烈的耦合性,每个操作单元的波动都不可避免地影响其下游的操作单元。因此,在选取操作单元过程变量时,应当充分考虑到操作单元本身的过程变量情况以及上游操作单元中可能会对其产生影响的过程变量。值得注意的是,选取过程变量不代表每个变量只能划分到某一个操作单元中。考虑到后续GLSA算法在全局-局部投影方面的优势,为了充分保留变量间的相互关系,本文的操作过程变量选取时,依据是氟化工工艺流程的上下游关系,允许某些变量同时属于多个操作单元。例如上一单元的输出作为下一单元的输入,此变量可同时属于这两个单元的数据模块。

为了进一步克服过程数据的高噪声特性,降低数据维度,提高FIS 逻辑设计的效率,同时减少逻辑设计对专家知识的依赖,本文引入了GLSA 算法,对每个数据块进行特征提取。全局-局部结构分析算法不仅可以有效降低数据维度,而且通过投影得到的低维空间保持了原始数据的整体结构和局部结构。因此提出使用全局-局部结构分析方法对操作单元过程变量进行降维,从而加速后续模糊推理系统的设计逻辑。

GLSA 是在局部保留投影(locality preserving projections,LPP)算法基础上发展而来的一种无监督降维方法[20]。LPP 是一种常见的线性流形算法,该算法的主要特点是在降低数据维度的同时,力求维护数据集的局部结构和几何特性[21-23]。下面简要介绍LPP算法的基本思想。

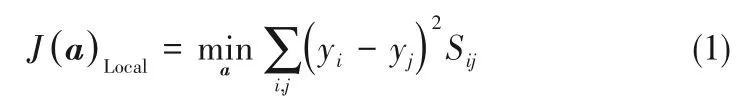

假设原始数据集为X=[x1,x2,…,xn]⊂Rm,LPP 的目的就是训练得到一个投影矩阵A,可以将样本空间X投影到一个子空间Y=wTX=[y1,y2,…,yn]⊂Rd。投影矩阵A可以通过求解最小化两个样本之间的额加权距离之和得到,LPP 的目标函数为:

其中,权重系数Sij是邻接权重矩阵S中的元素,Sij表示原始高维样本中的xi和xj距离接近程度。因此,如果样本xi和xj在原始空间中相对接近,它们在投影后的空间也会相对接近。

虽然通过优化LPP的目标函数可以确保原始空间中接近的点在投影之后能够保持接近,但是LPP对于原始空间中互相远离的点没有相应的约束条件,这会使这些点被投影到一个很小的区域中,从而导致数据集的全局结构的破坏以及方差信息的损失[24-25]。GLSA 有效解决了这一问题,在LPP 的基础上引入了全局结构的优化目标函数:

GLSA的目标函数定义为:

式(3)可以转换为如下的特征值分解问题:

通过求解M的前d个最大特征值所对应的特征向量,即投影矩阵A=[a1,a2,…,ad],可以得到低维投影空间:

将降维后得到的低维投影变量作为操作单元可靠性估计的依据,这样不仅可以保留原始过程变量数据的全局和局部结构,而且可以大大降低操作单元可靠性估计的难度,大多数研究工作都是保留了前两个最大特征值[20],为尽可能多地保留原始数据的全局和局部结构,本文中均保留前三个最大特征值,即将操作单元变量降到三维。

1.2 操作单元模糊推理系统设计方法

20 世纪60 年代,Zadeh[26]首次提出了模糊理论。该理论从数学角度分析研究带有模糊特征的问题,使得此类问题具有数学特质从而更易被大众接受。模糊推理系统就是在模糊理论的基础上发展而来的,它是一种无需复杂的数学解释就可以对复杂问题建模的工具,可以对通常以语言形式表示的不确定性进行建模。在评估氟化工过程操作单元可靠性时,由于缺乏统一可靠的专家知识以及对机理的深入了解,难以通过具体的过程指标进行评估,模糊推理系统则可以通过融合多元过程指标的信息有效解决这一问题。一个典型的模糊推理系统包括三个阶段:输入阶段,处理阶段和输出阶段[12,27]。

输入阶段将输入映射到适当的隶属度函数得到隶属度值。隶属度函数的最常见形状是三角形,也有梯形和钟形曲线等。隶属度函数曲线形状通常不如数量及其位置重要[28];处理阶段调用每个模糊规则并生成结果,然后组合所有规则的结果。它基于IF-THEN 语句形式的逻辑规则的集合,其中IF部分称为“条件”,而THEN 部分称为“结果”。典型的模糊推理系统具有数十条规则;输出阶段将合并的结果转换为特定的输出值。

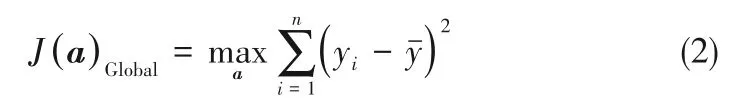

在设计模糊推理系统时,隶属度函数和模糊规则的设计是最重要的内容[27]。对于隶属度函数而言,变量等级的确定及每个等级所对应的隶属度函数曲线的设计是最为核心的两方面内容。将投影变量划分为“高”、“中”、“低”三个等级,将操作单元可靠性分为“安全”、“警告”、“报警”和“危险”四个等级。很显然,当操作单元平稳运行时,投影变量应当处于“中”等级。虽然当投影变量处于“高”或“低”时,操作单元可靠性有可能不受到影响,但考虑到对可靠性评估应当采取更为严格的设计方案,所以“高”或“低”的投影变量被认为会影响操作单元可靠性。同样地,选择三角形的隶属度函数曲线确保操作单元可靠性估计设计方法的严格性。三角形曲线的具体设计方法:假设操作单元变量降维后的投影变量有d个维度,首先应当确定每个投影变量可接受的波动范围,从历史数据中选取操作单元运行时不同时间段的相关变量的数据样本X∈Rn×m,其中n代表样本个数,m代表样本维度,通过GLSA 训练得到的投影矩阵A将选出的样本投影到Z∈Rn×d,则样本矩阵投影后每个投影变量的最小值和最大值之间即为其波动范围。确定好投影变量波动范围后,应将其归一化以符合模糊推理系统输入的要求:

式中,fi表示模糊推理系统第i个输入;Zi表示第i个投影变量;和分别表示投影变量Zi的最大值和最小值。随后应当确定投影变量不同等级下三角形曲线各顶点的位置,同样地,通过筛选操作单元正常运行时期的历史数据,通过投影矩阵A将其投影到低维空间,投影后得到的变量的平均值即为该变量的目标值ti,应当将其作为“中”等级的顶点,如图1所示,将不同等级之间相互交叉的部分占两等级之间的总距离的比值记为θ=c/d,由θ可以确定其余三角形曲线在底边上顶点的位置。θ应当根据操作单元的具体情况确定取值,也可以由遗传算法或者其他优化方法确定。μ为Zi对应的隶属度值。

图1 隶属度函数设计方法示意图Fig.1 Schematic diagram of membership function design method

模糊规则的设计依据每个输入变量所处的等级不同确定,表1 列出了每个输入变量所处的等级以及其是否处于允许状态。根据实验结果规定:当没有投影变量处于“否”,认为操作单元处于“安全”状态;当有一个投影变量处于“否”,操作单元被认为处于“警告”状态;当有两个投影变量处于“否”,操作单元处于“报警”状态;当全部三个投影变量处于“否”,操作单元则是处于“危险”状态。举例来说,如果Z1处于“中”且Z2处于“高”且Z3处于“低”,那么操作单元可靠性处于“报警”状态。

表1 操作单元输入变量限制条件Table 1 The restriction of operating unit input variables

1.3 基于全局-局部结构分析的操作单元可靠性模糊推理估计

基于全局-局部结构分析的操作单元可靠性模糊推理估计主要包括以下步骤。

(1)选取操作单元过程变量:根据操作单元在氟化工过程系统中的上下游关系,确定影响操作单元操作状态的相关过程变量。

(2)操作单元过程变量特征提取:选取操作单元正常运行时期的过程变量,训练GLSA 模型并得到投影矩阵A。

(3)设计操作单元可靠性估计的模糊推理系统:将通过GLSA 模型得到的低维投影变量作为输入,操作单元可靠性作为输出,设计模糊推理系统。

图2 是操作单元可靠性估计流程示意图,通过基于GLSA 的模糊推理系统的实施,可以评估大规模复杂操作单元的可靠性,从而提供可靠的安全管控决策依据。

图2 GLSAFIS算法流程图Fig.2 Flow chart of GLSAFIS algorithm

2 GLSAFIS方法性能评估

2.1 氟化工R-22过程反应器操作单元可靠性估计

为了测试所提出的GLSAFIS 方法的性能,在国内某氟化工厂R-22 生产过程数据集中应用了本方法。根据保密协议的限制,本文仅以R-22 生产过程的反应器操作单元为例,介绍具体的应用过程及结果。

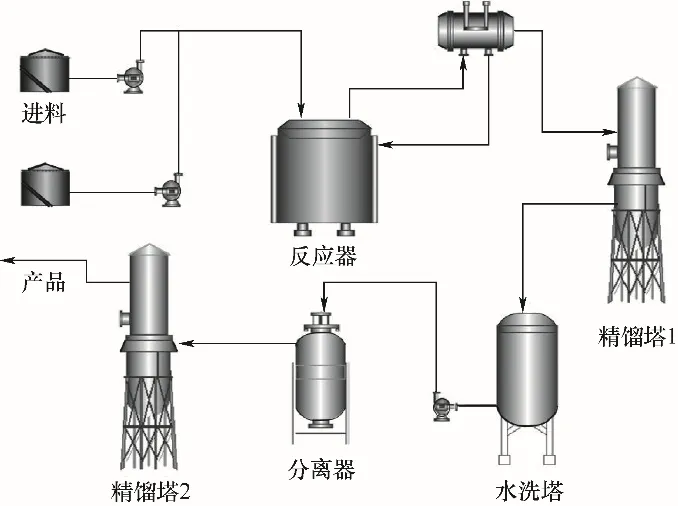

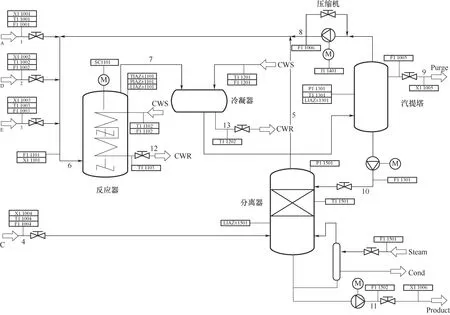

二氟一氯甲烷,别名R-22,是最常见的制冷剂和推进剂的制作原料,同时也是氟化工的通用中间体。氯仿和氢氟酸是生产R-22 的主要原料,其化学反应方程式为2 HCl,R-22 的生产流程如图3 所示。R-22 生产装置由反应器、精馏塔1、水洗塔、分离器以及精馏塔2等操作单元构成。R-22的生产工艺如下:来自装置外的氯仿以及氢氟酸分别由泵输送进反应器;氯仿和氢氟酸在催化剂作用下反应生成R-22 以及副产物R-21、R-23和HCl;所有产物及未反应原料、少量催化剂进入精馏塔1,利用分馏原理,分离产品R-22 和副产物R-21 及R-23;冷凝回流的产物经水洗塔洗涤去大部分催化剂、氢氟酸;得到的以R-22 和HCl 为主的粗产品进入精馏塔2 以进一步精馏得到主要产品R-22。

图3 R-22生产流程示意图Fig.3 Schematic diagram of R-22 production process

本文所有的氟化工过程数据均来自位于华东的某大型氟化工厂的R-22 生产过程。采样期为2020年1月至2020年10月,采样间隔为一分钟。近一年的采样周期内包含了数十个原料采购周期,也几乎涵盖了当地的四季,因此数据集有很强的代表性。根据保密协议,在研究过程中仅使用了该数据集的一部分数据。如前所述,由于氟化工过程产物的剧毒性,该厂的安全管控非常严格,期间有数次常规停车检修和调试,未出现任何危及到设备、人员和环境的安全事故。为了验证本文方法的有效性,本文用停车检修数据模拟非正常生产状态,进而验证可靠性评估的准确性。

在进行反应器操作单元变量划分时,首先将反应器内部的过程变量如反应器温度、压力等作为反应器操作单元变量,然后应当考虑与反应器相连接的进料单元的各种进料量及其相关的过程变量。很显然,进料单元的波动会影响到反应器单元的运行状态,所以将进料相关的过程变量加入反应器操作单元变量是十分必要的。还需要注意到,反应器单元不仅输出反应产物,而且通过回流装置接收精馏后的部分产物,因此,在输出和回流管道上所获取的过程变量同样也应作为反应器操作单元变量。最终,在R-22生产过程的43个过程变量中,共有10个变量划分为反应器操作单元变量。

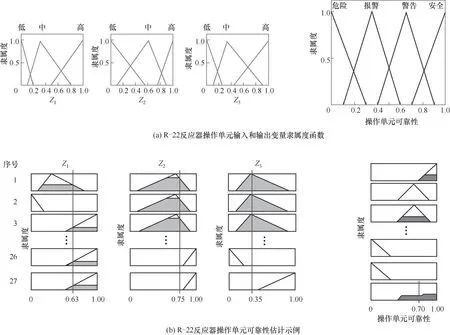

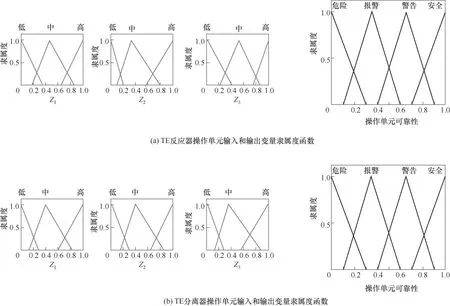

选取反应器正常运行期间的1000 个数据样本并整理出10 个变量所对应的过程数据,训练GLSA模型,取前三个最大的特征值。其余样本则可通过投影矩阵A降到三维,将这三个投影变量作为输入,反应器操作单元可靠性作为输出设计模糊推理系统,依据1.2 节中介绍的相关设计方法和原则,得到的模糊推理系统示例如图4 所示,图4(a)是R-22 反应器操作单元输入和输出变量的隶属度函数,图4(b)是反应器操作单元可靠性模糊推理的一个示例。

图4 GLSAFIS在R-22反应器操作单元中的应用实例Fig.4 Application example of GLSAFIS in R-22 reactor operation unit

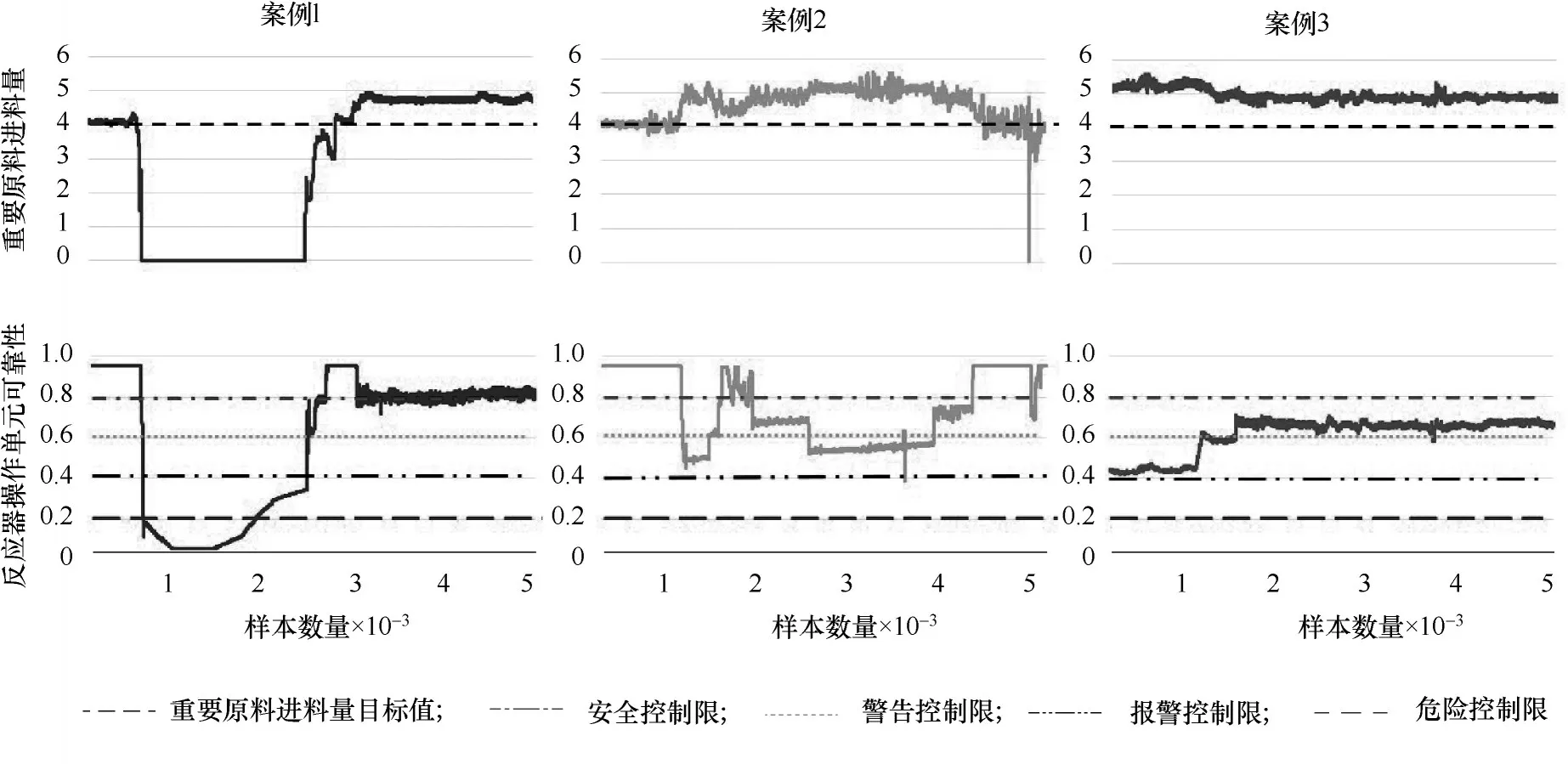

图5为三种异常工况下一种重要原料的进料量以及反应器操作单元可靠性,重要原料的进料量一定程度上反映了反应器单元的运行状况。在案例1中,初始阶段重要原料的进料量保持在目标值附近,此时反应器操作单元可靠性也处于90%以上,随后重要原料进料量出现大幅下降(常规的停车维护而非安全事故),反应器操作单元可靠性也立刻下降到20%附近。随着重要原料进料的恢复,反应器操作单元可靠性也逐渐恢复到90%以上,但由于重要原料进料量稳定在目标值以上,反应器操作单元可靠性也在安全控制限(80%)附近波动。

图5 R-22重要原料进料量和反应器操作单元可靠性的3个案例Fig.5 Three cases of R-22's important raw material feed volume and reactor operating unit reliability

在案例2中,随着重要原料偏离其目标值,反应器操作单元可靠性也随之下降且处于警告控制限(60%)附近,随后重要原料逐步恢复到目标值附近,反应器操作单元可靠性也逐渐恢复到90%以上,在案例2 的末期,重要原料的进料量有短暂大幅下降的阶段,此阶段的反应器操作单元可靠性也及时做出了预测。

在案例3 中,重要原料的进料量在高于其目标值的位置维持基本稳定,此时的反应器操作单元可靠性也处于安全控制限和警告控制限之间,且当重要原料进料量高于5 时,反应器操作单元可靠性会下降到警告控制限以下,说明反应器操作单元可靠性对重要原料进料量的波动是敏感的。

由于已有的研究中缺少成熟的操作单元可靠性评估方法与本文提出的方法进行对比,因此为了验证提出的方法的优越性,在不同专家知识的指导下设计了模糊推理系统估计反应器操作单元的可靠性,并与GLSAFIS 的估计结果对比,图6是上述三个案例在GLSAFIS 方法以及2位专家指导下反应器操作单元可靠性估计的结果。可以发现,虽然专家知识得到的可靠性估计结果与GLSAFIS 方法的结果保持大致相同的趋势,但是整合专家知识估计的可靠性与反应器单元实际情况有较大区别。例如案例1,初期反应器正常平稳运行,整合专家知识评估的可靠性却在70%以下,随后重要原料进料量降为0,反应器可靠性应当迅速降低,此时整合专家知识评估的可靠性仍保持在50%;案例2中整合专家2知识的可靠性估计值明显低于实际情况;案例3 中整合专家1 知识对反应器可靠性的波动不敏感,维持在60%附近。而且不同专家知识得到的结果也有较大差异,通过将全局和局部特征代替专家知识选择过程变量作为模糊推理系统的输入,不仅克服了对专家知识的依赖,而且避免了不同专家知识偏差带来的结果上的误差。

图6 R-22反应器操作单元可靠性估计结果对比Fig.6 Comparison of reliability estimation results of R-22 reactor operating unit

更为重要的是,如果采用常规FIS,需要设计310=59049个模糊规则,其设计复杂度已经远远超出了工业过程的实际应用的可行性。而采用GLSAFIS模型,仅需设计33=27 个模糊规则。系统设计的工作量大大降低,工作效率和可维护性等均显著提高。

2.2 TE模型反应器操作单元可靠性估计

为了进一步验证所提方法的泛化性能,在TE模型中也进行了应用。田纳西伊斯曼过程(Teenesse Eastman process,TEP),简称TE 过程,是由Downs 和Vogel[29]于1993 年提出的美国田纳西伊斯曼化学品公司的实际化工过程的计算机模拟,此后Bathel等[30]对模拟程序进一步优化,增加了新的故障和更多的监测变量。TE 过程逐渐发展成为检测过程控制技术和过程监测方法性能的一个基准化工模拟过程[31]。如图7 给出了TE 过程流程图,该过程包含5 个操作单元:反应器,冷凝器,分离器,汽提塔和压缩机。TE 过程包括6 种操作模式,每种操作模式下产物G、H 的比例不同。在模拟过程中可以对TE 过程设置故障,TE 过程目前可以设定的故障有28 个。具体细节可参考文献[29-30]。

图7 TE过程流程图Fig.7 Flow chart of TE process

以TE 模型的反应器和分离器操作单元为例介绍应用的具体过程及结果。TE 模型有22 个在线测量的过程变量和12 个操作变量。依据上文介绍的变量选取方法,反应器单元过程变量为过程变量1、2、3、5、6、7、8、9、20、21 以及操作变量1、2、3、4、10、12。分离器操作单元过程变量为10、11、12、13、14以及操作变量6、7。将正常运行期间的1441个数据样本作为训练集,整理出各操作单元变量所对应的过程数据并分别训练GLSA 模型,分别保留前三个最大的特征值。将投影变量作为输入,操作单元可靠性作为输出设计模糊推理系统,依据1.2 节中介绍的相关设计方法和原则设计模糊推理系统。图8(a)、(b)分别是TE 反应器和分离器操作单元输入和输出变量的隶属度函数。

图8 TE反应器和分离器操作单元的隶属度函数Fig.8 Membership function of TE reactor and separator operating unit

值得注意的是,采用常规FIS,TE反应器单元可靠性评估需要316=4.30×107个模糊规则,TE 分离器操作单元需要设计37=2187 个模糊规则,而采用GLSAFIS 算法,仅需设计27 个模糊规则。无论是初期的算法设计还是后期的维护,GLSAFIS 算法在实用性方面具有明显优势。

在TE 过程中引入故障并应用提出的方法估算反应器和分离器操作单元的可靠性,结果显示:当操作单元发生故障时,操作单元可靠性会出现明显的下降。当故障发生在其他操作单元时,该操作单元可靠性不会发生明显的变化。图9 列举了3 种典型故障下的反应器及分离器操作单元可靠性的变化。

案例1 是引入故障1(A/C 进料比,4 号管线)后的反应器和汽提塔操作单元可靠性的情况。可以看到:反应器操作单元可靠性维持在安全控制限以下而汽提塔操作单元可靠性维持了一段高水平后迅速下降。故障1 是分离器进料管线上发生的故障,说明提出的方法可以准确反应操作单元的状态。

案例2 是引入故障6(A 进料损失,1 号管线)后的反应器以及汽提塔操作单元可靠性的变化情况。在引入故障6 后,反应器操作单元可靠性迅速下降到危险控制限以下,说明A 进料损失造成了反应器可靠性的严重降低。事实上,在引入故障6后,仿真程序将在6.2 h后关闭,这也有力地证明了该故障造成的严重损害,同时也证明了本文提出方法的较优性能。

案例3是引入故障15(冷凝器冷却水调节阀)后反应器和汽提塔操作单元可靠性的变化。虽然有故障的引入,但是由于故障发生在冷凝器,所以反应器和分离器操作单元可靠性一直维持在很高的水平。表明提出的方法对操作单元可靠性的估计是准确的。

3 结 论

提出了GLSAFIS 方法在线评估氟化工生产过程操作单元可靠性,并在模拟化工过程程序中进行了应用。在选取操作单元过程变量后通过全局-局部结构分析算法对操作单元过程变量进行降维,根据模糊推理得到操作单元可靠性的指标,可以实时监测操作单元的运行状态。提供适宜的维护建议,确保氟化工生产过程的安全运行。所提出的方法的重要特点是不依赖专家知识,具备很强的可推广性。本文在研究中考虑了过程变量对于操作单元可靠性的影响,在将来的研究中可以融合环境、人员等多要素来评估操作单元的可靠性。对于操作单元可靠性的预测也是未来的研究方向之一。