规整复合吸附剂真空变压吸附分离CH4/N2工艺模拟与分析

2021-11-26田军鹏沈圆辉张东辉唐忠利

田军鹏,沈圆辉,张东辉,唐忠利

(天津大学化工学院,化学工程研究所,化学工程联合国家重点实验室,天津300350)

引 言

甲烷被认为是一种高效、清洁的化石能源[1],同时也作为基本原料用于合成多种商业化学品[2-3]。另外,甲烷也是一种有害的温室气体,其温室效应是二氧化碳的20 倍以上[4],如果不妥善处理会对环境造成严重影响[5]。煤层气作为一种非常规天然气,是一种尚未得到有效利用的丰富能源资源。但是大部分煤层气中甲烷浓度偏低,无法用作主要燃料,大都被直接排放到大气中,不仅造成了严重的资源浪费,而且加剧了温室效应[6],因此迫切需要将煤层气中甲烷含量提高以实现资源有效利用。煤层气主要包括CH4和大量的N2,由于它们的物理化学性质相似,实现二者有效分离面临很大的挑战[7]。目前,煤层气浓缩分离的主要方法有低温蒸馏[8-9]、膜分离[10-11]和变压吸附[12-13]。低温蒸馏是一种相对成熟的技术,可以达到较高的产品纯度,但在重复压缩和冷却过程中消耗的能量非常高[14]。膜分离是基于分子尺寸差异[15],但CH4和N2分子的动态直径非常接近(CH4: 0.38 nm, N2: 0.364 nm),导致分离性能不理想[16]。相比之下,变压吸附(pressure swing adsorption,PSA)是基于不同吸附剂对CH4和N2的吸附量不同,且能耗低,自动化程度高,操作灵活,分离效果好,已经得到了广泛的研究和应用[17-19],但是要求选定的吸附剂具有高选择性和吸附容量[20-21],这是决定PSA工艺性能的首要因素。

目前常用的吸附分离CH4/N2的吸附剂有活性炭、硅基分子筛和碳分子筛等。活性炭是基于吸附平衡机理分离甲烷与氮气,常用于浓缩富集低浓度甲烷气;硅基分子筛基于其表面与气体分子之间的范德华力而实现混合气中甲烷与氮气的分离;碳分子筛是基于吸附动力学机理分离甲烷与氮气,常用于中高浓度甲烷脱氮以及富集纯化甲烷。Olajossy等[22]使用Takeda Industries (Japan)生产的活性炭,采用真空变压吸附法对甲烷含量为55.2%的煤层气进行浓缩富集研究,同时引入冲洗操作可获得纯度96%~98%,回收率为86%~91%的富甲烷产品气。Lu 等[23]选用活性炭作为吸附剂,根据实验得到不同组分的穿透曲线,设计了六塔VPSA 工艺,可将CH4浓度为10%~50% 的煤层气富集到32.15%~88.75%,同时回收率高于83%,工艺能耗为26.9 kJ·mol-1,单位产率为0.65 mol·h-1·kg-1。Yang 等[24]制备了一种具有高效分离CH4/N2能力的高硅铝比(Si/Al=200)颗粒吸附剂silicalite-1,运用实验加模拟的方式探究了该吸附剂应用于PSA 富集CH4工艺的潜力,结果表明在原料气甲烷含量分别为20%和30%的情况下,能够获得纯度分别为45%和57%,且回收率均高于80%的富CH4产品气。Bao 等[25]研究了CH4和N2在silicalite-1上的吸附和分离性能,结果表明,相较于低硅沸石(4A,5A,13X 和ZSM-5),silicalite-1 对CH4/N2混合气中CH4具有更高的吸附选择性。Yang 等[26]为提高CH4的纯度和回收率,采用碳分子筛为吸附剂,设计了三塔VPSA 工艺流程并进行低浓度煤层气(CH4/N2=0.1/0.9)富集实验探究,最终得到CH4纯度为79%,回收率为93%的产品气,吸附剂单位产率为0.44 mol·h-1·kg-1。Zhang等[27]使用实验室基于活性炭改性得到的碳分子筛作为吸附剂,设计了四塔五步PSA 工艺,实验结果表明,该碳分子筛的动力学选择系数高达35.26,塔底可以得到纯度和回收率分别为57.2%和90.9%的产品气,吸附剂单位产率为3.79 mol·h-1·kg-1。综上所述,尽管已有CH4/N2变压吸附分离的相关研究,但存在工艺能耗较高且吸附剂单位产率较低的缺点,为了克服这些缺点,制备新型规整复合吸附剂被认为是一种良好的改进方法。规整吸附剂一般是碳基、陶瓷或是金属结构,同时具有大量小直径通道。因其特殊的物理结构,装填规整吸附剂的床层在通过高压高流速气体时,床层压降远低于传统散装填料吸附塔,这有利于降低工艺能耗;且允许更大的气量通过吸附床,大幅提高VPSA 工艺的处理能力和吸附剂单位产率。

因此,本文采用实验室制备的一种新型碳基规整复合吸附剂,基于实验测定CH4和N2在规整复合吸附剂上的吸附等温线数据,搭建一套严格的VPSA 工艺数学模型,设计了三塔VPSA 工艺流程进行模拟研究,对模拟结果进行分析,并探究了进料量、解吸压力、原料气甲烷浓度和吸附压力对VPSA 工艺性能的影响,以验证其在工业应用的潜力。

1 工艺流程设计

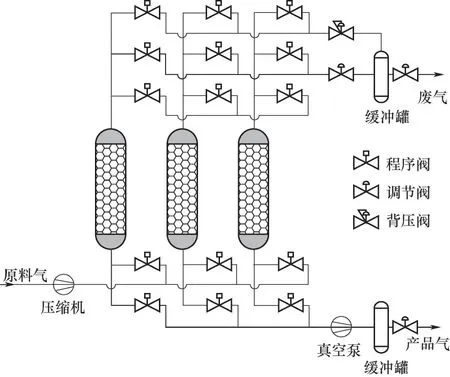

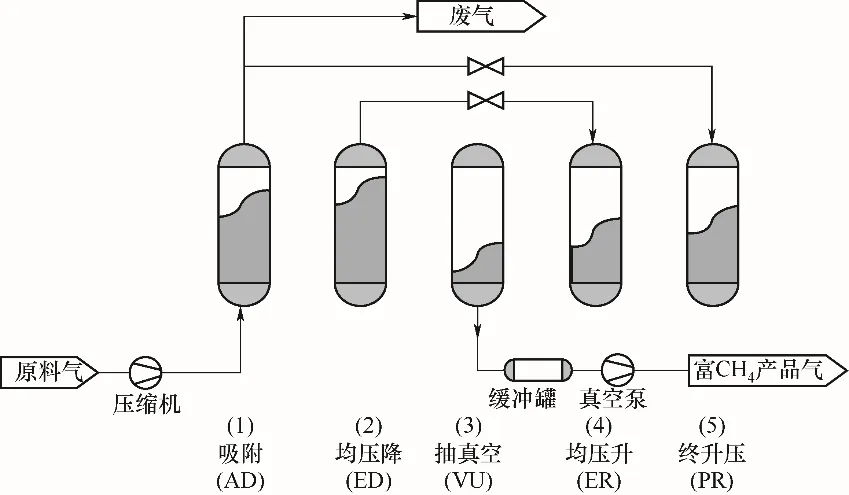

本文以理想化低浓度煤层气为研究对象,设计了三塔真空变压吸附工艺流程进行甲烷富集研究,吸附塔中装填实验室自制规整复合吸附剂(structured composite adsorption media,CAM)。该工艺流程中的操作步骤分别是吸附(adsorption,AD),均 压 降(equalization depressurization,ED),抽 真 空(vacuum,VU),均压升(equalization repressurization,ER)和终升压(pressurization,PR)。三塔VPSA 工艺整体流程图和循环工艺流程及甲烷吸附前沿示意图分别如图1 和图2 所示,VPSA 循环时序如表1所示。

图1 三塔VPSA工艺整体流程图Fig.1 The schematic diagram of three bed VPSA process

图2 循环工艺流程及甲烷吸附前沿示意图Fig.2 Schematic diagram of cycle configuration and adsorption front of CH4 in bed

表1 三塔VPSA循环时序Table 1 Cycle sequence of three bed VPSA process

吸附(AD):原料气经压缩至吸附压力(3.0 bar,1 bar=0.1 MPa)后,从塔底输送进吸附塔。其中CH4被吸附剂选择性吸附,N2则从塔顶排出,同时部分塔顶产品气送至低压塔升压。

均压降(ED):高压塔与低压塔塔顶连通,气体由高压塔流向低压塔来升高其塔内压力,节省能量。

抽真空(VU):通过真空泵的作用,塔内的压力迅速降低至真空状态,此时CH4从吸附剂上解吸下来,塔底得到富CH4气流股。

均压升(ER):低压塔接收来自高压塔的物料流,升高塔内压力。

终升压(PR):通过引入另一吸附塔在吸附步骤产生的塔顶N2产品流,使其恢复到吸附压力,为下一个循环流程做准备。

2 数学模型

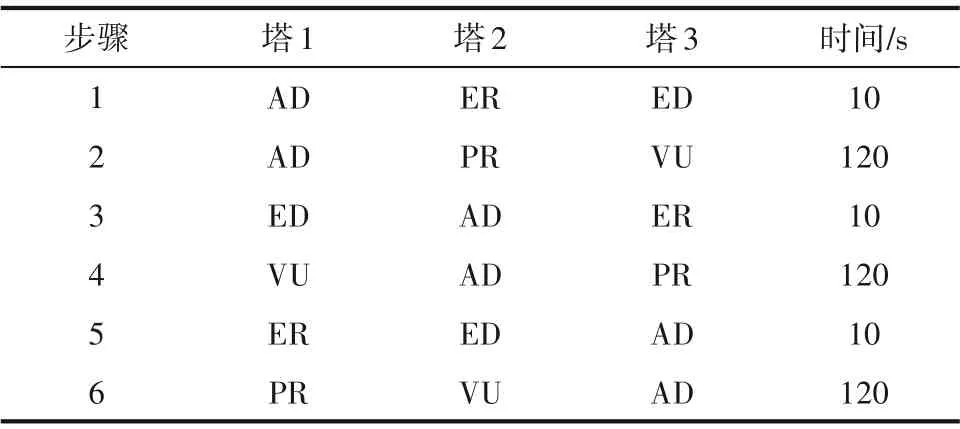

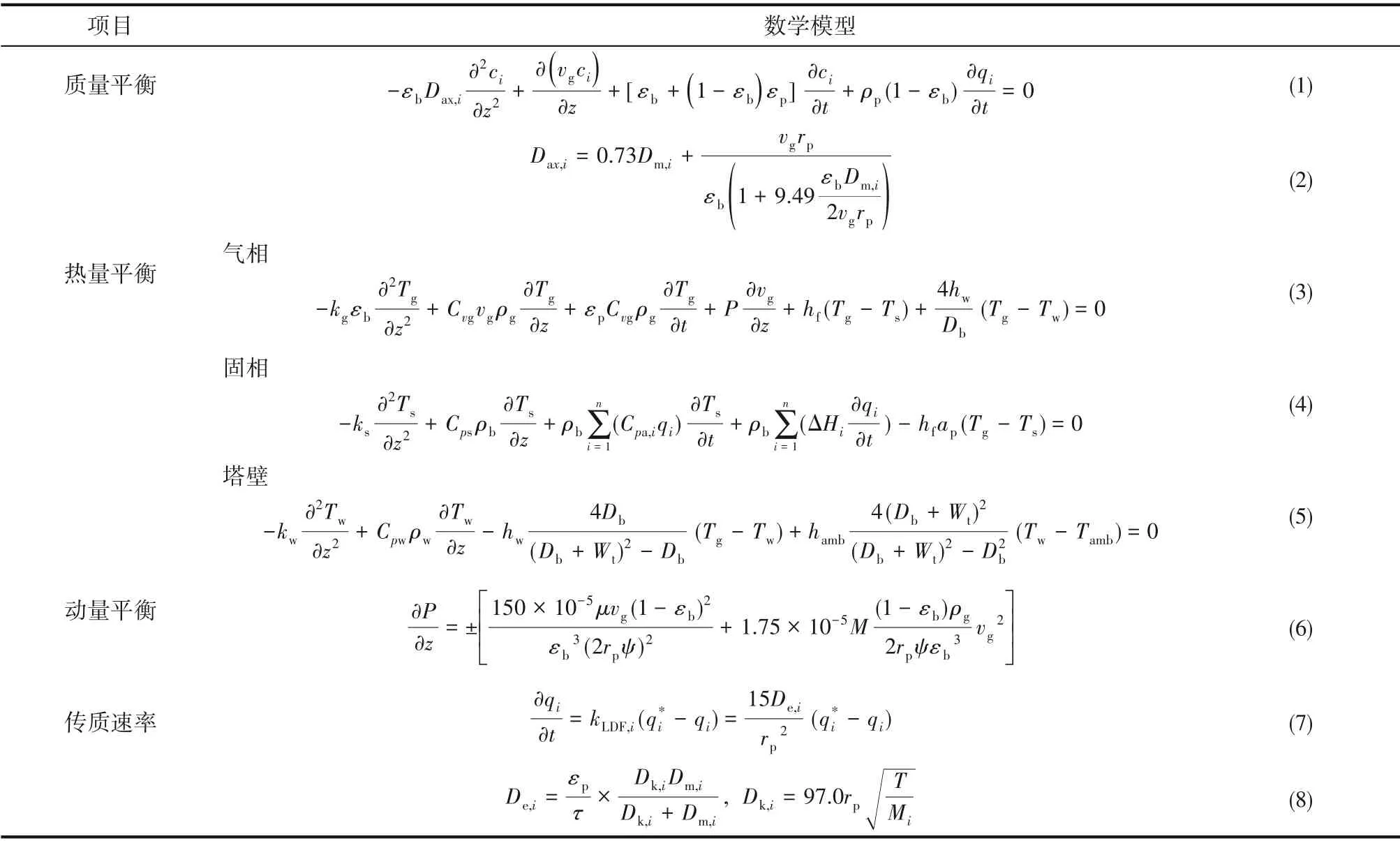

用于甲烷富集的VPSA 过程是典型的动态过程,所有变量都随时间和空间而变化,直到该过程达到循环稳态(cyclic steady state, CSS)。在本文中,通过数值模拟计算而不是实验研究了具有不同操作配置的VPSA 甲烷富集工艺。原因是数值模拟计算在开发和评估用于气体分离和纯化的吸附工艺过程及吸附剂应用性能时,可以节省大量时间和实验费用,是一种高效、快捷的方法。因此,为确保模拟结果的可靠性和准确性,严格而合理的数学模型对于精确描述吸附床中多组分的动力学行为至关重要。本文采用Aspen Adsorption 软件建立了一套质量、热量和动量平衡的守恒方程,还特别考虑了用于表征气相和固相之间吸附物动力学行为的传质速率模型,详细方程在表2中列出。此外,对该模型做如下能够降低计算复杂度的假设[28-30]:

表2 吸附床模型方程Table 2 The detailed mathematical model equations used in adsorption bed

(1)气体遵循理想气体定律;

(2)忽略径向浓度梯度和温度梯度;

(3)采用Ergun方程计算吸附床层内的压降;

(4)采用扩展型Langmuir 2 模型描述CH4和N2在吸附剂上的竞争吸附行为;

(5)采用线性推动力(LDF)模型来描述气固相间的传质过程。

VPSA 工艺在不同操作条件下的四个关键性能评价指标为纯度、回收率、能耗和产率,详细定义见表3。表4 和表5 分别为吸附床层参数和规整复合吸附剂的物性参数。

表3 工艺性能评价指标Table 3 Process performance indicators

表4 吸附床参数Table 4 Parameters of adsorption bed

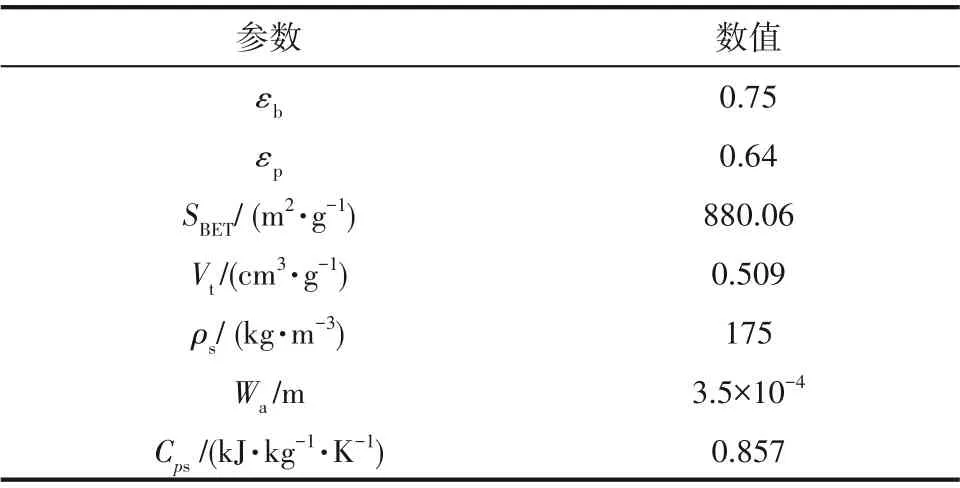

表5 规整复合吸附剂参数Table 5 Parameters of structured composite adsorption media adsorbent

为保证模拟计算结果的准确性,选用合适的数值计算方法至关重要。在吸附床模型偏微分方程组的求解方面,本文采用一阶上风差分法(UDS1)对吸附床层轴向空间域进行离散化,将吸附剂床层离散为50 个节点,得到关于时间的常微分方程组,并用软件自带的隐式欧拉法(Implicit Euler)做积分计算。在代数方程组的处理方面,本文分别采用软件自带的MA48求解器和混合牛顿法(Mix Newton)求解线性方程组和非线性方程组,其中混合牛顿法在初始化步骤中采用牛顿迭代法(Newton),在积分步骤中采用快速牛顿法(Fast Newton),兼具计算效率和鲁棒性的优势。模拟过程中设定的绝对容差和相对容差均为1×10-4。

变压吸附虽然是非稳态过程,但是可以达成循环稳态,即每个循环开始时与结束时的参数完全相同。在进行数值计算时,只有设置循环稳态的判断方法才能使循环结束,并获得循环稳态下的参数,判断依据如式(9)所示,其中ecss为相邻循环偏差值,Xt=Ntcycle为第N个循环依据变量的值,Xt=(N+1)tcycle为第N+1 个循环依据变量的值,εcss为循环稳态判断阈值。本文中的循环依据变量为CH4的纯度和回收率,当式(9)成立时,判定为循环稳态,在本文中取εcss=10-5。

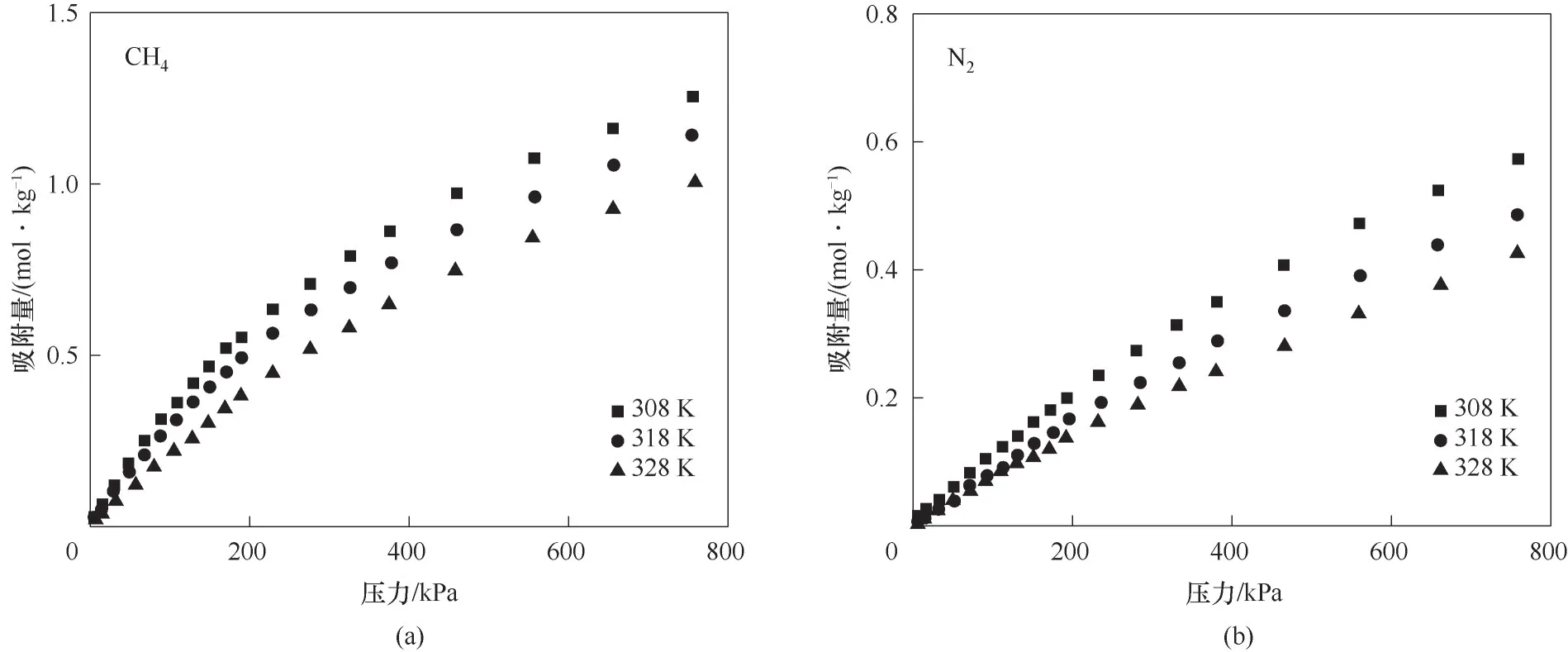

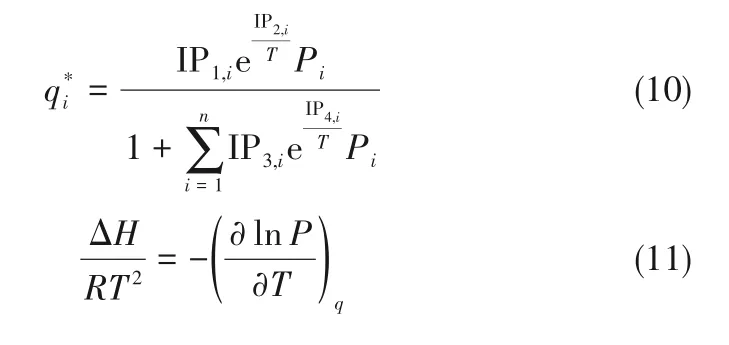

吸附等温线是描述吸附物与吸附剂相互作用的基本热力学参数曲线,同时也是设计吸附过程工艺的重要依据。本文中,采用静态容积法分别测定了308、318 和328 K 条件下CH4和N2在规整复合吸附剂上的吸附等温线,然后利用扩展型Langmuir 2吸附模型(10)拟合复合吸附剂上CH4和N2的吸附等温线,并利用Clausius-Clapeyron 方程(11)从平衡吸附等温线间接估算吸附热[31],吸附等温线及方程拟合结果分别如图3和表6所示。从图3可以看出,在相同的温度和吸附压力条件下,规整复合吸附剂对CH4的吸附量远高于N2,且与CH4的吸附等温线相比,N2在规整复合吸附剂上的吸附等温线几乎是线性的,以上表明该规整复合吸附剂在针对煤层气中CH4富集领域具有良好的应用潜力。

图3 CH4和N2在规整复合吸附剂上的吸附等温线Fig.3 The adsorption isotherms of CH4 and N2 on the structured composite adsorption media

表6 Extended Langmuir 2吸附等温线方程参数Table 6 The parameters of Extended Langmuir 2 model by fitting

3 结果与讨论

3.1 模拟结果

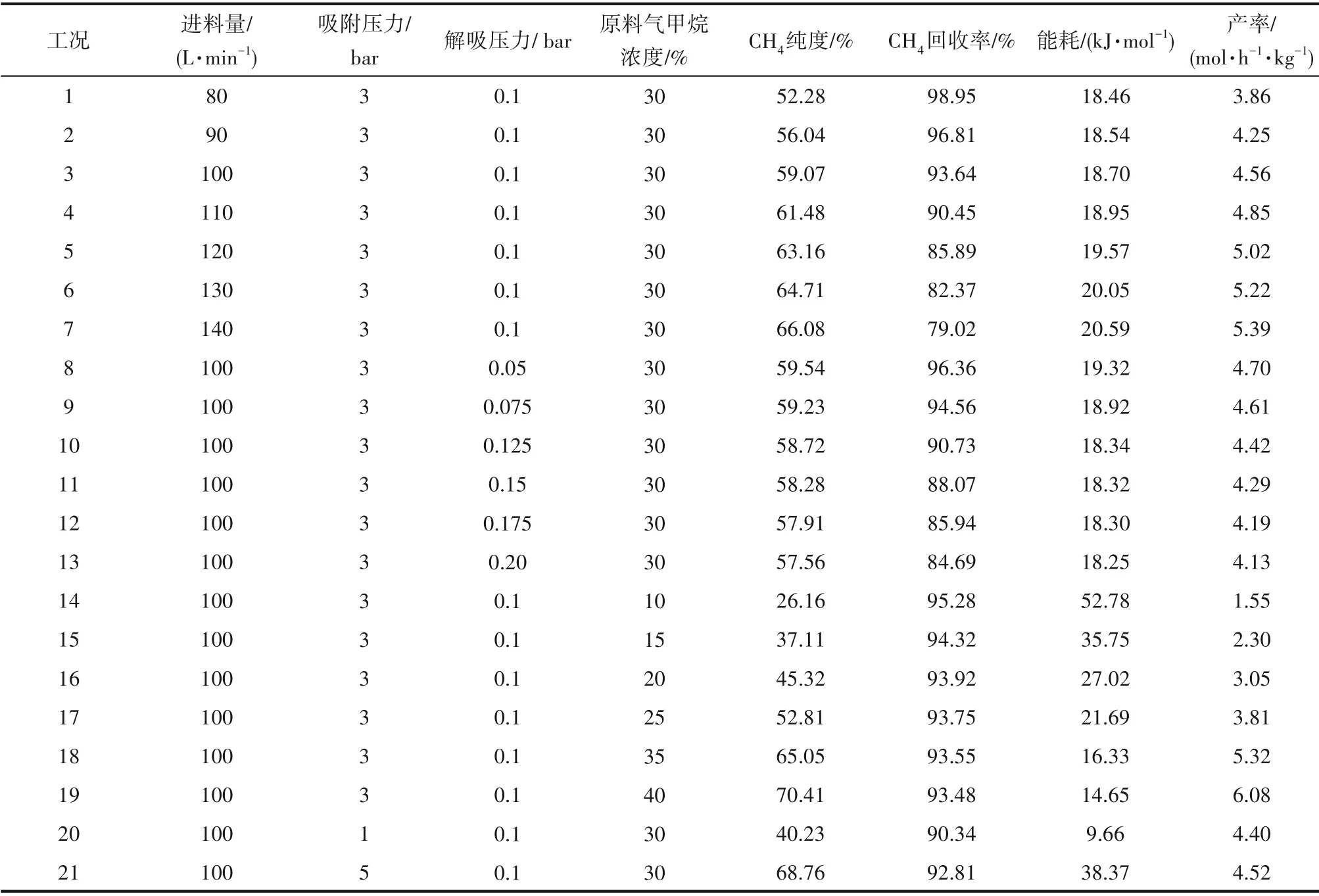

本文设计模拟了21 种不同工况条件下的三塔VPSA 工艺流程,采用单一变量法探究了进料量、解吸压力、原料气甲烷浓度和吸附压力对VPSA 工艺性能的影响,期望得到最佳工艺参数,模拟结果汇总列于表7。如表7所示,以新型规整吸附材料为吸附剂的六步三塔VPSA工艺,结果中工况3具有综合最优的性能表现,在进料量为100 L·min-1,解吸压力为0.1 bar,原料气甲烷浓度为30%,吸附压力为3 bar 时可以生产纯度为59.07%,回收率为93.64%的富CH4产品气,同时单位能耗为18.70 kJ·mol-1,吸附剂产率为4.56 mol·h-1·kg-1。与已有的研究相比,本工艺具有高纯度、高回收率、较低工艺能耗和高吸附剂产率的优势。

表7 三塔VPSA模拟结果Table 7 The simulation results of three bed VPSA process

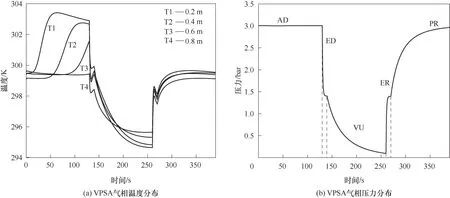

真空变压吸附过程是循环动力学过程之一,因此必须使用循环稳态(CSS)代替稳态来确定过程状态。循环稳态表明VPSA 过程的所有微分和代数变量在一个循环的开始和结束时都具有相同的值。值得注意的是,在达到VPSA 过程的循环稳态之后,对VPSA 过程的结果进行分析和比较会更好。基于工况3 对VPSA 吸附床中的瞬态行为进行分析,图4给出了达到循环稳态时塔内气相轴向温度分布和压力分布曲线。如图4(a)所示,相较于吸附床顶部温度变化,吸附床底部的温度波动更加明显,这是因为CH4的吸附解吸过程主要发生在吸附床靠近塔底的下半部分。除此之外,由于吸附过程的放热特性,吸附床层的最高温度(302.9 K)出现在吸附步骤,而由于解吸过程的吸热特性,吸附床层的最低温度(294.7 K)出现在再生步骤,吸附床层的最高温度和最低温度之差约为8.2 K。图4(b)为一个循环周期内吸附床层压力图,结合图4(a)可以看出,AD 步骤塔内压力维持在3 bar,塔内温度随吸附过程的进行而升高。相反,在VU 步骤塔内压力不断降低至0.1 bar,塔内发生解吸过程导致温度不断降低,说明吸附塔内的温度变化与压力变化密切相关。

图4 VPSA工艺吸附塔内气相温度轴向分布和压力分布Fig.4 Temperature distribution within adsorption bed and pressure profile of VPSA process

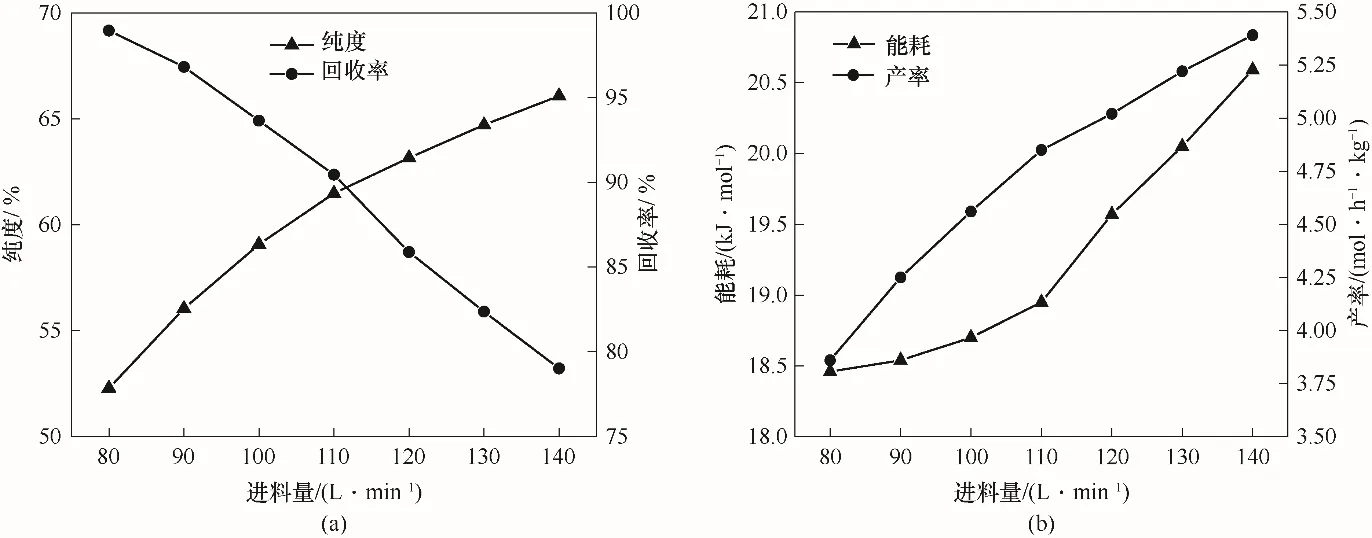

3.2 进料量的影响

进料量是与单位生产能力和其他性能指标密切相关的关键操作参数之一。在保持其他操作条件不变的情况下,本文探究了进料量为80~140 L·min-1时对VPSA工艺性能的影响,结果见图5。如图5(a)所示,随着进料量由80 增加到140 L·min-1,塔底富CH4产品气中CH4纯度不断增加,由52.28%增加到66.08%;相反,CH4回收率随着进料量的增加而大幅度降低,由98.95%急剧降低到79.02%。这说明较高的进料量可以提高吸附床层的利用率,提高重组分产品气中CH4纯度,但是过高的进料量会导致重组分的穿透,部分CH4从吸附塔顶排出,从而使得重组分产品气的回收率降低。除此之外,从图中可以看到随着进料量的增加,CH4纯度的增加趋势逐渐变缓,与之相反的是,CH4回收率的下降趋势则逐渐变陡。这是因为随着进料量的增大,CH4吸附前沿向塔顶移动,在传质区域接近塔顶时,吸附床层未被利用的吸附位点逐渐减少,进料量继续增大导致重组分产品气纯度增加幅度放缓,同时CH4的损失情况加剧造成回收率大幅降低。进料量对能耗和产率的影响如图5(b)所示,从图中可以看出,随着进料量的增加,VPSA 流程的能耗和产率均呈现不断上升趋势,说明增加进料量有利于提高吸附剂产率,同时会导致工艺流程能耗增大。这是因为进料量增加,VPSA 工艺流程中输送原料气的压缩机和解吸步骤的真空泵功耗不断增大,导致能耗升高;同时吸附床层的利用率升高,提高了吸附剂的产率。

图5 进料量对VPSA工艺性能的影响Fig.5 The effect of feed flowrate on VPSA process performance

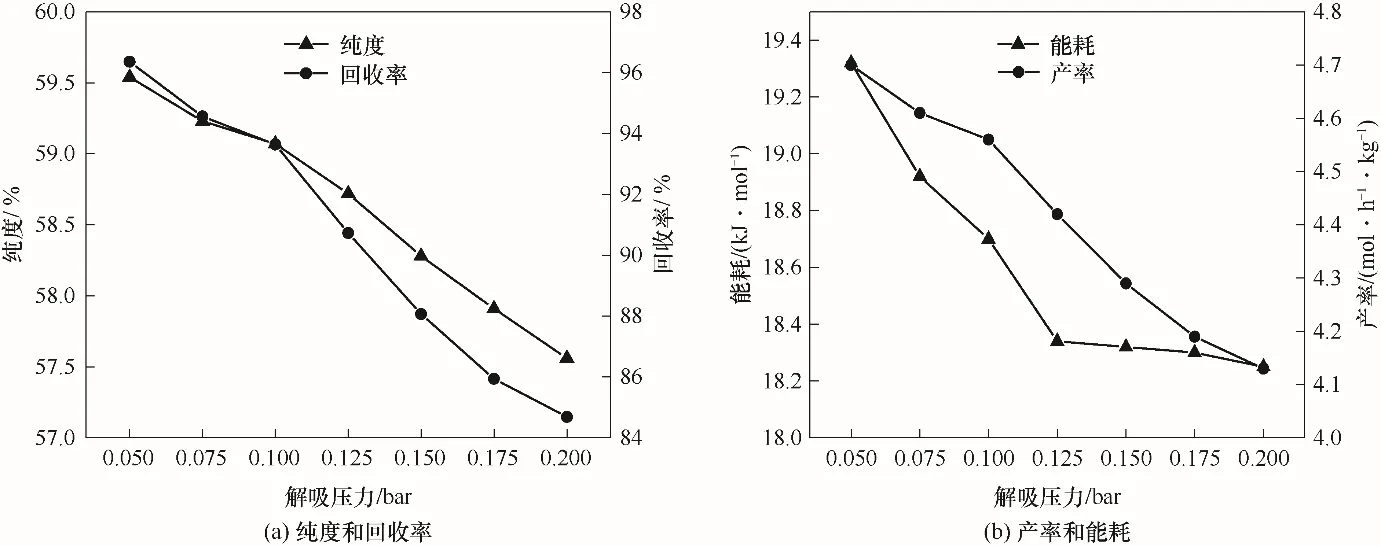

3.3 解吸压力的影响

解吸压力是VPSA 工艺流程中最重要的操作参数之一,它与强吸附组分的脱附、吸附剂的再生以及吸附剂的有效工作能力等密切相关。在研究VPSA 循环工艺过程中,由于期望塔底重组分产品气中甲烷的纯度尽可能高,因此采用了不含轻产物吹扫的真空步骤进行强吸附组分回收和吸附剂再生。如图6(a)所示,在低解吸压力0.05 bar 工况下,重组分产品气中CH4纯度和回收率均分别达到最大值59.54%和96.36%,随着解吸压力的升高,CH4纯度和回收率开始降低,当解吸压力升高到0.2 bar时,纯度和回收率降低至57.56%和84.69%。这是因为更低的解吸压力有利于CH4从吸附剂上解吸同时减少CH4损失,从而增大重组分纯度和回收率。图6(b)为解吸压力对VPSA 流程单位能耗和吸附剂产率的影响,从图中可以看出,解吸压力由0.05 bar增大到0.2 bar,单位能耗和吸附剂产率均呈现逐渐下降的趋势,原因是在高解吸压力操作条件下,部分CH4不能从吸附剂上脱附而使得其不能充分再生,导致吸附剂有效工作能力下降,产率降低;但是真空泵做功减少,单位能耗降低。综合来看,低解吸压力可以达到更好的工艺效果,但考虑到实际生产实践过程中真空泵的密封性及操作可行性等因素,解吸压力不可能特别低,因此选择合适的解吸压力对于VPSA 工艺流程至关重要,当解吸压力为0.1 bar 时,可获得纯度为59.07%,回收率为93.64%的富CH4产品气,同时单位能耗和吸附剂产率分别为18.70 kJ·mol-1和4.56 mol·h-1·kg-1。

图6 解吸压力对VPSA工艺性能的影响Fig.6 The effect of desorption pressure on VPSA process performance

3.4 原料气甲烷浓度的影响

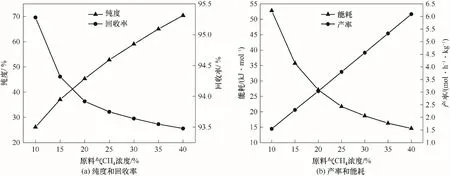

不同煤层气中甲烷浓度差别比较大,这是导致煤层气难以被有效利用的限制因素之一,选取不同甲烷浓度的煤层气为原料气,研究了原料气中甲烷浓度对VPSA工艺性能的影响。如图7所示,随着原料气中甲烷浓度在10%~40%范围内不断增大,重组分产品气CH4纯度和吸附剂产率与甲烷浓度近似呈正相关,CH4纯度从26.16%增加到70.41%,同时吸附剂产率由1.55 mol·h-1·kg-1上升到6.09 mol·h-1·kg-1。原料中甲烷浓度高,甲烷分压高,有利于甲烷在CAM 吸附剂上的吸附,从而提高产品气中甲烷的纯度。另外,原料气中甲烷浓度越高,吸附床中引入的甲烷越多,固定进料流量下吸附剂单位产率也就越高。当原料气中甲烷浓度为10%时获得最大重组分回收率95.28%,之后随着甲烷浓度的增大而不断降低,这是因为在吸附步骤甲烷分压会随着其浓度的增大而不断升高,由于CAM 吸附剂对甲烷的吸附能力有限,导致更多的甲烷从塔顶排出,回收率降低。从图7(b)可以看出,VPSA工艺流程单位能耗随原料气甲烷浓度增大而不断降低,由52.78 kJ·mol-1大幅降低至14.61 kJ·mol-1。因为在进料甲烷浓度较高的情况下,压缩机和真空泵的能耗主要用于甲烷压缩和甲烷解吸回收,提高了能源利用的效率,使得单位能耗降低。

图7 原料气甲烷浓度对VPSA工艺性能的影响Fig.7 The effect of feed concentration on VPSA process performance

3.5 吸附压力的影响

吸附压力是VPSA 工艺的重要操作参数之一,本文探究了常压(1 bar)与高压(3、5 bar)吸附压力工况对工艺性能的影响。如图8(a)所示,随着吸附压力由1 bar升高到5 bar,塔底重组分产品气CH4纯度也急剧由40.23%增大到68.76%,同时CH4回收率有较小波动。这是因为吸附压力高,原料气中甲烷组分的分压高,这有利于提高甲烷在CAM 吸附剂上的吸附量,获得高纯度CH4产品气。从图8(b)可以看出,吸附压力在1~5 bar范围内升高,吸附剂单位产率与CH4回收率具有相似的变化趋势,因为本节采用控制变量法,保持其他参数不变的情况下探究吸附压力变化对VPSA工艺性能的影响,由表3产率计算公式可知,吸附剂单位产率与CH4回收率线性相关。除此之外,工艺能耗随吸附压力升高而不断增大,由9.66 kJ·mol-1大幅增加至38.37 kJ·mol-1,这是因为当吸附压力升高时,需要压缩机消耗更多的能量将原料气压缩至吸附压力,从而导致VPSA工艺能耗大幅升高。

图8 吸附压力对VPSA工艺性能的影响Fig.8 The effect of adsorption pressure on VPSA process performance

4 结 论

本文以低浓度煤层气为研究对象,使用实验室自制的新型规整复合吸附剂,设计了连续进料的三塔VPSA 工艺流程来进行CH4/N2吸附分离研究,目标得到较高纯度富CH4产品气,以实现低浓度煤层气的有效资源化利用。采用静态容积法实验测定CH4、N2纯组分在规整复合吸附剂上的吸附数据,以此为基础设计了包含质量平衡、热量平衡和动量平衡的严格三塔VPSA 工艺流程数学模型,并通过Aspen Adsorption 商业软件进行工艺流程模拟。对一个完整循环周期吸附塔内轴向温度变化及压力分布结果进行分析,同时采用单变量方法探究了进料量、解吸压力、原料气中甲烷浓度和吸附压力对VPSA 工艺性能的影响。结果表明,在进料量为100 L·min-1,解吸压力为0.1 bar,原料气甲烷浓度为30%,吸附压力为3 bar 时可以生产纯度为59.07%,回收率为93.64%的富CH4产品气,同时单位能耗为18.70 kJ·mol-1,吸附剂产率为4.56 mol·h-1·kg-1。说明新型规整吸附剂对CH4/N2具有良好的吸附分离效果,在保证较高纯度和回收率的情况下,其具有更低的能耗和更高的产率,能够实现低浓度煤层气中甲烷高效富集,具有十分广阔的应用前景。

符 号 说 明

Cpa,i——组分i的比定压热容,J·kg-1·K-1

Cps——吸附剂热容,J·kg-1·K-1

Cpw——塔壁热容,J·kg-1·K-1

Cvg——气体定容热容,J·mol-1·K-1

ci——组分i的气相浓度,mol·m-3

Dax,i——组分i的轴向扩散系数,m2·s-1

Db——吸附塔内径,m

De,i——组分i的扩散系数计算中间值,m2·s-1

Dk,i——组分i的努森扩散系数,m2·s-1

Dm,i——组分i的分子扩散系数,m2·s-1

F——通过阀门的气体的物质的量,mol

Fin——进入体系的气体的物质的量,mol

Fout——离开体系的气体的物质的量,mol

Hb——吸附塔高度,m

ΔHi——组分i的等量吸附热,kJ·mol-1

hamb——吸附塔与环境之间传热系数,W·m-2·K-1

hf——气固之间传热系数,W·m-2·K-1

hw——气壁之间传热系数,W·m-2·K-1

IP1——等温线参数,mol·kg-1·kPa-1

IP2——等温线参数,K

IP3——等温线参数,kPa-1

IP4——等温线参数,K

kg——气体热导率,W·m-1·K-1

kLDF,i——组分i线性推动力(LDF)系数,s-1

ks——吸附剂热导率,W·m-1·K-1

kw——吸附塔塔壁热导率,W·m-1·K-1

M——组分的平均摩尔质量,kg·mol-1

Mi——组分i的摩尔质量,kg·mol-1

P——压力,kPa

Pi——组分i的分压,kPa

Pin——阀门入口处的压力,kPa

Pout——阀门出口处的压力,kPa

qi——组分i的吸附量,mol·kg-1

——组分i的饱和吸附量,mol·kg-1

qm,i——组分i的吸附量计算公式系数,mol·kg-1

Rg——气体状态方程常数,J·mol-1·K-1

rp——吸附剂颗粒半径,m

SBET——比表面积,m2·g-1

T——温度,K

Tamb——环境温度,K

Tg——气相温度,K

Ts——固相温度,K

Tw——塔壁温度,K

T0——室温,K

t——时间,s

Vt——总孔体积,cm3·g-1

vg——气体速度,m·s-1

Wa——吸附剂孔道壁厚,m

Wt——吸附塔壁厚,m

wads——单塔装填的吸附剂质量,kg

yin——进入体系的气体纯度

yout——离开体系的气体纯度

z——轴向距离,m

μ——气体动力学黏度,kg·m-1∙s-1

ρb——吸附塔堆积密度,kg·m-3

ρg——气体密度,kg·m-3

ρp——吸附剂颗粒密度,kg·m-3

ρs——吸附剂密度,kg·m-3

ρw——塔壁密度,kg·m-3

εb——床层空隙率

εp——吸附剂孔隙率

τ——曲节因子

ψ——形状因子