错流旋转填料床的质、热同传性能及传热机理研究

2021-11-26郭达祁贵生刘有智焦纬洲闫文超高雨松

郭达,祁贵生,刘有智,焦纬洲,闫文超,高雨松

(中北大学山西省超重力化工工程技术研究中心,山西太原030051)

引 言

超重力技术是一种新型的化工过程强化技术,在超重力场中,高速旋转的填料可将液体剪切成较小的液滴,增大了气液相际接触面积,可实现气液两相直接接触混合,强化传热和传质过程[1-4],已应用于除尘[5]、脱硫[6]、脱硝[7]、碳捕集[8]、工业废水处理[9-10]和纳米材料制备[11-12]等应用基础研究。与传统反应器相比,超重力旋转填料床具有更高效的传质、传热效果,没有表面结垢、可在低温操作等优势[13]。尽管在这一领域开展了大量的研究活动,但学者的注意力仍停留在旋转填料床的传质特性上,其传热性能的研究相对较少。

徐春艳等[14-15]、李艳等[16-18]采用热空气-冷水体系在逆流旋转填料床进行传热研究,证明旋转填料床存在端效应,发现传热系数随转速、气量、液量的增大呈数量级增大,并推导出传热系数与操作参数之间的关联式,关联式相关性较好,实验值与理论值偏差在15%以内。李正林等[19]对定-转子反应器传热特性进行研究,通过因次分析法推导出该反应器总传热系数关联式。邓先和等[20-21]采用热空气-冷水体系在多级雾化旋转填料床进行传热研究,建立了多级雾化旋转填料床的传热模型和计算方法。陈海辉等[22]也对多级雾化旋转填料床传热性能进行研究,利用邓先和等提出的传热模型进行计算,发现错流型多级雾化旋转填料床强化气液传热机理是通过液滴雾化增大传热面积。郑奇等[23]采用热空气-冷水体系对不同填料结构旋转填料床传热性能进行对比,发现丝网填料更适合气速、液体喷淋密度较大的气液传热过程。错流旋转填料床因处理量较大而较多应用在工业中[24],而对错流旋转填料床传热过程的研究较少且较为复杂。基于此,对错流旋转填料床传热过程中各操作参数对气相体积传质系数、体积传热系数的影响规律进行研究,并探索其传热过程机理。

本文采用热空气-氨水体系开展气液直接接触式传热、传质实验,考察错流旋转填料床质、热同传过程中进气温度T、超重力因子β、气速u、液体喷淋密度q对气相体积传质系数kyae、体积传热系数(Ua)s的影响规律,对比丝网填料和乱堆填料对传质、传热的影响;同时探索旋转填料床内传热机理,为错流旋转填料床内传质传热以及精馏、吸收、反应过程中涉及的传热过程提供理论基础,也为旋转填料床的优化设计提供依据。

1 实验部分

1.1 实验方法

本实验以错流旋转填料床作为换热设备,采用热空气-氨水体系,对吹脱氨水的传质、传热过程进行探究,对比两种填料的影响,错流旋转填料床结构参数及填料规格见表1。采用在线温度检测仪测定其气液进出口处温度,通过计算得出体积传热系数;参考中华人民共和国工业部标准HG1-88-81,采用化学滴定法测定液体出口氨水浓度,用硫酸吸收法测定气体中氨浓度[25]。

表1 错流旋转填料床结构参数及填料规格Table 1 Structural parameters of cross-flow rotating packed bed and packing specifications

1.2 数据处理方法

(1)气速u

在旋转填料床内,气速是指气体流经填料层时单位时间单位流通截面通过的气体体积。由于错流旋转填料床气体流通路径是自下而上穿过填料的,因此其计算公式为[26]:

(2)液体喷淋密度q

液体喷淋密度是在单位时间内单位流通截面上液体喷淋的体积。在旋转填料床中,液体从液体分布器喷出后到达填料内缘被填料捕获,在离心力的作用下沿径向从内缘向外缘运动。由于液体是径向流通,流通面积是变化的,因此在计算旋转填料床内液体喷淋密度时,通常以2πhrˉ作为液体的流通截面积[26-27],其定义式为:

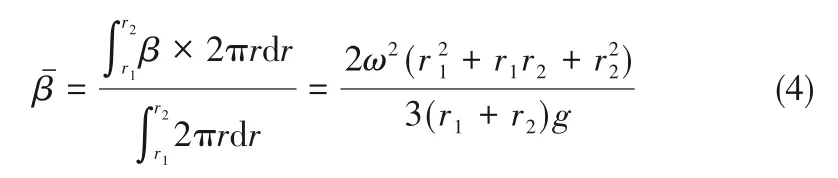

(3)超重力因子β

超重力因子β是旋转填料床中离心加速度与重力加速度g(9.81 m/s2)的比值。在式(3)的基础上,通过调节转子转速或半径来改变超重力场。

由于超重力场强度沿径向存在一定的分布,通常用平均超重力因子来描述从内半径到外半径的超重力强度。实际上,超重力场具有立体结构分布场的性质,当转子的调料在轴向均匀分布时,则被视为平面分布,超重力场强度的平均值就是其面积平均值,见式(4)。文中所提到的超重力因子均指平均超重力因子,用β表示。

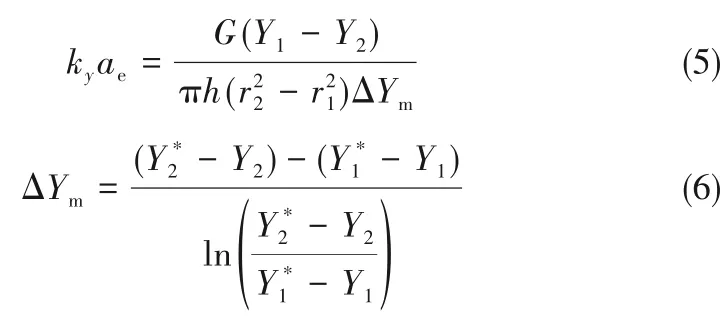

(4)气相体积传质系数kyae

对于以气膜控制传质过程的空气吹脱含氨富液计算气相体积传质系数kya,一般采用对数平均浓度差法[29-30],即式(5)、式(6)。

(5)体积传热系数(Ua)s

(Ua)s的计算如式(7)所示[13]:

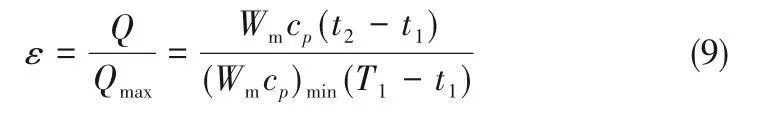

(6)传热效率ε

传热效率为实际传热量和理论上最大可能传热量之比,通常用于评价换热器传热性能的高低。故用传热效率为表征参数来考察错流旋转填料床的传热效果[31],计算如式(9)所示:

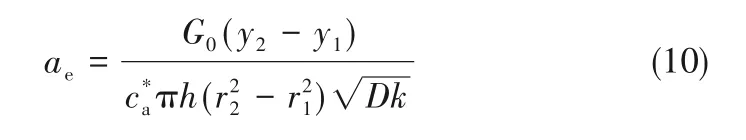

(7)有效比界面面积ae

旋转填料床有效比界面面积的计算如式(10)所示[32]:

1.3 实验流程

实验流程如图1所示。实验所用的空气由罗茨风机供给,风机的进风量通过气体流量计上控制阀的开度调节,由转子流量计准确读出进气量,随后空气进入空气加热器,被加热至设定温度后输送至错流旋转填料床中。在旋转填料床进气后,氨水由离心泵输送至错流旋转填料床中,高速旋转的填料将其撕裂成液丝、液滴、液膜,在离心力的作用下沿径向通过填料层与空气错流接触,由液体出口排入到废液槽中。在液体进口和出口分别设置检测口。

图1 错流旋转填料床传热实验流程图Fig.1 Flow chart of heat transfer experiment in cross-flow rotating packed bed

2 结果与讨论

2.1 进气温度对kyae、(Ua)s的影响

固定超重力因子57.92,气速0.244 m/s,液体喷淋密度1.181 m3/(m2·h),液体进口温度20℃,进气温度T对两种填料的气相体积传质系数kyae、体积传热系数(Ua)s的影响如图2所示。由图可知,T对两种填料的kyae、(Ua)s的影响趋势相同,kyae、(Ua)s随T的升高显著增大。对丝网填料,当T为120℃时,出口氨水温度为33℃,出口氨气温度为34℃,(Ua)s为1.23 kW/(m3·K),kyae为79.76 mol/(m3·s);对乱堆填料,出口氨水温度为32℃,出口氨气温度为36℃,(Ua)s为1.01 kW/(m3·K),kyae为69.39 mol/(m3·s)。热量传递过程中,升高T使气液接触时热量从气相向液相传递,液体获得显热又以潜热的形式由水汽化返回气相,气体出口温度变化不大,温差较大,因此提高T有利于流体间的传热过程。在质量传递过程中,氨水中的游离氨被空气吹脱至空气中,质量由液相向气相传递。传质过程伴随着传热过程,吹脱后氨水的温度升高,氨在水中的溶解度下降,因此提高T有利于传热、传质(吹脱)过程。

图2 进气温度对kyae和(Ua)s的影响Fig.2 Effect of inlet temperature on kyae and(Ua)s

丝网填料的传质和传热性能均优于乱堆填料,kyae为乱堆填料的1.22~1.32 倍,(Ua)s为1.24~3.22倍。这是因为丝网填料对液体的剪切作用更强,减小液膜厚度,同时也具有较大的比表面积,更好地捕集液体,更有利于传质传热过程。当进气温度T为30~70℃时,丝网填料的(Ua)s为乱堆的2.42~3.22倍;在T为100~120℃时,乱堆填料的(Ua)s趋近丝网填料,丝网填料的(Ua)s约为乱堆的1.22 倍,说明进气温度较高时传热效果受填料的影响较小。这是因为进气温度在100℃以上时,部分液体汽化使液滴减少,填料对液滴的捕捉性能下降,丝网填料不能发挥其高比表面积,因此两种填料的体积传热系数相接近。

2.2 超重力因子对kyae、(Ua)s的影响

固定进气温度120℃,气速0.244 m/s,液体喷淋密度1.181 m3/(m2·h),超重力因子β对两种填料的气相体积传质系数kyae、体积传热系数(Ua)s的影响如图3 所示。由图可知,随着β不断增大,两种填料的kyae、(Ua)s均不断增大;丝网填料的kyae是乱堆填料的1.44~1.63倍,(Ua)s是乱堆填料的1.65~2.64倍。

图3 超重力因子对kyae和(Ua)s的影响Fig.3 Effect of high gravity factor on kyae and(Ua)s

当β在7.73~57.92 时,两种填料的kyae、(Ua)s均缓慢增长,β在57.92~69.46时,两种填料的kyae、(Ua)s的增长幅度几乎不变。这是因为随超重力因子的增大,高速旋转的填料会产生强大的剪切力,将液体剪切成更细小的微元,液相逐渐从连续相变为分散相,随着液相分散程度增大和液滴直径减小,气液两相间的传质、传热面积迅速增加;在旋转填料床中,液相沿径向被不断地分散-聚合-分散,表面更新的次数增多,液膜厚度变薄,减小了液膜阻力,同时气液两相的相对运动速度提高,湍动程度加剧,进而增大了气液相际接触概率,增强了kyae和(Ua)s。继续增大β,以分散相为主的液相分散程度难以进一步提高,即使相对运动速度进一步加大,液滴直径缩小,有效比表面积增大,但是有效比表面积的增加幅度和表面更新次数已受到液相分散程度的限制难以进一步提高[33],也会使液体停留时间迅速缩短,气液接触时间变短,阻碍了传质传热过程。当β达到57.92 后,对传质、传热有利和不利的影响相当,影响不显著,因此kyae、(Ua)s增长幅度趋于0,传质传热效果增幅几乎不变。

2.3 气速对kyae、(Ua)s的影响

固定进气温度120℃,超重力因子57.92,液体喷淋密度1.181 m3/(m2·h),气速u对两种填料的气相体积传质系数kyae、体积传热系数(Ua)s的影响如图4所示。由图可知,两种填料的kyae、(Ua)s均随u呈线性增大。丝网填料的kyae是乱堆填料的1.3 倍,(Ua)s是乱堆填料的1.53~1.82 倍。两种填料的kyae均随u的增大迅速增大;而丝网填料的(Ua)s的增长幅度远高于乱堆填料。随着气速的增大,气液比增大,气液湍动程度加剧,氨水吹脱率高,两种填料的kyae均增大;丝网填料的(Ua)s远大于乱堆填料,说明丝网填料受气速影响较大,可能是因为丝网填料的孔隙率较大,气体经过丝网填料的路径较为复杂[24],可以更好地与附着在丝网填料上的液体微元充分接触,使(Ua)s迅速增大。

图4 气速对kyae和(Ua)s的影响Fig.4 Effect of gas speed on kyae and(Ua)s

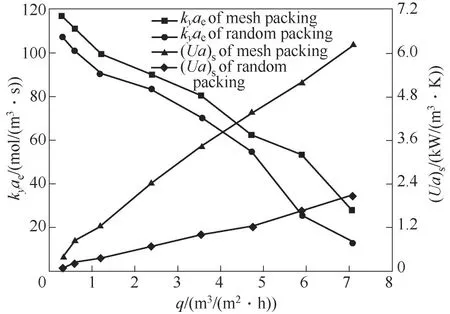

2.4 液体喷淋密度对kyae、(Ua)s的影响

固定进气温度120℃,超重力因子57.92,气速0.244 m/s,液体喷淋密度对两种填料的气相体积传质系数kyae、体积传热系数(Ua)s的影响如图5 所示。由图可知,两种填料的kyae均随q的增大而迅速下降,丝网填料的(Ua)s随q的增大迅速增大,乱堆填料的(Ua)s随q的增大缓慢增大。这是由于随着液体喷淋密度增大,气液比降低,氨水吹脱率降低,两种填料的kyae均迅速降低;液体喷淋密度增大时,液膜更新速度及填料表面润湿程度增大使气液接触相际面积增大,两种填料的(Ua)s均增大。丝网填料的kyae是乱堆填料的1.09~1.44 倍,(Ua)s是乱堆填料的2.98~3.53 倍,丝网填料的传热性能优于乱堆填料。这是因为乱堆填料的比表面积低于丝网填料,对液体的捕集性相对较差,大部分液体被剪切成液体微元后没有附着在填料上就被甩到填料层外缘,液体不能较好地润湿填料层,因此乱堆填料的(Ua)s较低。

图5 液体喷淋密度对kyae和(Ua)s的影响Fig.5 Effect of liquid spray density on kyae and(Ua)s

2.5 操作参数对传质和传热效果的影响

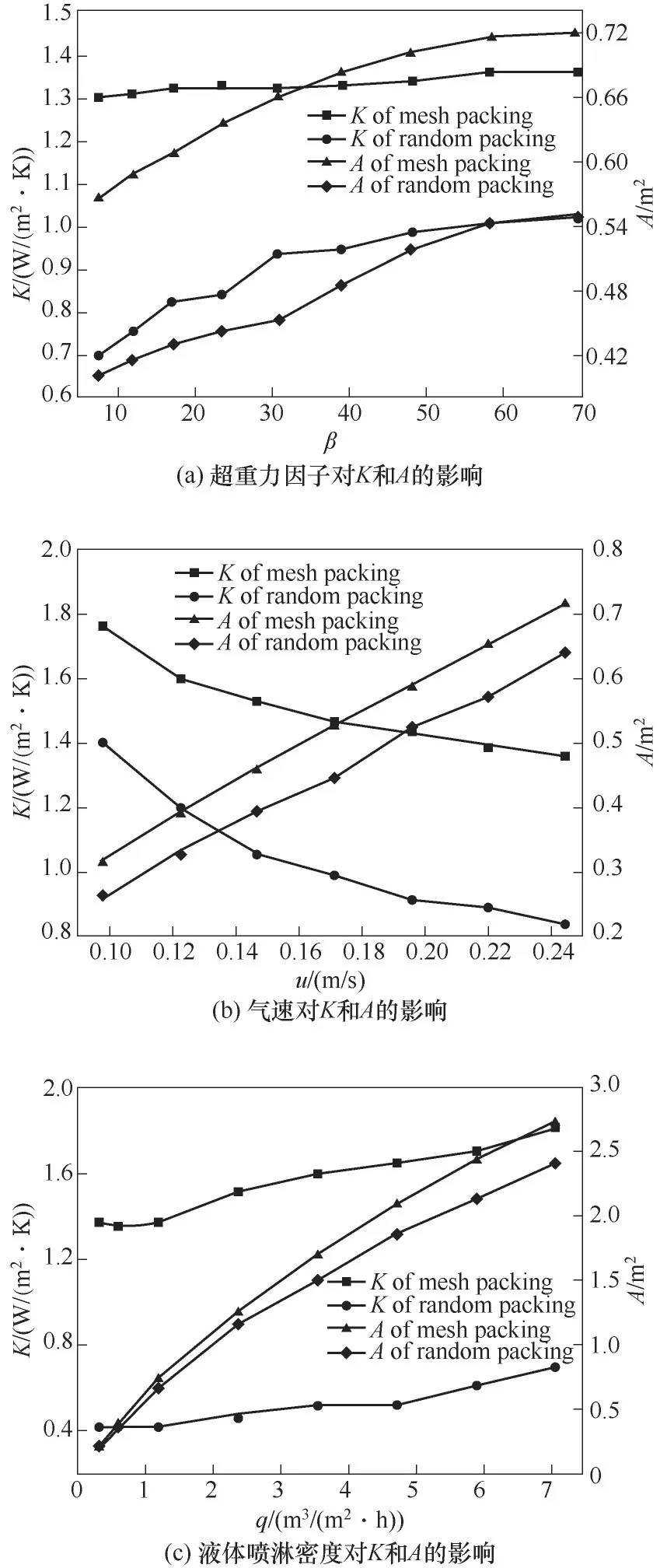

为进一步考察错流旋转填料床的传质、传热效果,以传质比表面积和传热效率为表征参数对其进行验证。图6(a)~(c)实验条件分别与图3~图5相同。

由图6 可知,两种填料的传热效率和有效比表面积均随β、u和q的增大而增大,说明随着超重力因子、气速和液体喷淋密度的增大,会使液滴流速、液膜更新速度和填料的润湿程度增加,使相间接触面积增大,从而导致传递过程极大强化,提高了有效比表面积。气相中的热量迅速向液相传递,使传热效率增大,传热效果明显提升;丝网填料的传热效率比乱堆填料高2%。当填料为丝网填料时,在液体进口温度为20℃、进气温度为120℃、超重力因子为57.92、气速为0.244 m/s、液体喷淋密度为1.181 m3/(m2·h)的实验条件下,气体出口温度为34℃,液体出口温度为33℃,并根据热量衡算计算出在该实验条件下,若液温增长13℃,则气温需下降78.6℃,实际上气温下降86℃,证明错流旋转填料床在传热过程热损相对较小。

图6 各操作参数对ε和ae的影响Fig.6 Effect of various operating parameters on ε and ae

2.6 传热机理探讨

有学者认为旋转填料床提高传热效果的原因是传热系数K的提高[17],也有学者认为提高传热效果的原因是液滴雾化导致传热面积A的提高[22],为验证错流旋转填料床的传热机理,需求出传热系数K和传热面积A。邓先和等[20]提出的传热面积的计算公式涉及液滴停留时间和液滴直径,没有文献明确报道液滴停留时间的计算公式,代入数据后得到A的计算公式如式(11)所示。式中ω与A成反比与理论相悖,不适于错流旋转填料床传热面积A的计算。因此本文根据徐春艳等[14]提出的A的计算公式(12)进行计算。

2.6.1 数据处理方法

(1)传热面积A[14]的计算如式(12)所示:

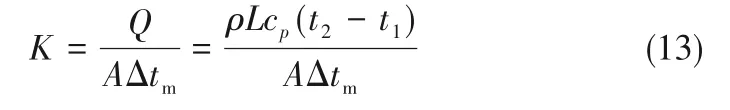

(2)传热系数K[19]的计算如式(13)所示:

2.6.2β、u、q对A和K的影响 图7(a)~(c)实验条件分别与图6(a)~(c)的相同。由图7(a)可知,丝网填料K随β的增大几乎不变,乱堆填料的K随β的增大先增大后不变,两种填料的A均随β的增大先增大后不变。对丝网填料,在β较低时,丝网填料对液体具有较好的捕集性,K随β的变化甚微;对乱堆填料,当β为7.73~30.85 时,乱堆填料的K逐渐增大,当β继续增大,K的变化趋势与丝网填料相同,这是因为乱堆填料的孔道较宽,在β较低时对液体捕集性较差,提高β可弥补这一缺陷。由图7(b)可知,两种填料的K均随u的增大呈下降趋势,A随u的增大而增大;这是因为对于热空气-氨水体系而言,增大气速使气相体积传质系数增大,A迅速增大;u的增大会极大地缩短热空气在填料层中的停留时间,虽然A增大,但不能弥补停留时间短的缺陷,K逐渐降低。由图7(c)可知,两种填料的K和A均随q的增大而增大,这是因为q增大,有足够的冷氨水与热空气接触,虽然氨水在填料层中的停留时间缩短,但气液间的更新速率加快,弥补了液滴停留时间短的缺陷,K和A均增大。

图7 各操作参数对K和A的影响Fig.7 Effect of various operating parameters on K and A

由上述可知,虽然K随β和q的增大呈上升趋势,但K随u的增大呈下降趋势,此时ε、A和(Ua)s随β、u、q的增大而显著增大,传热效果有明显提高,即传热效果的提高与K关联不大,可认为错流旋转填料床的机理是通过提高A进而提高(Ua)s而加强了传热效果,并不是因为提高了K。

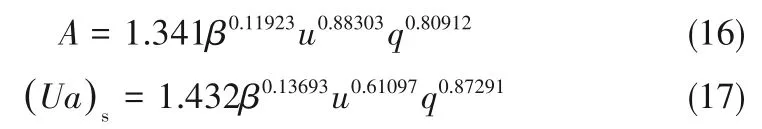

2.6.3 传热面积A和体积传热系数(Ua)s关联式 研究结果显示,A和(Ua)s与超重力因子β、气速u、喷淋密度q成幂指数关系。因此以丝网填料为例,将A和(Ua)s表达为:

式中,B1、B2、α1、α2、b1、b2、c1、c2为待定系数。经过对实验数据拟合,得到本实验范围内A和(Ua)s分别与各操作参数的关联式:

其中,A和(Ua)s关联式的相关系数R2均大于0.99。根据线性回归的结果统计检验表明:在本文实验条件下,A和(Ua)s关联式与实验数据吻合良好(图8)。

图8 A和(Ua)s实验值和拟合值对比曲线Fig.8 Comparison curves of experimental value and calculated value of A and(Ua)s

定-转子反应器、逆流旋转填料床的传热系数均随转速、液体喷淋密度、气速的升高而缓慢增大,多级雾化旋转填料床的体积传热系数、传质比表面积、传热系数均不随液量的变化而变化。错流旋转填料床的体积传热系数、气相体积传质系数、传质比表面积、传热面积均随超重力因子、气速、液体喷淋密度的增大而增大,传热系数随β、q的增大而增大,随u的增大而下降,与定-转子反应器、逆流旋转填料床、多级雾化旋转填料床有差异。

3 结 论

以氨水-热空气体系对错流旋转填料床进行质、热同传性能研究,考察了进气温度、超重力因子、气速、液体喷淋密度对气相体积传质系数、体积传热系数的影响,对比了丝网填料和乱堆填料的传热效果,探讨了错流旋转填料床的传热机理,得出如下结论。

(1)错流旋转填料床的气相体积传质系数、体积传热系数随进气温度、超重力因子、气速、液体喷淋密度的增大而增大;传质比表面积和传热面积随超重力因子、气速、液体喷淋密度的增大而增大;传热系数随超重力因子、液体喷淋密度的增大缓慢增大,随气速的增大而降低。

(2)在相同条件下,丝网填料的气相体积传质系数是乱堆填料的1.09~1.63倍,体积传热系数是乱堆填料的1.24~3.53倍。

(3)通过计算传热效率得出错流旋转填料床具有优异的传热性能,因此错流旋转填料床可作为直接接触换热器使气液两相在填料内进行传热过程。

(4)错流旋转填料床由体积传热系数表示其传热性能,其机理是通过提高传热面积进而增大体积传热系数提升传热性能,而不是显著提高传热系数。

(5)得出基于实验的错流旋转填料床的传热面积和体积传热系数关联式A= 1.341β0.11923u0.88303q0.80912和(Ua)s= 1.432β0.13693u0.61097q0.87291,经统计检验证明,此关联式与实验数据拟合较好,为错流旋转填料床的后续研究提供传热基础数据。

符 号 说 明

A——传热面积,m2

a——有效比表面积,m2/m3

ae——有效比界面面积,m2/m3

——界面上NH3的平衡浓度,mol/m3

cp——氨水的比热容,kJ/(kg·℃)

D——NH3在空气中的扩散系数,m2/s

G——气体流量,m3/s

G0——气体摩尔流量,mol/s

h——填料轴高,m

K——传热系数,W/(m2·K)

k——一级反应速率常数,s-1

ky——气相传质系数,mol/(m2·s)

L——液体流量,m3/h

N——旋转填料床的转速,r/min

Q——实际传热量,kJ/h

Qmax——理论最大可能传热量,kJ/h

q——液体喷淋密度,m3/(m2·h)

r——转子半径,m

rˉ——转子平均半径,m

r1,r2——分别为填料内径和外径,m

T1,T2——分别为热空气进、出口温度,℃

t1,t2——分别为氨水进、出口温度,℃

Δtm——对数平均温度差,℃

u——气速,m/s

Wm——氨水质量流量,kg/s

Y1,Y2——分别为旋转填料床进、出口气体中氨气与空气的摩尔比

——与旋转填料床出口液体成平衡的进口气体中氨气与空气的摩尔比

——与旋转填料床进口液体成平衡的出口气体中氨气与空气的摩尔比

ΔYm——对数平均推动力

y1,y2——分别为NH3在气体进出口的摩尔分数

β——超重力因子

ε——传热效率

ρ——氨水密度,kg/m3

ψ——错流床的温差校正系数

ω——旋转填料床的角速度,rad/s