铁尾矿石骨料特征及在混凝土中的应用实验研究

2021-11-26胡文静苗振坤

田 帅,张 功,胡文静,苗振坤

(辽宁科技大学 土木工程学院,辽宁 鞍山114051)

中国露天铁矿山每年剥离的铁尾矿石达数亿吨,堆存在排岩场,不仅占用土地,而且存在安全隐患[1]。为保护环境、减少危害,我国对矿山废弃资源开展处理和利用研究。矿山废弃资源可以应用在建筑材料中,如粗粒尾矿破碎后可以用作混凝土粗骨料,细粒尾矿可以直接用作建筑用砂[2]。陈杏婕等[3]利用铁尾矿石制备高强度混凝土,研究表明,铁尾矿石符合Ⅰ级碎石标准,可以完全替代天然砂石骨料。任才富等[4]利用铁尾矿石制备透水性混凝土。王玉雅等[5]利用铁尾矿砂作为细骨料制备C50混凝土,研究表明,当铁尾矿砂取代率为20%时,铁尾矿砂对混凝土的力学性能影响不大。王光琦等[6]利用铁尾矿砂代替天然河砂作为细骨料应用在混凝土中,研究表明,铁尾矿砂混凝土可以代替普通混凝土用于建筑结构之中。诸多研究说明,铁尾矿石具有较高的硬度,用作混凝土粗骨料,能够增强混凝土的骨架特性。如何高效开发利用铁尾矿石,提高其在混凝土中的利用率,是当前铁矿山废弃资源在建筑材料方向研究的一个课题。本文对鞍山赤铁矿尾矿石破碎的骨料进行物理特征分析,对配制的普通混凝土、高强混凝土和无砂混凝土进行抗压强度实验,对比铁尾矿石粗骨料在不同混凝土中的骨架性能差异,为铁尾矿石用作混凝土骨料的合理利用提供依据和参考。

1 实验设计

1.1 骨料性能检测方法

在鞍山某矿山对赤铁矿铁尾矿石取样、破碎、筛分后,采用光谱仪及氯离子含量测定仪检测铁尾矿石中的化学成分及氯离子含量。依据《公路工程集料试验规程》[7]《建筑用卵石、碎石》[8]标准,开展铁尾矿石的骨料性能试验及颗粒形状与表面特征的统计分析。

1.2 混凝土配合比

1.2.1 普通混凝土 采用P·O32.5级普通硅酸盐水泥配制普通混凝土。采用铁尾矿石破碎的粗骨料,级配组成为4.75~28 mm,粒径4.75 mm约占20%、9.5 mm约占35%、19 mm占约35%、28 mm约占10%。细骨料选用细度模数为2.73的河砂,表观密度2 610 kg/m3。

依据《普通混凝土配合比设计规程》[9],当混凝土的设计强度小于C60时,配制强度

式中:fcu,o为混凝土配制强度,MPa;fcu,k为混凝土的设计强度等级值,MPa;σ为混凝土强度标准差,MPa。

灰水比C/W依据鲍罗米公式[9]确定

式中:αa、αb为回归系数,取αa=0.53,αb=0.20;fb为水泥浆体28 d胶砂抗压强度值,MPa。

根据粗骨料最大粒径以及混凝土塌落度要求,确定用水量及水泥用量。根据粗骨料品种、最大粒径及水灰比确定砂率βs。普通混凝土配合比计算结果详见表1。

表1 普通混凝土配合比,kg/m3Tab.1 Mix proportion of ordinary concrete,kg/m3

1.2.2 高强混凝土 采用P·O52.5级普通硅酸盐水泥配制高强混凝土。依据混凝土配合比设计及《高强混凝土应用技术规程》[10],当混凝土强度等级为C60~C80时,铁尾矿石粗骨料级配组成与普通混凝土一样;当混凝土的设计强度等级大于C80时,铁尾矿石粗骨料最大粒径应低于20 mm;当强度等级为C90时,铁尾矿石粗骨料级配组成为4.75~19 mm,其中粒径分布为4.75 mm约占30%、9.5 mm约占35%、19 mm约占35%。细骨料与普通混凝土相同。

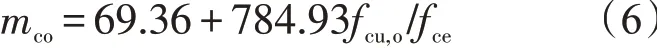

参考《高强混凝土应用技术规程》规定,当混凝土的设计强度大于C60时,配制强度

高强混凝土水灰比计算仍可采用式(2),但回归系数取值与普通混凝土不同,取αa=0.40,αb=0.18。

高强混凝土粗、细骨料的用量与普通混凝土不同,每立方米混凝土粗骨料用量mgo计算式

式中:ρg为粗骨料松散堆积密度,kg/m3。

细骨料用量通过砂率确定。高强混凝土的单位用水量、水泥用量、粗骨料及细骨料用量的计算过程与普通混凝土基本相同。高强混凝土配合比计算结果详见表2。

表2 高强混凝土配合比,kg/m3Tab.2 Mix proportion of high strength concrete,kg/m3

1.2.3 无砂混凝土 采用P·O42.5级普通硅酸盐水泥配制无砂混凝土。铁尾矿石粗骨料分别选用9.5、13.2、19.0、23.0 mm单一粒径碎石。混凝土中无细骨料。

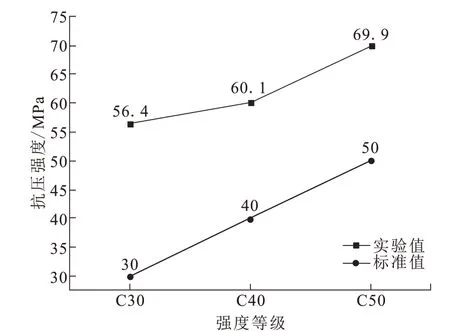

依据《普通混凝土配合比设计规程》以及无砂混凝土配合比设计资料[4,11],选择C40作为设计强度,无砂混凝土配制强度

式中:σv为强度标准差。

无砂混凝土水泥用量[11]计算式

式中:fce为水泥实测强度(如无实测值,可按1.13倍水泥强度等级值取用),MPa。

水灰比通过两种方式来确定,其一是通过试件成型现象来判别,如果水泥在集料表面包裹均匀,没有水泥浆下淌现象,而且颗粒有金属光泽,则说明水灰比合适;其二是通过经验公式计算确定。采用两种方式,水灰比将更加准确合理。水灰比经验公式[11]

为确保无砂混凝土强度,浆集比取0.45。根据浆集比计算粗骨料用量。无砂混凝土配合比计算结果详见表3。

表3 无砂混凝土配合比,kg/m3Tab.3 Mix proportion of non-sand concrete,kg/m3

1.2.4 实验方法 为准确对比铁尾矿石作为粗骨料对混凝土性能的影响,试件制作时,普通混凝土、无砂混凝土不使用外加剂。为确保高强混凝土的塌落度、流动性等符合要求,掺入0.5%的聚羧酸减水剂。

抗压强度实验用试件尺寸为100 mm×100 mm×100 mm,根据混凝土设计强度等级分组,每组3个试件。按三种混凝土配合比混料拌和,振动台成型,24 h后脱模。试件养护温度为20℃,相对湿度为95%,养护28 d。实验设备选用100t压力机,普通混凝土与无砂混凝土加载速度0.5 MPa/s,高强混凝土加载速度0.8 MPa/s。观察试件的破坏现象,记录破坏极限荷载,根据实验数据计算混凝土的抗压强度。

2 实验结果与分析

2.1 骨料性能分析

铁尾矿石骨料的化学成分及铁含量测定结果:w(Na2O)=0.293 8%,w(MgO)=0.715 3%,w(BaO)=0.598 8%,w(P)=0.105 4%,w(S)=0.115 9%,w(TiO2)=0.042 7%,w(Fe)=6.053%,w(Zn)=0.030 5%,w(Sc)=0%,w(Cl-)=0.016%。铁尾矿石中氯离子含量≤0.02%,硫化物及硫酸盐含量≤0.05%;铁含量极低,为超贫铁矿石;矿石中的MgO和Na2O含量很低,不会对水泥的技术性能产生不利影响。将铁尾矿石用作骨料时符合相关规范要求。

铁尾矿石粗骨料的物理力学性能测定结果如表4所示。粗骨料表观密度略大于普通骨料,空隙率较高,嵌锁作用较强,坚固性较好,抵抗冻融破坏能力较高;压碎值和磨耗值较低,骨料的力学特性明显。与不同规范中的集料规定[7-8,12-14]对比,铁尾矿石用作混凝土粗骨料时属于Ⅰ级料。

表4 粗骨料物理力学性能Tab.4 Physical and mechanical properties of coarse aggregate

铁尾矿石细骨料的物理力学性能测定结果如表5所示。细骨料堆积密度和表观密度符合规范要求;细度模数为粗砂;空隙率、压碎值、石粉及泥块含量等均接近或超出Ⅰ级细骨料规定[13-15]。因此,将铁尾矿石用作混凝土细骨料时达不到Ⅰ级料标准。铁尾矿石更适宜破碎成粗骨料在混凝土中使用。

表5 细骨料物理力学性能Tab.5 Physical and mechanical properties of fine aggregate

铁尾矿石粗骨料的颗粒形状统计结果如图1所示,图中数字为三维尺寸。骨料主要分为六面体、五面体、四面体及不规则多面体。图1a中六面体三维尺寸较为接近,呈块状;图1b中长度方向尺寸远大于其他方向尺寸,呈细条状。图1c中五面体三维尺寸较为接近,形状介于块状与细条状之间;图1d中厚度方向尺寸小于其他方向,呈薄片状。图1e四面体中三维尺寸较为接近,呈锥状;图1f中厚度方向尺寸小于其他方向,呈薄片状。图1g为不规则多面体的典型代表,有内凹折面。

图1 铁尾矿石粗骨料颗粒形状统计Fig.1 Statistics on particle shape in coarse iron tail ore aggregate

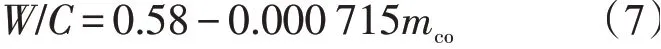

对铁尾矿石粗骨料的颗粒形状分布进行概率统计,并与工程中常用的石灰岩粗骨料进行对比,结果见表6。铁尾矿石骨料呈棱角形,具有粗糙的表面及明显的棱边,这与石灰岩骨料基本相同。与石灰岩不同的是,铁尾矿石骨料颗粒具有片状块体特征,粒径越小,这种特征越明显,颗粒越容易脆断。铁尾矿石颗粒表面粗糙,10%左右颗粒表面具有孔隙特征。铁尾矿石粗骨料的颗粒形状与表面特征对混凝土性能具有很大影响。宏观上,粗骨料棱角大,虽然使混凝土内部骨架的孔隙率较大,但粗骨料自身可形成嵌紧咬合力,使骨架更呈整体。棱角性骨料使混凝土的流动性较差。与卵石相比,具有棱角性的粗骨料易与砂浆结合,使混凝土的界面粘结强度变大。

表6 颗粒形状与表面特征Tab.6 Particle shapes and surface characteristics

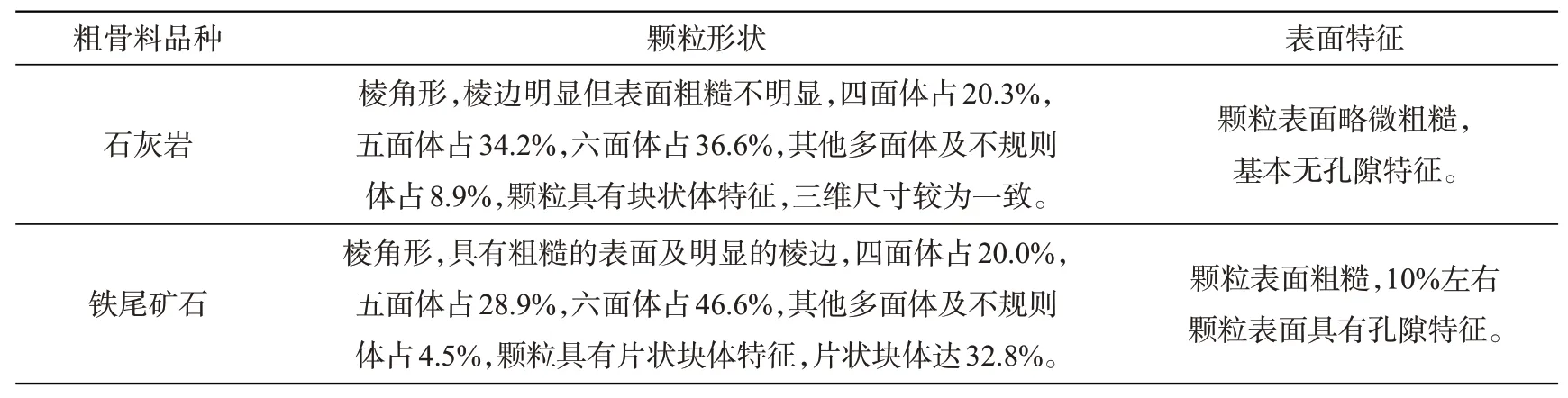

2.2 硬化混凝土抗压强度

普通混凝土和高强混凝土抗压强度实验结果如图2和图3所示。普通混凝土和高强混凝土的抗压强度平均值均高于标准值;随着强度等级提升,抗压强度也在提高。普通混凝土的抗压强度是标准强度的1.39~1.88倍,安全储备很高。高强混凝土的抗压强度是标准强度的1.01~1.13倍,安全储备较小。

图2 普通混凝土抗压强度Fig.2 Compressive strengths of ordinary concrete

图3 高强混凝土抗压强度Fig.3 Compressive strengths of high strength concrete

骨料粒径和水灰比对无砂混凝土抗压强度影响实验结果如图4所示。骨料粒径相同时,水灰比为0.30时,抗压强度最高,实测强度是标准强度的0.9~1.3倍。随着骨料粒径的增大,抗压强度先增大后减小。当水灰比为0.30、骨料粒径为19.0 mm时,无砂混凝土抗压强度最高,是标准强度的1.3倍。

图4 无砂混凝土抗压强度Fig.4 Compressive strengths of non-sand concrete

2.3 破坏形貌

三种混凝土抗压强度实验破坏形貌如图5~图7所示。普通混凝土受压破坏时,试块能够保持一个整体,表面裂缝和脱落的混凝土块相对较少。观察试件内部,裂缝大多出现在骨料砂浆界面和砂浆中,C30和C40级试块中粗骨料基本没有破坏,只有C50级试块中粗骨料才有极少量的断裂。破坏形貌表明,粗骨料在普通混凝土中基本没有发挥作用。

图5 普通混凝土破坏形貌Fig.5 Failure morphologies of ordinary concrete

图7 无砂混凝土破坏形貌Fig.7 Failure morphologies of non-sand concrete

图6 高强混凝土破坏形貌Fig.6 Failure morphologies of high strength concrete

高强混凝土受压破坏时,C80和C90级试块崩解,C60和C70级试块虽未崩解,但表面裂缝很大,且混凝土块大量脱落。试件内部,铁尾矿石粗骨料发生明显断裂,且数量较多。C60和C70级试件的裂缝以骨料与砂浆界面为主,骨料断裂为辅;C80和C90级试件破坏断面的骨料发生明显的断裂,且断裂率很高,呈现粗骨料对称的破坏面,且加载过程中破坏声音较大,表现出明显的脆性破坏特征。这表明铁尾矿石粗骨料在C80以上的高强混凝土中得到充分利用。

无砂混凝土受压破坏时,试块仍能保持一个整体,外观上破损不严重,试件内部的断裂面中大部分骨料发生断裂。骨料粒径增大对混凝土的抗压传力有利,但是骨料粒径过大时,混凝土内部空隙变大,界面面积减小,界面或骨料的临界应力使裂缝发展较快,更易形成贯通裂缝。铁尾矿石粗骨料在无砂混凝土中较好地发挥骨架作用。砂浆和骨料粘结界面始终是混凝土破坏的最薄弱环节,无砂混凝土直接用水泥做粘结材料,恰好弥补了这个缺陷。

三种混凝土的破坏现象表明,铁尾矿石粗骨料在高强混凝土中的自身骨架性能发挥程度最高,普通混凝土最低,无砂混凝土居中。

2.4 混凝土破坏机理

促使混凝土破坏的根源在于其内部的裂缝体系发展。在混凝土制备过程中产生的捣实孔、沁水腔等导致混凝土中存在大量预裂缝。受到外界荷载后,这些裂缝开始在混凝土内部加速扩展,逐渐连在一起形成体系。在裂缝扩展途中,将有机会遇到水泥硬化浆体和粗骨料,而粗骨料的强度和刚度一般都大于硬化水泥浆体,对混凝土整体性能起到主导作用。

粗骨料对混凝土的力学性能指标影响可从以下两方面进行分析。一方面是粗骨料材料本身的特性。铁尾矿石的强度和刚度都高于普通岩石,阻裂作用更为明显,从而增强了混凝土的抗压性能。另一方面取决于粗骨料的断裂韧度及断裂能。裂缝在混凝土内部的发展与粗骨料之间关系存在两种形式,即贯穿或绕过。依据断裂力学能量理论,假定水泥浆体中存在原始裂缝长度c,当外界应力达到δM值时,裂纹开始扩展条件

式中:δM为外界应力,MPa;y1为水泥浆体断裂能,J;E为混凝土弹性模量,MPa。

假设裂缝扩展Δc后遇到骨料,则裂缝沿着端部继续扩展的条件

式中:yA为粗骨料断裂能,J。

只有当外界应力达到δA时,裂缝才有机会贯穿骨料扩展。在大多数情况下,裂缝绕过骨料扩展比贯穿骨料所需的能量要小。也就是在应力还未增加到δA之前,裂缝会绕过骨料而扩展。这种扩展方式偏转了裂缝原本的扩展方向,增加了裂缝引申长度c,因而需吸收更多能量,起到阻裂混凝土破坏作用。

当裂缝贯穿粗骨料发展时,粗骨料本身具有一定断裂韧性及断裂能,在能量平衡上起到主要作用。当一条裂缝横向贯穿混凝土内部时,依据贯穿骨料数量可以估算骨料的穿透率。穿透率越大,骨料被利用的就越多,平衡的能量就越多,混凝土性能就越好。

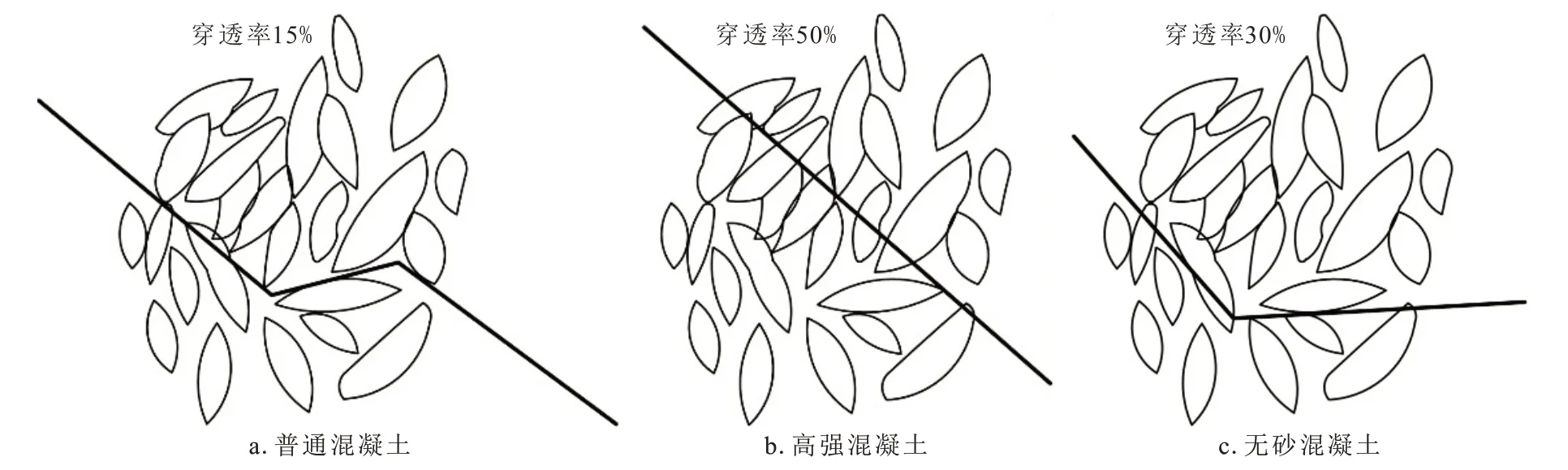

根据实验现象及结果,绘出三种混凝土裂缝扩展方式及粗骨料穿透率,如图8所示。普通混凝土中,铁尾矿石粗骨料断裂较少,主要以硬化水泥砂浆断裂表面能平衡及吸收能量,穿透率只有15%。高强混凝土中,粗骨料发生了明显的破坏,平衡能量的主要来源是粗骨料的断裂能,穿透率达到50%,使混凝土发生破坏的极限应力值增大,抗压性能增强。无砂混凝土内部存在一定的孔隙,使用水泥做粘结材料,由水泥浆体和部分粗骨料一起平衡能量,粗骨料的穿透率介于普通混凝土与高强混凝土之间。

图8 三种混凝土内部穿透Fig.8 Internal penetrations of three concretes

3 结论

本文对铁尾矿石骨料进行特征分析,并将其作为骨料制作普通混凝土、高强混凝土和无砂混凝土,开展抗压强度实验。

(1)铁尾矿石骨料的化学成分中,氯离子、MgO、Na2O等含量很低。铁尾矿石粗骨料力学特性明显,棱角性较强,符合Ⅰ级料要求,适合在混凝土中使用。

(2)三种混凝土具备良好的抗压性能。普通混凝土的抗压强度是标准强度的1.39~1.88倍,安全储备很高。高强混凝土的抗压强度是标准强度的1.01~1.13倍,安全储备较小。当水灰比为0.30、骨料粒径为19.0 mm时,无砂混凝土抗压强度最高,是标准强度的1.3倍。

(3)三种混凝土破坏形貌不同。C50级试件粗骨料有极少量的断裂。C60和C70级试件的裂缝以骨料与砂浆界面为主,骨料断裂为辅。C80和C90级试件破坏断面的骨料发生明显断裂。无砂混凝土试件内部大部分骨料断裂。铁尾矿石粗骨料在高强混凝土中的自身骨架性能发挥程度最高。

(4)三种混凝土破坏机理不同。普通混凝土以硬化水泥砂浆断裂表面能平衡及吸收能量。高强混凝土以粗骨料的断裂能平衡能量,增强混凝土的抗压性能。无砂混凝土以水泥浆和部分粗骨料一起平衡能量。高强混凝土穿透率最高,无砂混凝土粗骨料的穿透率介于普通混凝土与高强混凝土之间。