冷锻件的预处理

2021-11-25郝丰林刘小丹蒋勇余国增

郝丰林,刘小丹,蒋勇,余国增

1.江苏双环齿轮有限公司 江苏淮安 223200

2.苏州工业园区久禾工业炉有限公司 江苏苏州 215021

1 序言

冷锻是冷模锻、冷挤压、冷镦等塑性加工的统称。冷锻是对物料再结晶温度以下的成形加工,是在回复温度以下进行的锻造。生产中习惯把不加热毛坯进行的锻造称为冷锻。

工件在冷锻的过程中会发生加工硬化,这是因为在钢中产生大量位错,这些位错互相纠结在一起,不能活动,发生硬化。此外,钢中的晶粒沿加工方向被拉长,形成加工结构组织,因此在多次冷锻过程中,加工硬化会导致冷锻裂纹敏感性升高。

冷锻件表面质量好,尺寸精度高,能代替一些切削加工。冷锻能使金属强化,提高零件的强度。冷锻可以避免金属加热出现的缺陷,获得较高的精度和表面质量,并能提高工件的强度和硬度,节省能源,并可进行高精度的近终形成形,降低部件制造成本。冷锻是可以高精度、大批量、低成本制造各种机械结构零部件的加工方法。由于冷锻是在室温下进行加工,因此有利于保护环境。

2 冷锻材料

由于是对坯料进行冷加工,所以难以进行复杂形状部件的成形,并且受到材料加工极限和设备条件的制约。此外,虽然由于加工硬化可以改善材料的材质,但由于应变导入,也产生了一些问题。但冷锻变形抗力大,需用较大吨位的设备。

冷锻材料大都是室温下变形抗力较小且塑性较好的铝及部分铝合金、铜及部分铜合金、低碳钢、中碳钢、低合金结构钢。冷锻性好的材料是具有低变形抗力和高变形能的材料。为降低钢的变形抗力,需要使冷锻前的材料处于软化状态。为此,一般要对材料进行软化退火或球化退火。对于具有大量质软且延展性高(铁素体组织比例高的钢材)的低碳钢和渗碳钢,可以在轧制状态下进行冷锻。但碳含量高的强韧钢和轴承钢,一般要在冷锻前进行球化退火。即使是球化退火钢,也会因成分的不同,导致变形抗力不同。多次变形时需增加再结晶退火和其他辅助工序。对于钢材表面尽量是加工后的面,可以减少冷锻后表面缺陷。对于表面有脱碳的材料,在冷锻时表面会产生微细裂纹,或使疲劳强度下降,或是调质后硬度不足。因此,对冷锻材料要有脱碳层允许深度的规定。此外,材料表面增碳,可提高材料的表面能。在对表面有残余应力的坯料进行冷锻时,在自由表面上产生的拉应力会与残余应力相抵消,从而可提高变形能。一般情况是,根据球化率大小来确定冷锻钢的合格标准。钢在塑性加工时的断裂主要是延性断裂。延性断裂的起点是钢中的非金属夹杂物、第二相、析出物等[1,2]。

3 冷锻后的处理

冷锻后的产品为了达到要求的强度,有时需要进行渗碳淬火。冷锻带来的应变会在渗碳过程中诱发晶粒异常长大,造成组织粗大、混晶,导致强度下降。这时,应对锻件进行消除应变热处理,进行常化(等温正火或正火)处理。为了防止这种情况的发生,在钢中添加Al、Nb、Ti等碳氮化合物形成元素,对晶粒进行钉扎,也可以防止晶粒长大[3]。

我们在生产过程中发现对于冷锻(挤压)件,一根材料为16MnCr5钢的轴,进行一次正火,经常发现混晶且产生混晶的概率在10%~20%。在发现一次正火混晶后,进行二次正火,只是组织稍微不正常,渗碳淬火后心部组织是正常的,没有出现晶粒粗大的现象。对一次正火出现混晶的工件进行渗碳淬火,淬火后的心部组织也是组织粗大,出现混晶。正火工艺如图1所示,加热炉网速(此处用电动机频率表示,下同)30Hz±5Hz,风冷网速20Hz±5Hz,风机一和风机二频率35Hz±5Hz,引风机处于开起状态,等温网速30Hz±5Hz。

图1 940℃正火工艺

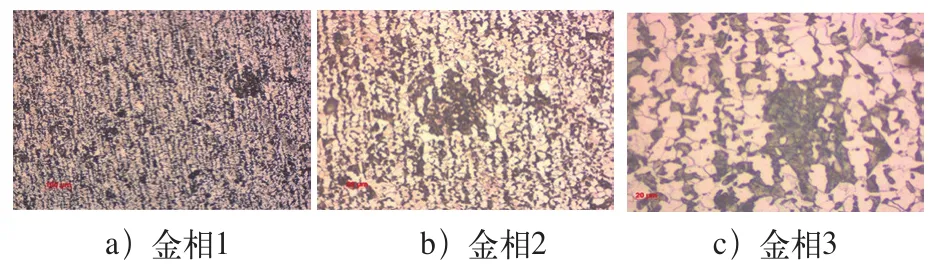

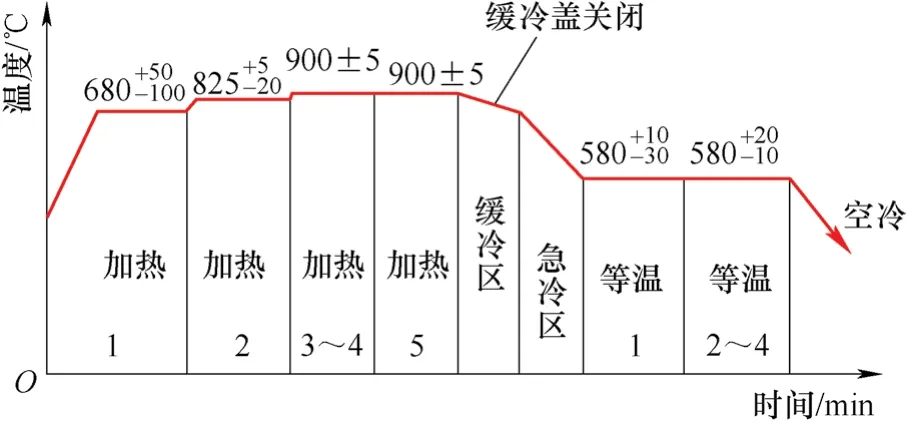

一次正火后的不合格金相组织如图2所示,二次正火后金相组织如图3所示。

图2 940℃正火不合格金相组织

图3 940℃二次正火金相组织

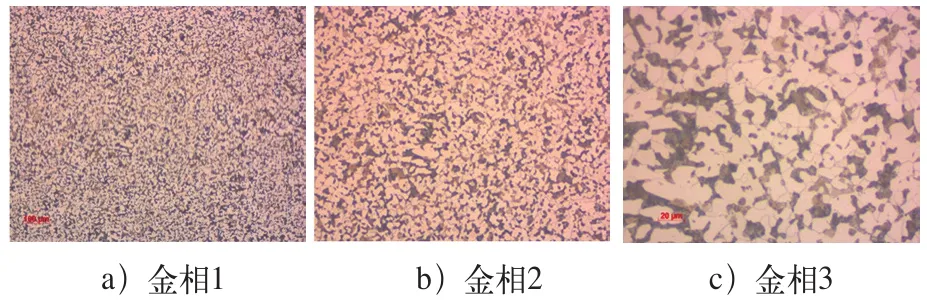

正火设备最高正火温度是950℃,对于冷锻(挤压)件,我们正常采用的正火温度一般选择在该轴由于硬化层要求浅,采用的渗碳温度是860℃±10℃。一般要求是正火温度高于渗碳温度30~50℃;采用低温正火可以节约能源,减少氧化皮,减轻正火后清理的难度[4],于是选择900℃±5℃进行正火试验。为了验证正火温度的变化对于热处理质量的影响,选择同批次材料的产品100件,采用两种正火温度,每个工艺50件。对正火后的金相进行检测对比;对于渗碳后的金相也进行检测比较。正火工艺分别如图1、图4所示,加热炉网速30Hz±5Hz,风冷网速20Hz±5Hz,风机一和风机二频率35Hz±5Hz,引风机处于开起状态,等温网速30Hz±5Hz,正火金相组织如图5、图6所示。

图4 900℃正火工艺

图5 940℃正火金相组织

图6 900℃正火金相组织

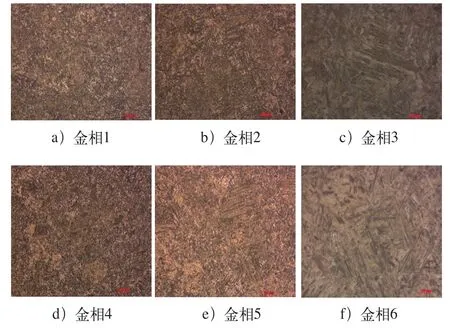

对于此批材料正火温度无论是900℃还是940℃正火,金相没有太大区别,都是符合要求的。渗碳淬火工艺如图7所示。由于正火温度改变,对于这两种正火温度的工件,渗碳淬火后分别检测了9件金相。从中取了一件最好件和一件最差件再进一步做金相检测。940℃正火渗碳后金相组织如图8所示。其中,图8a~c是最好件金相,图8d~f是最差件金相;900℃正火渗碳后金相组织如图9所示,其中,图9a~c是最好件金相,图9d~f是最差件金相。从金相中可以看出,900℃正火最好的金相比940℃正火最差的金相还要差。

图7 预热+渗碳淬火工艺

图8 940℃正火渗碳金相组织

图9 900℃正火渗碳金相组织

4 金相分析

对于同一批材料,同样的锻造方式,为什么高温正火+渗碳淬火后的金相优于较低温度正火的。根据查阅的相关资料了解:金属与合金在塑性变形时所消耗的功,绝大部分转变成热而散发掉,只有一小部分(2%~10%)能量以弹性应变能和增加金属中晶体缺陷(空位和位错等)的形式储存在加工硬化的金属中,从而使其自由能较冷塑变形前的状态高。晶体缺陷所储存的能量又叫畸变能,空位和位错是其中最重要的两种形式。因此,冷变形的金属在热力学上是处于一种不稳定的亚温状态,如果升高温度使金属中的原子获得足够的活动性,以克服亚稳状态与稳定状态之间的势垒,则经冷塑性变形的金属将自发地通过点阵缺陷的重新排列和减少而恢复到冷变形前的状态。经过冷塑性变形的金属加热时,依次经过回复、再结晶和晶粒长大三个阶段。随着加热温度的升高或者保温时间的延长,晶粒之间相互吞并而长大,包括正常的晶粒长大和异常的晶粒长大,后者称为二次再结晶。在特殊的情况下,二次再结晶形成的新晶粒组织在加热时还会发生三次再结晶。再结晶晶粒大小主要与变形度、退火温度、杂质、合金成分及原始晶粒度等。

本次试验说明,高温正火更利于冷塑性变形金属组织恢复常态,把冷塑性变形产生的缺陷消除,这样可以保证工件在随后的渗碳淬火工序,获得需要的组织。对于同一钢材型号的产品有时一次正火合格,有时需要二次正火合格,可能与钢材原始成分,尤其是钢中Al、Nb、Ti等碳氮化合物形成元素含量的高低有关。对于冷锻方式的毛坯,应该规定好正火温度,检查金相抽检比例应高于热模锻造的产品,只有这样才能保证后序的渗碳淬火质量。