转炉钢渣炉内改质的研究进展及展望

2021-11-25李存林李永谦

李存林,刘 昱,李永谦

(1.宝山钢铁股份有限公司,上海 201999; 2.武汉科技大学,湖北 武汉 430081)

氧气转炉炼钢每吨钢约产生100~130 kg的钢渣,钢渣由于其高硬度和耐磨性而适用于作为混凝土的骨料,可以用于道路基材或机场跑道等基础设施建设[1-5]。另一方面,转炉渣由于工艺的原因含有一部分未溶解成渣的氧化钙,称作自由氧化钙。自由氧化钙与环境中的水分作用,生成氢氧化钙时体积会膨胀,体积膨胀率可达到10%,对建筑材料而言这是致命的缺陷[5-6]。通过宝钢的滚筒法钢渣处理技术(BSSF)能使液态钢渣连续、安全、快速、稳定地粒化,但受反应时间、温度、水蒸气压力所限,处理后的钢渣仍含有少量自由氧化钙(<4%),不利于钢渣资源化利用的推广。此外,大量钢渣的堆放占用空间,产生的粉尘也会加大工程环保压力、危害工人健康。炉渣中的主要物相有硅酸二钙(C2S)、硅酸三钙(C3S)、RO相(铁氧化物为主的二价金属氧化物固溶体)及自由氧化钙相,减少渣中自由氧化钙含量的方法有两种,一是从源头上减少自由氧化钙含量,然而转炉渣由于脱磷要求一般具有较高的碱度,渣中CaO往往处于过饱和状态,因此仅仅使用这一方法不可能完全解决自由氧化钙的问题,只能争取到转炉吹炼结束时渣中自由氧化钙含量尽可能低、粒度尽可能小,这就需要对转炉入炉石灰在渣中的溶解行为进行分析[7-10]。第二种方法是炉渣热态改质,文献表明在利用碳热还原回收Fe以后的转炉渣中加入10%(质量分数)Al2O3时,渣中硅酸三钙消失,且加入SiO2可以增加渣相中硅酸二钙的占比,在Al2O3含量低的渣中,添加SiO2发挥的作用更大。添加Al2O3、SiO2等能降低渣的熔点,也为改质提供了充足的时间窗口,渣中液相占比增大,在水淬的过程中更易得到非晶相。因此通过加入Al2O3、SiO2等调整渣的成分、增加渣中CaO的溶解度,并对水淬后的结晶相进行调控是可行的[11]。由此可见,利用炉渣的热态改质能完成渣中自由氧化钙的消解,但是转炉终渣中仍然含有部分未溶解的大颗粒石灰,这无疑会大大延长完全改质所需的时间,增加能源消耗,也会增加熔渣与耐材的接触时间,更为严重的是会影响到转炉炼钢的正常连续作业。为减少自由氧化钙的消解时间,就需要两种方法联合起来。因此本文将结合文献对石灰在渣中溶解的动力学进行分析,探讨石灰成分、气体搅拌等对石灰在渣中溶解速率的影响,并对炉渣的改质过程进行文献分析,为减少转炉渣中自由氧化钙的含量提供理论指导。

1 石灰在转炉渣中的溶解行为

石灰在转炉渣中溶解的过程中表面会形成硅酸钙层(C2S、C3S),高熔点的硅酸钙层将减缓石灰溶解过程中的传质,因而石灰在渣中的溶解主要受扩散的影响,且石灰的活性度和煅烧程度、炉渣的成分和物理化学性质对石灰的溶解会产生较大影响。

1.1 石灰活性度对石灰在转炉渣中溶解行为的影响

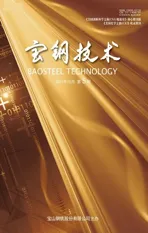

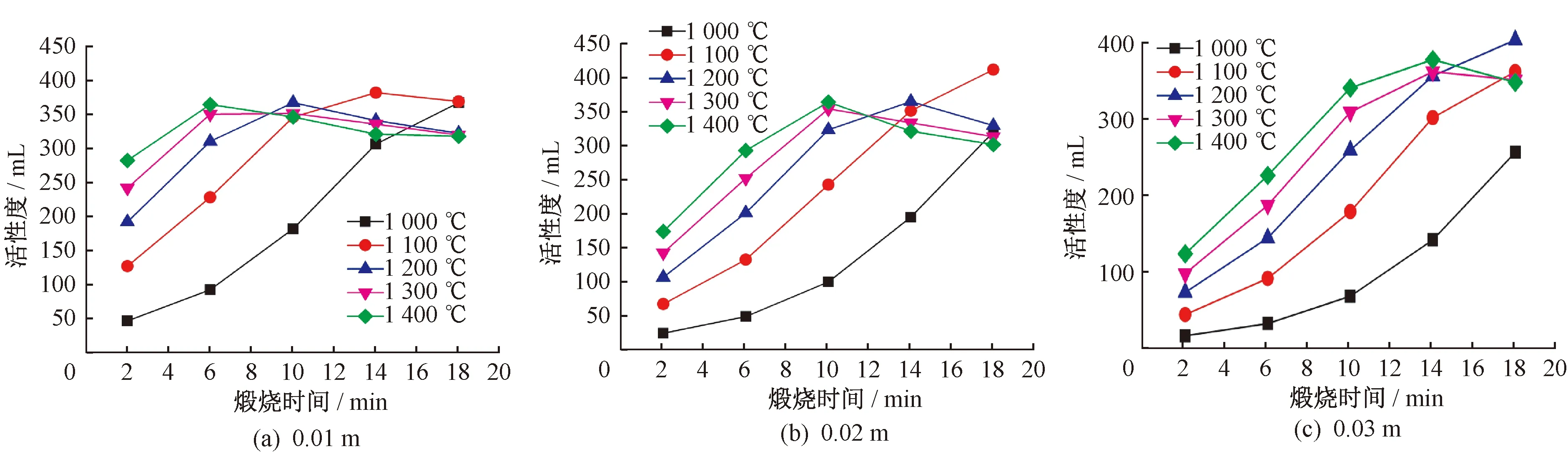

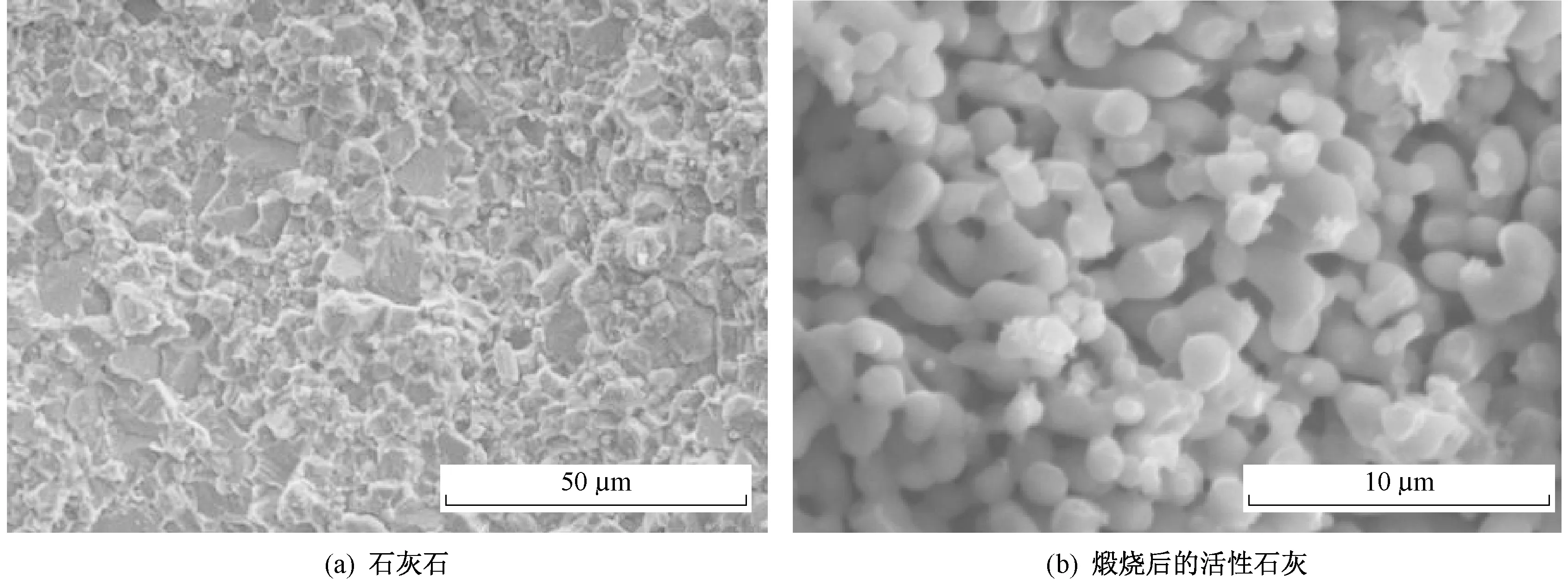

唐彪等[12]检测了石灰的活性与石灰石粒度、煅烧温度和煅烧时间的关系,如图1所示,可以发现对于三种粒径的石灰石而言,在1 000 ℃煅烧时石灰的活性度随着煅烧时间的增加而增加;在更高温度下煅烧,石灰达到最高活性所需的煅烧时间越短;石灰石颗粒越小,石灰活性度提高越快,表明煅烧可以更快完成,因而在1 000 ℃以上时更易出现过烧,活性度反而降低。郝素梅等[13]对石灰的活性度和微观结构进行了研究,结果表明活性石灰表面具有大量的气孔(如图2所示);且石灰孔容积过大或过小石灰活性度都不是很高(如图3所示),这是因为容积过大时平均孔径过大,比表面积变小,孔容积过小时,平均孔径过小,反应时孔隙堵塞使活性度下降。

图1 不同粒径石灰煅烧后的活性度

图2 石灰石和煅烧后的活性石灰显微结构

图3 石灰的活性度与孔容积的关系

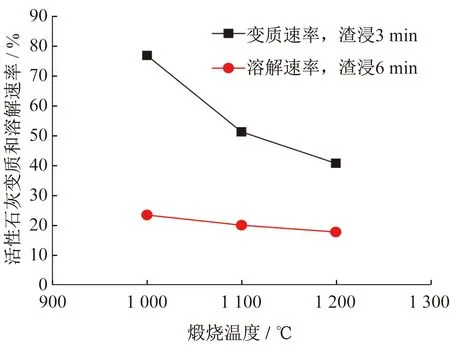

孟金霞和陈伟庆[14]使用旋转圆柱法研究了石灰煅烧温度对活性石灰(直径25 mm,高20 mm)在转炉炼钢初渣中溶解速率的影响,发现活性石灰浸入渣中一定时间后,因炉渣浸入石灰内部生成硅酸二钙和铁酸钙导致石灰变质,并对活性石灰的变质率和溶解速率进行了定量测定,如图4所示,结果显示,1 000 ℃煅烧120 min的石灰试样的活性最好,变质最快,且与更高温度下煅烧的活性石灰的变质率相差较大,说明活性度提高在很大程度上提高了石灰的反应活性;且活性高的石灰在渣中的溶解速率也快。从溶解速率随活性度的变化来看,作者认为提高活性度虽然可以提高溶解速率,但效果不是十分明显,具体原因在1.3部分详述。

图4 石灰石煅烧温度对活性石灰变质和溶解速率的影响

1.2 渣的成分和物性对石灰在转炉渣中溶解行为的影响

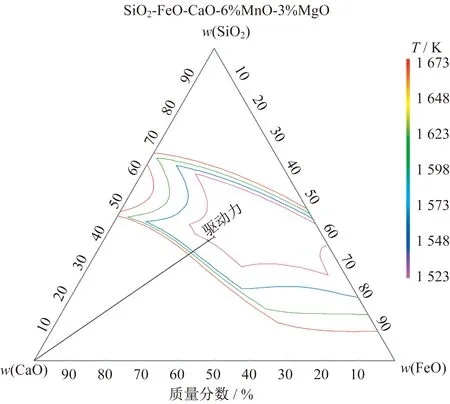

EVANS和DENG等[15-19]研究了石灰在不同成分CaO-FeO-SiO2转炉渣中的溶解行为,发现石灰与熔渣中的SiO2反应,在石灰和熔渣的界面形成了C2S隔离层,控制石灰在渣中溶解的机制是通过切应力去除界面层;渣中FeO含量越高,石灰的溶解越快,因为FeO能够向石灰渗透,从而使界面的硅酸钙隔离层脱落,相反在低FeO的渣中,硅酸盐隔离层更加致密,这将阻碍渣的渗透,从而减缓石灰的溶解速率。工业试验已经证实,表面带有FeO涂层的石灰颗粒在渣中的溶解更快,但是高昂的涂覆成本限制了应用。此外,渣中初始CaO含量越低,石灰在转炉渣中溶解速率越快[20],这主要是由于更大的浓度梯度具有更大的溶解驱动力(如图5[21])。

图5 驱动力在FeO-CaO-SiO2-6%MnO-3%MgO相图的表示

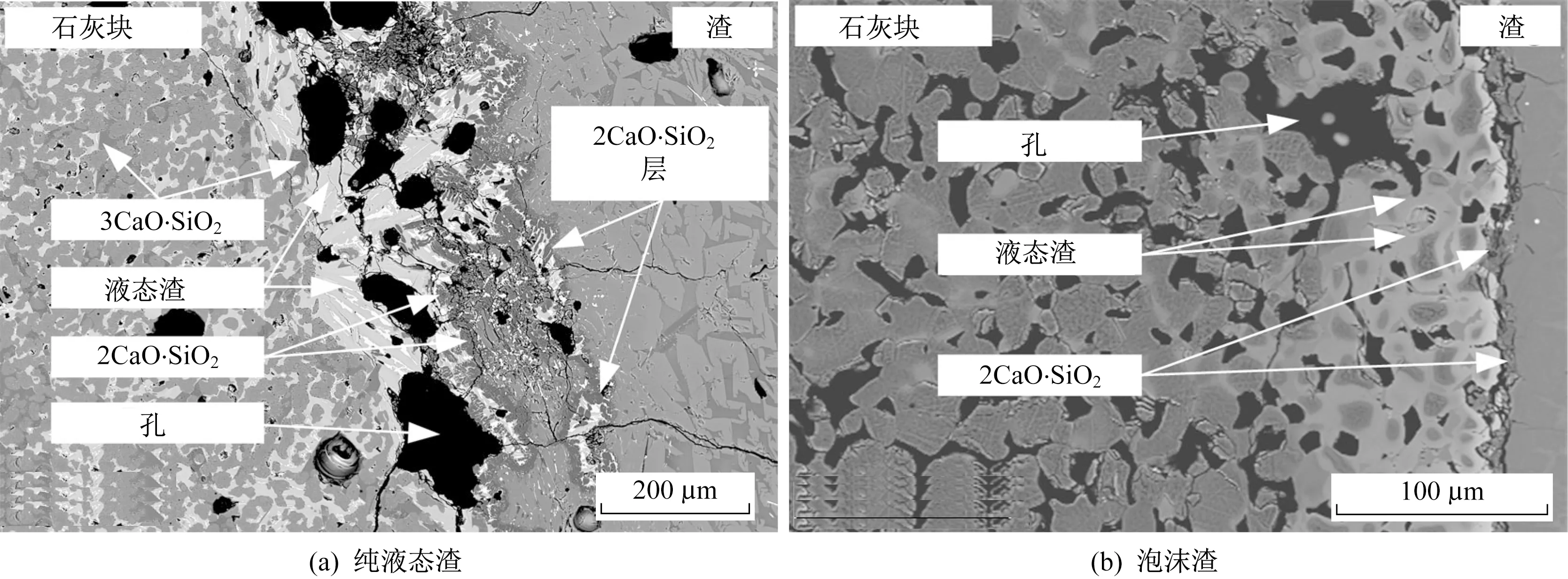

渣的物理状态也对石灰在渣中的溶解有很大影响,文献表明渣中CaO含量在转炉吹炼开始时投入石灰而迅速增加,在吹炼时间大约5 min后增加速率变慢[22]。在转炉吹炼大概3~5 min后,泡沫渣开始大量形成。MARTINSSON J等[20]针对石灰在泡沫渣中的溶解行为进行了研究,结果表明,与纯液态渣中的溶解相比,石灰在泡沫渣中的溶解限制性环节发生了很大的变化,且不同黏度的泡沫渣对石灰溶解速率的影响也不一样:在液相渣中溶解时,熔渣和未溶解的石灰之间形成了一层硅酸钙隔离层(如图6所示),由于渣中SiO2浓度高,隔离层靠近渣的一侧成分为C2S,靠近石灰的一侧则是少量的C3S,C3S的形成消耗了浸入渣中的SiO2,导致渣中FeO含量增加,增大了渣对石灰的浸入深度(大约200 μm),渣层的厚度大约为30 μm;而在同成分的泡沫渣中隔离层的厚度只有大约5 μm,渣的浸入深度也减小(小于100 μm),这主要是因为在泡沫渣和石灰之间有一层气膜的形成(如图7所示);气膜的存在减小了石灰和渣之间的接触面积,这会一定程度上减缓石灰与渣的反应溶解,另一方面气膜的存在(泡沫的剧烈运动)可以快速去除石灰和渣反应形成的硅酸钙隔离层,这有利于加快石灰在渣中的溶解;对于低黏度的泡沫渣,产生的泡沫更加均匀[24],在渣的表面形成了均匀的气膜(如图7),阻碍了渣和石灰的接触,虽然泡沫的运动可以去除硅酸钙隔离层,但是石灰在泡沫渣中的溶解并未加快,而是与石灰在纯液渣中的溶解速率相近;对于高黏度的渣,由于过高的黏度不能产生均匀的泡沫,气相不以小气泡的形式存在,而是以长通道的形式存在,尺寸在10 mm左右,大尺寸气道的剧烈运动将极大加快硅酸钙层的去除,从而加快了溶解过程的元素扩散,相比纯液态渣而言,石灰在高黏度的泡沫渣中溶解更快。

图6 石灰在45%FeO-15%CaO-40%SiO2渣(高黏度渣)中溶解60 s后的界面层

图7 石灰在低黏度泡沫渣中溶解120 s后的界面显微结构

高黏度的泡沫渣主要形成于转炉吹炼初始阶段,炉渣中CaO含量低,炉渣的黏度大,从以上叙述可知,此时石灰在转炉渣中溶解具有更好的热力学(更大的驱动力)与动力学条件(硅酸钙层更易剥落),故转炉初始阶段石灰溶解快。随着石灰的溶解,转炉渣中CaO含量增加,黏度降低,石灰在转炉渣中溶解的热力学和动力学条件变差,因而溶解速率相对降低。

1.3 石灰来源对石灰在转炉渣中溶解行为的影响

Maruoka等[24]对三种不同来源的石灰在炼钢渣中的溶解进行了研究,分别是致密的烧结石灰、在1 000 ℃预热处理后的多孔石灰及含2%左右CO2的冶金石灰,发现在硅酸盐反应层形成之前,多孔石灰溶解速率比烧结石灰溶解速率更快,然而一旦硅酸盐反应层形成之后,石灰的孔结构对石灰的溶解速率影响并不大,这与前述1.1部分的结果相符合;和烧结石灰及多孔石灰相比,含2%左右CO2的冶金石灰溶解速率更快,因为其在高温下分解形成的CO2能移除硅酸盐反应层,有利于石灰的连续溶解;通过向渣中吹入气体可以加快石灰的溶解,溶解速率与气流量之间关系如式(1)和(2)所示。

对于多孔石灰:

(1)

对于烧结石灰:

(2)

式中:dr/dt为溶解速率,cm/s;Q为气体流量,mL/min。

相比气体搅拌而言,含一定CO2的石灰提高石灰在渣中溶解速率的作用更明显,这主要是因为CO2产生于石灰的内部,其逸出的过程能更有效去除反应层。

国内也提出了利用石灰石取代石灰炼钢,将以往的“石灰窑煅烧石灰石—冶金石灰—转炉造渣”工艺简化为“石灰石—转炉造渣”,利用石灰石造渣的过程中,石灰石的溶解和分解过程同时进行[25]。关于石灰石分解已有大量的研究[26-30],分解过程大概有3个可能的限制性环节:石灰层的热传递、热分解化学反应和反应产物CO2的向外扩散。BORGWARDT研究了石灰石在516~1 000 ℃的分解,结果显示石灰石的分解受化学反应速率的限制[28]。SATTERFIELD和FEAKES研究了直径为2 cm的石灰石圆柱的分解行为,结果表明石灰石分解的限制性环节是热量传递[29];而对于直径为1 cm的球形样,石灰石分解的限制性环节是热量传递和CO2的转移[30]。

MAO等[21]针对石灰石在转炉渣中的溶解和分解进行了深入的分析,认为石灰石在渣中的溶解过程属于蜕皮型—未反应核模型,当石灰石分解时,石灰石的外径也逐渐减小,整个过程如下:

(1) 石灰石—石灰界面的石灰石分解(固—固界面);

(2) 产物CO2通过形成的多孔石灰层向渣中逸出;

(3) 产物多孔石灰层与渣反应,石灰石尺寸减小。

通过石灰石在不同温度下的转炉渣中溶解时尺寸随时间的变化,发现在初期石灰尺寸变化缓慢,并且温度越低,这个过程持续越久。

CHEN等[31]也发现类似的结果,使用立方形石灰石作为试样,在渣中溶解后,测量立方体的边长l1和l2,溶解程度用X表示如式(3):

(3)

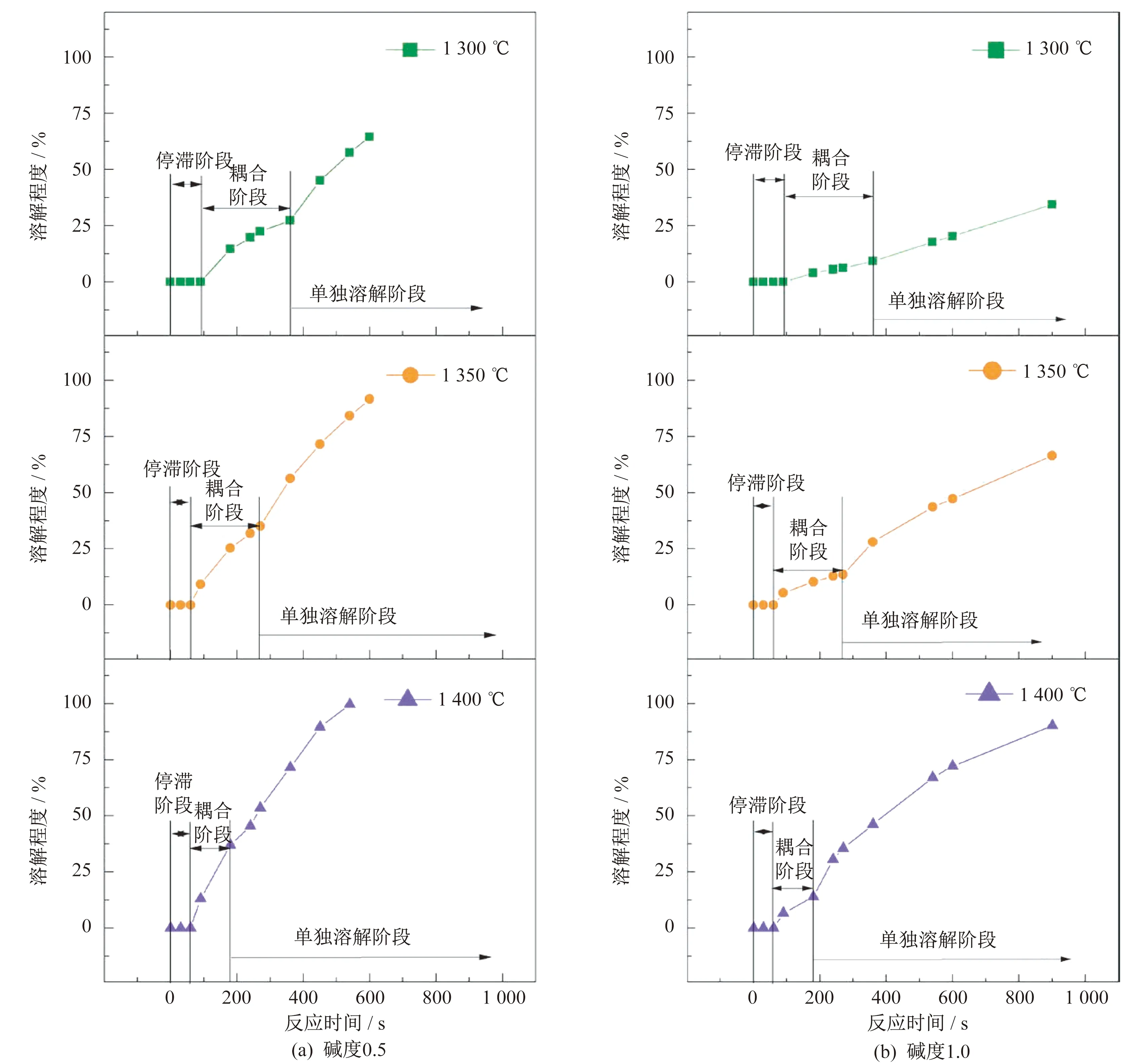

下标“0”和“re”分别代表初始和剩余石灰石样品的尺寸。石灰石在FeOx质量分数为40 %、碱度分别为0.5(A渣)和1.0(B渣)的转炉渣中溶解时,溶解程度随时间的变化曲线如图8所示,石灰石在溶解过程中存在3个阶段:初期的停滞阶段、分解和溶解同时存在的阶段、分解后的石灰单独的溶解阶段。

图8 石灰尺寸随时间的变化曲线

当石灰石浸入熔渣时,渣和试样表面接触的部分在短时间内温度较低,这主要是由于两个原因:一个是渣中的热量向石灰石传递,用于加热石灰石[21];另一个是石灰石的分解属于吸热反应,需要吸取一部分的热量,石灰石分解所需要的热量用式(4)、(5)计算[31]:

q=ΔH·nCaCO3

(4)

(5)

式中:q为石灰石分解所引起的热消耗率,J/s;ΔH为分解反应的焓变,J/mol;nCaCO3为石灰石分解的速率,mol/s;Xdec为石灰石的分解度;mCaCO3为石灰石样品的摩尔数,mol;t为反应时间,s。

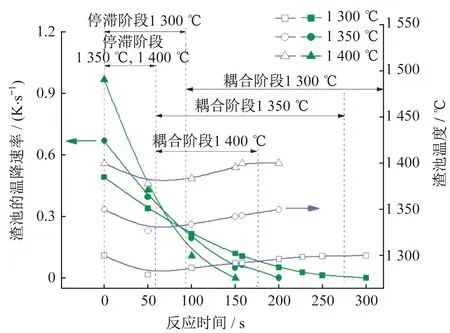

则渣池的降温速率如式(6):

(6)

式中:d(ΔT)/dt为渣池的降温速率,K/s;Cp为熔渣的比热容,J/(kg·℃);mslag为熔渣的质量,kg。根据式(4)~(6)可以计算出渣池温度变化,如图9所示[31],从中可以看出石灰石在分解的过程中会造成一定的温度波动。

图9 石灰石在溶解过程中渣池温度随反应时间的变化

文献的结果[21,31]证明了温度对于石灰石的溶解是至关重要的因素,且热量传递是石灰石分解过程中的限制性环节,因此有必要降低入炉石灰石的尺寸。

石灰石的溶解速率可用式(7)表示[32-33]:

(7)

式中:kCaO为石灰在溶解过程中的传质系数,其值可根据石灰半径随时间变化的关系拟合得到;ρslag、ρlime分别为渣和石灰的密度;ω为搅拌速率;Δw(CaO)为渣中CaO含量和理论饱和含量差值。

HAMANO T等[32]研究了石灰在碱度为0.8的FeOx-CaO-SiO2渣中的溶解行为,发现在1 300 ℃、转速为300 r/min时石灰的半径减小速率为0.003 5 mm/s;在文献[21]中,同等温度下石灰石在转炉渣中溶解时,半径减小速率为0.019 mm/s。在文献[33]中;石灰在40%FeOx-20%CaO-40%SiO2渣中溶解时,最大的kCaO在1 400 ℃、氩气搅拌吹气量为50 mL/min时出现,数值为0.1 mm/s;文献[21]中,在1 400 ℃没有搅拌的情况下,石灰石溶解时kCaO为0.16 mm/s。这些研究结果表明,石灰石在转炉渣中溶解,即使在没有搅拌的情况下,也比石灰在相似成分渣中有气体搅拌的情况下溶解快。导致这一现象的原因如下:

一方面是反应活性的问题,常规工艺用于造渣的石灰是由石灰石在石灰窑中煅烧得到的,分解反应从石灰石表面向中心未反应区域逐步进行。当中心部分分解完成时,石灰石的外表层已经出现了不同程度的过烧,这将导致石灰的反应活性降低。由于石灰反应活性降低,导致石灰加入渣中后在溶解前会承受更长时间的高温,这将进一步导致石灰活性降低。这属于一个“过烧—低活性—低溶解速率—进一步过烧—低活性”的恶性循环。而石灰石加入渣中时,溶解和分解过程同时发生,新形成的具有高活性的石灰可以在过烧前就向渣中溶解,因此石灰石比石灰在相同条件的渣中溶解更快[21,34-35]。

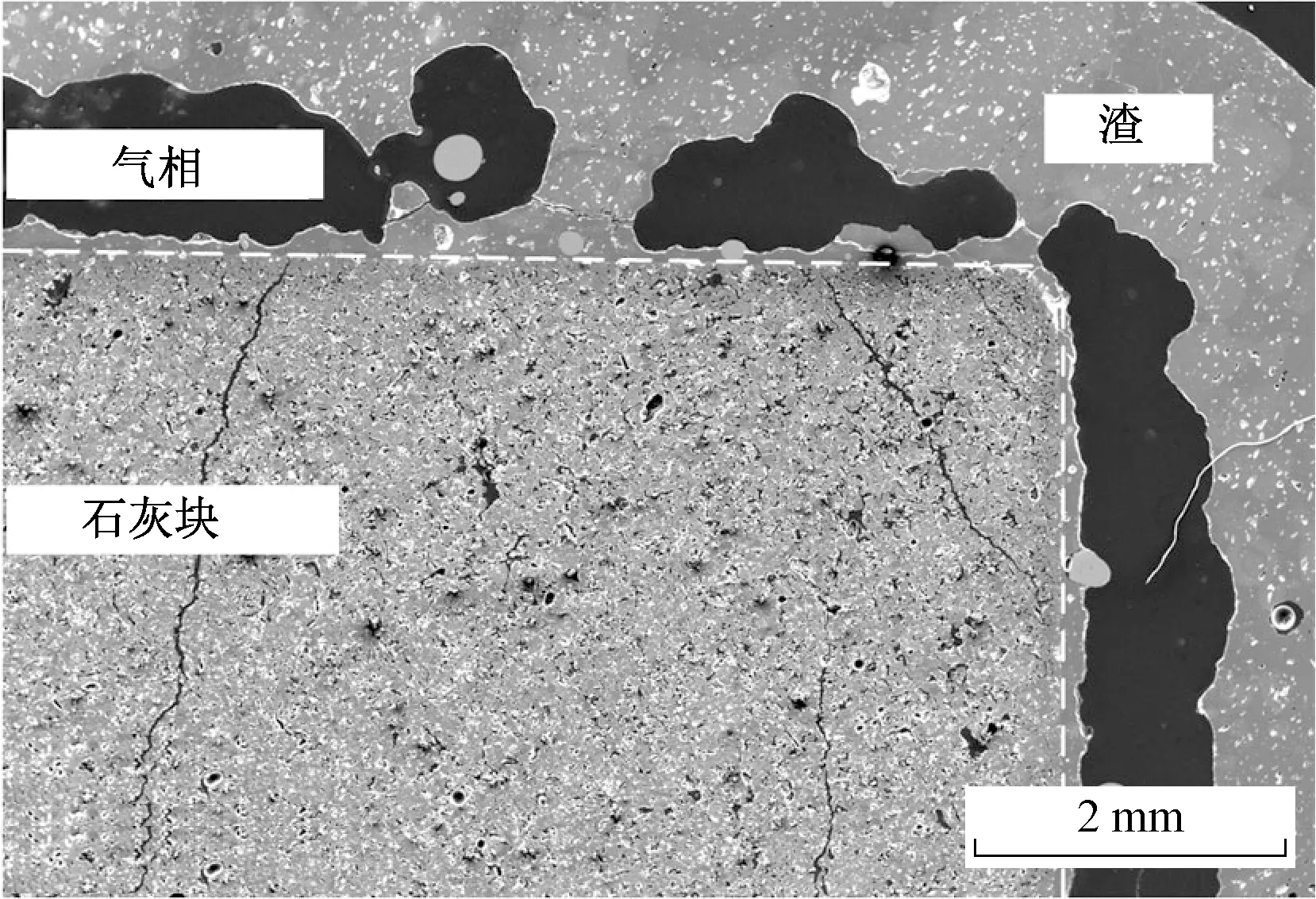

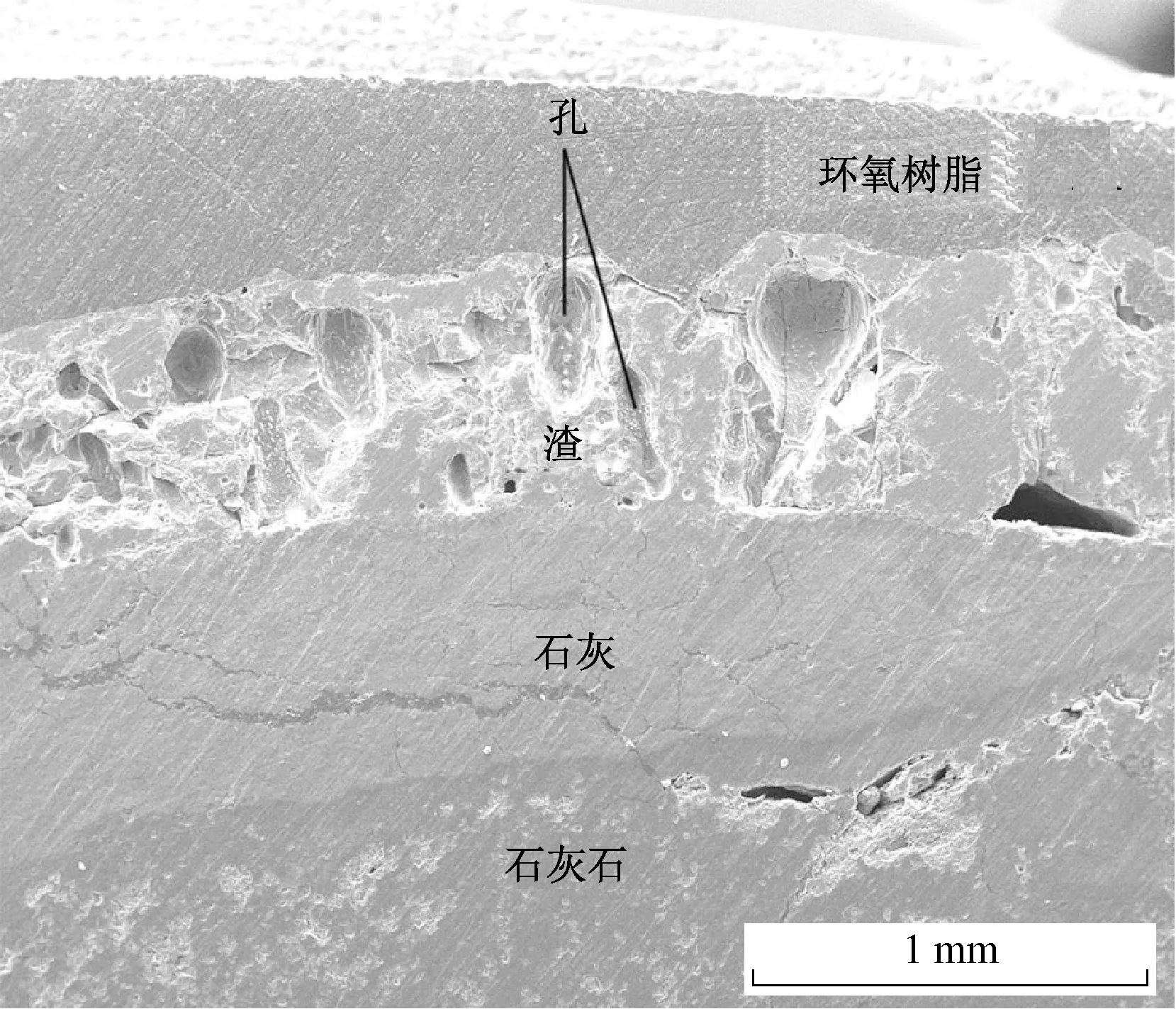

另一个因素是CO2在石灰的溶解过程中起到了重要作用[24],图10展示了石灰石在溶解过程中与渣的界面显微图片[21]。大量的CO2穿过产物石灰层,加强了与渣之间的热交换;此外,常规石灰在渣中溶解时会在界面形成高熔点的硅酸盐反应层,硅酸盐产物层的剥离是石灰溶解的限制性环节,而石灰石在渣中溶解时,分解产物CaO和渣层之间没有发现硅酸盐层,CO2逸出的过程中破坏了硅酸盐层的完整性,并且破裂的硅酸盐层被CO2逸出形成的强烈对流带进了渣池中,因而没有在界面发现硅酸盐层[21]。

图10 石灰石在转炉渣中溶解时界面显微图片

如前所述,作者认为石灰活性对提升其在转炉渣中溶解速率的作用有限,因而第一个因素不是主要机制。加快石灰石在转炉渣中溶解的主要因素还是反应界面硅酸盐产物层的剥离。

根据上述文献的分析可知,提高石灰活性对加快石灰在转炉渣中的溶解有限,转炉初期渣中CaO含量少,且黏度大的泡沫渣可以加强流动、破坏硅酸盐反应层,对石灰在渣中的溶解有利,后期随着渣中CaO含量增加和脱碳反应的进行,石灰的溶解速率减慢;利用石灰石取代石灰虽然有加快溶解的优势,但同时也面临一些问题,比如石灰石分解过程会吸热,会影响转炉冶炼过程的热平衡,理论上在减少废钢等冷却剂加入的条件下转炉造渣过程中石灰石最大的配比为70%[12]。此外,针对石灰石在溶解初期会存在停滞过程,主要受到石灰分解过程热传递的影响,可以考虑减小入炉石灰石尺寸。此外,由于转炉初期炉温低,而在这时向高黏度的泡沫渣中加入石灰,其溶解速率本身也很快,因而可以考虑在吹炼初始阶段加入石灰,待炉温上升后,再加入石灰石,此时石灰石溶解初期停滞阶段所经历的时间将大大减少,同时也能完美解决完全加入石灰时其在后期溶解速率慢的问题。从转炉热平衡、石灰前期溶解条件好及合理利用石灰石分解形成的CO2促进石灰石在渣中的溶解等方面综合考虑,采用未完全煅烧的石灰石作为石灰来源也具有十分可行的应用前景,具体的煅烧条件和所含石灰石最佳比例还有待结合不同石灰石含量的石灰在渣中溶解行为的试验研究来确定。

2 转炉渣的热态改质

仅仅通过促进石灰在转炉渣中的溶解很难彻底解决渣中自由氧化钙的问题,只能起到降低自由氧化钙尺寸和总量的作用,减小炉渣改质过程的压力。实际消解渣中自由氧化钙的关键工艺还得依靠炉渣改质,常用的改质剂主要是酸性氧化物如SiO2,也有关于使用Al2O3的报道。

2.1 添加Al2O3对转炉渣矿相组成的影响

LIU等[11]对转炉渣中加入Al2O3的改质进行了研究,消解转炉渣中自由氧化钙的反应如式(8):

2CaO+xAl203+(1-x)Fe2O3=

Ca2(AlxFe1-x)2O5

(8)

式中:x为化学计量数,取值范围为0~0.7。消解渣中自由氧化钙所需的Al2O3含量可以通过计算得到,消解5.6%自由氧化钙,最多消耗Al2O3含量为3.57 %。

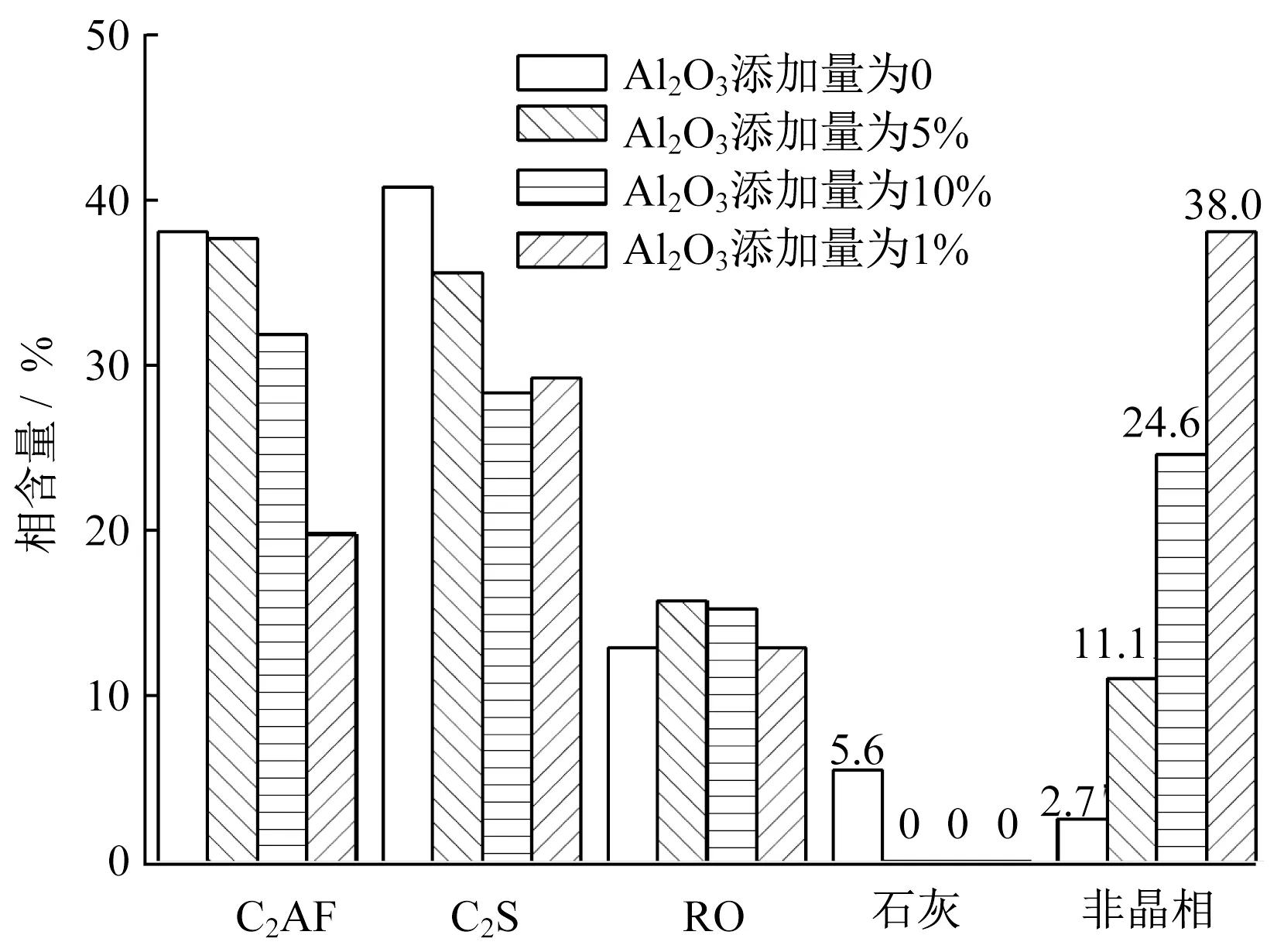

在水淬后的转炉渣中物相主要是铁铝酸钙、硅酸二钙、镁方铁矿、石灰和非晶相。图11展示了水淬转炉渣中物相组成随Al2O3含量的变化,可以看出随着Al2O3的添加,水淬渣中非晶相所占比例增大。这主要是由于添加Al2O3降低了转炉渣的熔点,从而在水淬渣中形成更多非晶相。此外,随着铁铝酸钙中w(Al2O3)/w(FeOx)含量比的增加,铁铝酸钙的水化反应增加[36]。因此,能够通过Al2O3的添加控制铁铝酸钙中w(Al2O3)/w(FeOx)含量比,从而来调控水化反应,合理设计渣的性质[11]。

图11 不同Al2O3添加量处理后的水淬转炉渣中物相变化

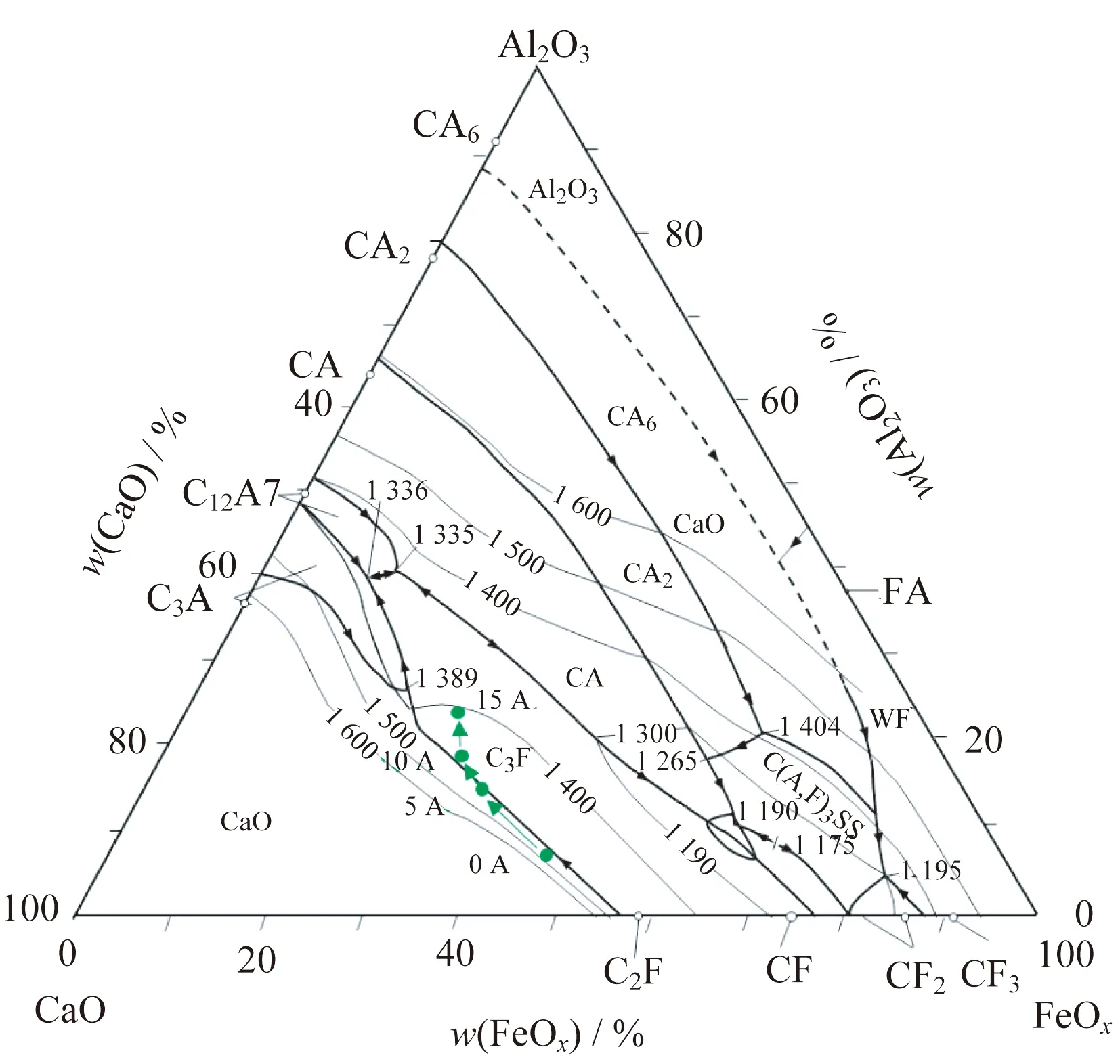

LIU等[11]进一步对铁铝酸钙的成分进行了分析,成分点在Al2O3-CaO-FeOx三元相图中标记(如图12所示[11],绿点为不同Al2O3与FeOx含量比的铁铝酸钙成分)。随着Al2O3的加入,铁铝酸钙的成分向低熔点区移动,表明渣在高温下的液相分数也会增加,这也与Fukuda等[37]的结果一致。

图12 Al2O3-CaO-FeOx三元相图

2.2 添加SiO2对转炉渣矿相组成的影响

尹啸等[38]开展了SiO2高温消解转炉钢渣中游离CaO的研究,结果表明,改质后转炉钢渣中SiO2和CaO含量比在0.37以上(碱度<2.7)时就能满足钢渣中自由氧化钙低于3%的水泥和混凝土行业使用标准,且消解率达到60%以上;当渣中SiO2和CaO含量比在0.37以上(碱度<2.7)时,自由氧化钙含量低于1%,且消解率达到90%以上,改质前后转炉钢渣的矿相组成有明显差异,改质后转炉渣以硅酸二钙、镁黄长石、镁铁尖晶石、磁铁矿和铁铝酸钙相为主;改质前渣中自由氧化钙被紧密包裹在矿相基体中,高温酸化改质后,团簇状聚集的自由氧化钙颗粒会嵌在硅酸盐相间,无明显包裹现象,尺寸为0.5~2 μm。

LIU等[39]也发现随着SiO2的添加,由于形成了硅酸二钙(C2S)相,转炉渣中的自由氧化钙消解,渣中自由氧化钙消解反应式如式(9)和(10)所示。

2CaO+SiO2=Ca2SiO4

(9)

1.75CaO+SiO2+0.25MgO=

Ca1.75Mg0.25SiO4

(10)

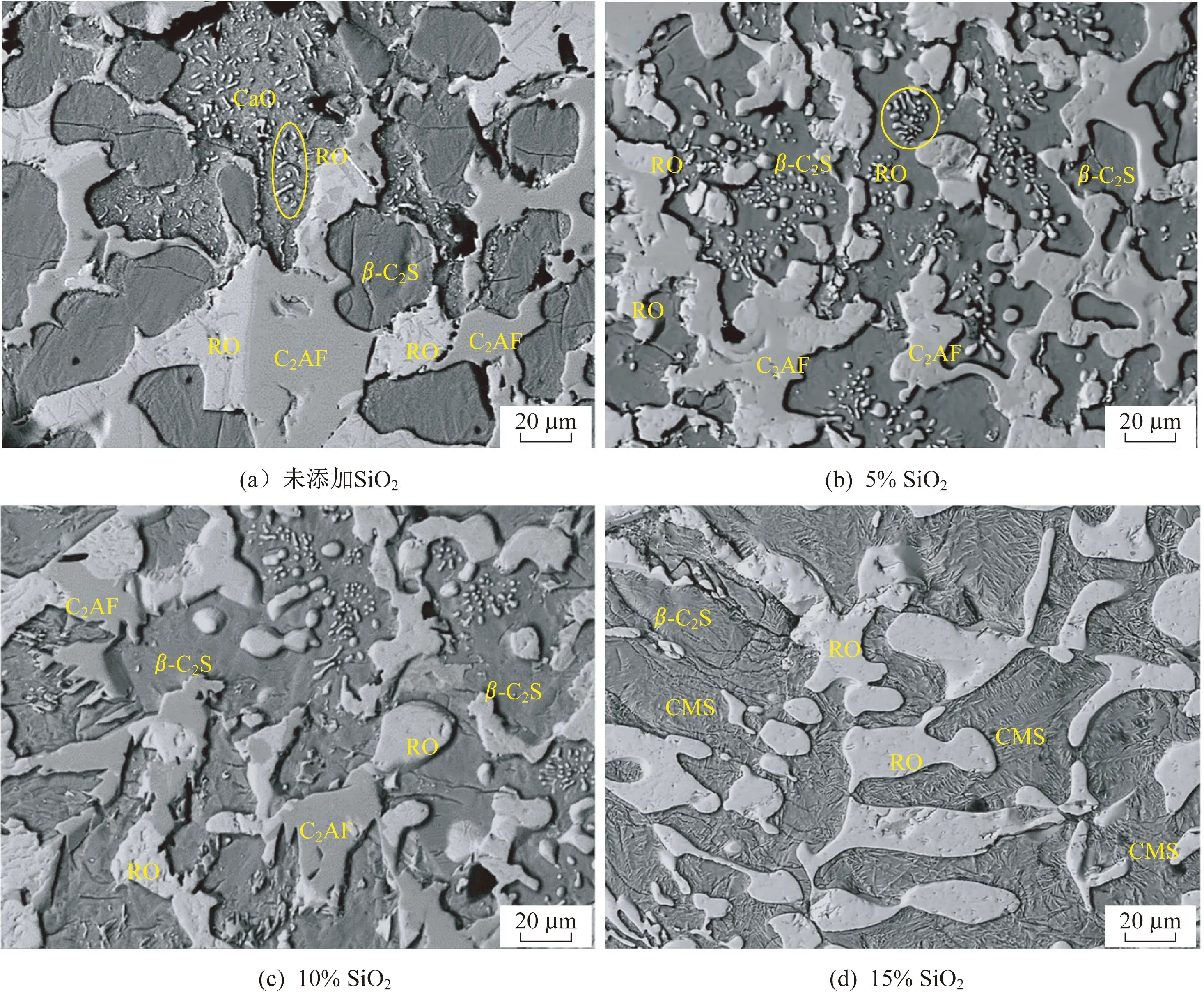

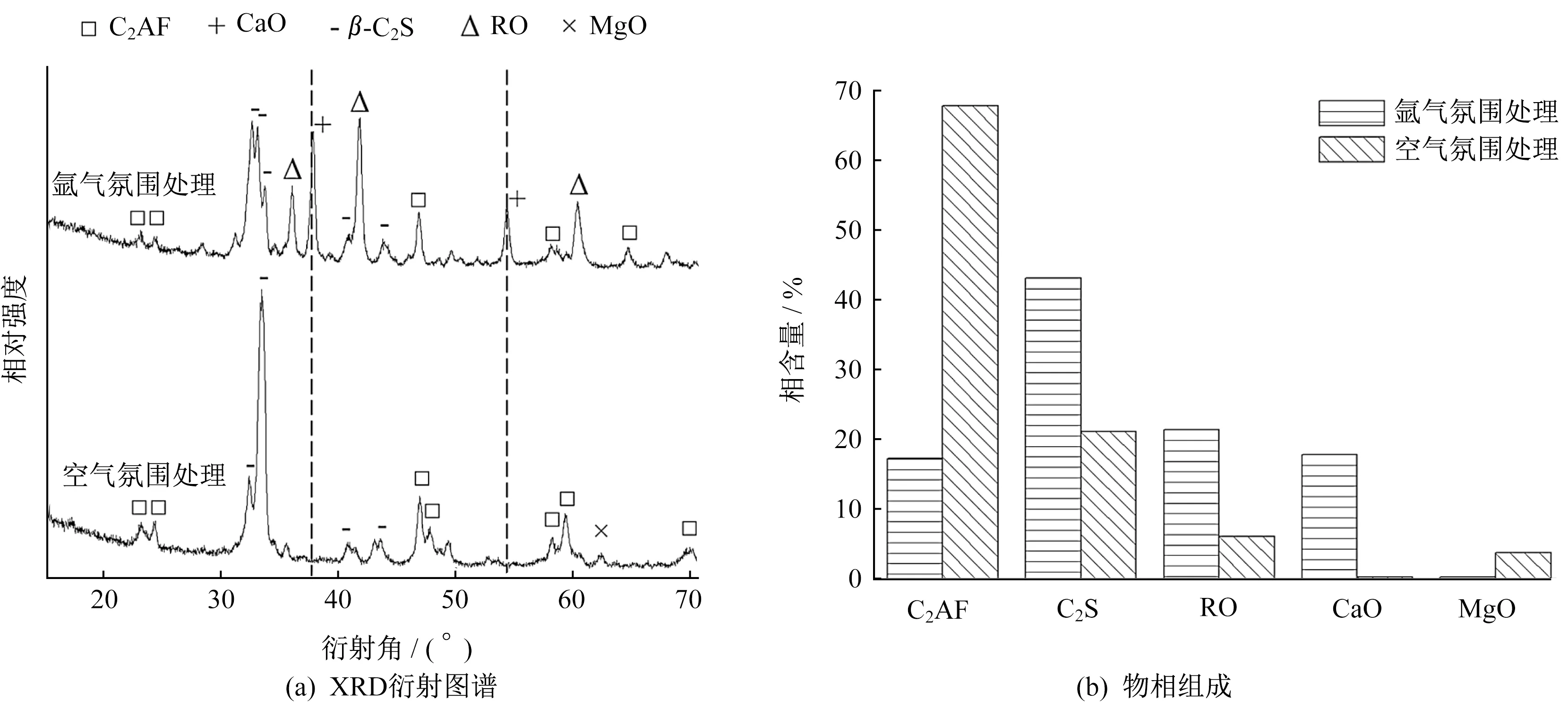

其中反应(9)起主要作用,在稳定钢渣中20%自由氧化钙时,根据反应式(9)计算,应该加入10.7%SiO2,而试验中加入10%的SiO2就完全消解了渣中的自由氧化钙(如图13所示),这是由于还有反应式(10)的贡献。此外,气氛对转炉渣的改质也有很大的影响,通过氩气和空气下的改质对比,发现在氧化性气氛下更有利于渣中自由氧化钙的消解,如图14所示,在氧化性的空气气氛下,渣中铁铝酸钙相的比例大大增加,自由氧化钙相比例大大降低,这主要是因为空气气氛下维氏体(主要是FeO与其他二价金属氧化物的固溶体)被氧化成赤铁矿,可以与渣中的自由氧化钙结合形成铁铝酸钙。

图13 不同SiO2添加量的渣在1 600 ℃保温1 h冷却后的显微结构(5 K/s)

图14 转炉钢渣在1 400 ℃不同气氛条件下保温1h冷却后的物相组成(5 K/s)

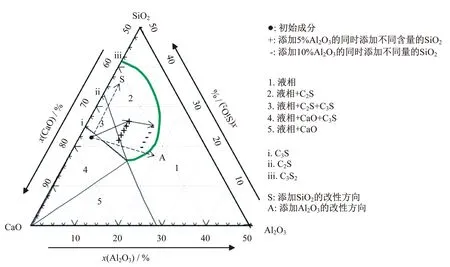

此外,还可以通过协调使用Al2O3和SiO2对转炉渣的矿相组成进行调整,如图15所示[11],从中可以看出,同时使用Al2O3和SiO2对转炉渣进行热态改质处理,可以减少改质剂的用量,且能在更大范围内获得液相区,在液相区内自由氧化钙溶解的动力学条件更好,理论上可以提高自由氧化钙的消解速率,获得更大的液相分数结合水淬处理可以更大程度保留渣的高温相,减少渣在冷却过程中C3S相分解形成CaO。

图15 CaO-SiO2-Al2O3在1 600 ℃下的三元相图

向转炉渣中添加SiO2和Al2O3均能有效消解炉渣中的自由氧化钙,且两者协同添加将具有更加明显的优势,氧化性气氛因为有利于形成铁铝酸钙,从而也有利于渣中自由氧化钙的消解,上述文献为转炉渣改质过程中矿相结构的调整提供了理论基础,但目前关于自由氧化钙溶解的试验均是在恒定温度下进行的,温度高、保温时间长,而在转炉内进行改质处理不会有这么大的时间窗口,且渣温也会不断降低,想要在转炉内对转炉渣进行改质处理,需要进一步研究获得不同温度下转炉渣中自由氧化钙消解的动力学参数。

3 结论

(1) 提高石灰活性对加快石灰在转炉渣中的溶解有限,转炉初期渣中CaO含量少,且初期高黏度泡沫渣由于可以加强流动、破坏硅酸盐反应层,对石灰在渣中的溶解有利。

(2) 石灰石在溶解初期会有停滞阶段,主要受到石灰石分解过程热传递的影响,转炉初期炉温低,加入石灰石的溶解停滞期更长,可以考虑在吹炼初始阶段加入石灰,待炉温上升后,再加入石灰石或部分煅烧的石灰(有石灰石残余),此时石灰石溶解初期停滞时间将大大缩短,也能解决完全加入石灰时其在后期溶解速率慢的问题,采用未完全煅烧的石灰石作为石灰来源也具有十分可行的应用前景,具体的煅烧条件和所含石灰石最佳比例还有待结合进一步研究来确定。

(3) 向转炉渣中添加SiO2和Al2O3均能促进炉渣中自由氧化钙的消解,且两者协同添加将具有更加明显的优势,氧化性气氛有利于形成铁铝酸钙,从而也有利于渣中自由氧化钙的消解,但目前关于自由氧化钙的消解均为恒定温度下的处理,且保温时间长,想要在转炉内对转炉渣进行改质处理,需要进一步研究获得不同温度下转炉渣中自由氧化钙消解的动力学参数。