基于PCS7的干燥控制系统的设计与实现

2021-11-23高伟

高伟

【摘 要】论文以SCR催化剂生产企业生产线中的干燥炉控制系统项目为背景,以SCR催化剂干燥工序中的干燥设备控制为研究和设计对象,针对干燥工艺控制的特殊要求,采用西门子公司的PCS7过程控制系统来设计干燥炉的控制系统。论文设计了干燥工艺顺序控制程序,按SCR催化剂干燥的特定工艺要求顺序执行干燥过程,温度控制采用PID分组参数控制方法,为达到对干燥炉的精确控制,设计了专门的调节阀控制块。通过PCS7软件设计了上位机程序,实现各干燥炉的参数监控、干燥顺控程序管理、记录过程数据和生产数据、生成报表、查询数据等功能。

【Abstract】This paper takes the drying furnace control system project in the production line of SCR catalyst production enterprise as the background, takes the drying equipment control in the drying process of SCR catalyst as the research and design object, and adopts Siemens PCS7 process control system to design the drying furnace control system according to the special requirements of drying process control. This paper designs the drying process sequence control program, executes the drying process according to the sequence required by the specific process of SCR catalyst drying, and adopts PID grouping parameter control method for temperature control. In order to achieve the accurate control of the drying furnace, a special control valve control module is designed. This paper designs the host computer program through PCS7 software to realize the functions, including parameter monitoring of each drying furnace, drying sequence control program management, recording process data and production data, generating reports, querying data, etc.

【关键词】PCS7;干燥炉;过程控制系统

【Keywords】PCS7; drying furnace; process control system

【中图分类号】TP273 【文献标志码】A 【文章编号】1673-1069(2021)11-0182-03

1 引言

随着电厂脱硝SCR催化剂市场的饱和,钢铁、玻璃、水泥、化工等行业企业需求不断地增加,全国催化剂厂家的不断竞争,造成各家催化剂企业的成本压力不断增加,市场对SCR催化剂的需求不再以量大为特征,个性化、小规模、供货周期短等因素,使得SCR催化剂企业不但从管理方面、产品研发方面,还从生产设备方面进行优化和改进,以满足市场的需求。本文根据SCR生产的实际需求,以提高控制系统的可靠性和精度性为目标,适应个性化、小批量多变生产,降低系统能耗、结合原有干燥炉的硬件,将控制系统进行优化设计,最终满足了优化生产工艺的需求。

2 SCR催化剂干燥控制系统的设计方案

2.1 SCR催化剂干燥控制系统的特点

系统采用快干型SCR催化剂工艺。干燥时间在48h左右,相比传统催化剂干燥系统缩短了大量的时间,其单个体积较小,干燥温度最高达到115℃,干燥效率较高,为了在快速干燥过程中不出现产品缺陷,在原料中加入了很多的化學原料以保证快干中不易出现缺陷。在干燥过程中对温度的控制要求较高,一旦温控没有被严格控制,便会造成放热反应,温度会急剧上升到800℃,严重时会发生爆炸。因而,设备的结构比传统的干燥设备更为复杂,系统由风机对蒸汽换热器进行循环换热,通过蒸汽调节阀控制换热器的蒸汽,从而控制干燥温度,快速关断阀用于紧急关断蒸汽。因此,对控制系统的可靠性、控制精度和安全联锁都提出了较高的要求。

2.2 SCR催化剂干燥炉的结构

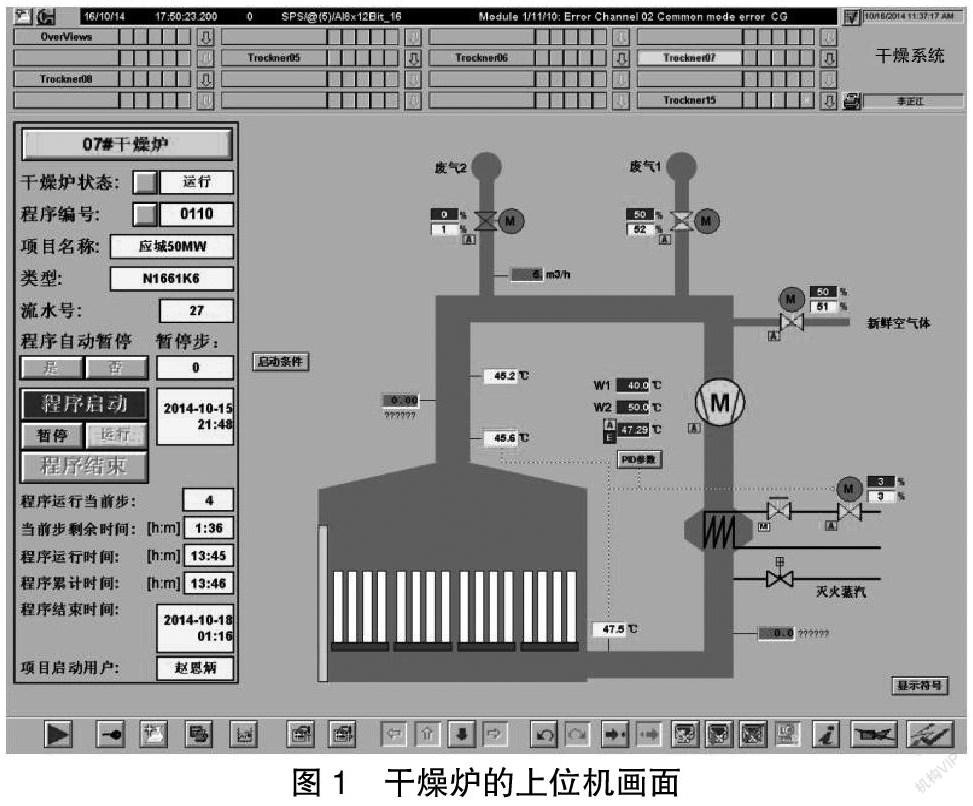

干燥炉就是一个箱式干燥器,基本结构如图1所示,干燥炉箱体前有炉门,可开启后装入需干燥的产品,由废气处理设备的余热锅炉提供的蒸汽通过换热器由循环风机进行循环为干燥炉内的产品提供热源,调节阀控制进入换热器的蒸汽量从而控制循环的风的温度,干燥过程中所需的新鲜空气由循环风管道上的新鲜空气调节阀进行控制[1]。干燥过程中不同工艺段所产生的废气不同,低温时无有机物产生,低温时的气体将直接排放到大气中,随着温度的升高,干燥炉中的产品会产生有机物,这些有机物必须经过高温焚烧并降温后才能排到大气中,温度高时产生的气体将送到废气处理设备进行处理,含有机物的气体经过高温焚烧后去除了有机物,高温的气体经余热锅炉换热产生蒸汽提供给干燥炉的换热器,为干燥提供热源,经过余热锅炉的气体降低了温度,达标的排入大气中,换热器产生的冷凝水到冷凝水回收系统统一收集进行再利用。

通过公共废气管道线、蒸汽管线、冷凝水回水管线、控制管线等将14个干燥炉连接成一套系统。

2.3 SCR催化剂干燥炉控制系统的构成

干燥操作系统选用PCS7过程控制系统,自动化站AS采用H CPUs热备冗余系统[2],上位机OS采用上位机冗余,这样从监控到控制都实现了冗余,当上位机OS中任何一台发生故障后都不会影响操作人员对控制系统的监控,当故障排除投入运行后,系统会自动进行同步实现2台上位机上的数据保持一致。控制站AS中2台西门子417-4H的CPU进行热备份实现冗余,正常运行时2个CPU同时工作,自动进行事件同步,在编程和下载程序时只考虑单个CPU,程序可自动拷贝到另一个CPU当中,主从CPU可以无扰动切换,故障排除后自动再投入运行。

干燥炉控制系统软件分为2个部分。一部分为上位机,它包括工程师站项目组态软件、上位机监控软件;另一部分为自动化站控制软件即控制程序。上位机的监控软件和控制程序都是在工程师站ES上安装的PCS7软件SIMATIC Manager中进行设计制作,因公司其他设备使用的过程控制系统软件为PCS7 V7.0 SP2版本,因此,本次设计使用的版本是西门子PCS7 V7.0 SP2。

上位机部分由一台工程师站兼作操作员站的ES/OS和一台操作员站OS组成,这2台上位机组态为冗余。ES/OS在项目初期用于整个项目的组态、软件编程等工作,项目完成后主要作为操作员站,用于干燥系统的监控,当系统出现问题时作为ES用于维护。OS主要用于操作员进行工艺监控。

自动化站由一套冗余的西门子S7-400系统组成,2块417H CPU(含同步模块)、2块以太网通讯卡[3]。400CPU通过PROFIBUS现场网络扩展8个分散式I/O站点,为使干燥炉系统可靠性增加,采用每2个干燥炉使用1个I/O站点,7个站点14个干燥炉,剩下1个站点用于公共部分如废气、直排管道等部分。整个控制系统的网络由2个部分组成,一部分为系统总线由以态网组成,这一层网络用于连接上位机与自动化站;另一部分为现场总线由冗余PROFIBUS DP构成,整个干燥炉控制系统结构如图2所示。

整个控制系统的设计是在工程师站ES上安装的PCS7软件下进行。在PCS7的SIMATIC Manager中创建项目。SIMATIC Manager有2种视图模式,一种是组件视图;另一种是工厂视图。在组件视图中主要完成硬件组态(包括AS硬件组态和OS硬件组态)、网络组态、组态数据配置与下载;工厂视图主要完成工厂层级的设置、程序的设计(包括AS程序和OS程序),本次的项目名为PLANT、干燥炉控制系统的项目名为DRYER。

为实现工艺控制要求,需要设计干燥工艺顺序控制程序、干燥程序结束时间推算块、阀门控制块,以及对干燥炉内温度的精确控制,上位机需要实现干燥工艺顺序控制程序的管理、生产数据的记录查询打印等功能。

3 控制系统软硬件设计

3.1 控制系统硬件的设计

自动化站AS选用西门子S7 400系列CPU417-4H冗余控制器,IO模块选用S7 300系列模块,整个控制需要RACK:机架、底板、PS电源,CPU:中央处理器,CP:通讯处理器,ET200M:扩展标准I/O设备安装S7-300模块,IM153.2:总线接口模块,RTD:热电阻,DI:数字量输入,AI:模拟量输入,DO:数字量输出等器件。系统网络选用冗余的以太网,现场总线选用冗余的PROFIBUS DP。通过进一步考虑可靠性,DP站点采用2个干燥炉挂在一个机架上,这样将整体的14个干燥炉和公共部分分配到8个分布式I/O站上去,这样分配即使某个站点出现问题不会影响到其他站点的干燥炉运行,可将出问题后的损失降到最低。

一台干燥炉的信号设计:通过PT100温度传感器采集的模拟输入温度RTD信号3个,通过RTK阀门电位器采集的模拟阀位信号(0~10V电压信号)4个,通过湿度传感器采集的模拟湿度信号(4~20mA电流信号)1个,控制阀门开关状态的数字输出控制信号12个,通过阀门反馈的数字输入信号5个。

整套干燥系统由14台干燥炉和公共系统组成,因此,系统设计信号为:RTD信号42个,0~10V信号56个、4~20mA信号14个、开关输出信号168个,开关输入信号70个。考虑公共管线的信号与10%的备用点位以及CPU、接口模块、通讯模块等,系统的硬件考虑统计如表1所示。

AS硬件组态需在PCS7 V7.0 SP2平台下的组件视图下的“HW Config”软件中进行。AS部分要组态冗余的417-4H冗余控制器和由冗余控制器通过冗余的PROFIBUS DP现场总线扩展8个现场分布式I/O站,组态时需对417-4H冗余控制器分配IP地址,主控制器IP设为192.168.0.1,冗余控制器IP设为192.168.0.2,8个现场分布式I/O站DP地址分配分别为5~12,每个分布式I/O由ET200M扩展,ET200M由2块IM153-2组成,它们分别连接到机架0和机架1上的CPU引出的PROFIBUS DP现场总线上,每个分布式I/O上挂接了不同数量AI、DI、DO模块。AS硬件组态完成后如图3所示。

3.2 控制系统控制站程序的设计

控制系统AS控制程序主要有工艺顺控程序、开关阀控制程序、调节阀控制程序、风机控制程序以及温度PID调节控制程序。工艺顺控程序主要完成将数据库中预先存储的工艺数据读出,并按工艺数据控制各器件,按预定的要求进行控制,推算结束时间,同时,可对顺序控制程序进行暫停、跳转、重新调整等;开关阀及风机按顺控程序的指令进行动作;控制程序中最关键的程序为PID调节控制程序。由于工艺的需要,在低温和高温时的PID相应要求和控制精度不同,工艺顺控程序在不同阶段给PID不同的参数用于适应工艺控制要求。

控制程序中PID采用PCS7标准库中的连续型PID控制器CTRL_PID(FB61)进行温度控制,采用PCS7中自定义功能块功能,在SCL中进行编程,实现项目所需的工艺顺控程序、开关阀控制程序、风机控制程序等专用功能块[4],其中的1台干燥炉的控制程序的整体结构如图4所示,完成一台干燥炉程序后并调试通过后,将其建立成模型,通过导入

模型的方式,实现其他干燥炉的程序。

3.3 控制系统上位机软件的设计

上位机程序的设计主要使用的是PCS7中的WINCC软件,与单纯的WINCC软件有所不同,该WINCC中的变量、报警、记录、网络、配置、部件的图块及控制面板等都是在PCS7中做好组态后编译得到,大大地简化了设计过程,干燥炉的上位机画面如图1所示,其中工艺流程画面为手工绘制,风机、阀门、PID控制块等都是通过编译得到,特别注意的是,在PCS7中自定的块,图块也需要进行编程设计,只有这样才能通过编译得到。

4 整套控制系统的实现

本文设计的干燥炉控制系统是在原有干燥炉基础上进行改造升级,在原控制系统的控制旁增加一套新的400H CPU、通讯卡及上位机,先将待改造升级的1个站点与2台干燥炉接入新的PCS7系统,其他干燥炉保持原有的运行模式,接入的站点调试运行成功后,再接入另一个站点进行调试,以此类推最终实现整个系统的改造升级。

5 结语

通过对整套控制系统的分析及工艺需求的探讨,在没有原系统原始程序的条件下,先改造其中2台炉,成功后再对其他炉进行改造升級,整个改造升级过程仅会短时影响2台炉的生产,最大限度地减小对生产的影响,避免了整体升级改造对企业带来的生产损失,所设计的控制系统经过长期的运行,实现了产品多样化生产、研发产品的快速批量生产、产品的定制等功能,为该催化剂企业有效参与市场竞争作出了巨大的贡献。

【参考文献】

【1】T. Kudra.Energy Performance of Convective Dryers[J].Drying Technology,2012,30(11-12):190-1198.

【2】叶方威,薛士龙.基于PCS7的加热炉控制方案设计及实施[J].化工自动化及仪表,2014,41(5):545-549.

【3】尚朝奇,李杰.基于PCS7的发电厂脱硫系统特殊功能块设计[J].中小企业管理与科技(上旬刊),2013(11):290-291.

【4】李康.PCS7自定义功能块在粘胶短纤维生产控制中的应用[J].自动化技术与应用,2012,31(5):47-51.