深抽减载工艺技术研究与应用

2021-11-20陈学辉周妍党晓丽

陈学辉,周妍,党晓丽

(1.玉门油田工程技术研究院,甘肃 酒泉 735019;2.玉门油田酒东采油厂,甘肃 酒泉 735008)

0 引言

随着各油田低渗透薄差油藏储量的不断增加,油藏开发难度的不断增大,深井开采技术正逐渐成为各大油田所面临的主要难题。为了有利于这类油藏开采,增加机采井下泵深度成为必然手段。而随着下泵深度增加,现役举升设备在运行过程中都出现了不同程度的不适用现象[1-3]。例如泵深增加使得抽油机悬点载荷过大,导致诸如地面机型过大、油田能耗增高、低渗透油田供采不协调、常规杆柱组合不能满足强度要求等问题,进而严重地制约了原油的生产规模。

目前,玉门油田深井机抽井平均泵挂深度已达2 600 m,泵挂呈逐年加深的趋势。尤其在部分机采井注水受效差的情况下,加强深抽工艺研究和试验十分重要。为解决这一难题,引入抽油机减载器技术,它能够有效地减轻抽油机驴头载荷,降低各级抽油杆的应力和变形,实现抽油机减载节能采油和延长抽油杆及地面设备使用寿命,可有效地节约生产成本。

1 抽油机减载器的结构原理

1.1 减载器结构组成

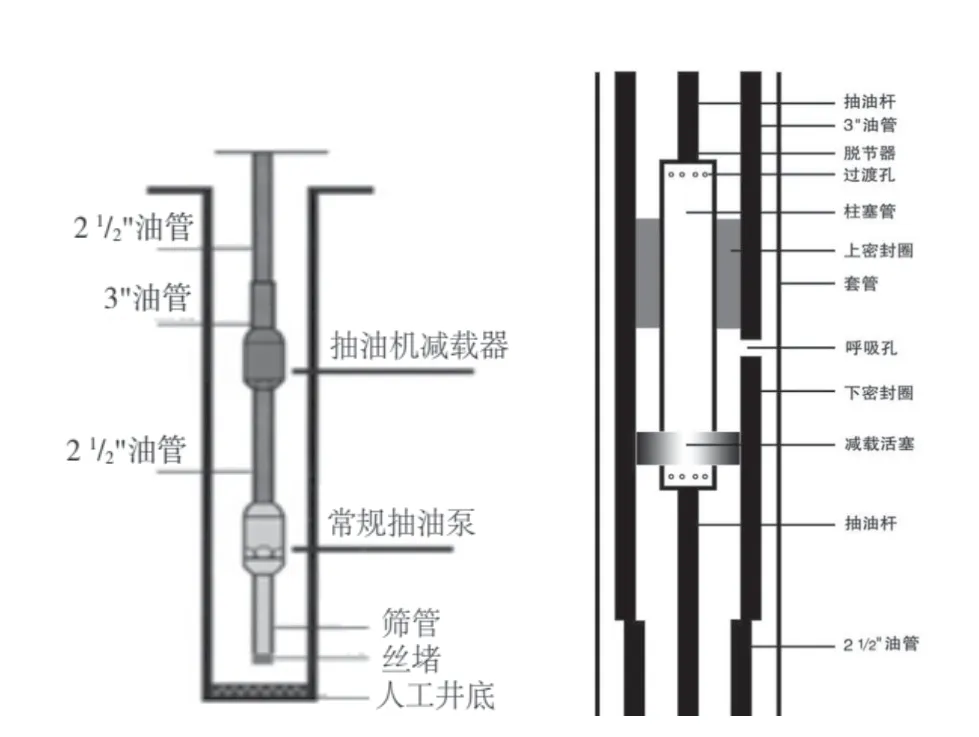

抽油机减载器主要结构:上活塞管、上密封管、呼吸孔、减载活塞、下密封管、双公接管等部件,如图1所示。

图1 减载器结构示意图

其连接方式为:抽油机减载器上部通过脱接器与抽油杆相连,下部直接与抽油杆连接,上柱塞管、减载活塞、脱接器及上、下抽油杆串联在一起构成整个抽油杆柱。

1.2 减载器工作原理

减载器工作时,减载活塞通过呼吸孔将油管、套管贯通,其减载活塞的上端面,处于与油套管环空压力平衡的低压系统;其减载活塞的下端面,处于减载器所下深度位置与油管压力平衡的高压系统。

当抽油机上冲程时,减载活塞向上运动,将下密封管空间让出,井液通过液孔,回流到让出的空间内,使减载活塞下端面的压力,始终处于减载器所在位置与油管压力平衡的高压系统中;由于油管内液柱压力远远高于油套环空的压力,由这个压力差所产生的力作用,使减载活塞形成同个悬点,使其产生一个向上的举升力,带动下面的抽油杆柱及抽油泵向上运动,从而达到减轻抽油机悬点载荷的目的。

当抽油机下冲程时,减载活塞向下运动,将减载活塞以下的液体压出,通过液孔及柱塞管进入油管内,最终由上部油管排到地面,下行过程中利用油管内高压系统和油套环空低压系统形成向上的举升力,减少负荷,如此完成一个抽汲过程。

2 减载器适用性

2.1 抽油机减载器受力分析

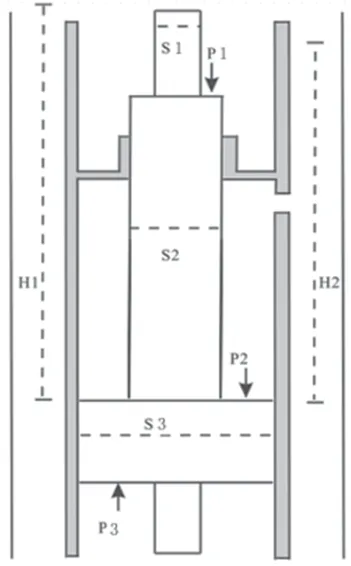

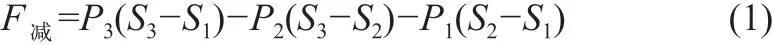

通过对减载器作为受力对象分析,不考虑流体通过减载器的阻力,能够定量计算出抽油机减少的载荷。减载器受力分析图如图2所示。

图2 减载器受力分析图

式中:F减为减载器减小载荷(N);P1、P2、P3分别为柱塞管上端、减载活塞上端、下端,所受压力(N);S1、S2、S3分别为抽油杆的截面积、柱塞管、减载活塞(m2)。

忽律减载器上下端的压力差,由此可得P1=P3=ρgH1。同样,忽略套管环形空间动液面以上的气柱重力,则减载器大柱塞上端压力为P2=ρgH2+Pc。

则减载器减小载荷计算如下:

式中:ρ为井液密度(kg/m3);g为重力加速度(m/s2);H1、H2分别为减载器的下深和沉没度(m);Pc为井口套压(Pa)。

由公式(2)可以看出[4]:(1)减载器下深H1一定时,F减的大小只与H2有关;(2)当液面在井口时即H2=H1时,此时F减≈0;(3)随着动液面的逐渐增大即油井的沉没度H2逐渐变小,F减逐渐增大;(4)当动液面达到减载器的呼吸口位置或者以下时(H2=0),此时抽油机减载力F减最大。

2.2 减载器适用参数

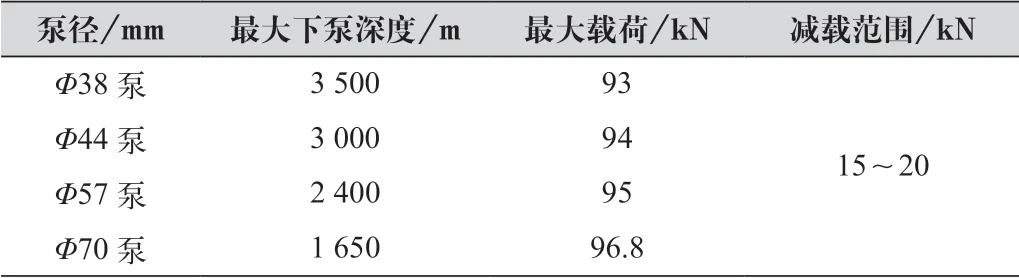

深井,下入减载器一方面可以降低悬点载荷,从而选择小型抽油机,另一方面,可以进一步加深泵挂,使现有抽油机的承载能力充分发挥。不同深度、泵径的减载器使用效果如表1所示。

表1 不同深度、泵径的减载器使用效果

2.3 减载器安装条件

(1)生产油井套管尺寸必须在Φ51/2″以上。

(2)生产油井套管完好。

(3)生产油井井斜<45°,该装置在下入部位不能存在大狗腿度(>10°/30 m)。

(4)生产油井出砂不太严重。

3 现场应用效果评价

3.1 生产井挖潜

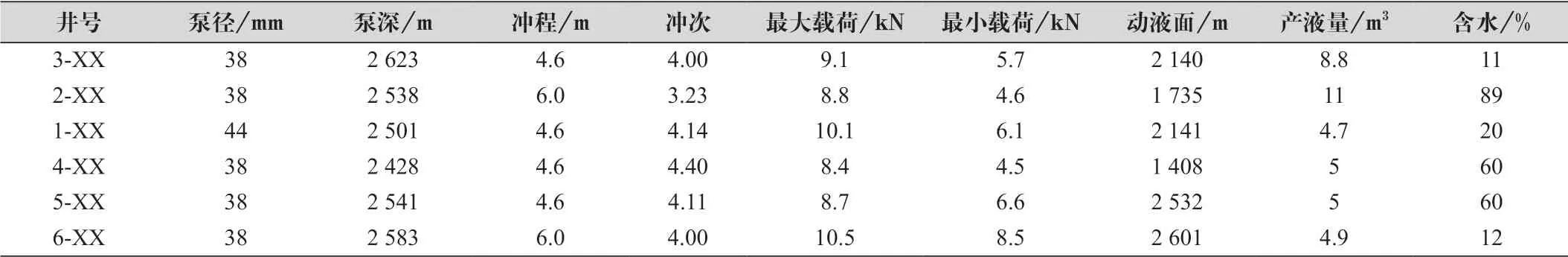

油井生产参数如表2所示。

表2 油井生产参数

通过对油井生产特征的分析研究,建议对以下供液能力差、动液面低、有挖掘潜力的油井进行推广应用,结合井筒情况,优选1-XX井。

3.2 应用效果评价

1-XX井于2016年9月7日进行深抽减载试验,由于该井供液能力差、动液面低,泵径由Φ44 mm调整为Φ38 mm,泵挂深度由2 498~2 825 m,产液量由4.7 m3/d上升至 8 m3/d,动液面由2 350~2 800 m,生产压差增大了3.6 MPa,免修期达1 200天,有效挖掘了井筒潜力,取得了非常理想的效果。

同时,根据管柱结构及液柱载荷计算最大理论载荷为10.1 t,通过应用减载器后载荷仅有8 t,减载2.1 t,泵效达47.2%,减载21%,应用效果明显。

4 结语

(1)试验结果表明,减载器的应用能够使抽油机悬点载荷明显下降,同时有助于泵挂加深,产液量明显增加,有效的挖掘了井筒潜力。

(2)减载器不适用于黏度较高的稠油生产井,由于抽油机减载器的减载活塞和柱塞管内的过流通道较小,如果油质属于稠油,就会存堵死柱塞管的现象,从而影响减载效果,减载器不适合黏度较高的稠油油藏。

(3)减载器一般下井深度1 000~1 500 m,结合油井结蜡程度,可以采用下“短路”洗井管柱工艺,定期对油井进行维护,确保平稳生产。