常压储罐改造为氮封储罐的要点分析

2021-11-20叶超九江石化设计工程有限公司江西九江332100

叶超(九江石化设计工程有限公司,江西 九江 332100)

0 引言

钢制储罐是储存单元储备原料、油品调合和成品油运转的重要组成部分,中石化股份公司某炼化分公司储运罐区罐-404是储存介质为焦化汽柴油的中间原料罐,该罐建造于上世纪80年代,为常压固定顶储罐,其规格尺寸为φ18 584 mm(直径)×12 256 mm (罐壁高度),公称容量3 000 m3。根据GB 50160—2008 《石油化工企业设计防火标准》(2018版)第6.2.2条规定:储存甲B、乙A类的液体应选用金属浮舱式浮顶或内浮顶储罐;当单罐容积小于或等于5 000 m3的内浮顶储罐采用易熔材料制作的浮盘时,应设置氮气保护等安全措施。同时SH/T 3007—2014 《石油化工储运系统罐区设计规范》第4.2.5条规定:储存沸点大于或等于45 ℃或在37.8 ℃时饱和蒸气压不大于88 kPa的甲B、乙A类液体,应选用浮顶储罐或内浮顶储罐。由于罐-404中的焦化汽柴油为乙A类介质,闪点为42 ℃,沸点大于45 ℃,因此,为满足标准规范要求,该罐需增设内浮顶,同时增加氮封设施。

集团公司安监局发布的“集团工单安风(2018)38号”文件第六款第(一)条要求:为防止装配式铝合金箱式内浮顶储罐再次发生事故,新建储罐不得采用此结构的内浮顶,使用此结构的内浮顶在役储罐应制定逐步更换计划。为满足总部“38号文”要求,增设的内浮顶不应采用铝制箱式。罐-404中的焦化汽柴油含硫量较高,可达268.5 mg/kg,综合考虑内浮顶对介质的适应性和经济性,与主管处室及油品储运运行部会议讨论后最终确定选用“浮筒式不锈钢制内浮顶”。

1 罐体的强度和稳定性校核

储罐在正常操作条件下主要承受静液压作用,GB 50341—2014 《立式圆筒形钢制焊接油罐设计规范》规定碳素钢和低合金钢罐罐壁钢板的许用应力是按照材料屈服强度的三分之二确定的,不像压力容器那样用抗拉强度作为许用应力的控制因素,以新建一台3 000 m3储罐用厚度为12 mm的Q235B钢板为例,设计温度为20 ℃,在储罐设计中的许用应力为150 MPa,而在压力容器设计中的许用应力为116 MPa,即同样的钢材在储罐设计中的许用应力是压力容器设计许用应力的1.29倍,应力水平提高了近30%。从这一例子可以看出即使是常压情况罐壁中的应力也是相当高的,而罐-404为旧罐且增加了氮封,因此对罐壁及罐顶壁厚进行校核是十分必要的。

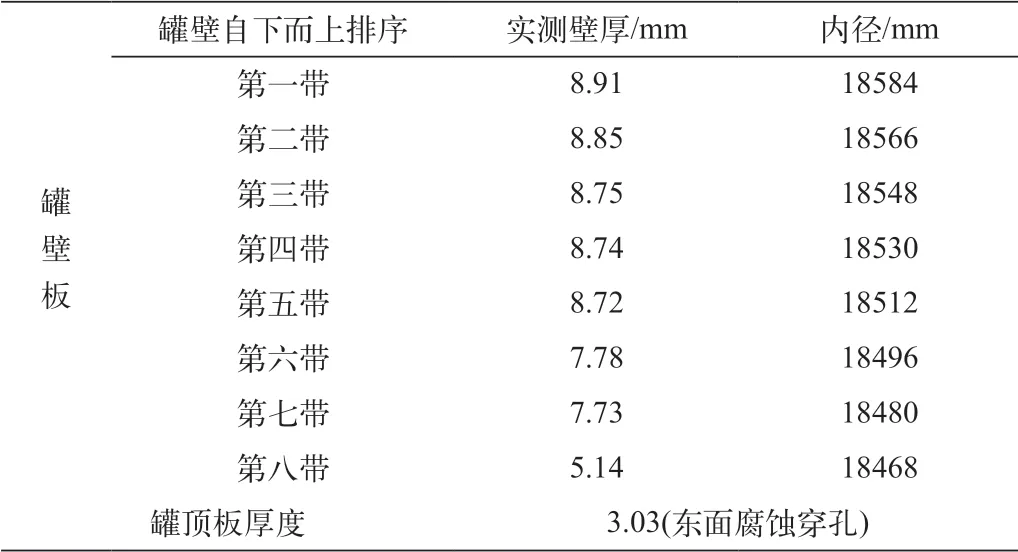

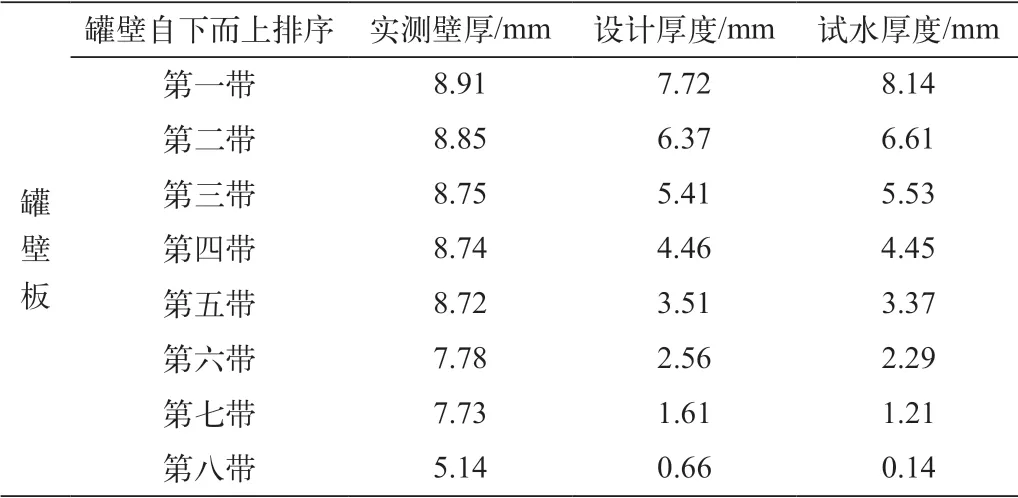

增设氮封系统后,罐-404的正常操作压力为0.5 kPa,最大操作压力为1.8 kPa,最大负压为-0.3 kPa。考虑设计余量,确定设计压力为正压1.96 kPa,负压-0.49 kPa。试验压力为正压2.2 kPa,负压-0.6 kPa。由于该罐正常操作工况为微正压,且建造年代较早,罐体有不同程度的腐蚀减薄,因此需要根据测厚报告对罐壁和罐顶进行强度校核,以及针对负压对罐顶进行稳定性校核。罐壁板及罐顶板实测厚度如表1所示。

表1 罐-404定点测厚报告

1.1 罐壁的强度校核

根据GB 50341—2014 《立式圆筒形钢制焊接油罐设计规范》,在设计条件和试水条件下采用定设计点法对罐壁各带壁板进行强度校核。经核算,罐壁在现有厚度情况下能满足上述两种条件下的强度要求,不需对罐壁进行相应改造。具体核算结果如表2所示。

表2 罐-404罐壁校核

需要强调的是,储罐从原常压到加氮封后的微正压,且壁板腐蚀后重量会有所减轻,根据以往工程经验,用软件进行计算时,应特别注意:

(1) 内压产生的举升力是否大于罐壁、罐顶及其所支撑构件的总重,若举升力大于上述总重,则会引起罐体提离,这时应按GB 50341—2014第11.2条对储罐进行锚固设计,并根据现场条件和储罐基础结构向土建专业提出委托条件要求其对基础进行埋设膨胀螺栓等适应性改造。

(2) 设计内压引起的倾覆弯矩和水平与垂直风力引起的倾覆弯矩导致罐不稳定,标准要求同样要设置锚固结构,对储罐进行锚固设计。

(3) 由于储罐运行多年,罐体会有不同程度的减薄,从而导致罐壁筒体许用临界应力[Pcr]减小,计算结果如果需要设置中间抗风圈,则应按照GB 50341—2014第6.3.4条在当量筒体位置上设置中间抗风圈。

1.2 罐顶的强度和稳定性校核

定点测厚报告显示,罐顶腐蚀较严重,这与外部空气、水蒸气不断进入罐内有很大关系,而介质的硫含量又较高,蒸发后顶部形成气象空间与空气中的O2和水蒸气发生化学反应导致腐蚀减薄,尤其罐顶东面出现了大面积腐蚀性穿孔。增加氮封系统后,罐顶又新增了两个DN200的呼吸阀和一个DN600的紧急泄放人孔,每个呼吸阀和紧急泄压人孔的重量均在200 kg以上,造成较大的集中载荷,更换罐顶已经势在必行。罐-404的内径为φ18 584 mm,该值大于12 m且小于40 m,所以采用常规的带肋球壳自支撑拱顶即可。更换的罐顶应满足以下四点要求:

(1) 通过计算,罐顶的结构应具有承受内压的强度和承受负压的稳定性的能力。

(2) 罐顶带肋球壳的肋条布置要避免与安装管口的开孔相碰,当不能满足开孔与罐顶焊缝之间的距离规定时,需与储运专业协商适当调整开孔方位。

(3) 罐顶上设置的呼吸阀和紧急泄放装置较重,必须核算该位置的局部应力,没有分析设计资质的单位可利用SW6计算软件中的“零部件设计”建立简单模型计算局部应力,若局部应力大于罐顶板材的许用应力,则应采取罐顶板局部增厚或(和)增设内(外)加强筋来降低局部应力以满足计算要求。该局部应力的核算非常重要,某园区化工企业就有在利旧的储罐罐顶盲目增加静载荷较大的呼吸阀而导致局部凹陷的案例。

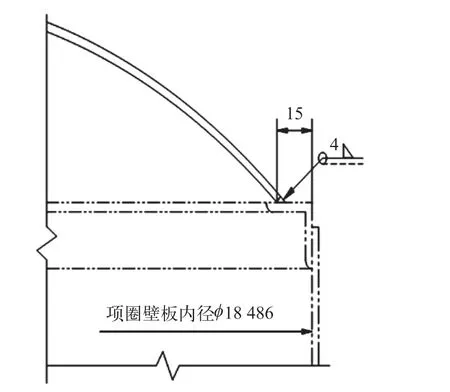

(4) 增加氮封系统后,更换的罐顶与原罐壁包边角钢相焊仍需采用弱连接(如图1所示)。首先氮封的微正压并没有超过原设计压力,这种单面焊结构能满足强度要求,其次如果罐外遇到意外情况使内部压力迅速升高时会在单面角焊缝处首先撕裂,罐内压力得以释放,保护了罐体。

图1 罐顶与罐壁采用的弱连接结构

2 内浮顶设计、制造要点

2.1 确定内浮顶密封圈系统

储罐的密封圈系统安装于浮顶与罐壁之间的间隙处,它可以确保浮顶在运行中与罐壁间隙发生变化时有良好的密封,是内浮顶储罐重要的密封组件。内浮顶的一次密封可采用以下型式或其他更好的型式[1]:(1)软泡沫橡胶包带式密封;(2)充液管式密封;(3)弹性材料制成的舌型密封。不同型式的密封费用差别较大。

从表1各带罐壁内径可以看出,最下端罐壁内径最大,越往上罐壁直径越小,所以罐-404为搭接罐。加上施工或地基不均匀沉降引起变形,罐壁个点到罐中心的距离可能差别较大,因此不能按罐的公称直径来确定内浮顶直径[2]。按最苛刻条件考虑,内浮顶在最低位时边缘构件处于第一带壁板位置,此时罐内径为18 584 mm,内浮顶处于最高位时边缘板所在的罐壁内径为18 468 mm,最高位与最低位的半径方向差值为58 mm。为了能弥补罐壁半径方向的差值同时又能起到密封作用,不能采用高效大补偿密封结构,而要采用弹性材料制作的密封,如软泡沫橡胶包带式密封(材质为丁晴橡胶),这种型式的密封弹性大,既可实现浮顶与罐壁间的间隙发生变化时有良好的密封效果,又能同时保证浮顶在储罐内升降自如而不被卡住,从而减少储液蒸发损耗。丁晴橡胶的压缩比为0.35~0.9,通过试算,将边缘构件的外缘与第一带板内壁的距离取184 mm,则内浮顶运行至最高位时与罐内壁的距离为126 mm,此时密封块在自由状态下的宽度取220 mm,那么它的压缩范围在77~198 mm之间,所以184 mm的间距既能满足密封要求又符合密封元件自身的压缩安全。经与内浮顶供应厂家沟通,这样的取值是合适的,因此,本罐内浮顶边缘构件的直径取18 584-184=18 400 mm。

根据用户要求,本项目在一次密封上部增加了二次密封,二次密封采用了同样材质的丁晴橡胶制成舌形密封。因此本内浮顶密封圈系统为一次软泡沫橡胶包带式密封附加二次舌形密封,具体结构型式如图2所示。

图2 内浮顶密封圈系统

2.2 主梁和防旋转装置设计、制造要点

主梁是构成内浮顶主体框架的主要元件,它与起辅助作用的副梁一起构成内浮顶骨架,所以它的强度和结构直接影响整个内浮顶的强度和刚度,它也是除密封圈系统外影响整个内浮顶密封效果的关键元件。本项目不锈钢制内浮顶主梁的上表面要求采用弧形结构,这一点与铝制内浮顶的主梁要求一致,其目的同样是为了增大与盖板的接触面积,保证更好的密封效果。在询比价过程中少数厂家反应不锈钢制型材硬度大,不像铝合金型材那样表面容易加工成弧形,通过咨询、了解,大多数厂家是能够做到的。

防旋转装置作为内浮顶的一个重要附件之一,作用是不可替代的,它一旦产生倾斜,对浮筒式内浮顶的危害很大,因为浮筒式内浮顶较钢制单盘或双盘式等内浮顶强度相对较弱,所以防旋转装置较其他型式的内浮顶更重要一些。本项目罐-404新增了一个雷达液位计导波管,在询比价过程中有的供货商建议在该导波管处通过设置滚轮导向装置以减少一套防旋转装置,这样可以进一步控制成本。个人认为是不可行的,一是防旋转装置一般设置在边缘,这样可增大反力矩,更有效地防止浮顶旋转及倾斜,而罐-404的导波管离罐壁较远;二是雷达液位计作为仪表元件其自身的安装精度、测量精度都很高,若将此导波管作为防旋转装置使用,势必影响雷达液位计的安全运行和测量精度。最终主管部门采纳了本人的意见。

3 罐体及内浮顶施工技术要点

3.1 罐体施工技术要点

3.1.1 通气孔的改造

罐-404原为拱顶罐,罐壁有6个环向通气孔,罐顶中心有1个通气口。在以往的项目中,因增加了氮封,常会将通气孔(口)进行焊接封死,但这样处理存在氮气长时间停用后安全风险较大的缺点,因此本项目将通气孔(口)的封堵方式采用了可拆卸方式,以便氮气停止使用后能及时将储罐恢复为一般的内浮顶方式运行,提高储罐的抗风险能力。

3.1.2 罐壁椭圆度的校正与内防腐处理

储罐在制造及使用过程中,不可避免地会使罐壁产生凹凸变形。原罐体内防腐涂料也产生了不同程度的脱落并可能返锈,因此施工时应注意以下几个问题:

(1) 应保证罐壁相对罐底的垂直度不能大于5‰,罐壁椭圆度不能大于30 mm,否则应对罐壁进行局部的修补,并进行椭圆度修正处理,以满足要求。

(2) 由于原罐内壁的环焊缝为搭接焊缝且未经过处理,壁板之间的焊缝存在焊疤和毛刺,当这些焊疤和焊瘤超过规范要求时,会影响内浮顶的密封效果甚至刮伤弹性密封件,所以应保证焊缝余高不超过1 mm,并将表面打磨圆滑。之后对整个罐壁及更换后的罐顶重新进行彻底的喷砂除锈,达到内防腐涂料所需的粗糙度要求。

3.2 内浮顶施工技术要点

旧罐改造大多是在储运罐区内进行施工,因此要求尽可能的少动火,采用浮筒式内浮顶能够满足且非常适应旧罐改造的要求。储罐改造完毕并经充水试验、防腐工程完成后,再进行内浮顶组装。组装时应将浮顶组件通过原罐壁人孔运送并尽量就近摆放到该部件安装位置的底板上。一定要按施工的顺序运送,运多会占据施工空间和使材料受到损坏[3]。待找出罐的中心线并对内浮顶进行定位后,再按照施工说明书的要求安装边缘构件和边缘支柱,接着安装骨架、内部支柱和盖板,最后安装导向及防旋转、静电导出装置等附件。全部安装完毕后将内浮顶顶部和罐底的余料、垃圾等清扫干净。

4 结语

改造后的罐-404顺利验收并已投入使用,说明把这种罐壁为搭接结构的旧拱顶罐改造成增设氮封系统的内浮顶罐是完全可行的。重点在于先对罐体进行核算并进行适应性改造,然后确定浮筒式内浮顶的直径这一关键参数,并控制好施工、安装质量,以满足增加氮封系统的要求。使储罐在改造后的现实效益和经济效益得到充分发挥,这样既满足了现行标准规范的要求,又保证了改造储罐的安全运行。