化工机械材料腐蚀的原因及防腐措施分析

2021-11-20危荣华江西晶安高科技股份有限公司江西南昌330000

危荣华(江西晶安高科技股份有限公司,江西 南昌 330000)

0 引言

金属材料广泛用于化工机械,属于其主要构成材料,相关的组装、铸造、焊接等环节直接影响化工机械性能,这种影响在很大程度上与腐蚀有关。为保证化工机械材料防腐措施的科学选用,正是本文研究的目标所在。

1 化工机械材料腐蚀的原因

1.1 腐蚀类型

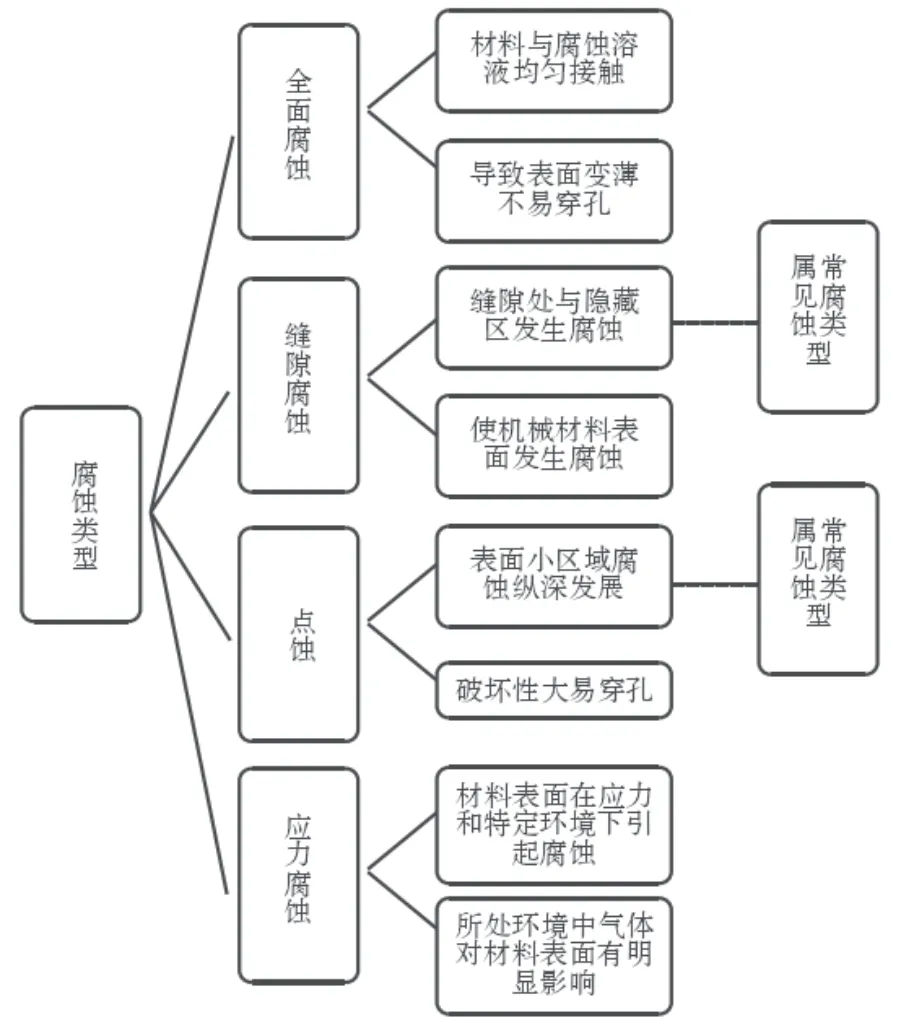

化工机械材料的腐蚀类型如图1所示,全面腐蚀指的是发生于材料表面的腐蚀,如腐蚀性溶液与化工机械材料接触,腐蚀会在材料表面出现,一般不会穿孔,但会导致材料;缝隙腐蚀源于机械设施上的螺栓连接处与焊接点,腐蚀会在狭窄的缝隙出现,如生产过程中或所处环境存在中性和酸性腐蚀液,缝隙腐蚀问题很容易出现,含有活性阴离子的溶液较为容易引发缝隙腐蚀;点蚀指的是含特殊离子溶液与机械材料表面接触引发的腐蚀,这种腐蚀很容易穿孔,在化工生产中较为常见,点蚀存在破坏性大、隐蔽性强等特点;应力腐蚀指的是应力作用下化工机械材料在腐蚀环境中出现的腐蚀状态,如含有酸性气体的环境会腐蚀化工机械材料。化工机械材料如存在夹杂、晶格层间错断、孔隙等缺陷,氢脆会在腐蚀环境中出现,进而引发应力腐蚀,酸性气体在环境中的浓度对应力腐蚀带来的影响极为深远。

图1 腐蚀类型

1.2 腐蚀原因

多方面原因均可能导致化工材料腐蚀,主要包括:第一,材料内部结构。化工机械材料的晶粒直接关系其防腐性能,如选取活跃度较高的材料,材料与外界接触时很容易出现腐蚀;第二,环境影响。如长期处于高湿、高温、高腐蚀环境,化工机械材料出现腐蚀问题的几率将提升,需要使用带腐蚀性溶液的化工设备将受到环境和溶液的双重影响,材料腐蚀几率将进一步提升;第三,金属活跃度。在相同的生产环境中,对于防腐性能不同的各类化工机械材料,一般表面越粗糙,越容易出现腐蚀问题,这与金属活跃度有关;第四,设计与养护维修。化工设备设计、日常养护维修均会直接影响其抗腐蚀性能,合理设计可避免液体和尘土堆积引发腐蚀问题,养护维修的科学开展也能够有效预防材料腐蚀[1]。

上述原因属于引发化工材料腐蚀的内部因素,各类外部因素带来的影响也需要得到重视,如化工机械处于含有腐蚀性气体或液体的环境,腐蚀问题很容易出现。如在酸碱性较强的环境下,化工机械设备的长期生产很容易导致表面腐蚀问题出现,气体和液体流动速度对腐蚀带来的影响极为深远,如流动速度较慢,腐蚀危害一般较小。如无法有效维护化工机械,相关金属构件锈蚀问题无法及时处理,腐蚀加重将导致设备使用性能严重受损,这同样需要得到重视。

2 化工机械材料防腐措施选择

2.1 常用防腐措施

为提高化工机械材料防腐蚀性能,防腐措施的科学选用极为关键,常用措施包括:第一,优选高等级耐蚀性金属材料。腐蚀速率属于耐蚀性等级界定依据,如普通碳钢、不锈钢、钛合金和镍基合金分别属于一般耐蚀性钢材、中等耐蚀性钢材、高等级耐蚀性金属材料,化工机械在普通酸性环境下可选择钛合金和镍基合金材料,但在较为苛刻酸性环境下,F-、Cl-很容易侵蚀钛合金,这对其耐蚀性造成的削弱需要得到重视;第二,适当热处理。化工机械在成型后,为保证其具备更为出色防腐性能,热处理的科学开展极为关键,这一处理方式能够预防残余应力引发的相关问题,同时可有效消除内部组织缺陷。对于金属材料的金相结构来说,热处理能够在其中发挥均化作用,金相组织通过这一处理能够形成腐蚀能力更强的热力平衡状态,进而更好预防腐蚀问题;第三,表面防护处理。化学镀、涂层、热浸镀等均属于常态的机械材料表面防护处理方法,涂层指的是在材料表面致密、均匀涂覆涂料,通过致密且具备一定厚度的涂层隔离腐蚀环境与材料表面,实现对腐蚀过程产生和发展的阻滞。化学镀指的是利用氧化-还原反应,在无外加电流情况下能够实现保护层形成,催化活性表面属于其中关键,如纯金属、合金镀层。在助镀剂湿润支持下,热浸镀能够形成由熔融金属与基体组成的保护层,具体涉及反应、扩散过程,由此形成的合金层附着性较高。保护层能够发挥减轻腐蚀或防腐蚀作用,从成本、效果等方面进行考虑可以发现,机械材料表面防护处理属于较为有效、经济的措施,如采用具备成本低、操作简单的Ni-Fe-P合金镀层。

2.2 实验分析

选择Ni-Fe-P合金镀层和Q235钢开展防腐蚀试验,选取40×25×5 mm规格的试样,通过碳化硅耐水砂纸(4种粒度)从粗到细进行试样打磨,在丙酮中对打磨后的试样进行5 min超声波清洗,在盐酸(10%)中进行试样活化,最后差地清洗试样,采用去离子水清洗并在干燥箱中烘干;选择碱性化学镀液进行化学镀,具体构成包括硫脲、硫酸铵、磷酸二氢钠、柠檬酸钠、硫酸亚铁、硫酸镍,配比分别为2 mg/L、20 g/L、25 g/L、50 g/L、5 g/L、35 g/L,需按照8.8左右控制pH值。在90 ℃的水浴温度下,试样预处理后在化学镀液中进行2 h施镀,完成后将试样取出并开展腐蚀试验。腐蚀试验采用氯化钠和盐酸混合溶液,氯化钠、盐酸的质量分数分别为5/0%、1.5%,全浸试验在室温下进行,以120 h为试验周期。设置平行试验3组,以此对试样施镀前后腐蚀速率进行统计,平均腐蚀速率为平均值。电化学阻抗谱和极化曲线通过三电极体系测试,以此对耐蚀性变化进行更全面分析,测试溶液采用氯化钠溶液(3.5%)[2]。

结合防腐蚀试验,可确定是有施镀前后的平均腐蚀速率分别为3.41 mg·cm-2·h-1、0.53 mg·cm-2·h-1,同时围绕腐蚀形貌进行对比可以发现,试样施镀前大量微观腐蚀电池在其表面形成,混合溶液中的氯离子和溶解氧也参与腐蚀过程,试样表面氧化膜因此被破坏,溶解速度随之加快。在施镀后,Ni-Fe-P合金镀层在试样表面沉积,这种非晶态结构不存在层错、位错、晶界、等缺陷,且存在较低的孔隙率和均匀结构,微观腐蚀电池很难形成,其耐蚀性较为突出,这也是施镀后试样平均腐蚀速率大幅下降的原因。试样施镀后存在较为平整表面,不存在严重腐蚀区域。

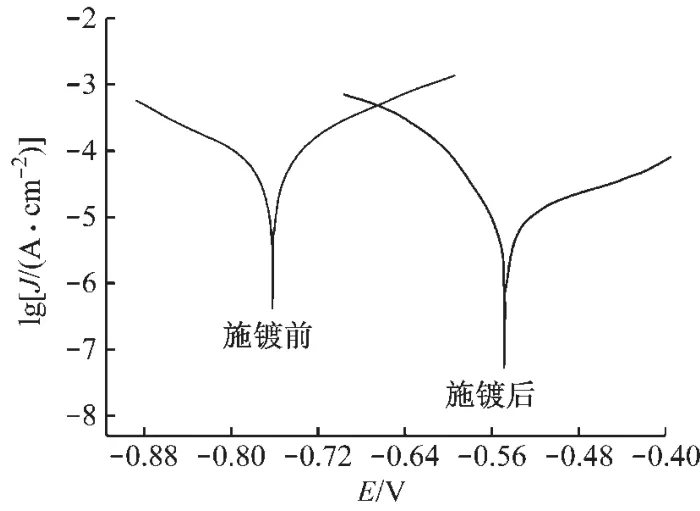

围绕图2所示的极化曲线进行分析可以发现,施镀前、施镀后试样分别存在-0.76 V、-0.55 V的自腐蚀电位,这说明施镀后试样发生腐蚀的难度大幅提升,越正的自腐蚀电位代表越高的发生腐蚀难度,这说明试样在施镀后存在出色的耐蚀性。

图2 极化曲线

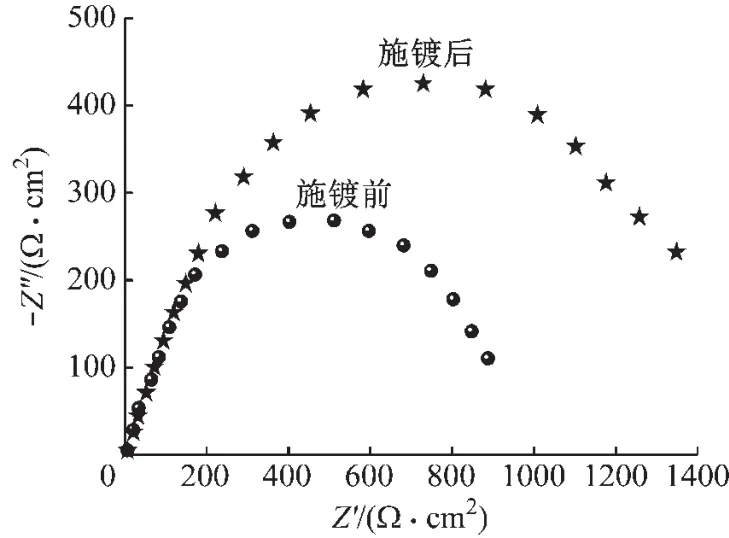

围绕图3所示的电化学阻抗谱进行分析可以发现,试样施镀前后均存在容抗弧组成的电化学阻抗谱,且均呈现偏心半圆形,半径越大的容抗弧曲率代表越大的电荷转移电阻,其对应越好的耐蚀性。围绕试样在施镀前后腐蚀过程进行分析,结合等效电路模型拟合电化学阻抗谱,基于电荷转移电阻、溶液电阻、常相位元件(代替纯电容),同时考虑弥散效应,可确定试样施镀前存在729 Ω/cm2的电荷转移电阻,电荷转移电阻在施镀后提升明显,具体达1 511 Ω/cm2,这一数值的显著提升说明试样在施镀后存在更大的腐蚀反应阻力,试样被腐蚀的难度大幅提升[3]。

图3 电化学阻抗谱

3 结语

综上所述,多方面原因均可能导致化工机械材料腐蚀。为更好提升化工机械材料的防腐蚀性能,氟碳弹性体涂层、纳米二氧化硅改性环氧树脂涂层等新型防腐蚀技术的研发和应用必须得到高度重视,相关研究和探索需要针对性开展。