常见橡胶模压模具结构特点及设计加工要求

2021-11-19周霞

周霞

摘 要:模具制造行业是我国工业的重点,是工业发展的关键设备,我国模具制造世界也享有美名。如今,橡胶作为最为常见的模压模具成为了研究的重点。所以 本文首先简要介绍了模压成型、浇注成型和热塑成型三种橡胶成型工艺,然后着重介绍了填压成型模具、压注成型模具和注射成型模具的结构特点和适用情况,其中填压成型模具又分为开放式、半封闭式和封闭式三类。最后介绍了橡胶模具设计加工中的材料要求、尺寸和公差要求、粗糙度要求及其他要求。

关键词:橡胶;模具;设计

模具的制造过程是利用金属模具塑造想要的形态后,将混炼胶充入其中,在硫化作用下形成模具。模具在工业发展中发挥了重要作用,很多精密零件的制造都离不开模具。具体可从儿童玩具制造到汽车精密零件制造都离不开它。同时模具之所以具有良好的特性也跟橡胶这类材料密不可分。橡胶的应用非常广泛,生活中常见的汽车轮胎使用的材料就是橡胶;打火机内部的密封圈利用的原材料同样是橡胶。不同的是轮胎和密封圈虽然都是采用的橡胶制作,但是尺寸差异很大。所以这就利用到了模具,从这方面也可以知道模具在人民生活的方方面面都发挥了重要的作用。

1 橡胶成型工艺分类

根据橡胶产品的成型工艺特点,可以分为模压成型工艺、浇注成型工艺和热塑成型工艺。第一种是最为常用的制作工艺,具体为将混炼胶充入提前准备好的模具后,经过高温作用,在硫的作用下此乃工程产品。第二种和前者的区别在于温度的控制不必特别严格,在常温环境下依然可以成型。最后一种的过程对于压力和温度都没有严格要求,常温条件下同样可以程序,并且同第二种一般,对压力没有要求。

2 模压成型橡胶模具结构及特点

本文主要介绍模压成型橡胶产品的模具结构

2.1填压成型模具

填压成型模具是将混炼胶压入模具内后,经过硫化机施加一定的压力后,在高温的作用下形成模具的过程。该方法的成本低廉,对于操作者的技术要求很低,同时可以制作大部分产品,所以很多模具生产企业多采用该技术。填压成型模具可分为开放式填压成型模具、半封闭式填压成型模具和封闭式填压成型模具三种类型。

2.1.1开放式填压成型模具

模具分型面不转折、直通模具外面,无加料腔,胶料容易溢出的模具称为开放式填压成型模具。这类模具生产方式的最大优点在于结构并不复杂,同时生产成本低,制作的过程中不易因为空气杂质进入后产生质量问题。但是同时也有一些局限性:容易导致混炼胶的浪费。所以该工艺方法的使用范围较为狭小,一般用于以下几种:

1)高度小于10mm的片状产品和断面尺寸小、形状简单的产品;

2)混炼胶的延展性和流动性非常优良,硬度保持在中下,同时要求生产产品的高度:宽度<5;

3)产品需求量大,且模具体积大,采用其他制造方式成本负担过重;

4)一些带骨架产品的预成型模具。由于开放式填压成型模具中的胶料容易流出模外,其半成品重量应大于成品重量的10%~15%。

另外,若硫化条件一致,那么开放式结构的模具在完成硫化工序后,产品的质密度相对较低。同时收缩率也略低,所以该工艺方法的应用并不是很广泛。

2.1.2封闭式填压成型模具

模具和分型面位置的角度应当保持直角的锥面配合(配合锥面的大头和小头的间隙在0.1mm左右),这样避免混炼胶的溢出可能,同时在这樣封闭式的制作过程中,会极大减少胶料的溢出可能,所以相对于其他加工工艺,产品件致密度高、耗胶。量小。但是具有排气性不好的缺点。同时该模具的内部承受压力较大,所以对质量要求很高。这一问题也让成本过高成为了该模具使用频率不高的原因。该模具产用于精密的硬度较高的产品生产中。

2.2压注成型模具

该方法是将混炼胶放置在料仓内部,然后使用上盖柱塞传递平板硫化机完成注胶过程,之后在硫化作用下生产产品。压注成型模具硫化的橡胶产品件密度高、质量好,可提高生产效率。压注成型模具适合于制造有嵌件、形状复杂、难以装胶的产品,所以使用频率不高,常规状态下,当出现下列情况后才会用于产品生产。

1)产品壁薄,同时产品体积规格过小。充胶难以确保产品质量;

2)难以充胶,同时产品的外观不利于充胶时;

3)外露骨架产品骨架应先固定的;

4)体积过大同时壁厚过大的模具。这类产品生产时出现缩边的概率非常大。具体改善方法是将混炼胶压入型腔的过程中保持高温状态。这样才可以降低缩边概率。

5)高硬度(邵A硬度85度以上)胶料半成品难以制备时,或由于高硬度胶料熔接性能差,产品在接头处容易出现接头痕迹时。所以高硬度产品(除薄片状产品外)一般应采用压注成型模具。

2.3注射成型模具

注射成型模具是指安装在橡胶注射成型机上,由注射机将已经在注射机料筒内预热的胶料,通过注射机注射嘴和模具上的胶道挤压注入型腔内硫化制成橡胶产品的模具。这种模具适合于大批量产品的生产使用,生产效率高,产品质量好。注射成型模具结构形式的确定应根据注射硫化产品的结构和注射机的类型统一考虑。一般由动模和定模两部分构成,定模一般也称作上模部分,安装在注射机的固定热扳上,与注射机喷嘴相接;动模也称为下模部分,安装在注射机的活动热板上。动、定模合模后形成型腔和浇注系统。

3 橡胶模具设计加工基本要求简述

3.1橡胶模具用金属材料要求

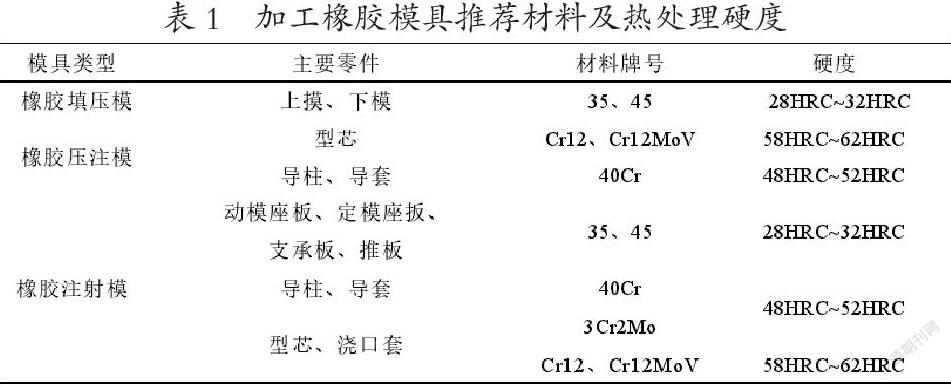

加工橡胶模具的金属材料及热处理硬度见表1。允许采用质量和性能高于表1推荐的材料。

3.2尺寸与公差要求

1)模具所用模板的表面平面度公差应符合GB/T1184-1996表B1中m级的规定。

2)模具零件未注公差尺寸的极限偏差应符合GB/T1804-2000表1~表3中m级的规定。

3)模芯、定位销、导柱与模板孔的间隙配合应符合GB/T1801-2009中H8/f7的规定;过渡配合应符合GB/T1801-2009中H7/n6的规定;过盈配合应符合GB/T1801-2009中H7/s6的规定。

3.3粗糙度要求

橡胶产品的粗糙度和模具表面粗糙度一致。模具各零件直接配合面的表面粗糙度宜为Ra1.6μm,模具上、下表面的表面粗糙度宜为Ra3.2μm。

4 结束语

综上所述,我国的模具制造业的发展离不开科技的进步,目前我国已经加大了模具制造科研投入,并且引入了数字化生产技术以及智能化控制技术,通过加入科技因素以及钻研模具制造的特点和设计要求来进一步完成模具生产升级。同时应当加大原料的资金投入,从而提高我国的模具制造效率。

参考文献:

[1]胡华南.橡胶模具的设计及应用[J].模具技术,2006(03):25-27+35.

[2]张秀英.《橡胶模具设计方法与实例》.2003.P1