某公司铜冶炼炉渣选矿实践与相关问题探讨

2021-11-17汪永红

汪永红

(金隆铜业有限公司, 安徽 铜陵 244000)

0 前言

目前,我国铜冶炼主要以火法炼铜为主,其产量占铜产量的90%以上[1],并且随着现代铜冶炼工艺的发展,富氧浓度提高,冶炼强度增大,冶炼渣含铜量必然升高[2]。我国铜资源消耗较大,但铜矿资源相对缺乏。因此,进行铜冶炼炉渣中有价资源的高效回收与利用,对缓解我国铜资源紧缺的矛盾,提高资源综合利用水平和企业经济效益具有十分重要的意义。

铜冶炼炉渣主要来自火法冶炼过程。根据产渣设备不同,铜冶炼炉渣可分为闪速炉渣、转炉渣、电炉渣等;根据工艺流程不同,可分为熔炼渣、吹炼渣;根据炉渣冷却方式不同,又可分为水碎渣、自然冷却渣、保温冷却渣等[3]。某公司采用闪速熔炼- 电炉贫化、PS转炉吹炼火法炼铜工艺,冶炼过程中产生的炉渣主要有电炉渣、转炉渣及渣包壳等。

本文结合某公司不同阶段铜冶炼炉渣选矿生产实践,分析了电炉渣、转炉渣及混合炉渣所采用的不同选矿工艺流程的合理性。同时对目前混合炉渣选矿生产中的相关数据进行分析,探讨存在的问题,并提出具体改进措施的建议。

1 铜冶炼炉渣选矿流程

某公司炉渣选矿系统原设计处理电炉贫化渣100万t/a,电炉贫化渣来源于集团公司两家冶炼厂,采用渣包缓冷- “三段一闭路”破碎- 两段连续磨浮流程(图1),获得铜品位20%以上的铜精矿及含铁量40%左右的浮选尾矿,浮选尾矿作为水泥铁质矫正剂外售。

2013年,由于集团公司产业结构调整,该系统只处理本公司所产的电炉渣与转炉渣。考虑到转炉渣尾矿含铁量在50%以上,可以作为低品位铁精矿单独销售,其经济效益明显高于只能作为水泥添加剂的电炉渣尾矿,因此,结合炉渣性质及当时市场情况,将电炉渣和转炉渣分时段分开处理,其中电炉渣仍采用原连续磨浮流程,转炉渣采取阶段磨浮流程(图2)。

图1 电炉渣两段连续磨浮流程图

由于利用同一套设备采用不同流程处理两种不同性质的炉渣,生产中多少会存在一些流程切换及管理上的不便,以及部分设备不能完全匹配等问题,转炉渣浮选尾矿含铜量始终高于电炉渣尾矿和小试指标,尾矿中铜损失量相对较高,加之后来原料铁品位降低,转炉渣含铁尾矿价值不再具有优势。

2018年开始对电炉渣、转炉渣进行混合处理,后来又将冶炼过程的渣包壳等相关含铜物料一并混入系统进行选矿处理,采用的磨浮流程同转炉渣选矿流程。

图2 转炉渣阶段磨浮流程图

2 各阶段生产情况及流程合理性分析

2.1 炉渣成分分析

各阶段代表性炉渣的主要成分见表1,物相分析见表2。

2.2 流程合理性分析

2.2.1 电炉渣选矿

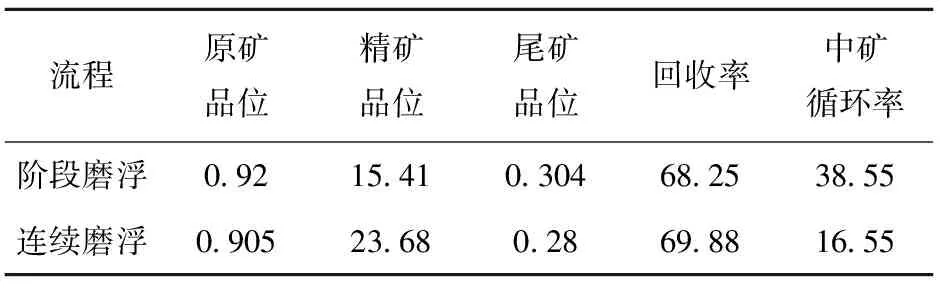

通过镜像分析,电炉渣中的主要矿物为磁铁矿及铁橄榄石,还有数量明显的玻璃相及少量的黄铜矿、斑铜矿类的含铁硫化铜矿。硫化铜矿物结晶粒度较细,粒径多小于43 μm。通过小型试验,采取阶段浮选时,其一次粗选泡沫精矿品位较低,难以得到合格粗精矿,闭路浮选最终精矿品位也只有15.41%。两种流程的对比试验结果及连续浮磨各阶段生产指标见表3、表4。

表1 炉渣化学多元素分析结果 %

表2 炉渣物相分析结果 %

表3 电炉渣不同处理流程对比试验结果 %

表4 电炉渣连续浮磨各阶段生产指标 %

由表3、表4可知,由于电炉渣中的铜矿物嵌布粒度较细,并且与脉石矿物共生紧密,采用阶段磨浮流程时,一段磨矿铜矿物单体解离度低,多为连生体形态,不仅导致一次粗选铜精矿品位和作业回收率低,同时因中矿循环量增多,也对后续磨浮作业产生了不利影响,最终导致系统铜精矿品位和回收率均较低。因此,对于电炉贫化渣,采用两段连续磨浮流程,提高进入浮选作业的铜矿物的单体解离度,更有利于选别指标的提高。

2.2.2 转炉渣选矿

工艺矿物学分析表明,转炉渣脉石矿物以铁橄榄石与石英为主,铜主要以金属铜与硫化铜赋存于转炉渣中。铜矿物粒度跨度较大,嵌布粒度复杂。金属铜颗粒单独或在晶相界面间析出时颗粒较大,在铁橄榄石或玻璃晶相中析出时颗粒较小,难以单体解离。转炉渣中的硫化铜矿物主要以辉铜矿﹑黄铜矿﹑斑铜矿为主。辉铜矿大部分被玻璃晶相包裹,但通常颗粒较大;斑铜矿与黄铜矿共生;蓝辉铜矿颗粒较细,以点分散的形式赋存于炉渣中。鉴于转炉渣中金属铜含量较多并且大部分颗粒较粗,一段磨矿后进行一次粗选,可提前选出部分高品位粗粒铜精矿,这样既可避免粗颗粒铜矿物在浮选循环中的损失,又能减轻后续浮选工序的负荷,进一步提高浮选作业效率。转炉渣不同流程对比试验结果及各阶段生产指标见表5、表6。

表5 转炉渣不同处理流程对比试验结果 %

表6 转炉渣阶段浮磨各阶段生产指标 %

表5中的对比试验结果验证了阶段磨浮流程提高了转炉渣的浮选回收率,尾矿中铜损失量明显降低。在生产过程中,尾矿含铜量偏高,主要是由于利用同一套设备,采用不同流程分别处理电炉渣和转炉渣,部分浮选设备能力难以兼顾两种物料的不同需要,不能完全匹配含铜品位较高的转炉渣。生产指标(表6)中原矿品位低时,尾矿含铜量损失相应降低,也印证了这一点。

2.2.3 混合炉渣选矿

混合炉渣是由电炉渣、转炉渣及冶炼过程的渣包壳等混合形成的炉渣。混合渣的物相分析结果显示,混合渣中的铜以金属铜和硫化铜为主,其中金属铜含量较多,金属铜多为转炉渣及渣包壳带入。根据转炉渣的工艺矿物学分析,这些金属铜大部分颗粒相对较粗,同时在粗磨的情况下,有相当一部分硫化铜粗颗粒已经单体解离,因此及早回收这部分粒度大、品位高的铜矿物就显得尤为重要。阶段磨矿阶段浮选又称快速浮选,不仅可以提前回收品位高的铜矿物,还能提高总回收率和降低尾矿品位,同时也能最大程度地降低磨矿成本[4]。混合渣不同流程对比试验结果及各阶段生产指标见表7、表8。

表7 混合渣不同处理流程对比试验结果 %

从表7、表8可以看出,采用阶段磨浮流程,提前选出部分粗粒铜,系统铜回收率提高了1.56%,说明对于铜矿物粗细粒不均匀嵌布的混合炉渣,采用阶段磨浮流程,设置快速浮选,实现“早收快收”,对提高系统铜的选别效果是有利的。

表8 混合渣阶段浮磨各阶段生产指标 %

3 混合渣选矿相关问题探讨

3.1 生产现状及存在问题

混合渣生产初期,选别指标一直优于小型试验指标,但近期出现了一些波动。为查明相关原因,对磨浮工序进行了局部流程考查,各作业的数质量流程如图3所示。

图3 浮选数质量流程图

从图3可以看出,一段磨矿后进行一次粗选,可以得到精矿品位23.6%的合格精矿,并且一粗作业回收率达到了79.53%,说明采用阶段磨浮流程,设置“快速浮选”对减轻后续作业负担起到了十分重要的作用,但后续作业过程存在如下问题:

1)第二次粗选作业回收率较低,导致铜矿物浮选滞后。从流程相关数据不难算出,第二次粗选及三次扫选的作业回收率分别为22.08%、42.25%、29.17%、21.30%,第二次粗选作业回收率低于后续三次扫选的回收率,导致铜矿物浮选滞后,易从尾矿流失。

2)中矿循环量较大,增加了后续磨矿及浮选作业负荷。第二次粗选尾矿及三次扫选泡沫产品总产率达到38.99%,铜品位1.27%,大量中矿返回再磨及后续浮选作业,使得二次粗选入选铜品位由原本一粗尾的0.383%增加到了0.642%。

3)精选作业富集比及回收率不高,影响到系统总回收率的提高。二粗精矿经过三次精选,铜品位由5.37%提高至16.37%,富集比为3.05。从相关数据可以算出,精选作业回收率仅为77.17%,其中三次精选作业的回收率分别为82.08%、81.31%、64.74%,铜精选整体作业回收率及分作业回收率均较低。

以上情况最终导致整个一次粗选后的再磨再选作业回收率仅为40.52%,对全流程铜回收率的贡献仅为8.28%,最终尾矿含铜损失仍然偏高。

3.2 问题的探讨与建议

根据以往经验,铜冶炼炉渣作业回收率低的原因主要包括以下几个方面,即原料性质影响、磨矿细度不够、浮选浓度偏低及操作因素影响等。现结合产品检查相关情况,作如下探讨与建议:

1)一次粗选各粒级的回收情况见表9。从表9发现,一次粗选作业+45 μm 粒级的铜回收率均低于一粗作业整体回收率,并且随着粒度的增加,粒级铜回收率急剧下降,说明磨矿细度是影响一次粗选铜回收的重要因素,而现场入磨粒度仍有降低空间,建议从降低入磨粒度着手,进一步提高一段磨矿细度,使一次粗选铜回收率进一步提高,最大限度减轻后续再磨再选作业的压力。

表9 一粗各粒级回收率 %

2)尾矿各粒级含铜情况见表10。由表10可知,一粗尾矿再磨再选之后的尾矿含铜量为0.23%,其中+38 μm以上粒级含铜损失占总尾矿损失的47.08%,各粒级含铜品位均大于尾矿平均含铜品位,说明二段磨矿后的铜矿物单体解离仍不够充分,导致大量铜随粗颗粒流失,建议从优化二段磨矿作业参数、提高分级效率等方面入手,改善磨矿产品粒度组成特性,提高磨矿细度,从而提高入选矿物的单体解离度,达到降低中矿循环负荷、提高系统作业效率的目的。

表10 尾矿各粒级铜分布情况 %

3)尾矿中铜的物相分析见表11。由表11可以看出,损失于尾矿中的铜以金属铜、氧化铜为主,其中金属铜损失为0.125%,占尾矿铜损失的54.35%。进一步进行粒度分析发现,该部分铜多损失于较粗颗粒,可能是由于金属铜本身的延展性较好,不易磨碎所致。因此建议加强对渣包壳中明铜的分拣,最好单独处理,在条件允许的情况下,也可以探索采用重选或磁选等其他方式进行预先分选的可能性与经济可行性。

4)鉴于二次粗选作业回收率低,建议从药剂制度和浮选操作上进行强化,提高二次粗选的作业效率,以减轻后续浮选负荷。

表11 尾矿中铜的化学物相分析结果 %

5)为进一步提高再磨再选效果,建议加强各作业补水量的控制,这样既能提高浮选作业浓度,满足粗重矿物颗粒浮选的需要,也能提高进入再磨作业的矿浆浓度,从而提高再磨作业效率,最终达到提高浮选回收率的目的。

4 结论

1)不同工艺产出的铜炉冶炼渣采用的选矿工艺及流程不尽相同,应根据炉渣性质特点进行合理选择,以获得最佳选别指标,使其中的有价资源得到更为充分合理的利用。

2)对于含铜品位较低、铜矿物嵌布粒度细的电炉贫化渣,采用连续磨浮流程,更有利于获得较好的选别指标;对于含铜品位较高、铜矿物粗细粒嵌布不均匀的转炉渣及其与其他炉渣的混合渣的选矿,采用阶段磨浮选流程,有利于选别指标和选矿效率的提高。

3)铜冶炼炉渣总体嵌布粒度较细,铜矿物比重大,因此细磨、高浓度浮选有利于选矿指标的提高。