核桃壳三聚氰胺改性脲醛树脂的制备及其热降解性能表征

2021-11-16许善锋王韵焯张嘉琳陈玉竹

许善锋,李 竞,罗 兴,王韵焯,张嘉琳,肖 辉,陈玉竹

(四川农业大学 林学院,四川 成都 611130)

1 前 言

脲醛树脂(UF)因其高胶接强度、低成本、易加工、水溶性、低固化温度、硬度高、耐磨损、固化胶层无色等原因,被广泛应用于人造板工业[1-4]。然而,用UF生产的人造板存在甲醛释放量过高的问题。三聚氰胺(M)可以有效改善UF的性能[5]。三聚氰胺改性脲醛树脂(MUF)具有更加优良的胶接性能,耐水性强,可降低甲醛释放量。但是在UF中使用三聚氰胺会使最终成本增加,因此,必须寻找新的低成本改性剂以满足生产需要。

核桃壳(Walnut shell,WS)是常见的农林废弃物,年产量巨大、价格低廉,但目前利用方式粗放且利用率低[6]。WS主要成分为木质素、纤维素、半纤维素等,还富含酚酸类、黄酮类、苷类等多种活性成分[7-8]。木质素作为核桃壳的主要成分之一,其分子结构中存在芳香基、酚羟基等活性基团,可进行缩聚、接枝共聚等多种反应,因此,可以将WS和脲醛树脂共缩聚,进行树脂化生产,变废为宝,以实现资源的充分利用。

已有多人对核桃壳的资源化利用开展了研究。有人以核桃壳液化物作原料、氢氧化锌为催化剂,可以合成核桃壳生物基高邻位热塑性酚醛树脂[9]。也有人通过提取核桃壳木质素,制备酚醛树脂泡沫[10];核桃壳通过苯酚液化处理后,使用固相法可以合成硼改性核桃壳生物基酚醛树脂[11]。因此,WS的利用已具有足够的树脂化基础。

在利用核桃壳改性树脂产品性能的表征方面,有人利用热重分析(TG)定量分析样品的质量变化、热稳定性、热分解动力学等[12]。蒋新元等[7]、冯贞等[8]认为WS作为生物质原料,含有半纤维素、纤维素和木质素等多种生物质成分,将其用于树脂的合成,可改变树脂的聚合物状态和组成成分,从而必然改变树脂热降解特性。因此,有必要进一步研究超微细的WS对MUF树脂热降解性能的影响。

本研究通过探讨在合成树脂的过程中添加不同量的超微粉碎WS,对比树脂基本性能及其制备胶合板的甲醛释放量和湿胶合强度,得出WS的最优添加量;同时对合成的树脂进行了热重分析(TG)表征,总结了核桃壳三聚氰胺改性脲醛树脂(WSMUF)的热降解特性,并详细分析了超微细的WS对MUF树脂热降解性能的影响。

2 实 验

2.1 试验材料

甲醛(37%水溶液),尿素(U)(>99%),三聚氰胺(>98.5%),氢氧化钠(>96%)、氯化铵(>98%),甲酸(>98%),均为分析纯。WS,采集于陕西省山阳县,使用超微粉碎机将其粉碎至300目以上。

2.2 树脂的制备

分别将第一批尿素(U1)、甲醛(F1)、三聚氰胺(M)加入三口烧瓶中,将pH值调节到7.8~8.0后在30~40 min内升温至90 ℃左右,保温40 min。保温结束后将pH值调节至4.0~4.5,在该温度下出现浑浊点后,立即将溶液的pH值调至8.0~8.5,再加入第二批甲醛(F2)和尿素(U2),在此温度下保温25 min。保温结束后,缓慢调节溶液pH值至6.0左右,继续反应至一定黏度。再将pH值调至7.5~8.0,得到MUF0,将其作为对照组;另外继续反应加入一定量的WS,保温30 min后将pH值调到8.0~8.5,降温后出胶,将此样品命名为WSMUF。

2.3 树脂性能测定

按照GB/T 14074-2006测试树脂的凝胶时间、固含量、黏度、游离甲醛含量等。热重(TG)分析:取定量WS,MUF0、WSMUF树脂,进行冷冻干燥,碾碎成粉末状后密封,升温速率分别为5,10,15,20,25 ℃/min,测试温度从室温(24 ℃)至800 ℃。

2.4 桉木胶合板的制备

三层胶合板,分别取WSMUF树脂和MUF0树脂,按施胶量300 g/m2进行双面施胶;使用面粉作为填料,以树脂质量的10%添加。涂胶后陈化0.5 h,闭合预压1 h,预压压力为0.8 MPa,然后热压,热压温度120~125 ℃,热压时间为60 s/mm,压力为1.2 MPa。

2.5 胶合板性能检测

按GB/T 17657-2013中Ⅱ类胶合板进行性能测试。按GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》中的干燥器法检测胶合板的甲醛释放量。

2.6 甲醛含量测定

甲醛含量测定按照GB/T 685-2013《化学试剂 甲醛溶液》执行。

3 结果与讨论

3.1 核桃壳(WS)与甲醛的反应活性

本次实验所用的甲醛原装溶液的甲醛质量分数为35.43%。将WS与甲醛溶液按质量比为22.5∶273的比例加入三颈烧瓶中,用NaOH(质量分数为40%)调节溶液的pH=8.0。本实验分别设置反应温度、反应时间两个变量,考察WS与甲醛的反应能力,其中:温度变量设置为45、60、75、90 ℃时,反应时间为1 h;时间变量间隔设置为0.5 h时,反应温度为90 ℃。反应结束后立即检测反应溶液中的甲醛含量,测得每100 g核桃壳粉消耗甲醛的摩尔质量,如图1所示。

图1 WS在不同反应时间(a)和不同反应温度(b)下与甲醛的反应活性

由图1可见,在pH=8.0、反应温度为90 ℃的条件下,WS与甲醛反应良好,反应主要发生在初始的1h内,当反应时间为1 h时,每100 g的WS最多可以消耗0.58 mol的甲醛,反应至1 h以后,WS与甲醛反应能力明显下降,当反应至5 h时,消耗甲醛1.17 mol;在pH=8.0、反应时间1 h的条件下,随着反应温度的升高,WS与甲醛反应能力变强,反应温度为90℃、反应时间为1 h时,每100 g的WS消耗了0.58 mol的甲醛。

基于以上信息,WS与甲醛反应效率最佳的条件是:反应温度为90 ℃、反应时间为1 h。由于WS成分中含有大量的木质素,核桃壳木质素为典型的SGH型木质素[6],G型木质素的C5位是可以进行羟甲基化的空位[13-15],核桃壳木质素含有较多的羟基,可以和甲醛发生羟醛缩合反应。因此,直接利用核桃壳作为改性剂通过共缩聚的方式改性MUF树脂的方法是可行的。

3.2 WS对树脂及胶合板性能的影响

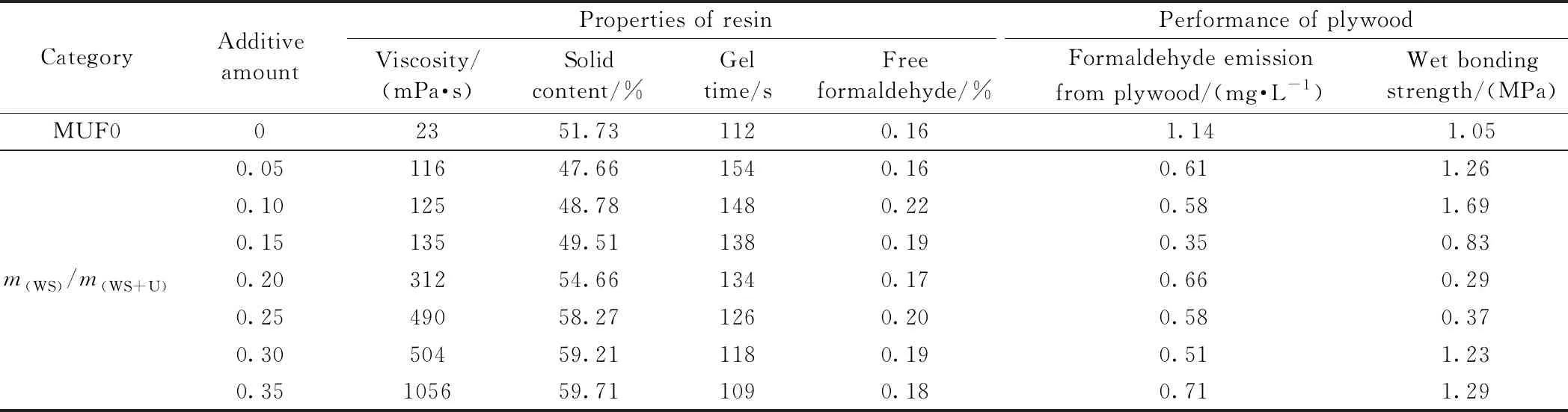

反应制备的MUF及其胶合板的性能如表1所示。

表1 WS对MUF树脂及其制备的胶合板性能的影响

由表1可知,随WS添加量的增加,其粘度、固含量和成胶时间逐渐增大,这是由于WS在反应体系中发生吸水溶胀所致[16-17]。当mWS/m(WS+U)从0.30增加到0.35时,树脂黏度和成胶时间急剧增加,树脂中的游离甲醛含量和胶合板甲醛释放量随WS粉添加量的增加先减小后增大。当mWS/m(WS+U)=0.15时,用该树脂胶接的胶合板湿粘接强度仍大于0.7 MPa,树脂游离甲醛值较小,甲醛释放量比MUF0胶合板降低了69.43%,显示这种WS的添加比例对树脂的改性效果较好,因此将这种树脂命名为WSMUF。

WS之所以可以降低脲醛树脂的甲醛释放量,这是因为WS富含典型的SGH木质素[6,13-15],可以与甲醛发生加成反应,也可以代替部分尿素与甲醛发生反应,从而降低胶合板的甲醛释放量。但由于WS含有一定量的灰分[18],因而可能导致WSMUF树脂制备胶合板的胶合强度有所降低[19-20]。

3.3 热降解性能分析

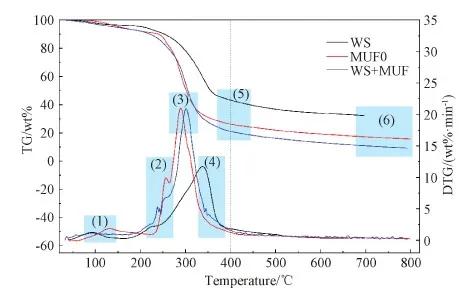

为了研究WS,MUF0、WSMUF树脂的热降解行为,对WS,MUF0、WSMUF树脂进行热重分析(加热速率分别为5、10、15、20、25 ℃/min),结果如图2所示。

根据图2中的DTG曲线可将热降解过程分为三个阶段。第一阶段是失水阶段[21](低于165 ℃),该阶段WSMUF比MUF0质量损失快,降解峰值对应的温度较低,这可能是由于MUF0树脂中二羟甲基含量高,在树脂储存期间其紧密的网络腔体结构锁定了一部分水,因此MUF0树脂的水分在更高的温度下才能蒸发[22]。第二阶段是快速热解阶段,温度范围约在160~400 ℃,三者最大质量损失均发生在这个阶段。MUF0中最早出现分解的是对水解敏感的氨基亚甲基键[22]。当温度为249.3~256.3 ℃时,MUF0质量损失出现第二个峰值,该峰值的出现与树脂中甲醚键的分解相关[23]。当温度达284.8~291.8 ℃时,MUF0质量损失出现第三个峰值,已知脲醛树脂在温度为195~430 ℃时热解会形成CO2、HNCO、NH3、HCN和CO等气态产物[24],所以,这一阶段树脂质量急剧损失可能是由于树脂分解释放出大量的挥发成分HNCO、NH3、HCN所致。

图2 WS (a)、MUF0(b)、WSMUF(c)树脂的TG和DTG曲线

因为在合成过程中添加了生物质WS,WS的引入使得树脂的缩聚结构以及基本成分发生了改变,树脂可降解成分和WS的分解曲线部分重叠。WS成分中半纤维素,纤维素和木质素完全分解温度分别为210~325 ℃、310~400 ℃和160~900 ℃[25-29],所以,WSMUF树脂在177.8 ℃开始出现较大的质量损失可归因于其所含的木质素开始分解。当温度为225~245 ℃时,WSMUF树脂在热解过程中出现的第二个降解峰值可能对应于半纤维素和木质素的分解。当温度为250~275 ℃时出现的降解肩峰,除了有半纤维素和木质素的分解外,还有氨基亚甲基键和甲醚键的断裂降解。而WSMUF树脂在220~280 ℃时质量损失速率呈现锯齿状的小峰值,则显示WSMUF树脂在这一阶段质量损失的复杂性。当温度为300.1~307.8 ℃时,出现最大降解峰值,对应的除了WSMUF中树脂缩聚物的热解以外,还包括半纤维素、纤维素、木质素以及其它可降解成分的陆续分解,其峰值的形成是各种可降解成分的降解产生叠加所致。

第三阶段为炭化阶段,MUF0、WSMUF树脂质量损失分别为10.5%和11.8%,这一阶段两者质量损失差值与WSMUF树脂中木质素降解残留有关,因为WSMUF树脂木质素的分解是在较宽的温度范围内缓慢进行的[30],所以这一阶段WSMUF树脂的质量损失还包括木质素的分解。

值得注意的是:MUF0和WSMUF树脂质量损失曲线的形状相似,且分解起始温度基本相同,但随着升温速率的增加,最大降解速率也会略有上升,经分析这可能归因于样品和仪器之间的传热问题[31]。

为了详细比较WS、MUF0和WSMUF的热降解异同,选取升温速率为20 ℃/min时的TG和DTG曲线进行对比分析。图3显示了六个不同的区域。区域1~6分别表示WSMUF的脱水阶段、第一热降解肩峰、最大热降解峰、第二热降解肩峰、400 ℃时质量损失及800 ℃炭残留量。与MUF0相比,WSMUF最大热降解峰值温度升高,脱水温度、400 ℃质量损失和800℃炭残留量均降低,这表明WSMUF树脂的主要化学结构发生了降解。从区域2和区域4可以观察到热降解肩峰的出现,这可能是由于半纤维素和纤维素的分解反应[25-29]所致。在20 ℃/min加热速率下,WSMUF树脂比MUF0树脂质量损失多6.5%。如前所述,脲醛树脂在温度为195~430 ℃时热解会形成CO2、HNCO、NH3、HCN和CO等气态产物,WS成分中半纤维素分解产物为CO2,纤维素分解产物为CO、CH4,木质素完成分解产物为H2[25],该分解产物H2可能成为树脂热解过程中良好的供氢剂,从而促进WSMUF树脂热解反应朝有利的方向进行。另外,WSMUF质量损失最大峰值温度相比MUF0高19.1 ℃,这是因为对于给定的加热速率,由于WSMUF树脂纤维成分的引入,最大降解速率对应的温度偏向更高值[32]。

图3 WS,MUF0和WSMUF在20 ℃/min下的TG和DTG曲线

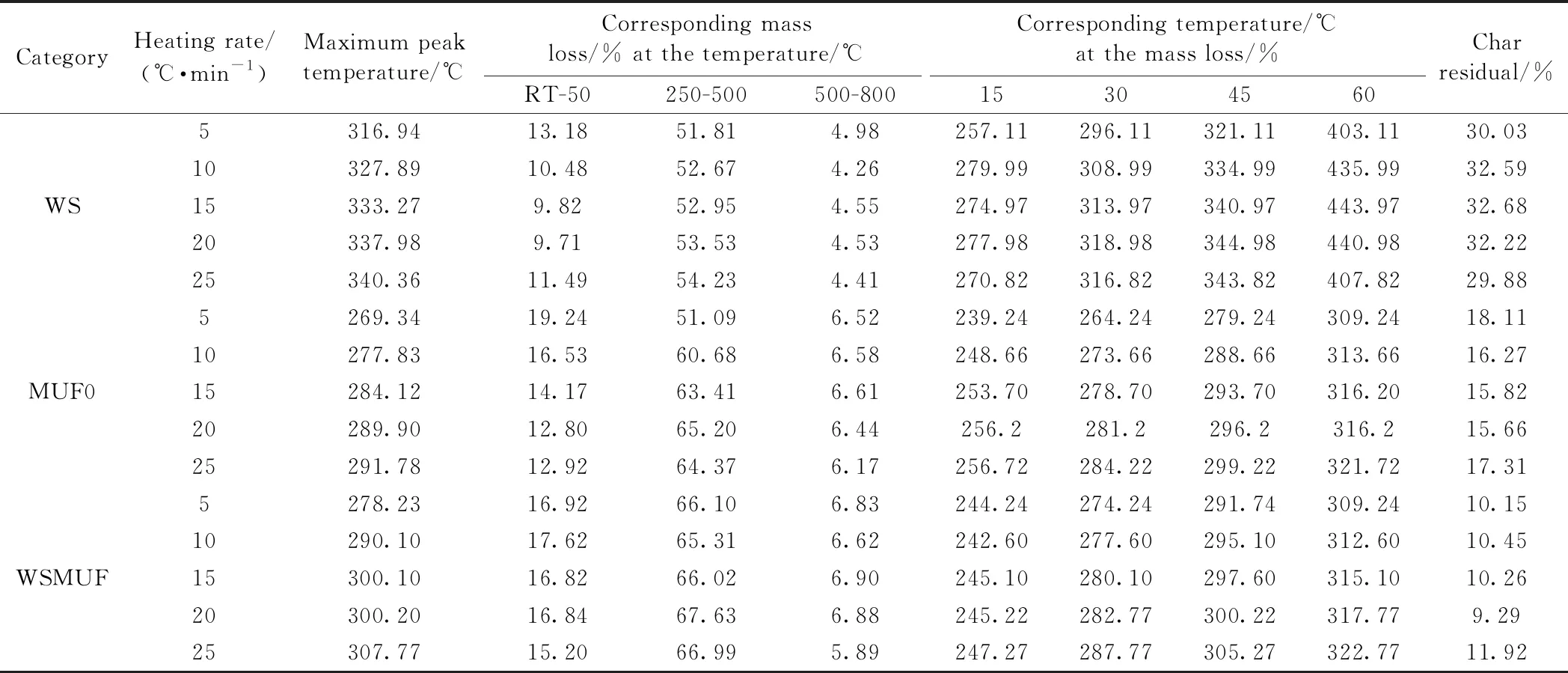

WS、MUF0 和 WSMUF 树脂在不同升温速率下的热降解特性如表 2所示。结合图 1 和图 2 可以看出,随着升温速率的增加,最大失重速率及其对应的温度也随之增加,DTG 曲线的峰值会因热滞后现象而变得尖锐。在快速热降解阶段,升温速率的增加,会导致延迟分解,相应质量损失所对应的温度也变得更高;当升温速率由15 ℃/min提高至25 ℃/min时,WSMUF降解45%所对应的温度提高7.67℃,因此,温度的缓慢上升有利于每个阶段的充分降解[33]。800 ℃下的炭残留量随着加热速率的增加而增加,但这种变化并不十分明显。

表2 从TG分析获得的WS, MUF0和TMUF树脂的热参数

4 结 论

1.超微粉碎的WS和甲醛反应的最佳条件为:反应温度为90 ℃、反应时间为1 h,最佳用量mWS/m(WS+U)=0.15。添加WS的脲醛树脂经热压制板后,胶合板甲醛释放量比不加WS的减少了69.43%,湿胶合强度达到国家Ⅱ类胶合板标准(大于70 MPa)。

2.WS中活性成分在合成过程中可与树脂体系中的游离甲醛形成小分子物质,并在低温条件下保持稳定,而在中高温条件下缓慢分解并与体系中断裂产生的游离甲醛发生重排反应。

3.WS在不改变合成树脂胶合性能的基础上,能有效降低板材甲醛释放量和树脂体系游离甲醛。但因WS成分复杂,如能进一步纯化或改性处理,将有利于树脂网络结构的完善。

(校对:周邦昌)