厚硬顶板回采巷道超前补强锚索协同支护技术研究

2021-11-16刘琦,徐靖

刘 琦,徐 靖

(1.安阳鑫龙煤业(集团)红岭煤业有限责任公司,河南安阳455001;2.河南理工大学安全科学与工程学院,河南 焦作454003)

0 引言

超前支护在煤矿安全生产中发挥着关键性作用。目前在我国采煤工作面顺槽巷道的超前支护有多种,其中采用支设临时走向抬棚和打点柱居多[1]。为提高综采工作面推进效率,大量专家学者投入精力对超前支护研究这一前沿课题进行了研究。侯友夫等人[2]针对大变形巷道的特殊要求,在20世纪末提出了大可缩量巷道支架。倪兴华等人[3]探索出了在工作面四连杆支架基础上发展起来的超前支护支架组。郭俊兵[4]论述了超前液压支架在综采工作面顺槽超前支护中的应用。梁哲[5]针对大采高、厚硬顶板条件下综采工作面超前支护技术提出使用超前注浆锚索、树脂锚杆对顶板及两帮进行加强支护处理。吕东辉等人[6]探索出了采用锚网索和端头及顺槽超前液压支架联合支护。王琳等人[7]将切顶卸压技术利用来进行端头超前段的卸压支护。曹新奇等[8]针对大倾角煤层提出采用挖底、接顶超前支护措施。曾明胜[9]针对深部综放工作面巷道研制出能够适应长距离、大变形深部巷道的2列2节式强力超前支架支护系统。

但针对厚硬顶板煤层的超前支护所存在的超前支架反复支撑造成顶板破碎和顶板下沉量增大等问题仍有待解决。因此,本文选择安阳红岭煤业1505工作面为研究对象,开展厚硬顶板回采巷道超前支护优化方案研究。

1 试验工作面概况

1.1 工作面概况

红岭煤业开采二叠系二1煤层,埋深63.46 m。目前开采15采区1505工作面,矿井为高瓦斯矿井。1505工作面走向长度为991.5~1 022.8 m,倾斜长度为172.5~99.6 m。工作面二1煤层平均厚度为7.0 m,煤容重1.39 t/m3。工作面顶板为砂质泥岩(平均厚度4.26 m)、中-细粒砂岩(平均厚度8.95 m)、泥岩(平均厚度5.60 m),底板以泥岩、砂质泥岩为主,局部为砂岩和炭质泥岩,属于厚硬顶板煤层。

1.2 1505上巷超前支护方式

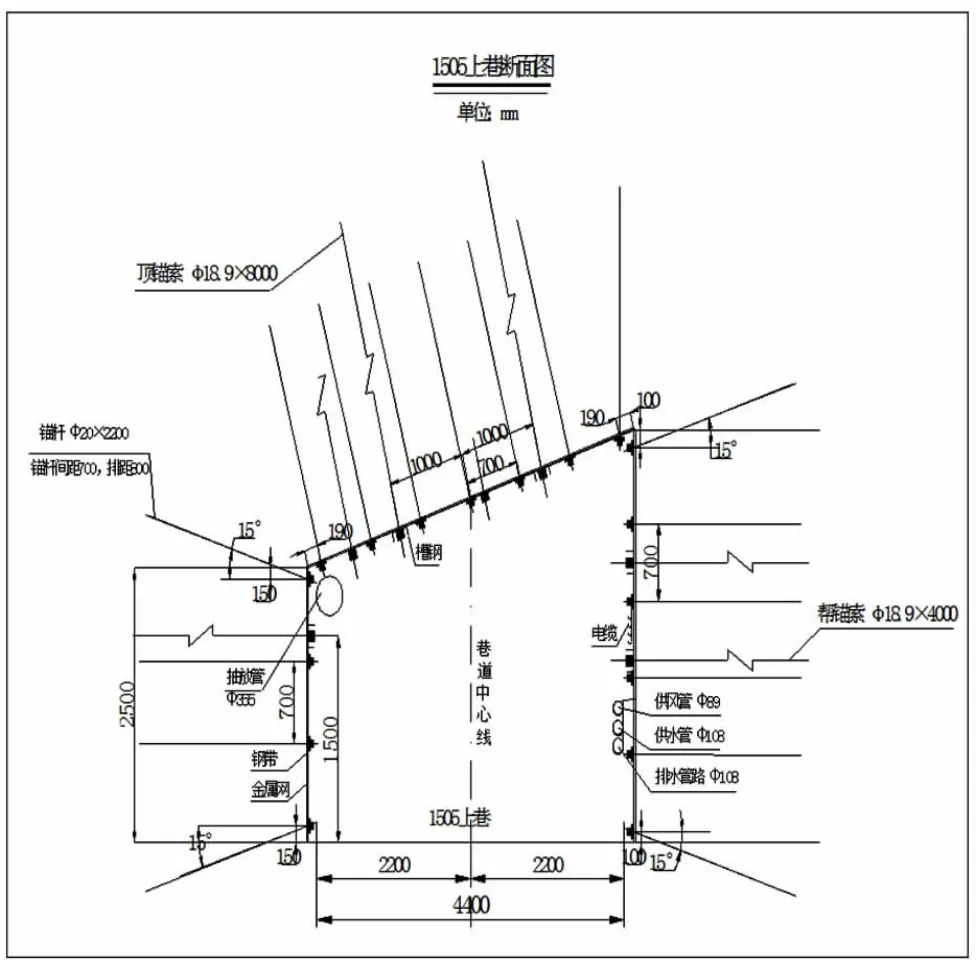

1505上巷沿煤层顶板掘进,巷道断面为梯形,上巷支护使用金属网、W钢带、螺纹钢锚杆配合锚索进行支护,断面图见图1。工作面回采过程中,上巷超前支护自煤墙向外上超前支护使用4组Z QL2×4900/21/38型超前支架,支架间距为2 000 mm,支架与巷帮距离为800 mm,超前支架之间为行人通道。上巷超前支护采用Z QL2×4900/21/38型超前支架带来的主要问题如下:超前支架操作繁琐,正常回采期间每班不少于3人移架,工作量大;超前支架体积偏大,影响工作面上隅角通风,易造成瓦斯积聚;由于超前支架反复支撑顶板造成顶板破碎,顶板下沉量增大、出现流顶现象;巷道沿煤层顶板掘进,超前支架底座大,不便于落底,以防底座落空。

图1 1505上巷断面图

2 厚硬顶板回采巷道补强锚索协同支护控制优化技术方案

2.1 1505上巷超前支护方式优化方案

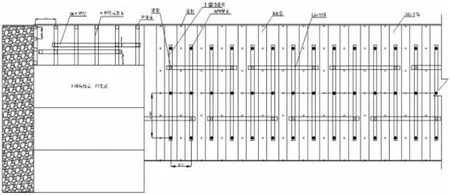

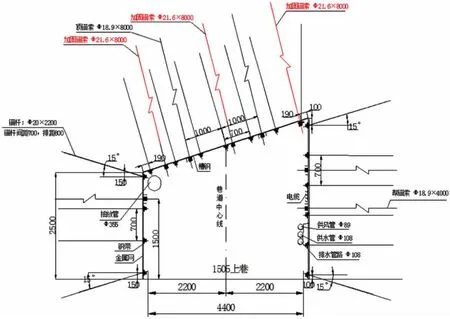

为了优化支护方式,提高安全系数,提出在1505工作面上巷超前支护20 m段采用补打锚索+锚索梁取代超前支架支护,锚索锚到煤层基本顶中-细粒砂岩中,确保锚索锚固力达到要求。优化设计图如图2、图3所示,具体支护方式为φ21.6 mm×L8 000 mm的钢绞线打设锚索梁进行加固,每排3根锚索,锚索间距1400 mm,锚索梁排距800 mm;锚索梁长度为3 000 mm,采用36U型钢制作,梁不贴顶时,中间间隙采用杂木充填。

图2 上巷超前加固锚索布置平面示意图

图3 上巷超前加固巷道断面图

2.2 补强锚索支护参数计算

1)补强锚索长度的确定。

式中:L为补强锚索总长,m;L1为锚固段长度(树脂锚固剂与钢绞线的粘结长度),取1.5 m;L2为自由段长,一般取3.0 m;L3为张拉端长,m。

式中:k为安全系数,取k=2;Nt为锚索设计载荷,不小于250 kN;d为补强锚索钢绞线直径,21.6 mm;τa为锚固剂与钢绞线粘结应力,10 N/mm2。代入数据得出L1=730 mm,实际锚固长度为1.5 m。

式中:L3'为锚索外露长度,取0.3 m;L3'为上托盘及锚具的厚度,取0.2 m。L3=0.3+0.2=0.5 m。代入公式计算得出L=5 m,因此,补强锚索长度定为5 m以上即可满足设计要求。

2)锚索排距的确定。因为锚索排距一般不大于锚索长度的1/2,所以排距小于3 m或4 m即可。为保证安全,确保支护效果,排距取0.8 m完全满足要求。

3)每排锚索数目的确定。

式中:N为每排锚索数目,根。K为安全系数,一般取1.5;Pd为锚索的最低破断率,不小于260.7 kN;W为被吊煤岩的自重,kN。

式中:B为巷道宽度,为4.4 m;Σr为悬吊围岩平均容重,取22 kN/m3;Σh为悬吊围岩厚度,取7.5m;D为锚索排距,取0.8 m。代入公式计算得出W=580.8 kN。计算得:N≈3.3根。通过以上计算:按0.8 m的排距在顶板布置4根锚索进行加强支护完全满足要求。

3 超前支护优化方案数值模拟预测

3.1 数值模型的建立

3.1.1 工作面上覆岩层基本参数

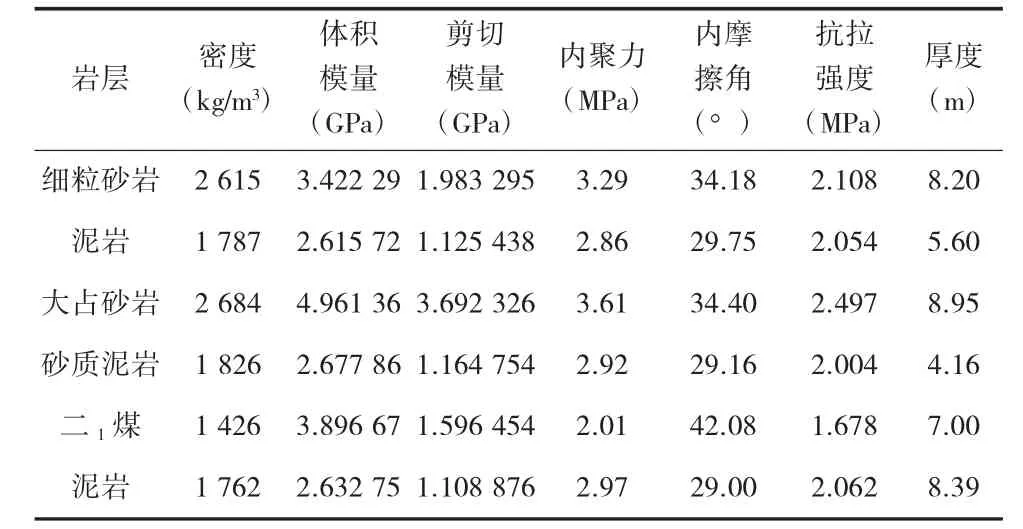

根据工作面钻孔数据查询及实验室测定,确定工作面上覆各岩层的节理力学参数及厚度见表1:

表1 各岩层节理力学参数及厚度

3.1.2 模型的设计及边界条件

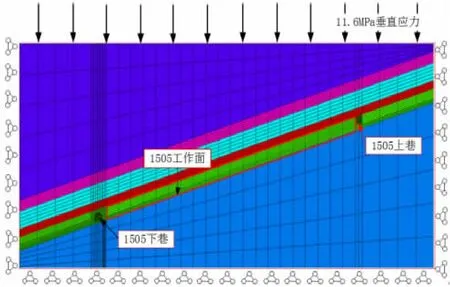

根据1505工作面开采情况、边界条件、煤层赋存状况等设计工作面的计算模型。模型的尺寸设计:工作面倾斜长172.5~99.6 m,在X轴方向取275 m,1505下巷用于工作面的煤炭运输和进风,沿煤层底板掘进,巷道断面为三心拱型断面,采用36U矿用钢+金属网+木背板支护,巷道拱基线处净宽5 m,净高3.4 m,净断面积16.3 m2;上巷为回风巷,沿煤层顶板掘进,使用金属网、W钢带、螺纹钢锚杆配合锚索进行支护,巷道断面为梯形,巷道净宽4.4 m,下帮净高约2.5 m,上帮净高约3.762 m,净面积约为13.8 m2。煤层倾角10°~21°(平均16°),为缓倾斜煤层,模型中煤层倾角取16°,模型尺寸为宽×深×厚=275 m×100×m 120 m。

1505工作面上覆岩层地质条件,模型上表面上覆岩层厚度450 m,岩石平均密度为2 632 kg/m3,设g=9.81 N/kg。模拟共划分17 780个单元,分为6层,模型尺寸275 m×200 m(长×高)。边界条件方面,在模型底部固定竖向位移,两边固定横向位移。模型中加入分界面以模拟采空区在垮落后顶底板的接触情况。根据煤层的埋深条件,在顶部施加11.6 MPa的垂直应力以模拟上覆岩层自重。边界条件及模拟方案示意图如图4所示。

图4 模型模拟方案及边界条件示意图

3.2 结果分析

在上述模型中进行1505工作面两巷掘进,即区段运输和回风顺槽的开挖,然后开始1505综放工作面的回采,一步推进15 m,向前推进100 m。数值模拟过程中主要考虑以下因素:首先考虑1505上巷开挖时,巷道顶底板的收敛变形;其次分析随着1505工作面的一步步开挖,1505上巷超前支护(20 m)范围内巷道的渐变以及破坏程度。

3.2.1 一次扰动模拟结果分析

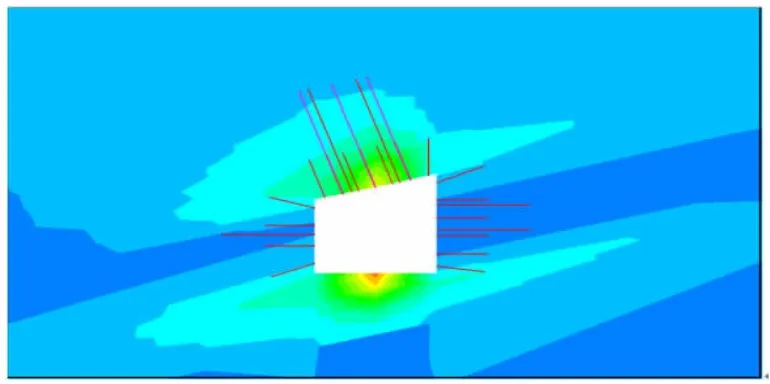

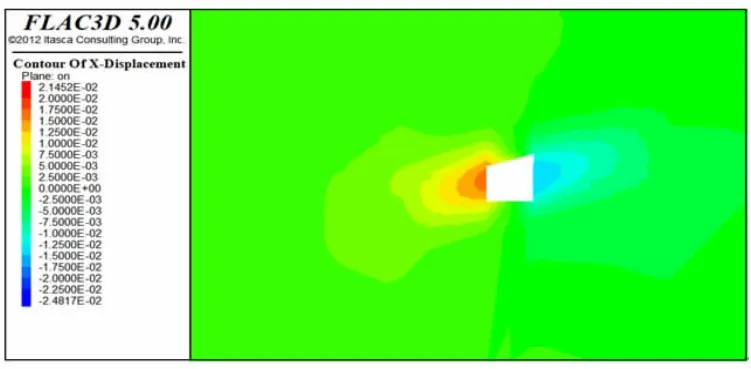

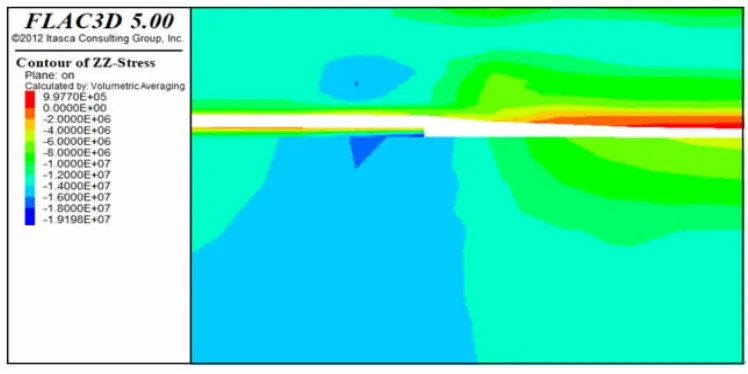

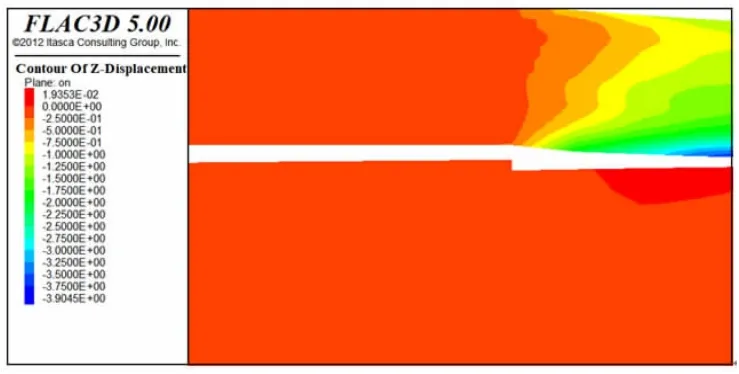

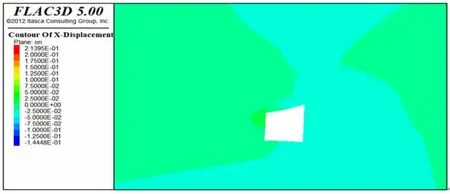

通过FLAC3D模拟得到1505工作面回采期间上巷巷道应力分布云图、围岩位移分布云图、围岩塑性区分布云图分别如图5—图8所示。

图5 应力分布情况

由图5可知,通过补打锚索,锚杆、锚索共同形成深部和浅部应力场的大范围叠加协同控制作用。由图6、7可知,顶底板移近量为46.9 mm,巷道两帮移近量为32.5 mm,巷道整体断面收缩率为2.4%,整体支护效果较好。由图8可知,1505上巷巷道塑性区分布较少,主要分布在巷道顶底板区域,顶板主要分布在靠下帮部分,巷道整体支护效果较好。

图6 1505上巷顶底板变形情况

图7 1505上巷两帮变形情况

图8 1505上巷塑性区分布情况

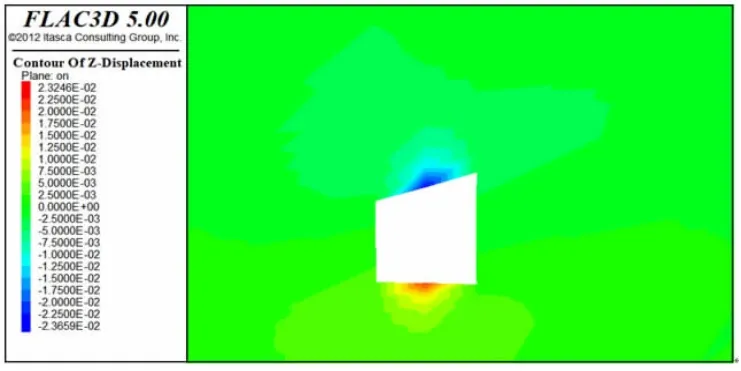

3.2.2 二次扰动时超前支承压力分布

通过FLAC3D对1505工作面回采进行模拟,上巷超强支护段超前支承压力分布云图如图9所示。顶底板围岩位移分布云图如图10、11所示。

图9 1505上巷超期支承压力分布情况

图10 1505上巷顶底板围岩变形情况

图11 1505上巷两帮围岩变形情况

由图9可知,随着1505综放工作面的回采,1505上巷超前支承压力最大值为16 MPa,距离工作面的距离为16~18 m,应力集中系数为1.38。由图10、11可知,巷道两帮移近量为56.5 mm,顶底板移近量为310 mm,巷道整体断面收缩率为11.16%。

4 超前支护优化现场考察分析

为检验加强锚索支护结构、设计参数及施工工艺的合理性,修改、优化支护参数提供科学依据,对1505工作面上巷巷道表面位移量、锚索受力情况、顶板裂隙发育情况进行观测。使用线绳、卷尺、基点对巷道表面位移进行监测,MCS-400矿用本安型锚索测力计对巷道顶板锚索受力进行监测,钻孔电视窥视仪观测顶板裂隙发育情况。

4.1 矿压监测结果及分析

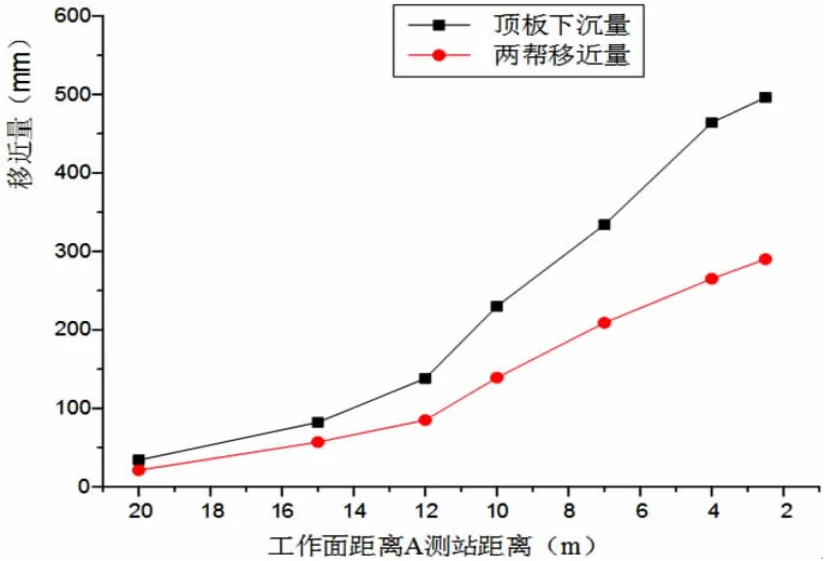

1505上巷沿顶板掘进,矿压监测结果如图12所示,1505上巷A测站巷道变形监测过程中,巷道两帮移近量最大为262 mm,顶板下沉量最大为496 mm。巷道能够满足1505工作面通风、行人及运输的需要,能够保证安全生产。

图12 1505上巷A测站巷道表面收敛变形量曲线

4.2 锚索(杆)矿压监测结果及分析

1-6号锚索测力计和7、8号锚杆测力计安装在A测站,锚杆测力计最大值为63 kN,锚索测力计最大值为285 kN,锚杆未被拉断。1号补强锚索距离工作面6 m时,受力最大,为143 kN;2号补强锚索受力最大为285 kN;3号补强锚索距离工作面5 m时,锚索受力最大,为217 kN;4号补强锚索距离工作面30~18 m时,受力缓慢增加,当距离工作面11.4 m时,锚索受力最大,为99 kN;5号补强锚索距离工作面28~19 m时,受力缓慢变化略有增加,当距离工作面13.3 m时,锚索受力最大,为145 kN;6号补强锚索距离工作面28~19 m时,受力缓慢变化略有增加,当距离工作面12.8 m时,锚索受力最大,为99.6 kN;7号锚杆受力最大为33 kN,锚杆受力较小;8号锚杆受力最大为63 kN,锚杆受力较小。采煤工作面超前支承压力大概在采场前方6~15 m处开始持续增加,采场前方30 m超前支承压力趋于稳定。

4.3 钻孔窥视结果分析

通过对1505上巷钻孔窥视,结果表明顶板围岩裂隙发育较少、顶板完整。工作面距离窥视孔25 m时的裂隙发育情况具体如下:0.15-0.30 m段顶板有裂隙发育,1.39-1.41 m段顶板有裂隙发育,3.60-3.86 m段顶板有裂隙发育,4.65-4.80 m段发育纵向裂隙,5.57-5.68 m段顶板有裂隙发育,6.65-6.85 m段发育纵向裂隙。巷道顶板完整性较好,直接顶砂质泥岩段横向、纵向裂隙发育,基本顶大占砂岩段中下部发育有纵向裂隙,裂隙发育较少。

5 结论

1)1505工作面上巷超前支护原采用巷道超前支护液压支架,存在超前支架的反复支撑顶板造成顶板破碎、顶板下沉量增大的问题,提出采用补打锚索+锚索梁取代超前支架的支护方案。数值模拟结果为:巷道两帮移近量为32.5 mm,顶底板移近量为46.9 mm,巷道整体断面收缩率为2.4%,整体支护效果较好;通过补打锚索,实现了锚杆、锚索共同形成深部和浅部应力场的大范围叠加协同控制作用。1505上巷超前支护段超前支承压力分布规律为:1505上巷超前支承压力最大值为16 MPa,距离工作面的距离为16~18 m,应力集中系数为1.38。回采期间1505上巷巷道两帮移近量为56.5 mm,顶底板移近量为310 mm,巷道整体断面收缩率为11.16%,巷道未出现大的收缩变形。

2)通过对巷道表面收敛变形、锚索(杆)受力状态、围岩裂隙发育进行现场实测,得出结论:1505工作面上巷超前支护段采用补打锚索+锚索梁后,回采过程中巷道变形得到有效控制,顶板围岩裂隙发育较少、顶板完整,能够满足矿井安全生产。因此1505工作面上巷超前支护段采用补打锚索+锚索梁时,可以取消超前液压支架。