辛置煤矿2-208工作面喷雾降尘技术研究与应用

2021-11-16肖军良

肖军良

(霍州煤电集团,山西 霍州031400)

1 工程概况

山西焦煤霍州煤电集团辛置煤矿2-208综采工作面位于310水平二采区轨道巷左侧,为二采区系统巷道煤柱回收工作面,北面紧邻二采区轨道巷、皮带巷,南面距离二采区右翼皮带巷110 m,西面距离二采区回风巷25 m,东面距离2-202工作面采空区最小间距为63 m。工作面开采2号煤层,煤层均厚4.1m,平均倾角4°,工作面采用一次采全高采煤方法。根据矿井地质资料可知,2号煤层瓦斯相对涌出量为0.28 m3/t,绝对涌出量为0.73 m3/min,为低瓦斯煤层,煤尘具有爆炸性,由于工作面回采期间内会产生较大的粉尘,故为有效优化回采作业环境,特进行喷雾降尘系统的分析与设计。

2 雾化降尘系统分析

2.1 架间喷雾引射除尘装置

目前综采工作面的喷雾降尘装置基本均安装在采煤机滚筒上和液压之间,滚筒上的喷雾装置基本是采煤机上固定带有的装置,而液压支架间的喷雾装置基本是自主安装使用,架间喷雾引射除尘装置主要是通过一定的管状结构,通过喷嘴由内向外喷雾雾滴,当喷嘴位置处连续喷射出雾滴时,在喷嘴口的区域便会形成负压区域。一方面由于管状结构的内径与水雾的直径间会形成喷雾活塞,可助于喷雾后部形成负压区域,另一方面由于雾滴与被净化空气的混合间组成的混合物会在喷嘴前方以较高的速度被喷出,进而在喷嘴的喷出端会形成负压长,喷嘴周围卷吸的含尘气流会进入到喷雾场内,进而使得气流中农的粉尘会进一步被净化,实现二次降尘,具体喷雾活塞机理如图1所示。喷雾引射除尘技术的主要指标包括:粉尘捕集能力、吸风量和气液比[1-3]。

图1 负压引射吸尘机理示意图

根据2-208工作面的特征及采煤机和液压支架的结构,结合喷雾引射除尘技术机理,设置本次选用的喷嘴型号为B2#,通过将喷雾引射除尘装置安装在液压支架顶梁千斤顶的油缸处,在支架端头处以一定的角度安设喷嘴,确保喷出的喷雾能够覆盖工作面煤壁至液压支架间的全断面区域,本次使用的架间喷雾引射除尘装置结构及实物图如图2所示。

图2 架间喷雾引射除尘装置示意图

2.2 喷雾系统模拟分析

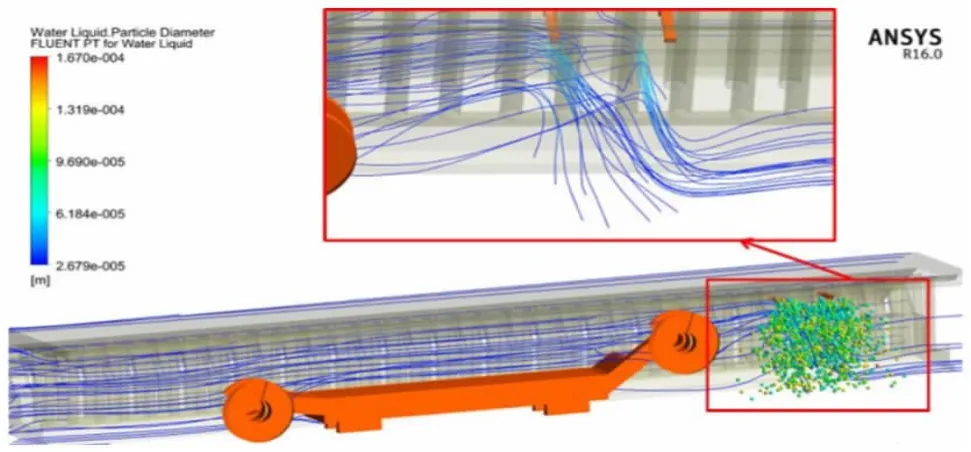

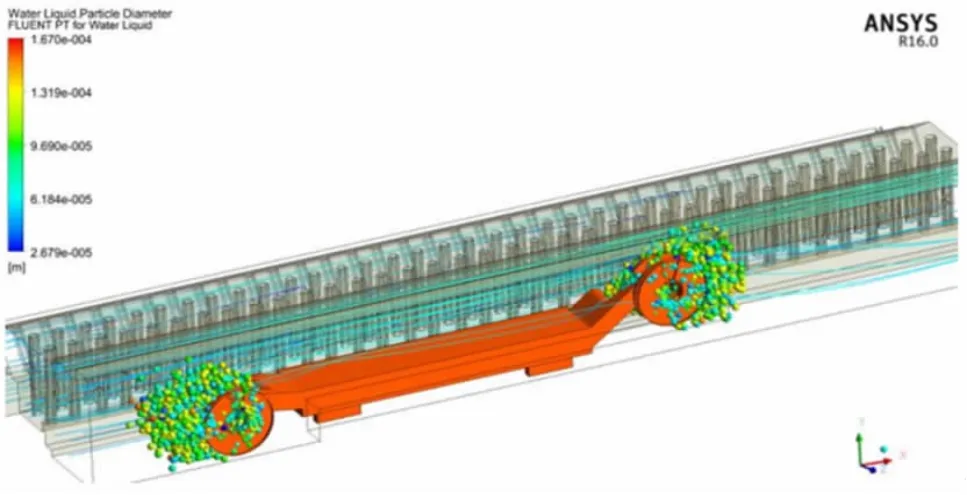

为有效确定喷雾降尘系统中各项参数的合理取值,根据工作面的开采条件,采用ANSYS模拟软件建立数值模型,主要针对采煤机前后30 m内区域进行模拟分析,模型中建立型号为MG650/1630-WD型电牵引采煤机1台,Z Y9000/24/45型液压支架19架,并相应建立采煤机外喷雾和架间喷雾引射除尘装置。设置风流为连续相介质,工作面进风口风流为1.5 m/s,喷雾压力8 MPa,模型中采用B2#型喷嘴,根据众多理论研究和现场工程实践结果[4-6],设置3个喷嘴与水平方向的夹角分别为15°、45°、75°,设置喷雾的压力为8 MPa,喷嘴在该布置方式和角度下能够完全覆盖煤壁与支架间的全断面区域。

1)架间喷雾装置模拟分析。基于数值模型上述各项参数进行架间喷雾引射除尘装置的分析,根据数值模拟结果得出架间喷雾开启时风雾场的模拟云图(图3)。分析图3可知,喷嘴在8 MPa的喷雾压力下能够实现的雾化角为78.0°,其达到的有效射程为4.8 m,最佳的降尘区域在距离喷嘴0.4~1.0 m范围内,另外从图中可看出,在距喷雾引射除尘装置上风侧200 mm左右的位置,此时风流遇到喷雾雾场后运移状态受到了一定的干扰,风流迹线主要在距喷雾引射除尘装置喷嘴下方400~600 mm处出现明显偏移,风速明显增大且折向下方,此时在喷雾场的影响下,在风流作用下粉尘运移到降尘装置附近时,会在距喷雾口下方0.4~0.6 m处发生碰撞,实现粉尘在风流和雾场作用下的沉降。

图3 架间喷雾装置开启时雾场模拟云图

2)采煤机外喷雾模拟分析。根据众多理论和工程实践结果[7-8],结合2-208工作面采用的MG650/1630-WD型电牵引采煤机的具体结构形态,分别在采煤机摇臂和截割电机上安装B2#型喷嘴,为实现喷雾雾场对采煤机前后滚筒截齿部分的包裹,设置在采煤机前后2个滚筒上分别布置4个喷嘴,采用环形排列方式布置;在采煤机摇臂上布置5个喷嘴,其中4个环形布置,1个安设在摇臂中央,具体喷嘴布置形式如图4a),采煤机外喷雾在该布置参数下的降尘雾场分布形式如图4b)所示。

图4 采煤机外喷雾布置风流雾场模拟图

分析图4可知,采煤机外喷雾在该种布置方式下,喷雾装置所形成的雾场能够覆盖采煤机的前后滚筒,雾场形成的雾幕能有效的在产尘源头阻止粉尘的扩散;另外从图中可看出,在喷雾幕的作用下,采煤机前后2个滚筒处的风流迹线明显减少,即表明雾幕可有效阻挡风流的流动;采煤机前后滚筒区域被喷雾雾场有效的包裹,且采煤机滚筒的截齿区域基本均在最佳降尘区域内,基于上述分析可知采煤机外喷雾在现有布置方式下形成的雾幕可更好的抑制粉尘扩散,并实现粉尘与雾滴碰撞沉降的效果。

3 喷雾降尘方案及效果

3.1 喷雾降尘方案

根据工作面开采条件,结合上述雾化降尘系统的分析结果,设置喷雾降尘装置采用采煤机外喷雾+架间喷雾相结合的降尘方案,具体方案如下:

1)采煤机外喷雾技术:采用B2#喷嘴,对于采煤机前后滚筒的降尘,在采煤机电机处安设4个高效喷嘴,喷嘴采用环形布置方式,安设角度与摇臂水平方向成-90°~90°,均匀排泄,且使喷嘴向煤壁一侧倾斜30°;另外在采煤机摇臂上布置4个喷嘴,其中3个沿着水平方向布置,喷嘴与摇臂水平方向的夹角为-135°~135°,在采煤机摇臂中央布置1个喷嘴,具体采煤机喷嘴布置形式如图5所示。

图5 采煤机喷嘴布置形式图

2)架间喷雾引射除尘装置:采用B2#喷嘴,装置安装在液压支架顶梁油缸处,1个喷射端口布置3个喷嘴,其与水平方向的夹角分别为15°、45°和75°,在2台液压之间均布置喷雾引设除尘装置,以确保形成的雾场可有效覆盖煤壁至支架间的全断面空间,具体架间喷雾装置应用后的效果如图6所示。

图6 架间喷雾降尘装置应用现场图

3.2 效果分析

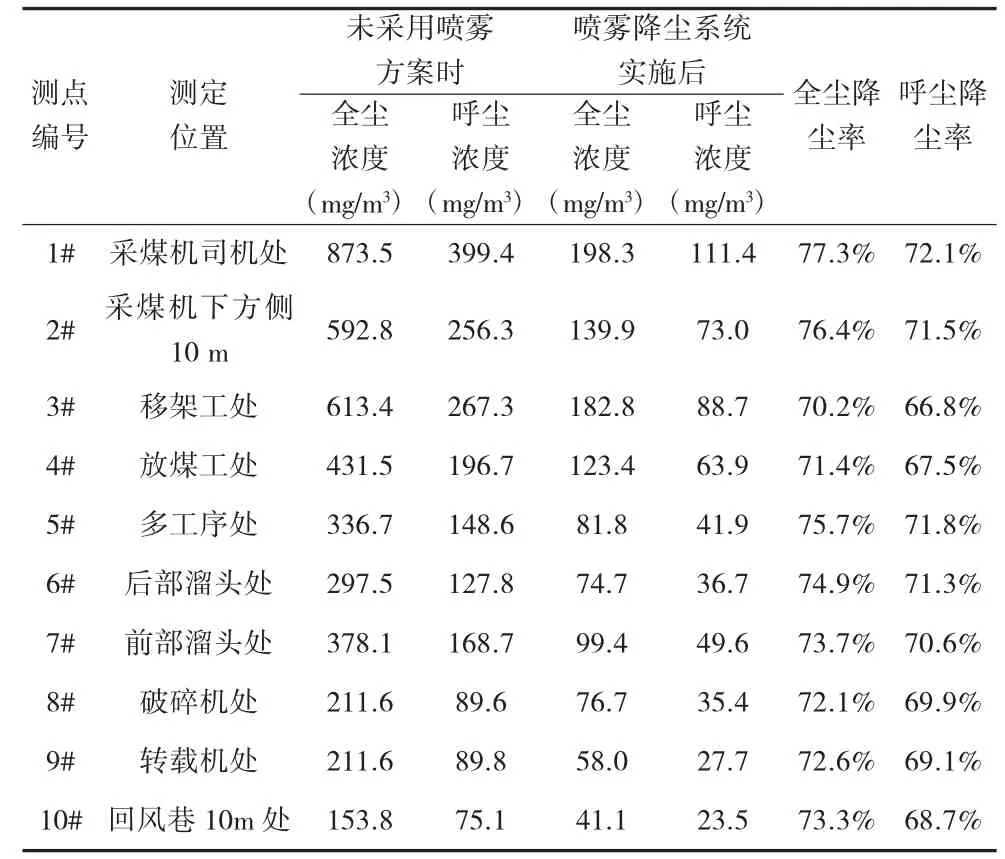

为有效分析工作面喷雾降尘装置的应用效果,特在工作面内不同区域布置10个测点,分别在工作面使用喷雾降尘系统前、后进行全尘浓度和呼尘浓度的测试作业,测试结果见表1。

表1 工作面喷雾系统实施前后粉尘浓度数据表

分析表1可知,采用降尘方案后,工作面内各个区域的全尘降尘率均在70%以上,呼尘降尘率均在65%以上;其中全尘降尘率最高的区域位于采煤机司机处,降尘率达77.3%,呼尘降尘率最高的位置同样位于司机处,降尘率达72.1%;基于上述分析可知,工作面采用喷雾降尘方案后,降尘效果显著。

4 结论

根据2-208工作面的开采特征,通过数值模拟的方式进行雾化降尘系统分析,基于模拟结果确定采煤机外喷雾技术和架间喷雾装置中合理参数,基于模拟结果对工作面喷雾降尘方案进行具体设计,根据喷雾方案实施前后的对比分析可知,工作面降尘方案实施后,降尘效果显著,有效优化了回采作业环境。