大差异双分散循环流化床多场耦合数值模拟

2021-11-16宋晨王龙延王斯民

宋晨, 王龙延, 王斯民

(1.西安交通大学化学工程与技术学院, 710049, 西安; 2.中石化炼化工程(集团)有限公司洛阳技术研发中心, 471003, 河南洛阳)

流化催化裂化(FCC)工艺在炼油工业中起着至关重要的作用,它被广泛用于重油轻质化,生产附加值更好的轻质油,例如汽油和烯烃原料,全世界几乎一半的汽油和3%的丙烯都是通过FCC工艺生产[1-2]。

在催化裂化反应中,剂油比和油剂接触温度是反应速率和反应选择性的主要影响因素[3-4]。提高反应的剂油比可通过降低再生催化剂温度或原料预热温度来实现,考虑到操作对原料雾化及气化效果的影响,工业上通常采用降低再生催化剂温度的方式;而油剂接触温度也由催化剂再生温度决定,催化剂再生温度过高,常会导致原料的过度热裂化和严重的焦化[5-7]。为了降低参与重油提升管反应的催化剂温度、提高反应剂油比,UOP公司陆续提出X设计技术、Rx-Cat技术和Petro-FCC技术,将重油提升管待生催化剂部分循环,与再生催化剂混合换热后完成催化裂化反应[8-9];中石化洛阳工程有限公司以增产丙烯和清洁油品为目的,进一步提出第三代灵活多效催化裂化(FDFCC-III)工艺,将部分循环的活性仍较高的汽油提升管待生剂与重油提升管再生催化剂混合降温,再进入重油提升管进行下一流程反应[9-10]。FCC工艺中催化剂再生温度约为700 ℃,以上这些改良工艺则均可将油剂接触温度降低至590~610 ℃,因此可在实现大剂油比的同时有效抑制油气的过度热裂化和焦化现象[8-10]。

丙烷是一种基础的化工原料,经聚合或环氧化反应常被用于生产多种高附加值的化学品[11-14]。目前丙烷脱氢(PDH)最常用的工艺为Lummus公司的Catofin工艺和UOP公司的Oleflex工艺[15-16],除此之外,还有流化催化裂化、蒸汽裂化(SC)和甲醇制烯烃(MTO)工艺[17-19]。PDH反应是一类强吸热、平衡控制的反应,转化率受热力学限制,反应温度常在550 ℃以上[20-21]。

因此本文考虑结合FCC工艺再生催化剂热量过剩与PDH工艺的强吸热反应特性,尝试将两工艺耦合,在实现大剂油比与低油剂接触温度的同时增产丙烯。

该耦合工艺中的催化剂包含FCC催化剂与PDH催化剂两类,其中FCC催化剂作为循环载热体进行反应供热,PDH催化剂为反应催化剂,因此需首先考虑两类颗粒在循环流化床内的混合流化过程。van Wachem等发现,对于双分散流化系统而言,两颗粒在较低气速下的运动受气固曳力主导倾向于分离[22]。Zou等对双分散鼓泡流化床内颗粒停留时间分布进行数值模拟分析,发现在双分散特性影响下,颗粒在反应器内的停留时间较单分散情况下变短[23]。考虑到双分散特性对气固曳力的修正,Ahmad等提出双分散鼓泡流化床曳力模型[24-25]。佟颖等则进一步对该模型在不同流化状态下的适用性进行了研究,发现模型不适用于过渡流化状态的鼓泡床[26]。目前国内外在双分散流化床领域的相关研究仍处于较基础的阶段,主要集中于对流动特性的探索,双分散流化体系内多场耦合研究亟待发展。

基于PDH反应动力学模型,本文对于大差异双分散颗粒循环流化床内流动、传热及反应进行多场耦合数值模拟研究,对所提出的新型耦合工艺的可行性进行了初步探索。

1 数值计算模型

1.1 物理模型

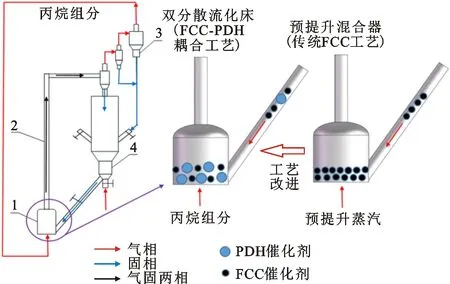

本文提出的FCC-PDH耦合工艺路线如图1所示,与传统工艺在装置上最大的区别在于,该工艺用一个双分散颗粒流化床替代了传统工艺中的预提升器结构,在工艺上的区别主要概括为两点:①本文提出的耦合工艺将传统FCC出口的丙烷产品回炼,并在双分散流化床中进一步发生脱氢反应,同时丙烷及其反应产物也起预提升蒸汽作用,而传统工艺中无提升管回炼这一工艺环节,通过单独引入预提升蒸汽,在预提升器中实现FCC催化剂的混合和预提升;②耦合工艺中,双分散流化床反应器和再生斜管内的颗粒组成均为FCC催化剂(循环载热体)和PDH催化剂(反应催化剂)两类颗粒,而传统工艺的预提升混合器内仅存在FCC催化剂一类颗粒。

该新工艺的优势可归纳为以下三点:①通过将FCC提升管出口产品中的丙烷完全或部分回炼,可进一步提升丙烯收率,优化产品中轻烃的组成;②由于PDH反应为强吸热反应,可有效移除FCC再生催化剂的高温余热,进而降低提升管内油剂接触温度,避免原料过度热裂解;③通过两种颗粒混合,可进一步增大提升管内反应剂油比,提升FCC催化裂化反应深度。

1.双分散流化床反应器;2.提升管;3.旋风分离器;4.再生器。图1 FCC-PDH耦合工艺路线Fig.1 Schematic diagram of FCC-PDH coupling process route

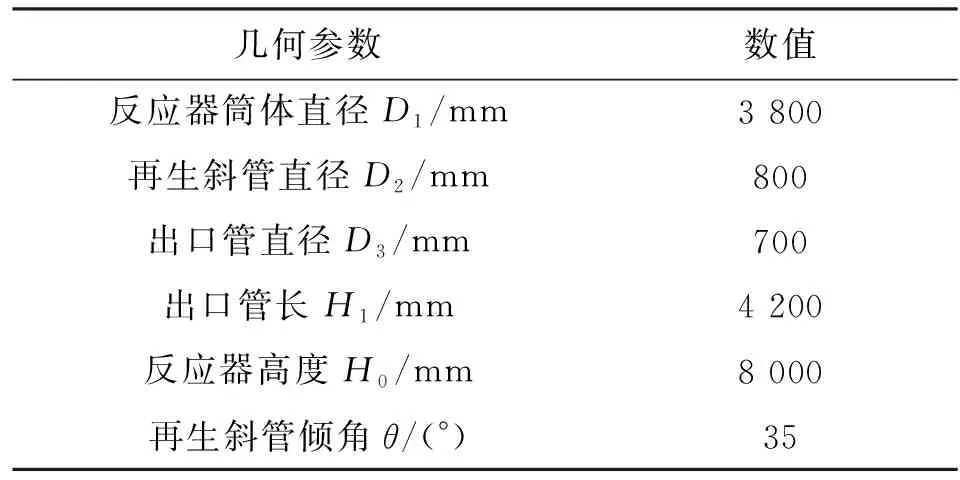

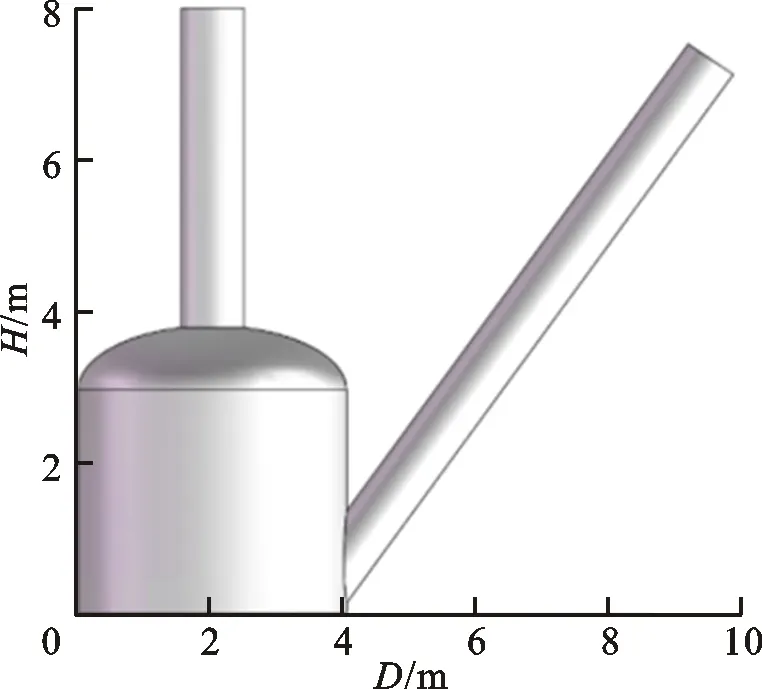

本文中双分散循环流化床结构如图2所示,提升管出口回炼的丙烷由反应器底部入口进入,产品及循环催化剂由顶部出口逸出,循环催化剂再生后经再生斜管重新进入反应器,边界质量通过自定义函数(UDF)完成相应的耦合。具体的物理模型几何尺寸如表1所示。

1.2 控制方程

1.2.1 守恒方程 质量守恒方程为

(1)

图2 双分散循环流化床结构Fig.2 Schematic diagram of bidisperse circulating fluidized bed

表1 双分散循环流化床物理模型的几何尺寸

动量守恒方程为

(2)

式中:μqe为q相有效黏度;g为重力加速度;P为压力;ξq为q相容积黏度;μq为q相动力黏度。式(2)等号右边最后一项为相间动量交换项,相间动量传递系数基于文献[24-25]提出的双分散能量最小多尺度原理(EMMS)曳力模型进行计算。

能量守恒方程为

(3)

式中:Cp为比热容;T为温度;σh等于1;hpq为相间传热系数;Qr为反应热。式(3)等号右边第二项和最后一项分别表示相间传热项与系统能量在化学反应前后的变化,相间传热系数与颗粒瞬时Nusselt数相关,相应的Nusselt数由Gunn提出的实验关联式计算而得。

1.2.2 湍流方程 标准k-ε湍流模型广泛用于气固流化床的模拟中,具有较高的鲁棒性、经济性,且可对大范围湍流进行合理预测。鉴于此,本文采用标准k-ε湍流模型进行湍流场描述,各相的湍流耗散率εq和湍流动能kq需嵌套迭代求解,描述如下

(4)

式中:σε设为1.3;C1设为1.44;C2设为1.92。

(5)

式中:σk设为1;CD设为0.85。

1.3 反应动力学模型

基于文献[1,6]中采用的集总反应动力学理论,本研究考虑理想状况下的PDH反应过程,化学方程式如下式

C3H8(g)→C3H6(g)+H2(g)

(6)

相应的C3H8的转化速率表达如下

r=k(ρgαC3H8)ρsεs/εg

(7)

(8)

式中:k为反应速率常数,依据阿伦尼乌斯公式进行计算;εs和εg分别为PDH催化剂与气相总体的局部体积分数;ρs为PDH催化剂颗粒密度;ρgαC3H8为C3H8的质量。相应的反应热表达式如下

Qr=Δhk(ρgαC3H8)ρsεs/(εgMC3H8)

(9)

式中:焓变Δh为-113 kJ·mol-1。

2 网格划分与求解策略

2.1 网格划分与无关性验证

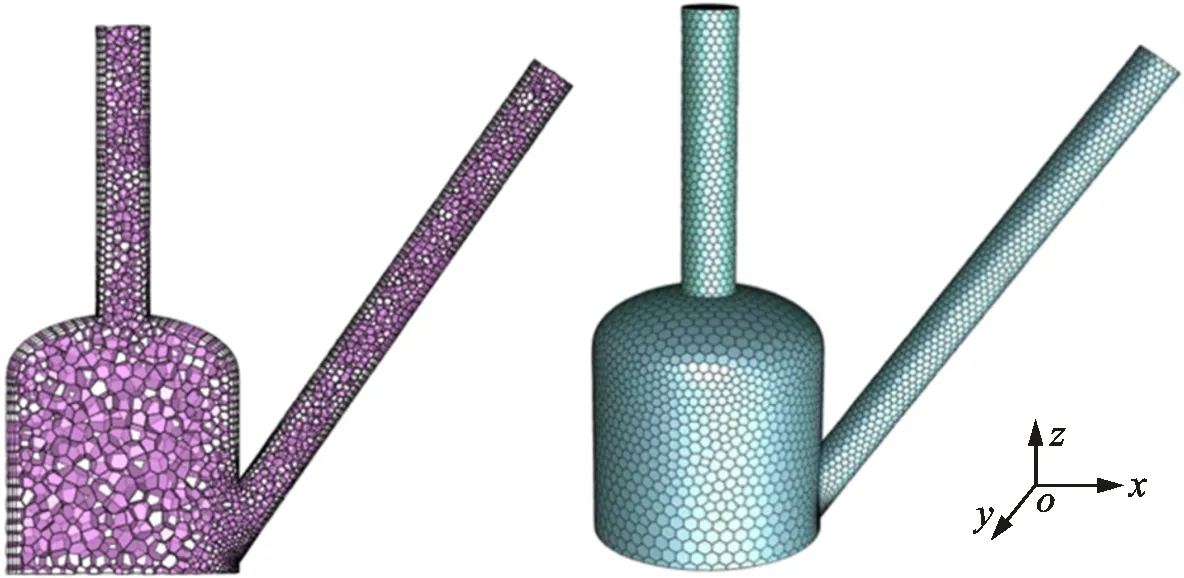

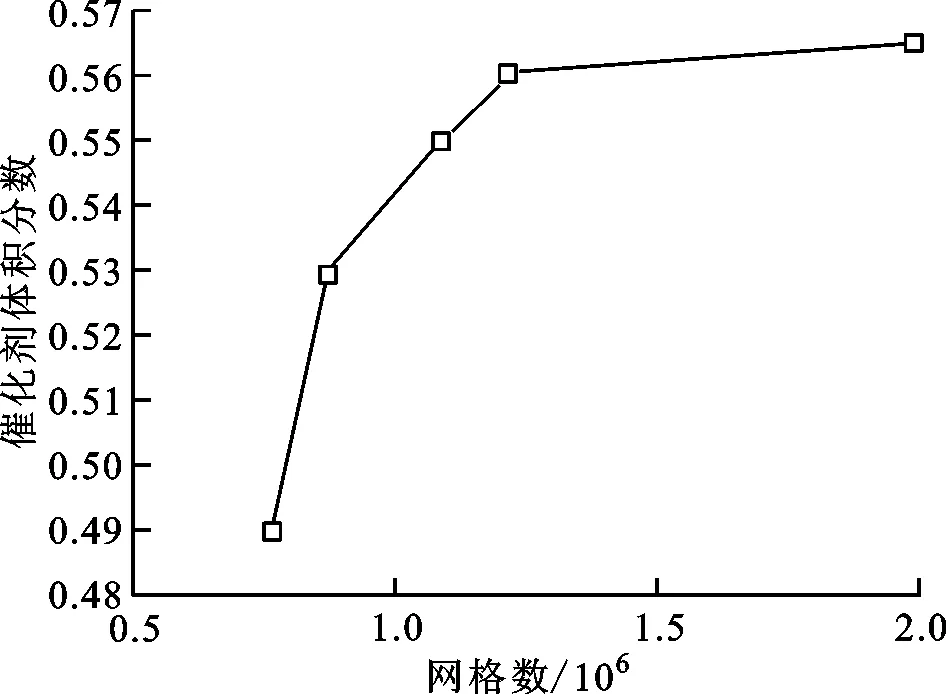

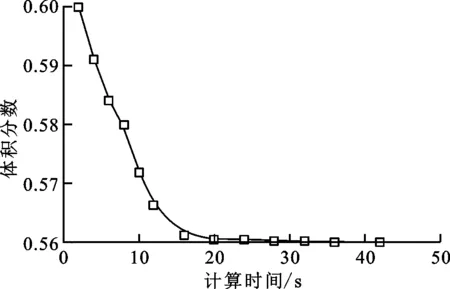

为提高计算精度,采用如图3所示多面体网格进行网格划分。进一步,本文进行了相应的网格无关性验证,追踪各网格数下1 200 mm床层截面PDH催化剂的体积分数,达到稳定后取10 s内的平均值,图4给出了无关性验证结果。当网格数达到1 238 314后,该截面PDH催化剂体积分数变化很小,因此综合考虑计算速度和计算精确度,本文在此网格数下进行后续的研究计算。

图3 多面体网格示意图Fig.3 Schematic diagram of generated polyhedral mesh

图4 网格无关性验证结果Fig.4 Grid independence validation result

2.2 求解方法与边界条件

反应器入口与出口分别设为速度入口和压力出口,气体入口为纯丙烷进料,丙烷进气速度为0.1 m·s-1,即系统处理量为6 t·h-1,丙烷初始温度为30 ℃。逸出的催化剂全部循环至催化剂入口,循环催化剂再生温度设为700 ℃。详细的计算初始化信息如表2所示,由粒径和相应的颗粒密度可以看出,两颗粒分属Geldart A类与B类颗粒,因此本文

表2 数值模拟初始化设置

研究对象为大差异双分散颗粒流化体系。采用相间耦合中压力耦合方程组的半隐式方法进行压力-速度耦合,采用基于节点的格林高斯方法进行梯度离散,动量方程、能量方程、湍流方程等均采用二阶格式进行离散。瞬态时间步长设为0.001 s。

3 数值模拟结果与分析

3.1 流动模型验证

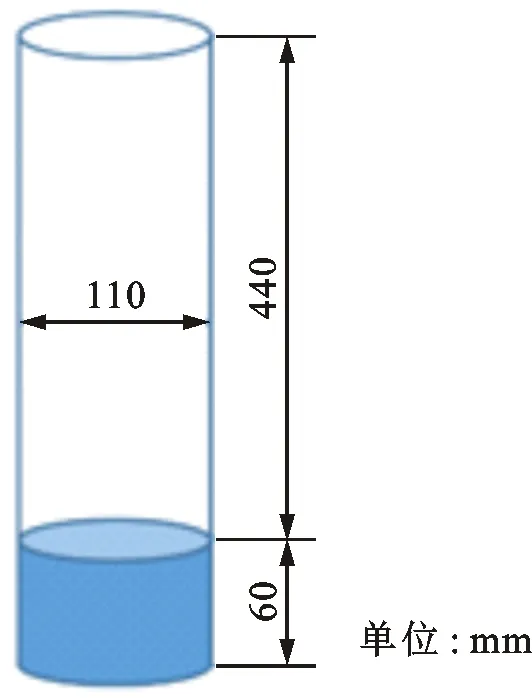

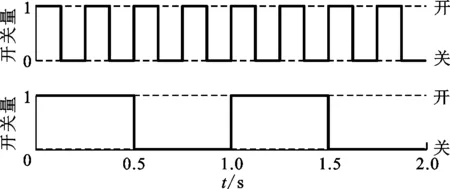

本次研究采用文献[27]中的实验数据对双分散气固流化床流动模型进行验证。引入分离效率概念,就脉冲式气流对双分散颗粒流化床流化效果的影响进行了探究。分离效率是流化稳定状态下床层顶部浮升颗粒组分体积分数与初始值的比值。图5给出了相应的脉冲式流化床实验装置,图6给出了脉冲式流化床三维数值模型,反应器总高为500 mm,直径为110 mm,初始颗粒床高为6 mm。气体入口引入脉冲式气流,设为速度入口。在该部分模型验证中,本文分别计算了1、4 Hz下的流化状态,入口气速脉冲型式如图7所示,平均速度为0.08 m·s-1。反应器出口设为压力出口,气固两相均采用无滑移边界条件。研究采用的两组分颗粒为二氧化硅颗粒,颗粒密度均为2 650 kg·m-3,粒径分别为920和330 μm,两组分颗粒体积比为1∶1。

1.空压机;2.缓冲罐;3.数字式压力计;4.球阀;5.过滤器;6.流量计;7.缓冲罐;8.蝶阀;9.电路;10.风箱;11.分布板;12.颗粒床层;13.U型管压力计;14.高速相机。图5 脉冲式流化床实验装置Fig.5 Schematic diagram of pulsed fluidized bed experiment system

图6 脉冲式流化床三维数值模型Fig.6 Schematic diagram of numerical model of pulsed fluidized bed

图7 入口气速脉冲型式Fig.7 Schematic diagram of inlet gas velocity pulsation

在模型验证中,采用与本文研究完全相同的流动数值模型,采用标准k-ε模型进行湍流场描述,多相流模型仍采用双欧拉多相流模型,气固曳力仍依据双分散EMMS曳力模型[24-25]完成相应修正。

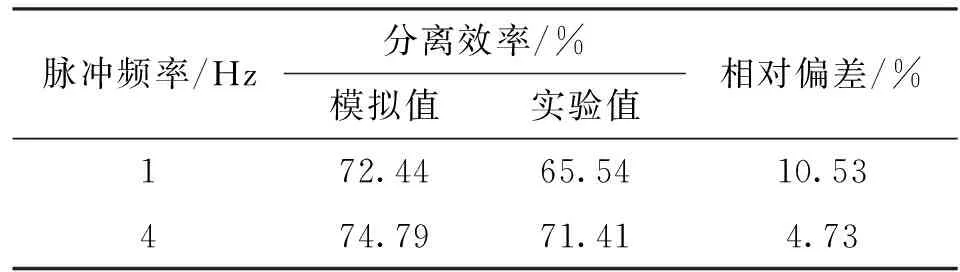

将模拟所得的分离效率和实验值对比,如表3所示。在两种给定脉冲频率下,模拟值与实验值的偏差分别为10.53%和4.73%,模拟与实验结果存在误差的主要原因分析如下:①未考虑气体分布器结构对气体流动的影响,模拟时将气体入口简化为均一气体入口;②对于颗粒-颗粒间作用的描述采用气固流化床中常用的Syamlal-O’Brien symmetric模型,该模型在描述多分散气固体系内固固作用力时存在不足;③截面分离效率的实验测量存在误差。总的来说,两者偏差在15%以内,表明本研究所选取的流动数值模型及所采取的数值方法较为可靠,满足工程计算和设计的需求。

表3 分离效率的模拟值与实验值对比

3.2 流场分布

本研究监测瞬态计算过程中1 200 mm床层截面处PDH催化剂的体积分数,图8给出了监测值随计算时间的变化情况。由图8可以看出,流化进行20 s后监测截面内PDH催化剂的体积分数基本不变,故选取42 s时的云图和矢量图结果进行该部分的流场分析,认为42 s时流化已稳定,其余各曲线图中的数据为30~40 s内的平均值。

图8 1 200 mm床层截面内PDH催化剂体积分数随时间的变化Fig.8 Volume fraction of PDH catalyst in cross section at 1 200 mm versus time

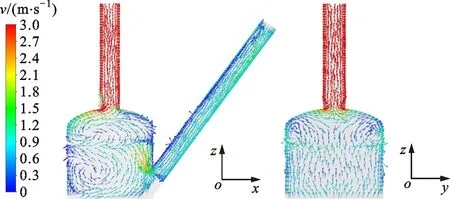

3.2.1 速度分布 图9为42 s时两颗粒相的速度矢量图,催化剂进料平面记为xoz平面,相应垂直于该平面的记为yoz平面,如图9所示,由于研究选用的两类催化剂颗粒粒径和密度差异较大,因此其在反应器内的流动状态也呈现出较大差异。循环载热体相与气相运动状态一致,当催化剂经由循环催化剂入口进入反应器后,循环载热体即在PDH催化剂床层内部及上部分别形成旋流,而PDH催化剂则在自身床层内部形成自循环,进而将循环载热体的再生热量持续传递。

(a)循环载热体

(b)PDH催化剂图9 颗粒相速度矢量图Fig.9 Velocity vector profiles of particle phases

图10 截取参考高度示意图Fig.10 Schematic diagram of selected reference height

图10给出了反应器相对高度的示意图,选取若干特征高度,分别分析反应器主体区域和出口管区域两处催化剂轴向速度沿径向的分布情况。反应器主体区域为3 m高度以下的空间,出口管区域为3.8 m高度以上的空间。考虑到物理模型的对称性,考察截面为yoz平面。图11给出了反应器主体区颗粒相轴向速度的分布,在径向方向上,两催化剂的轴向速度均呈现对称分布的特征。当高度较低时,循环载热体在各高度下的轴向速度分布相似,均为“M”形,在对称的0.75R~0.85R区域内分别存在速度峰值。随高度增加,轴向速度峰值降低,且峰值位置向壁面移动。对于PDH催化剂,在低床层高度内的轴向速度分布趋势与循环载热体相似,但随高度增加,两催化剂相的速度差异增大。因其主体自循环的流动特征所致,在PDH催化剂床层以外,几乎无该催化剂相分布。

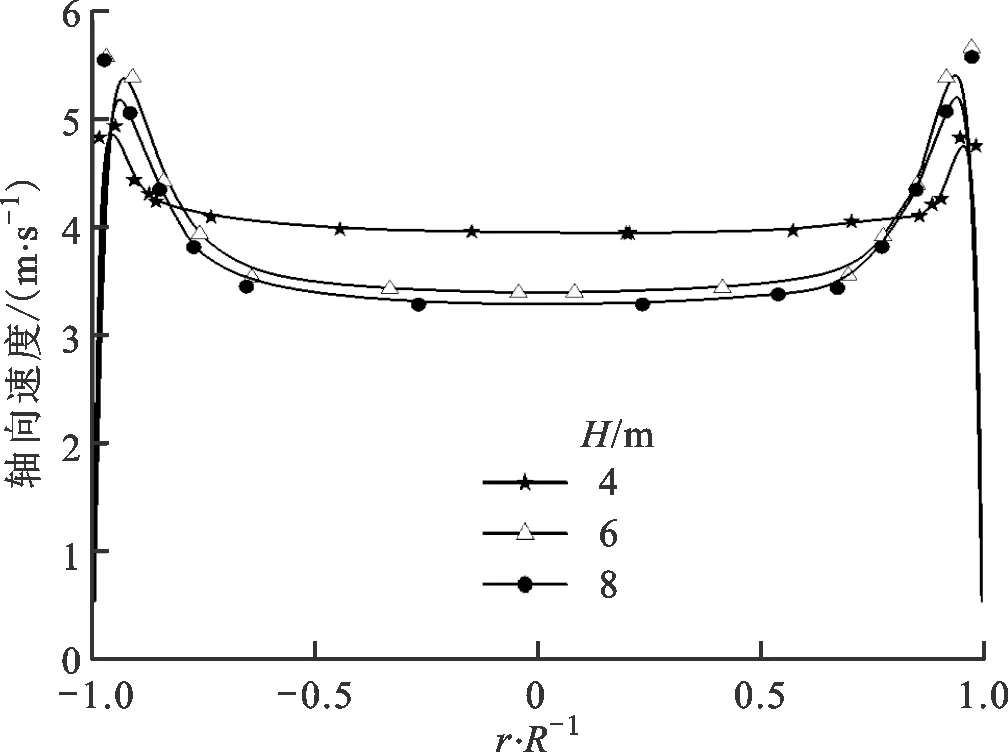

因上述流动特征,反应器出口管区域内主要为循环载热体。图12给出了反应器出口管区域内各特征高度下循环载热体轴向速度的分布,随高度增加,轴向速度在径向上体现出高度对称性,中心区速度相对较小。因初始设置的速度无滑移壁面条件,壁面处轴向速度减小为0,且两侧近壁区内存在最大值。随高度增加,速度峰值逐渐降低,中心区速度逐渐增大。

图12 反应器出口管区循环载热体轴向速度的分布Fig.12 Axial velocity profile of circulating heat carrier in outlet region

3.2.2 轴向床层密度分布 流化床内轴向床层密度是工业生产操作所必需的重要参数,对于系统内反应深度和装置压力平衡等的准确核算至关重要,也可据此进一步为气固分离系统处理能力的确定及安装位置的选择提供依据[28]。

(a)循环载热体

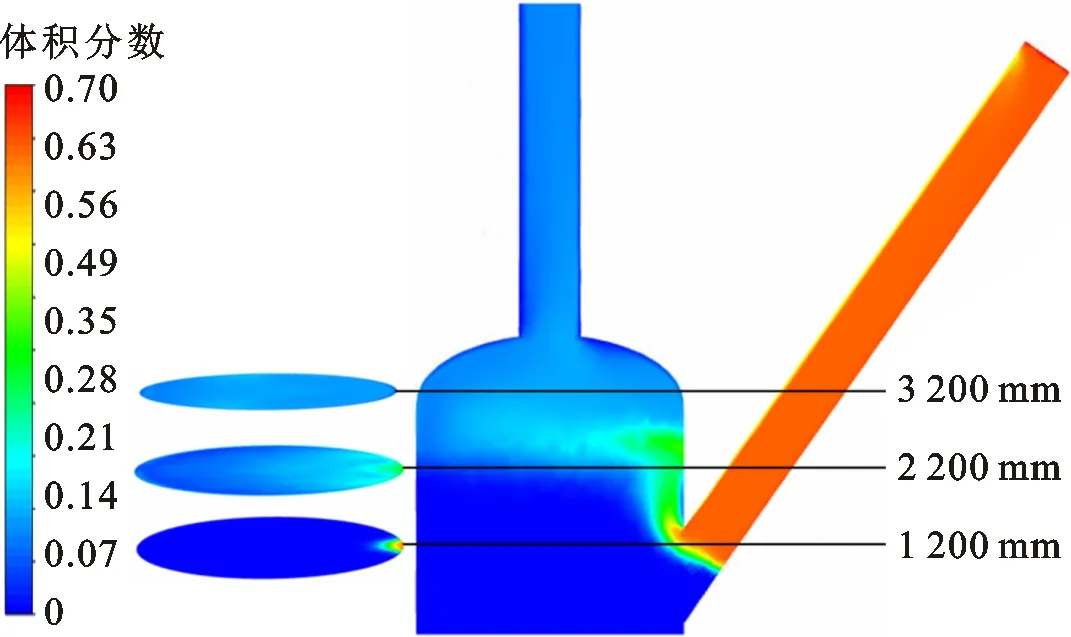

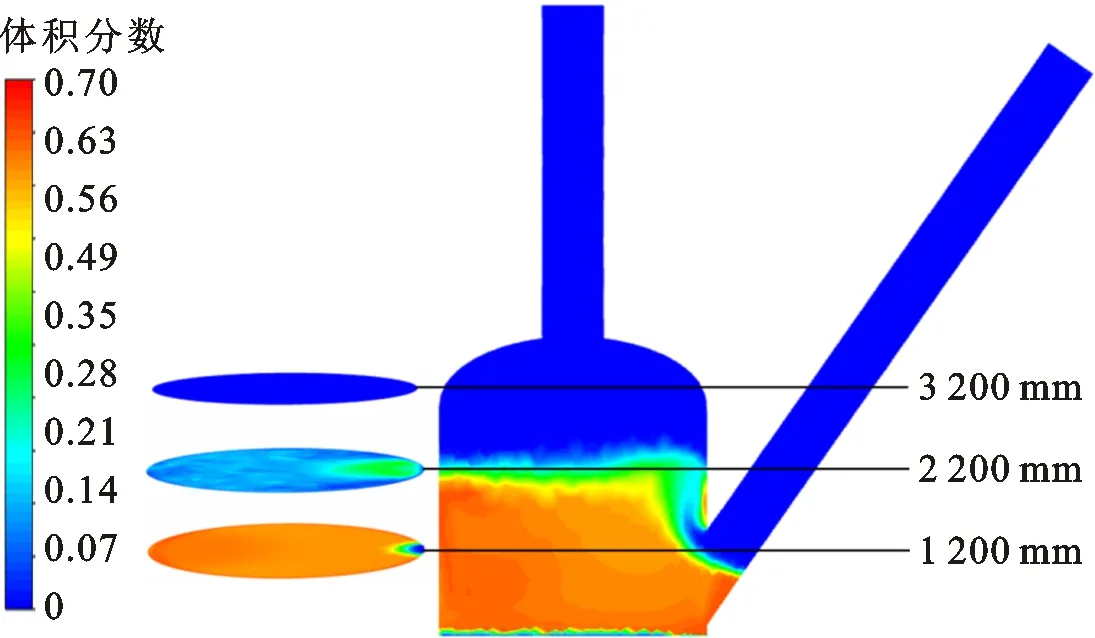

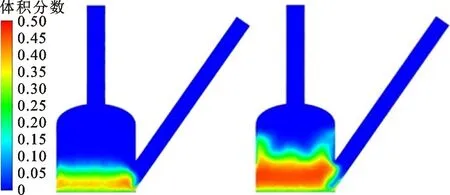

(b)PDH催化剂图13 颗粒体积分数分布Fig.13 Particle volume fraction profile

图13给出了0.1 m·s-1空塔气速下、计算时间为42 s时,反应器内两催化剂相的瞬时体积分数分布。因体系的双分散特征所致,PDH催化剂颗粒处于鼓泡流态化状态,主要集中于较低高度内,而循环载热体相则处于湍动流态化状态,被气流提升至较大高度处带出量较大,稀相空间内几乎无PDH催化剂颗粒,完全流化后,两颗粒相的流化空间内存在明显的分离层。循环载热体过余的再生温度持续为PDH催化剂床层提供足够的反应热源。在PDH催化剂床层内,热平衡主要通过PDH催化剂自循环,以颗粒相热传导的形式实现。

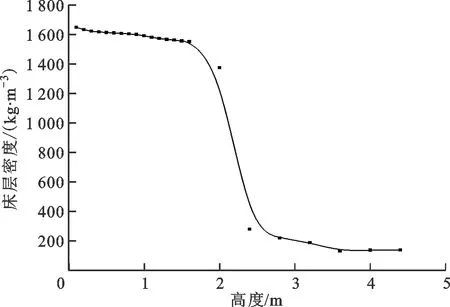

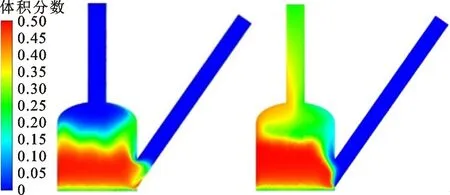

图14给出了轴向床层密度分布,床层密度数值取30~40 s内的时间平均值。由图14可以看出,轴向床层密度大致呈现反“S”形分布,可据此将反应器全空间分为3个区域,主要包含PDH催化剂的沉料富集区、循环载热体的浮料富集区以及大致分布于1.8~2.5 m高度区间内的颗粒混合区。沉料富集区的床层密度为1 500~1 600 kg·m-3,浮料富集区的床层密度为100~300 kg·m-3。

图14 轴向床层密度分布Fig.14 Axial bed-layer density profile

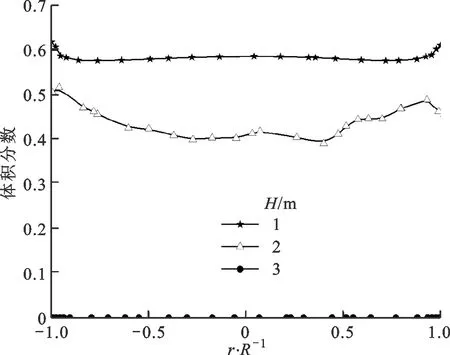

图15给出了yoz平面内反应器主体和出口管两区域内固相体积分数的径向分布。可以看出,两催化剂相的体积分数也表现为对称分布,但对于循环载热体,其在浮料富集区和颗粒混合区内的体积分数分布状态也存在相当大的差异。

(a)循环载热体

(b)PDH催化剂图15 反应器主体区颗粒相体积分数分布Fig.15 Volume fraction profiles of particle phases in reactor body

在颗粒混合区内循环载热体相对较集中于中心区和壁面处,相反地,颗粒混合区内的PDH催化剂则在近壁区存在颗粒体积分数较高点。在顶部浮料富集区内,循环载热体体积分数较颗粒混合区内增大约3倍,其体积分数分布趋势大致与底部沉料富集区内PDH催化剂的体积分数分布趋势相似,近壁区颗粒体积分数增大,反应器中心区颗粒体积分数相对较低。

随床高增加,循环载热体体积分数逐渐增大,PDH催化剂体积分数逐渐减小,至反应器出口管内,PDH催化剂颗粒体积分数几乎减小为0,相应的管内循环载热体径向体积分数分布趋势如图16所示。由图16可以看出,随高度增加,截面催化剂体积分数均匀度逐渐提高,截面位置由4 m提高至8 m,相应的截面颗粒体积分数最大值从0.13降低至0.11,管中心体积分数分布更为平缓,管中心与近壁区的体积分数差值由0.125减小至0.05。据以上分析可以看出,在双分散特性的影响下,该流化体系的体积分数分布与传统FCC提升管存在一定区别,且由图16可以看出,随高度增加,双分散特性对颗粒体积分数分布的影响逐渐减小。

图16 反应器出口管区循环载热体体积分数分布Fig.16 Volume fraction profiles of circulating heat carrier in outlet region

图17 反应器内三相温度随高度的变化Fig.17 Temperature profiles of three phases

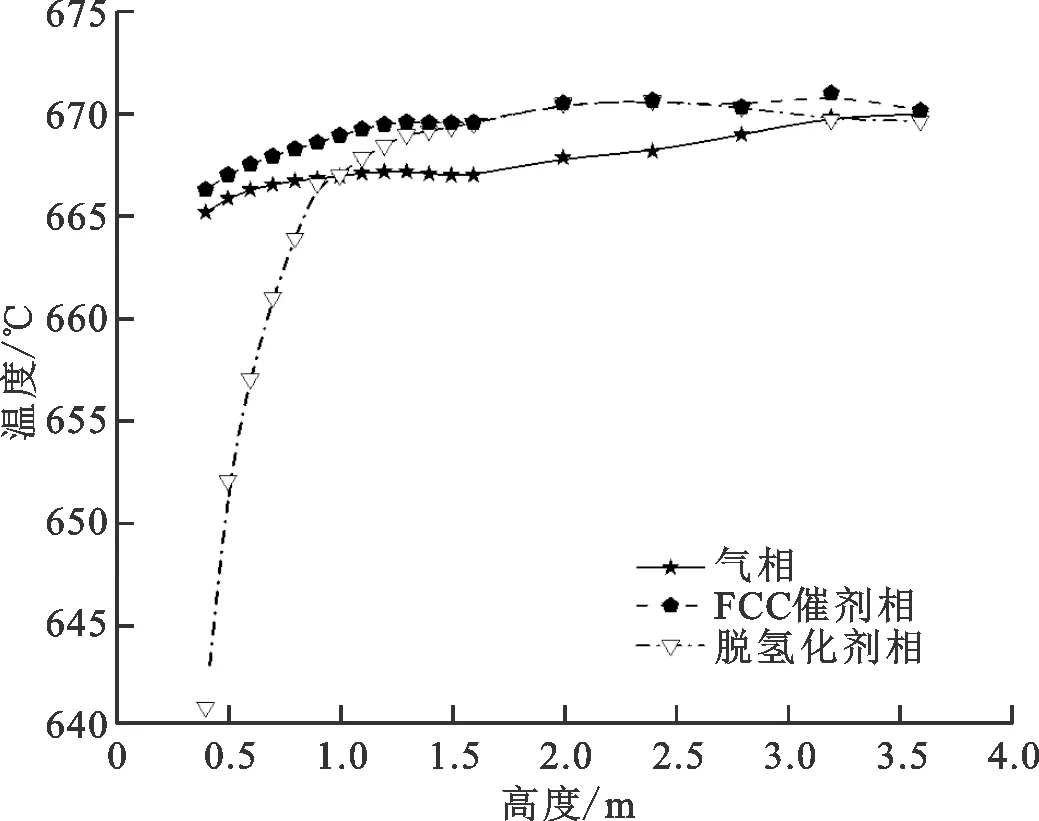

3.3 温度分布

图17给出了反应器内三相的温度随高度的变化曲线,整体来看,三相温度均逐渐增大。催化剂床层初始温度为700 ℃,反应启动温度为640 ℃。可以看出,0.4 m高度时气相即被高温催化剂床层由入口的30 ℃迅速加热至665 ℃左右,由于在1.5 m以下床层区域内,PDH催化剂体积分数相对较大,此时反应频率较高,因此该区域内三相的温度均较低。在1.5 m以上反应空间内,由于PDH催化剂的体积分数越来越低,反应程度随之逐渐减小,与此同时,气相与供热源循环载热体相持续对流换热,床层高度由1.5 m提高至3 m时,气相温度由666.89 ℃提高至668.84 ℃,此后,整个反应体系达到一个相对的热平衡。最终稳定状态下,3.5 m以上空间内三相的温度基本一致,最大温差在1 ℃内,最终出口平衡温度约为669 ℃,这表明系统可实现高效传热,并且在之后的提升管中,油剂接触温度大大降低,进而可有效避免原料油气的过度热裂解。

3.4 组分分布

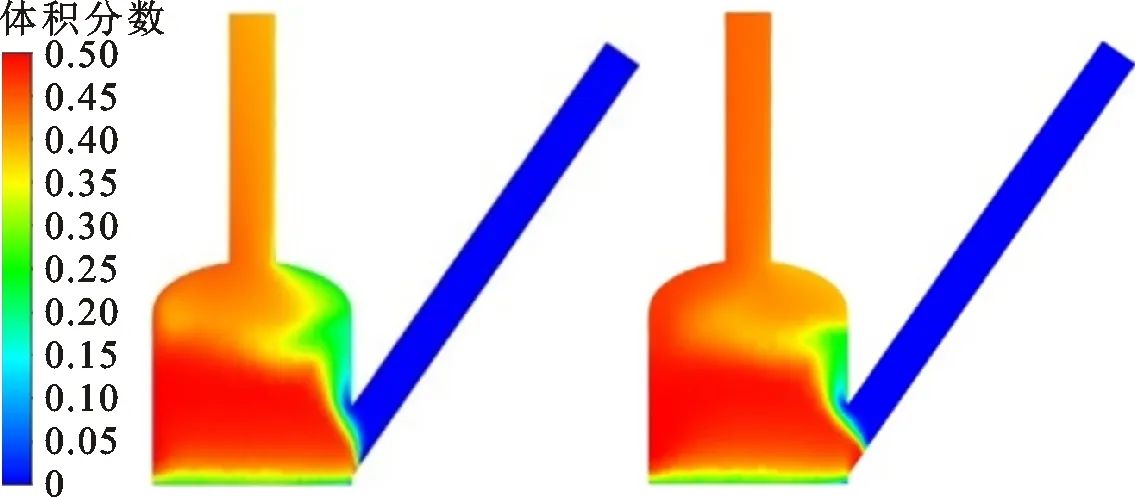

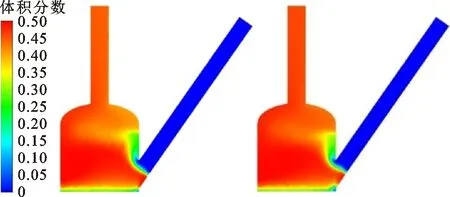

图18给出了随反应持续进行,丙烯在反应器内的体积分数随时间的变化情况。依反应机理可知,氢气组分场与丙烯组分分布大致相同,与计算结果一致,因此此处仅就丙烯组分进行相应的分析。由图18可以看出,反应体系整体的转化率很高,出口处气相已几乎全部为产品组分,计算时间为42 s时,丙烯摩尔分数约可达0.49,表明了这项耦合工艺的高效性。

(a)t=2 s (b)t=4 s

(c)t=6 s (d)t=10 s

(e)t=14 s (f)t=18 s

(g)t=22 s (h)t=42 s图18 反应器内C3H8体积分数随时间的变化Fig.18 Volume fraction distributions of C3H8 in reactor

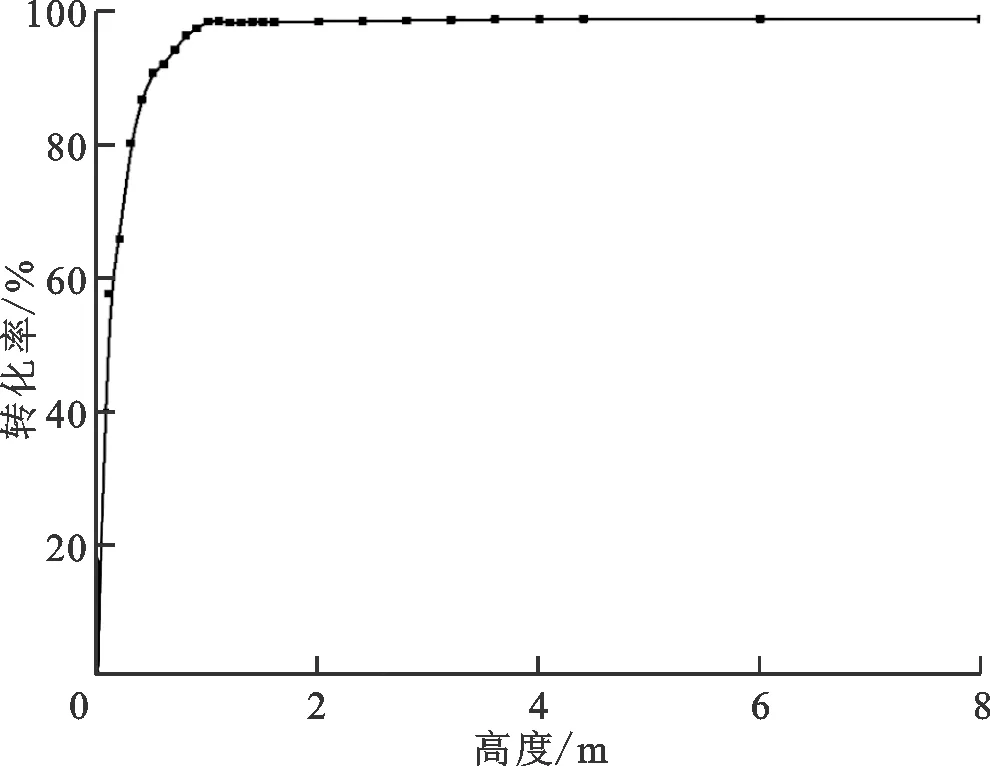

图19给出了反应转化率随床层高度的变化。当经历1 m左右床高的反应后,整体转化效率便可提高至95%以上,在随后的反应高度上变化很小,最终转化率为99.05%。

图19 反应系统转化率随床层高度的变化Fig.19 Change of conversion rate from C3H8 to C3H6 with bed-layer height

4 结 论

本文就大差异双分散气固流化体系内的流动、传热以及反应场进行了较完整的研究,得到如下结论。

(1)浮料(循环载热体)与沉料(PDH催化剂)的流化状态存在很大差异。循环载热体随气相运动,在PDH催化剂内部及上部分别形成旋流,而PDH催化剂在其自身床层内形成持续自循环。在垂直于催化剂进料平面的方向上,两催化剂的轴向速度均呈径向对称分布。在反应器主体区内,两颗粒相的轴向速度均随高度增加逐渐减小,中心区颗粒则逐渐由上行运动转变为下沉运动。在出口管区域内,随高度增加轴向速度峰值逐渐减小,中心区速度逐渐增大。

(2)依据两颗粒相的分布情况,可以将整个反应器空间划分为反应器主体空间内沉料富集区、颗粒混合区、浮料富集区和出口管区域4个区域。在浮料富集区内,几乎无沉料(PDH催化剂)的分布,该区域主要由浮料(循环载热体)组成。轴向床层密度变化大致呈反“S”形,沉料富集区的床层密度约在1 500~1 600 kg·m-3范围内,浮料富集区与出口管区域内的床层密度在100~300 kg·m-3范围内。

(3)在最终流化稳定状态下,三相的温度分布大致相同,最大温度偏差小于1 ℃。反应器出口平衡温度约为669 ℃,意味着耦合工艺可使后续提升管反应器内油剂接触温度大大降低,可进一步有效降低提升管内油气的过度热裂解。

(4)由于循环载热体的充分供热,整个反应体系的最终转化率可达99.05%。

本文模拟结果表明,通过耦合FCC与PDH两个反应系统,既能改善催化裂化反应条件(降低油剂接触温度、提高反应剂油比),也可利用FCC催化剂再生余热实现丙烷的高效转化,进一步优化FCC反应产物中的轻烃组成,该耦合工艺具有良好的技术前景。