基于微观结构简化单元模型的微孔泡沫材料吸声行为研究

2021-11-16张钧哲陈天宁朱建刘志骁

张钧哲, 陈天宁,2, 朱建,2, 刘志骁

(1.西安交通大学机械工程学院, 710049, 西安; 2.西安交通大学机械结构强度与振动国家重点实验室, 710049, 西安)

近年来,超轻多孔金属材料因其独特的性能得到了越来越多的关注和研究,相较于传统吸声材料,其具有高比刚度、高比强度、耐腐蚀、耐高温等特性,已被广泛应用,尤其在吸声器设计、减振降噪等领域[1-3]。高压渗流法制备的微孔泡沫铝是一种具有良好力学性能的新型超轻多孔金属材料,因其超低密度、高表面积体积比等特点,在噪声控制领域有着广泛的应用前景[4-9]。

吸声系数是衡量微孔泡沫铝及其他多孔材料吸声性能的一个关键参数,了解影响吸声系数的主要参数有助于微孔泡沫材料的参数设计和优化。开孔泡沫型多孔介质的吸声系数的研究包括数值模拟[10-12]、理论分析[13-24]以及实验验证[2-5,25]。实验测量直接确定吸声系数非常重要,可为理论研究提供基准。计算复杂的多孔材料的鲁棒性、衡量声音传播的可视化能力时,采用数值模拟方法研究多孔材料中声音的传播引起了越来越多的关注[10-11]。相比之下,如果吸声系数的分析模型直接建立在可靠的物理原理基础上,则在揭示多孔材料吸声机理方面具有明显优势。具有刚性骨架的多孔介质的吸声分析模型如图1所示。从1940年开始,为了准确地描述声音在不同形态材料的传播过程、黏滞惯性以及弯曲多孔路径中的热能耗散等,分析各种硬质多孔介质的吸声系数所需的参数数量已从1个增加到8个[20]。例如,Johnson-Champoux-Allard-Pride-Lafarge模型被认为是最复杂、最准确的分析模型,它需要8个参数作为输入信息。

图1 具有刚性骨架的多孔介质的吸声分析模型Fig.1 Analytical models of sound absorption for porous media with rigid skeleton

预测多孔材料吸声系数,需要求得关键的非声学参数,例如静态流阻、黏性特征长度、热特征长度、曲折系数、导热系数等[11,20-22],这些关键的非声学参数在通过单元重构或数值均质化得以确定[19]。Doutres等研究了聚氨酯泡沫的微观结构与其吸声效率之间的联系,测量了15种具有不同微孔尺寸和孔隙率的聚氨酯泡沫的非声学参数,利用非声学参数表征了聚氨酯泡沫的微观结构特性[3,16]。虽然十二面体单元比其他类型的单元能更真实地逼近真实的泡沫拓扑结构,但是其复杂的三维结构也使得其基本传输特性难以分析预测(如渗透率和曲折度)。此外,渗透率实际上不是一个独立变量,它是泡沫的微观结构(孔径、曲折度、孔长等)的输出[16-17]。对于具有完全开放或半开放孔的高孔隙率的聚酯泡沫,杨等提出了一种吸声单元模型,该模型对高孔隙率聚酯泡沫的吸声预测准确,但对于孔隙率在0.5~0.9的微孔泡沫材料并没有进行研究[20]。高压渗流法制备的微孔泡沫铝作为一种新型多孔金属材料,为保证其力学性能,孔隙率一般为0.5~0.8,因为其微观结构形状多样,微孔孔径大小不均匀,微孔之间连接曲折,且微孔还存在闭孔等情况,所以关于微孔泡沫铝在吸声领域的理论研究较少,鲜有学者研究微孔泡沫铝的微观结构与微孔泡沫铝吸声之间的关系。考虑到微孔泡沫铝在吸声方面广泛的应用前景,预测微孔泡沫铝吸声性能的研究显得尤为迫切。

为准确预测微孔泡沫材料的吸声性能,采用高压渗流法制备了不同厚度的微孔泡沫铝材料,本研究基于微孔泡沫铝的电镜扫描照片(二维),提出了微孔泡沫铝微观结构的简化单元模型(三维),建立了单元拓扑特征与关键的非声学参数(静态流阻、黏性特征长度、热特征长度、曲折系数等)之间的关系;引入参数开孔率,描述了具有闭孔及半开孔的微孔泡沫铝孔隙率和曲折度之间的关系;进而利用COMSOL Multiphysics软件中的Johnson-Champoux-Allard模型预测了微孔泡沫铝的吸声系数,并且采用B&K阻抗管系统测量了不同厚度的微孔泡沫铝的吸声系数,验证简化单元模型的准确性;进一步分析了不同厚度微孔泡沫铝的吸声性能,制备的微孔泡沫铝在有限厚度内,实现宽频高效吸声。

1 简化单元模型

1.1 微孔泡沫铝微观结构的简化单元模型

(a)正面 (b)侧面 图2 微孔泡沫铝照片Fig.2 Photo of the microporous aluminum foam

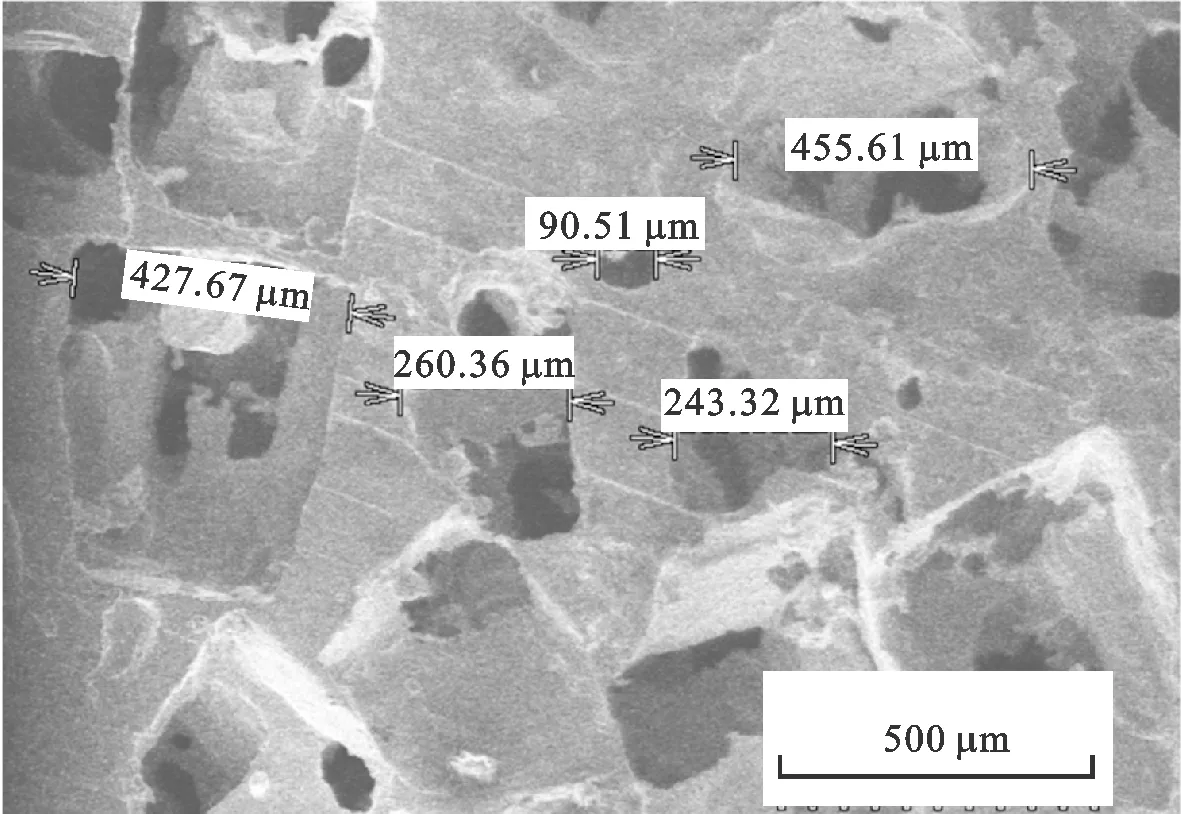

(a)内部微孔类型及相应尺寸

(b)单个立方单元的分布及尺寸图3 微孔泡沫铝电镜扫描照片Fig.3 SEM pictures of the microporous aluminum foam

图4 微孔泡沫铝微观结构的基本简化单元 Fig.4 Basic simplified unit of the microstructure of microporous aluminum foam

为了确定多孔材料的传输性能,需要选择具有代表性的单元,再将相关的控制方程式应用于选定的单元,从而确定传输特性的参数,例如导热系数、渗透率、曲折度及吸声系数等。在包括二维六边形网络、立方孔和正十二面体的基本单元模型中,立方孔已被证明能够捕获开孔泡沫中的流动传输特性。如图2和图3所示,采用高压渗流法制备的微孔泡沫铝,其内部微孔有完全开放式孔、半开放式孔及闭孔。假设微孔泡沫铝内部微孔全部是完全开放式孔,先构建一个如图4所示的基本简化单元的几何模型,基本简化单元的内部是一个立方体空腔,每个面都有一个圆形窗口。在此值得注意的是,每个面上的窗口直径不同,主要是因为微孔泡沫铝在制备过程中需要从一个方向施加压力,因此微孔泡沫铝属于各向异性的多孔吸声材料。结合图3a中微孔泡沫铝的微观结构的尺寸,对应在图3b中选择一块大小合适的区域的尺寸作为简化单元的外部尺寸,右下角带双向箭头的是比例尺,正好对应500 μm,红色方框正好是一个单元,长度为650 μm,t可以认为是两个孔隙间距离的一半,为75 μm,d1、d2、d3是孔径,直接取图3a中的微结构尺寸,分别为420、420、450 μm,该基本简化单元的几何参数见表1。

表1 基本简化单元的几何参数

1.2 基于基本简化单元模型的参数求解

1.2.1 孔隙率 本研究中设计的微孔泡沫铝孔隙率为70%,为了保证微孔泡沫铝的强度,采用高压渗流法制备微孔泡沫铝,该方法制备微孔泡沫铝的过程中孔隙率不易控制,误差最高可以达到5%,因此对制备的微孔泡沫铝试件的孔隙率需要采用质量体积法进行测量校验。测量孔隙率φ表示为

(1)

式中:M是某块微孔泡沫铝质量;Vm是该块微孔泡沫铝体积;ρAl是铝在常温常压下的密度,取为2 698.72 kg/m3。

基本简化单元模型的孔隙率采用体积法计算,可以表示为

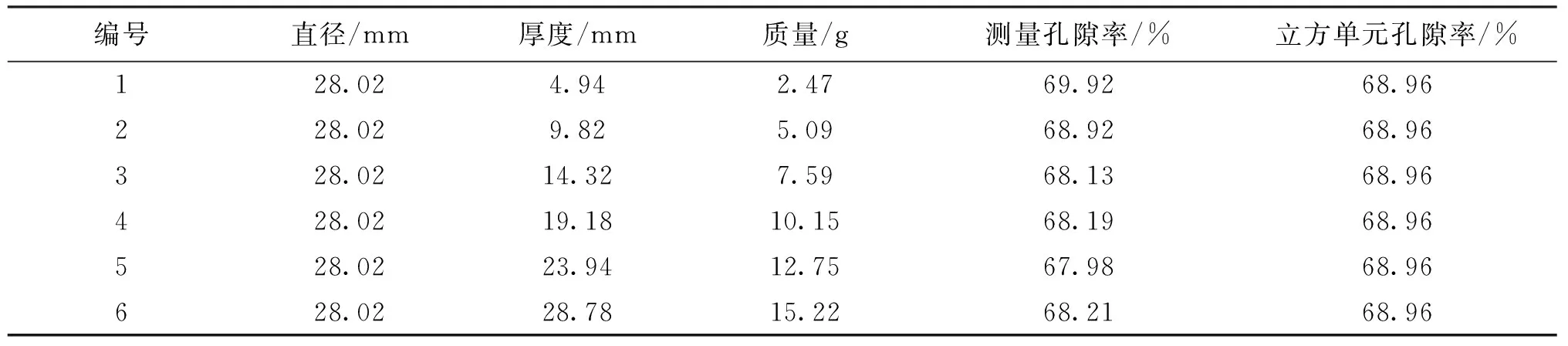

(2)

式中:VAl是基本简化单元中骨架体积;Vc是整个基本简化单元体积。值得注意的是,研究中用到6块不同厚度的微孔泡沫铝试件,其中厚度为9.82、14.32、19.18、23.94、29.82 mm的微孔泡沫铝试件分别是由2、3、4、5、6块厚度为5 mm左右的微孔泡沫铝叠加组成,理论上这6块试件应该具有相同的孔隙率,但因为每块微孔泡沫铝自身厚度存在一定误差,整块方形的微孔泡沫铝(100 mm×100 mm)平面有一定的粗糙度,叠加形成的微孔泡沫铝试件就会有气隙存在,导致每块微孔泡沫铝试件实际孔隙率存在一定误差。6块不同厚度的微孔泡沫铝试件的测量孔隙率及基本简化单元模型计算的孔隙率见表2。如表2所示,6块试件的测量孔隙率的平均值为68.56%,与设计孔隙率70%相差1.44%,满足设计要求。计算得到的立方单元孔隙率为68.96%,与测量孔隙率平均误差为0.4%,最大误差为0.98%,因此可以认为基本简化单元的计算孔隙率与微孔泡沫铝的测量孔隙率一致。

1.2.2 曲折度 曲折度χ作为描述多孔结构扭曲状态的形状因子,是指穿过多孔结构基质的流体曲折度,而不是声学参数“曲折系数”。微孔泡沫铝的曲折度与多孔材料孔隙率之间的关系[20]可以表示为

(3)

式中:φ是每块试件的测量孔隙率,采用测量孔隙率可以提高模型计算的准确度。

1.2.3 流阻率 采用高压渗流法制备的微孔泡沫铝是一种各向异性的多孔材料,因此计算微孔泡沫铝流阻率时引入了一个特征窗口直径dc,特征窗口直径dc可以将基本简化单元每个面的窗口直径统一为一个量,表示为

(4)

Fourie和Du Plessis提出了十二面体几何模型,认为固体材料可被视为该单元的空间堆叠[21],因此微孔泡沫铝试件可被视为由特征长度为dm的基本简化单元的空间堆叠,结合基本简化单元壁厚t、特征窗口直径dc以及曲折度可以给出特征长度的表达式为

(5)

渗透率为

(6)

在达西流态中,渗透率K的计算根据采用的单元模型不同,n的取值不同。本研究采用的是立方单元,n取值为3,可以给出流阻率σ为

(7)

式中:η是空气黏度。在25 ℃时,空气密度ρ为1.184 kg/m3,黏度η为1.84×10-5N·s·m-2。

1.2.4 热特征长度 热特征长度表征了体积模量的高频特性,定义为基本简化单元体积Vc与润湿表面Ast的平均比的两倍

(8)

式中:Vc=c3。对于图4中用于描述微孔泡沫铝微观结构的基本简化单元,其润湿表面积可以表示为

Asf=6(c-2t)2+6c2-4π[(d1/2)2+(d2/2)2+

(d3/2)2]+2πt(d1+d2+d3)

(9)

1.2.5 开孔率、黏性特征长度和曲折系数 高压渗流法制备的微孔泡沫铝微观结构内部微孔有完全开放式孔、半开放式孔及闭孔,所以只考虑利用基本简化单元模型求解的吸声系数不准确。为了描述微孔泡沫铝微观结构的半开放式孔及闭孔对吸声性能的影响,本研究在基本简化单元(微孔泡沫铝的微观骨架不变)模型基础上,引入开孔率Rw这一参数,已知测量孔隙率φ、曲折度χ,将开孔率Rw表示为

表2 试件测量孔隙率及基本简化单元孔隙率

(10)

多孔吸声材料研究中,热特征长度与黏性特征长度比值nr的经验表达式可以根据微孔泡沫铝微观结构的半开放式孔及闭孔得出,nr可以表示为

(11)

曲折系数α∞用以描述多孔结构的复杂程度,取决于多孔材料内部孔结构的拓扑关系。对于具有理想拓扑结构的多孔材料,曲折系数可以完全分析或半分析预测,约翰逊等对曲折系数α∞提出了一种简单的分析形式[16-17],表示为

(12)

式中:ξ是多孔材料内部孔结构的形状因子,内部孔结构几何形状复杂的多孔材料的形状因子一般无法直接通过解析确定。微孔泡沫铝微观结构内部微孔有完全开放式孔、半开放式孔及闭孔,并且孔与孔的连接通道曲折,内部微孔结构几何形状复杂,计算时内部孔结构的形状因子取为1.146。

2 结果与讨论

2.1 吸声系数计算

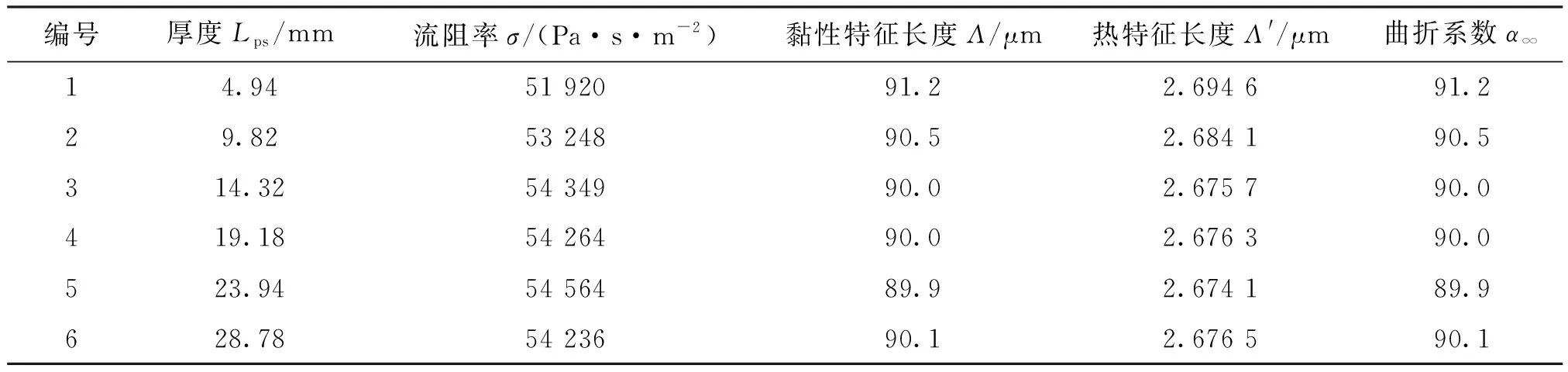

为了预测微孔泡沫铝的吸声系数,利用有限元软件COMSOL建立了一个三维的微孔泡沫铝几何模型,如图5所示。声波的传播媒质为空气,考虑到黏滞损耗,设置空气为黏性流体。空气的质量密度和空气中的声速分别为ρ=1.21 kg/m3和c=343 m/s。声波的辐射模式为平面波辐射,外部设置为硬声场边界。在COMSOL的多孔介质声学模块中可以直接调用图1所列多孔介质声学分析模型。高压渗流法制备的微孔泡沫铝是一种新型多孔金属材料,为保证其力学性能,孔隙率一般为0.5~0.8,因为其微观结构形状多样,微孔孔径大小不均匀,微孔之间连接曲折,且微孔还存在闭孔等情况,想要实现利用有限的参数准确预测微孔泡沫铝的吸声系数就需要一个可靠的多孔介质吸声分析模型,JCA模型作为常用的多孔介质吸声模型,只需要5个参数作为输入信息,就可以描述微孔泡沫铝微观结构与吸声之间的关系。基于COMSOL软件压力声学中的多孔介质声学模块对微孔泡沫铝的吸声系数进行预测,只需要在软件的多孔介质声学模块中调用Johnson-Champoux-Allard模型,在多孔材料域中输入2.1、2.2节的简化单元模型求得的微孔泡沫铝各试件的相关参数见表3。

图5 微孔泡沫铝几何模型Fig.5 Geometric model of microporous aluminium foam

2.2 微孔泡沫铝试件吸声系数测量实验

图6所示是用于测量微孔泡沫铝试件吸声系数的B&K阻抗管系统。利用双传声器传递函数法测量表3中列出的6个微孔泡沫铝试件的吸声系数,试件采用刚性被衬的方式安装。试件1如图2所示,其直径为28.02 mm,阻抗管内径为29 mm,为了减小缝隙对吸声的影响,实验过程中在试件侧表面缠绕了一层生胶带。实验室环境温度为20.1 ℃,相对湿度为45%,声速为343.65 m/s,空气密度为1.2 kg/m3。吸声系数测量范围为500~6 400 Hz。

表3 微孔泡沫铝各试件的相关参数

图6 B&K阻抗管系统Fig.6 B&K impedance tube system

2.3 B&K阻抗管实验结果分析

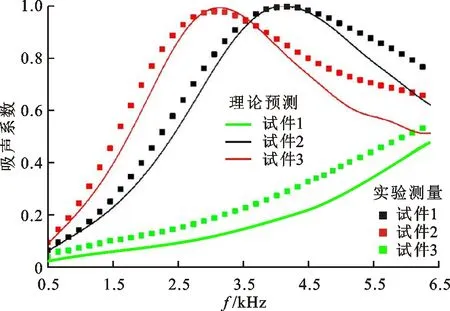

(a)试件1~3

(b)试件4~6图7 微孔泡沫铝试件实验测量与理论预测吸声系数对比图Fig.7 Comparison between experimental measurement and theoretical prediction of sound absorption coefficient of the microporous aluminum foam specimens

如图7所示,对表3中列出的6个微孔泡沫铝试件(刚性被衬)的吸声系数实验测量结果和理论预测结果进行分析,理论预测吸声系数在500~6 500 Hz频率范围内的变化趋势与实验测量结果吻合良好,随着微孔泡沫铝试件厚度的增加,第1阶吸声峰对应的频率会向低频方向移动。观察试件2~6,发现吸声峰值有所降低,主要是由于表面孔隙率较小,在较低频率时声波部分反射。将6个微孔泡沫铝试件分为3组:①不显示吸声峰值的试件1;②显示1个吸声峰值的试件2和试件3;③显示2个吸声峰值的试件4~6。组①中没有显示出吸声峰值是因为试件1泡沫厚度较小,1/4波长共振频率高于本研究考虑的频率范围,组②中显示1个吸声峰值主要是由于试件2和试件3的厚度适中,1/4波长共振频率在本研究考虑的频率范围中,组③中显示2个吸声峰值主要是由于试件4~6厚度较大,可以观察到1/4、1/2和3/4波长共振频率的吸声峰值和吸声谷值。对比分析组①和组②,发现试件2比试件1厚度增加了4.88 mm,吸声峰对应的频率向低频方向移动了很大的范围,试件3比试件2厚度增加了4.50 mm,吸声峰对应的频率向低频方向移动了1 200 Hz左右;对比分析组②和组③,发现试件4比试件3厚度增加了4.86 mm,吸声峰对应的频率向低频方向移动了1 100 Hz左右,试件5比试件4厚度增加了4.76 mm,吸声峰对应的频率向低频方向移动了600 Hz左右,试件6比试件5厚度增加了4.84 mm,吸声峰对应的频率向低频方向只移动了300 Hz左右,通过对比分析可以发现随着微孔泡沫铝试件厚度的线性增加,第一阶吸声峰对应的频率向低频方向移动的频率差值会有很明显的减小,不具有相应的线性关系,试件6和试件5的总体吸声效果相差不明显,微孔泡沫铝材料厚度增加到一定范围后,单纯增加材料厚度对于材料在更低频率范围吸声性能提升不明显,主要是因为微孔泡沫铝材料内部孔类似于声学亥姆霍兹共振腔,内部孔隙尺寸决定了吸声频带的范围。研究中制备的微孔泡沫铝厚度在25~30 mm之间,在1 100~6 500 Hz频段内可以实现平均吸声系数达0.8的宽频高效吸声;图7a中实验结果吸声带宽比预测带宽更宽,主要是因为泡沫铝材料内部微孔完全开放式孔、半开放式孔的几何参数在一定范围内变化,呈一定统计分布,而简化单元模型考虑的是几何参数的平均结果,图7b中试件6在5 000~6 500 Hz实验测量的吸声系数高于理论预测的吸声系数,分析认为吸声系数的这种跳跃是由微孔泡沫铝试件6中间空气夹层的局部共振引起的。

3 结 论

本文建立的微孔泡沫材料微观结构的简化单元模型,可以模拟微孔泡沫材料的拓扑。以高压渗流法制备的微孔泡沫铝为例,建立了关键的非声学参数(静态流阻、黏性特征长度、热特征长度、曲折系数等)与单元拓扑特征之间的联系。研究结果表明:

(1)微孔泡沫铝试件(刚性被衬)的吸声系数预测与实验测量结果吻合良好,说明该模型可以预测中高孔隙率(60%~90%)的微孔泡沫材料的吸声性能;

(2)对于内部微孔有完全开放式孔、半开放式孔及闭孔,且孔径大小差别较大,分布相对不均匀的微孔泡沫材料通过引入开孔率可以提高模型的准确度;

(3)微孔泡沫铝材料厚度增加到一定范围后,单纯增加材料厚度对于材料在更低频率范围吸声性能提升不明显,制备的微孔泡沫铝厚度在25~30 mm之间,在1 100~6 500 Hz频段内可以实现平均吸声系数达0.8的宽频高效吸声;

(4)大部分微孔泡沫材料主要靠内部孔隙吸声,因此简化单元模型对于大部分微孔泡沫材料吸声性能的预测同样适用,在微孔泡沫材料微观结构设计方面可提供一定的参考。