500 m级超长引张线式水平位移计测量准确度研究

2021-11-12熊小虎

严 波,熊小虎

(国能大渡河流域水电开发有限公司,四川 成都 610041)

双江口水电站砾石土心墙堆石坝最大坝高315 m,为世界第一高坝,下游堆石区布设的引张线式水平位移计最大长度达560 m。引张线式水平位移计主要用于土石坝内部水平位移的监测,水平位移计线体超长存在不均匀变形易引起线体回缩、线体沿程阻力增加等问题,导致监测数据误差偏大[1]。目前,400 m级引张线水平位移计成功应用于长河坝等水电工程,500 m级的工程应用经验尚较欠缺。本文通过500 m级超长引张线式水平位移计测量准确度影响因素的分析,并开展现场模拟试验研究,提出了改进引张线分线盘支撑点、测线导轮槽及最优挂重砝码等系统结构优化方案及监测操作方法,提高了监测仪器的可靠性、稳定性以及监测数据的准确性,为500 m级超长引张线式水平位移计在双江口工程中的应用提供有力的技术支撑。

1 测量准确度影响因素分析

引张线式水平位移计由锚固板、铟合金钢丝、保护钢管、伸缩接头、测量架、配重机构、读数游标卡尺等组成,其工作原理为:在测点高程水平铺设能自由伸缩经防锈处理的钢管,从测点引出线膨胀系数很小的不锈铟瓦合金钢丝至观测房固定标点,经过导向滑轮在其终端悬挂砝码,测点移动时带动钢丝移动,在固定标点处用游标卡尺测出钢丝的相对位移,即可算出测点的相对水平位移量[1]。测点的位移大小等于某时刻时的读数与初始读数之差,加上相应观测房处固定标点的位移量[2]。观测房固定标点的水平位移,由坝两端以视准线测出。

目前国内各厂家的引张线式水平位移计原理大体相同,主要技术指标为:分辨力不大于1 mm,系统综合误差不大于20 mm,量程在500~3 000 mm,工作温度在-35~65 ℃[3]。水平位移计存在的主要问题为铟瓦钢丝沿线伸缩接头的分线盘节点多,摩擦力、铟钢丝变形、坝体沉降、挂重砝码质量、观测装置的变形等均可对观测成果造成较大误差,尤其是双江口水电站引张线式水平位移计管线长度达560 m。

通过对设备厂家、类似工程应用及技术调研分析,本文以因果图法分析出多项影响超长引张线式水平位移计测量准确度的末端因素,经对每项末端因素分析确认出4项要因,分别为分线盘支撑点摩擦力影响、钢丝长度与砝码质量匹配关系的影响、钢丝绞轮/转轮中钢丝重叠的影响、测点沉降对水平位移准确度的影响。

2 试验准备和方案设计

2.1 试验平台搭设

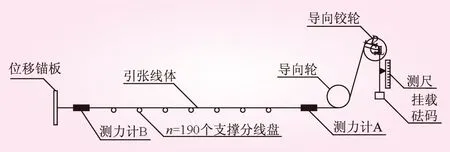

本文试验设备采用南瑞NYW2型引张线式水平位移测量装置[4],试验平台采用Φ48 mm脚手架钢管在试验场搭设长560 m、宽2 m的试验平台支架,分线盘支撑间距为3 m,支撑盘从锚点处向测量装置处以1.3%坡降安装,模拟位移装置和测量装置分别固定在测点端和观测端,560 m铟钢丝(Φ2 mm)一端安装拉力计后固定在位移装置的锚板上(锚板处于零档位),另一端通过分线盘支撑装置引至测量端安装拉力计后固定在测量装置上,安装砝码组件后进行系统调试。系统安装见图1。

图1 引张线式水平位移计测量系统示意

2.2 试验内容

(1)测量稳定时间。首先仅施常加张力,按满量程位移量给进往复各3次,每次间隔5 min后正式开始试验[5];加施增加张力5 min后读取终端位移量,随后每5 min读取一次数据,待连续两次数据之差≤2 mm时即可确定观测稳定时间;针对不同的钢丝长度和张力组合分别完成测量稳定时间试验。

(2)测量重复性。首先仅施常加张力,按满量程位移量给进往复各3次,每次间隔5 min后正式开始试验;加施增加张力5 min后读取终端位移量;随后按照上述试验确定的稳定时间进行两次观测并取平均值为观测结果;按前一步骤完成3次平行观测试验;针对不同的钢丝长度和张力组合分别完成重复性观测试验。

(3)测量准确度。首先仅施常加张力,按满量程位移量给进往复各3次,每次间隔5 min后正式开始试验;引张线位移锚板人工位移至-200 mm档位,并记录;加施增加张力,按照引张线式水平位移计的观测方法,进行连续两次观测并取平均值作为观测结果,同时记录两端拉力计数据;重复上述试验步骤,完成-300、+200、+300、+500 mm各档位测量准确度试验;根据锚板的实际位移量与实际观测成果进行分析,评判监测仪器设备的观测精确度。

2.3 试验方案设计

(1)分线盘支撑点摩擦力的试验。针对双聚四氟乙烯轴承对扣滚动摩擦式支撑点与不锈钢轴承对扣滚动摩擦式支撑点结构,调试560 m长铟钢丝的测量系统,开展30、40、50、60、70 kg 5级砝码挂重不同位移的测量准确度试验,从测量误差、拉力损失等方面评价应用效果。2种支撑装置见图2。

图2 支撑装置(左为不锈钢,右为双聚四氟乙烯)

(2)钢丝长度与砝码挂重匹配的试验。选用较优的支撑点装置调试测量系统,针对560、450、300 m 3种钢丝长度分别加载30、40、50、60、70 kg 5级砝码挂重,分析给定位移量对应标尺读数稳定的时间和总误差的大小,确定不同钢丝长度下的最优砝码挂重。

(3)钢丝绞轮/转轮中钢丝重叠的试验。选用较优的支撑点装置调试560 m长铟钢丝的测量系统,加载最优砝码挂重,采用传统铟钢丝导轮槽和测线导轮槽、加宽变径的铟钢丝导轮槽和测线导轮槽,分别开展-300、-200、200、300、500 mm的测量准确度试验,根据测量误差评价导轮槽结构。2种导轮槽装置见图3。

图3 导轮槽装置(左为传统变径,右为改进后变径)

图4 分线盘间隔51 m均匀沉降示意

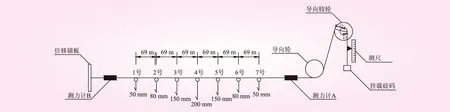

图5 分线盘间隔69 m不均匀沉降示意

图6 分线盘间隔69 m不均匀沉降/上抬示意

(4)测点沉降对水平位移精度影响的试验。选用较优的支撑点装置调试560 m长铟钢丝的测量系统,加载最优砝码挂重,人为调整部分支撑点的高度模拟大坝的沉降变形,进行3组沉降试验:间隔51 m均匀沉降、间隔69 m不均匀沉降、间隔69 m不均匀沉降/上抬,通过沉降量与水平测值变化量之间的关系,分析评价坝体沉降变形对水平位移监测成果的影响[6]。3组试验沉降点见图4~6。

3 试验结果分析

3.1 分线盘支撑点摩擦力的影响分析

按照试验步骤进行30(常挂10 kg,观测加载20 kg)、40(常挂20 kg,观测加载20 kg)、50(常挂25 kg,观测加载25 kg)、60(常挂30 kg,观测加载30 kg)、70 kg(常挂35 kg,观测加载35 kg)挂重2种不同分线盘支撑点装置的测量准确度试验。

表1为双聚四氟乙烯轴承对扣滚动摩擦式支撑点装置系统测量成果。从表1可以发现,当砝码增加时,测点端与锚板端的拉力损失随加挂砝码的增加而增加;挂载70 kg砝码,测量端拉力损失24.8 kg,测点端拉力损失49.6 kg,说明观测架和分线盘支撑装置与受力钢丝之间存在较大的摩阻力,从而影响了钢丝对力的有效传导,最终导致测量误差大且无规律性;测量误差的标准差随砝码的增加而增加,误差的离散分布逐渐增大,测量数据的稳定性较差。

表1 双聚四氟乙烯支撑点测量成果

表2为不锈钢轴承对扣滚动摩擦式支撑点装置系统测量成果。从表2可以看出,当砝码增加时,测量端与锚板端的拉力损失随加挂砝码的增加而增加;挂载70 kg砝码,测量端拉力损失7.8 kg,测点端拉力损失8.3 kg,铟钢丝测量端和测点端张力测值大致相等,张力的损失主要发生在观测架的传力装置上,钢丝位移计的分线盘对钢丝张力的影响较小,仅为0.5 kg。对比两种支撑点试验成果可知,不锈钢轴承支撑点装置的拉力损失远小于双聚四氟乙烯轴承,不锈钢轴承支撑点装置同重砝码的测量误差也小于双聚四氟乙烯轴承的测量误差。

表2 不锈钢支撑点测量成果

通过对双聚四氟乙烯与不锈钢两种装置的数据进行分析可知,观测砝码增加后,钢丝受较大的拉力作用,钢丝下垂垂径、摩擦力均减小,铟钢丝两端张力差最大在4.9 kg内,说明不锈钢轴承分线盘装置从根本上减小了系统的摩擦力,系统测量的精准度大大提高。

3.2 砝码挂重匹配关系的影响分析

采用不锈钢轴承支撑点装置调试测量系统,针对560、450、300 m 3种钢丝长度分别加载30、40、50、60、70 kg 5级砝码挂重,开展稳定时间、重复性及准确度试验。

表3为钢丝长度与砝码挂重的匹配关系试验成果。由表3可知,560 m钢丝长度下,砝码挂重在30~50 kg时,稳定时间需要20~25 min;砝码挂重在60~70 kg时,稳定时间需要15 min。当测点没有发生位移时,60 kg砝码挂重产生的最大重复测量误差为2 mm,其他挂重产生的最大重复测量误差在3~5 mm,可见重复加挂砝码带来的重复测量误差数值是存在的,其对测值的影响不可忽视。当测头锚板在-300~500 mm之间移动时,60 kg砝码挂重产生的最大位移偏差为5 mm,其他挂重产生的最大位移偏差大于14 mm。综合以上分析,60 kg砝码挂重测量需要的稳定时间最短(15 min),最大重复测量误差最小(2 mm),最大位移偏差也最小(5 mm),60 kg砝码挂重为最优挂重。

表3 钢丝长度与砝码挂重的匹配关系试验成果

3.3 钢丝绞轮/转轮中钢丝重叠的影响分析

采用不锈钢轴承支撑点装置调试560 m长铟钢丝测量系统,加载最优挂重60 kg,开展两种导轮槽结构下-300、-200、200、300、500 mm的测量准确度试验。

表4为2种导轮槽的测量误差试验成果,铟钢丝导轮槽和测线导轮槽由于原结构较窄导致了铟钢丝绕线长度比测线向下延放长度大,造成测量吊锤向下延放不到位产生一定的观测误差;经过导轮槽加宽后,铟钢丝导轮槽上缠绕的钢丝长度与测线导轮槽向下方延放的长度基本一致,减小了钢丝绞轮/转轮中钢丝重叠的影响,从而提高了系统的测量精度。

表4 60 kg挂重测量误差试验成果 mm

3.4 测点沉降对测量精度的影响分析

采用不锈钢轴承支撑点装置调试560 m长铟钢丝的测量系统,加载最优挂重60 kg,开展3组测点沉降试验。表5为测量沉降对水平位移影响试验成果。由表5可知,在模拟坝体大变形(沉降)的环境下,监测设施能够正常工作。不同的测点沉降方式,经沉降位移修正后的位移最大综合误差在-8.0~10.5 mm之间。本次沉降试验的沉降工况与土石坝的沉降变形存在较大差异,土石坝内部不会出现如此大的不均匀沉降,该套设备误差满足《引张线式水平位移计》中系统误差≤10 mm的要求。

表5 测点沉降对水平位移影响试验成果

4 结 语

(1)通过不断改良和创新,研究出不锈钢轴承对扣滚动摩擦式的支撑点装置,显著降低了分线盘支撑点摩擦力的影响,从而大大提高了系统测量的精准度。

(2)根据试验数据分析成果得到,500 m级引张线式位移计最优匹配挂重为60 kg,此时稳定时间最短(15 min),最大重复测量误差最小(2 mm),最大位移误差最小(5 mm)。该成果对于指导施工仪器安装埋设和运行期监测数据准确获取具有十分重要的意义。

(3)通过对测量装置变径导轮中铟钢丝导轮槽和测线导轮槽进行改进加宽,减小了钢丝绞轮/转轮中钢丝重叠的影响,从而有效提升了系统的测量精度。

(4)通过模拟坝体不同类型的大变形(沉降)环境下监测设施的运行性态,取得了测点沉降对水平位移精度影响的量化指标,修正后最大综合误差10.5 mm,基本满足《引张线式水平位移计》中系统误差的要求。

通过引张线式水平位移计现场模拟试验的研究分析,确定了其在双江口300 m级高土石坝的适用性和最佳监测实施方案,同时,试验研究成果填补了国内外500 m级超长引张线式水平位移计行业成果空白,具有一定的推广应用和借鉴价值,可为后续监测设计与安装拓展思路、提供参考。