粉末冶金技术制备钼基复合材料研究进展

2021-11-10吴明明李来平高选乔薛建嵘林小辉李延超

吴明明 ,李来平 ✉,高选乔 ,梁 静 ,薛建嵘 ,林小辉 ,张 文 ,李延超

1) 东北大学材料科学与工程学院, 沈阳 110819 2) 西北有色金属研究院, 西安 710016

钼是一种银灰色的稀有难熔金属,熔点为2620 ℃,仅次于碳、钨、铼、钽和锇,沸点为4639 ℃。钼具有优异的室温和高温强度、高弹性模量、优秀的高温抗蠕变性能、良好的热导性和电导性等特性,被广泛应用于航空、航天、核能、电子、冶金等诸多领域[1]。尽管钼及其合金因性能优异而被广泛使用,但由于其本征结构的特点决定了其在部分服役环境下会出现难以克服的缺陷,如低温脆性、塑脆转变温度高、再结晶温度低和高温抗氧化行为弱等,使得钼基材料的进一步发展与应用受到了很大的限制[2]。为了延长钼基材料寿命,改善其单一性能,克服其本征缺陷,常在纯钼或其合金内添加一些增强体,形成钼基复合材料。这类复合材料不仅具有基体本身的优良性能,还拥有增强体的部分性能,两者之间不是各组分的简单相加,而是相互协同,取长补短,因此复合化成为钼合金的一个重要发展趋势。

粉末冶金技术是一种重要的高性能材料制备技术,不仅可以精确调整材料成分配比,改变工艺参数,控制制品孔隙度,还可以利用不同材料的不同性能间的相互影响,生产出具有多种性能的复合材料[3]。随着冷等静压、热等静压、大型烧结炉及轧机的应用,粉末冶金方法已经成为生产钼基复合材料的主要方法。但由于粉末冶金方法的压模成本较高,原料粉末流动性较差的原因,并不适合大批量、大型件的生产,阻碍了粉末冶金方法制备钼基复合材料进入大规模工业化生产。

本文简述了钼基复合材料的发展概况,着重介绍了制备钼基复合材料的粉末冶金工艺研究现状,并展望了粉末冶金法制备钼基复合材料的发展方向。

1 钼基复合材料及其增强体概述

随着科学技术的不断发展与进步,单一性能的材料已经不能满足众多新型产业对高性能材料的需求,复合化逐渐成为钼基材料的一个重要发展方向。许多钼合金工作者开始以钼或者钼合金为基体,通过掺杂具有特定性能的增强体来制备钼基复合材料。与传统钼基合金强化机制不同的是,钼基复合材料主要依靠在钼或钼合金基体内引入的第二相对钼基体进行强化。钼基体作为基体相可以有效地固结第二相,承接载荷,进行应力传递;增强相最大的作用是利用自身特性,弥补钼基体在强度、硬度、磨损等方面的不足。

1.1 常见增强体

常见钼基复合材料的增强体有碳化物、稀土及其氧化物和其他一些增强物质。

碳化物在钼合金中的应用最早起源于日本,Kurishita等[4]利用机械合金化+热等静压的工艺方法成功制备出了Mo/TiC复合材料,其中的TiC粒子作为弥散相,阻碍了基体钼的晶界迁移,有效的细化了基体钼晶粒,增强其综合性能。随着研究的不断深入,钼基复合材料碳化物增强体不断发展,迄今为止已经发现了数十种对钼基材料性能有显著提升的碳化物增强体,其中最常用的有TiC、HfC、SiC、NbC、ZrC、Cr7C3、WC等,这些碳化物颗粒弥散分布在基体内部,起到细化晶粒、阻碍位错运动的作用,大大增强了钼基体的室温及高温力学性能。

稀土元素及其氧化物是强化钼基材料的又一大增强体。20世纪70年代,科研工作者发现可以在钨中掺杂铈制备放射性钨阴极,稀土钨钼就开始引起广泛关注。稀土元素或其氧化物的添加能有效提高钼基材料的强度、二次电子发射性能、高温抗氧化性能等[5-7]多种性能。钇、镧、铈是稀土氧化物强化钼合金中研究较多的三种稀土元素,除此之外,钪、钐、钕、钆等稀土元素及其氧化物也有部分学者对其进行研究,但添加量一般少于6%(质量分数)[8]。

除了以上两类增强体外,还有许多其他物质可以对钼基材料形成强化作用,如Al2O3、Cu等。在钼基体内添加高强、高硬、化学稳定性高和抗磨损性好的硬质Al2O3相是强化钼基材料的另一个研究热点。添加Al2O3相可以明显细化钼晶粒,提高硬度,增强耐磨和耐腐蚀性能。通过粉末冶金的方法可以同时加入多种增强相,稀土氧化物与Al2O3复合强化相可以大幅提高钼基材料的再结晶温度、高温蠕变性能,对钼合金起到强韧双增的效果[9]。钼铜合金也是一种典型的钼基复合材料,Mo、Cu两相晶体结构和物理性能相差巨大,合金内部组元互不相溶,也不会产生金属间化合物,两者复合后完美呈现出各自优良的物理性能,被广泛的应用于电子、仪器、航天等领域[10]。

1.2 增强体对钼基材料性能的影响

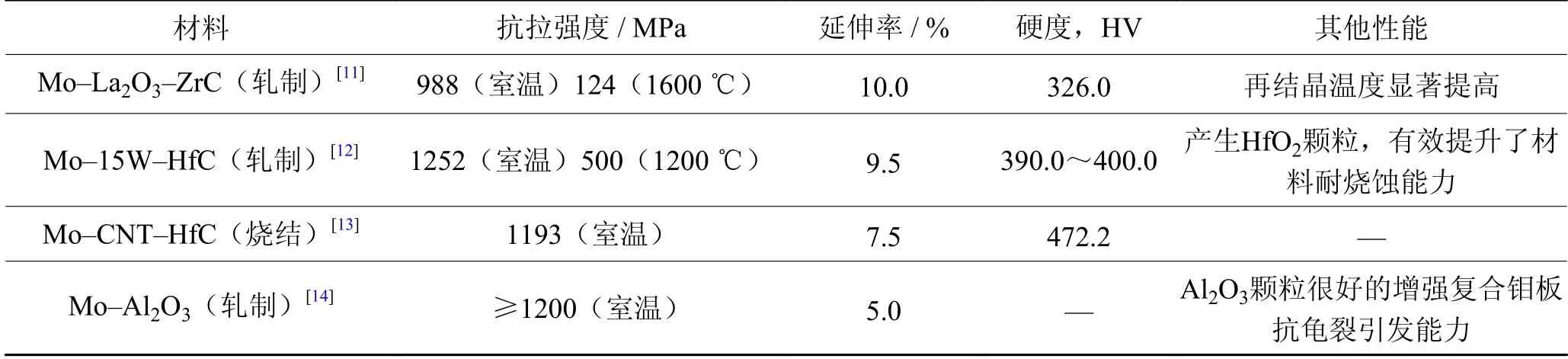

增强体对钼基材料性能的影响不尽相同,钼基复合材料也会因增强体的不同而表现出不同的特性。碳化物和Al2O3颗粒具有优良的力学性能,硬度高、熔点高、热稳定性好、耐磨耐腐蚀,是制备高强、高硬钼基复合材料的常用增强体。表1列举了添加几种碳化物和Al2O3强化相的高强钼基复合材料及其力学性能。

表1 高强钼基复合材料力学性能Table 1 Mechanical properties of the high strength molybdenum-based composites

稀土元素及其氧化物除了显著提高钼基材料的力学性能外,还有一个重要的应用就是提高其二次电子发射性能。二次电子发射性能是生产磁控管材料最主要的性能指标,经过稀土氧化物强化的钼基复合材料的二次电子发射系数可显著提高。Y2O3/Lu2O3共掺钼基复合材料[15]在900 ℃被激活后二次电子发射系数可达4.616;La2O3和Y2O3共掺杂钼基复合材料[16]的二次发射系数可达4.340,远高于一般阴极材料2~3的系数。稀土氧化物种类、添加方法和添加量都会影响钼基复合材料的二次电子发射系数。

纯铜拥有较好的导电导热性能和延展性,是电子和电气领域重要的功能材料之一。铜的添加使得钼铜复合材料不仅拥有了钼基体的高强、高硬、耐高温等特点,还具有良好的导电、导热及耐烧蚀性能。Li等[17]利用超细钼铜粉末制备所得Mo/Cu二元复合材料不仅力学性能良好,相对密度和硬度分别达到了98.8%和HV 233,其导热性能也十分优异,达到了130 W·m-1·K-1。Sun等[18]制备的Mo/Cu/Ag三元复合材料的导电率和导热率最高可达27.82×106S·m-1和185.4 W·m-1·K-1。

1.3 增强体对基体界面的影响

在复合材料中,界面指的是基体与增强体在复合过程中产生的有一定厚度的微小区域,起着连接增强体与基体的重要作用,其结构与性能对复合材料的最终性能有着关键性的影响。金属基复合材料的界面结合大致可以分为三类:(1)机械结合,增强体与基体互不反应也不溶解;(2)溶解结合,增强体与基体发生溶解但不反应;(3)化学结合,增强体与基体发生反应,在界面处形成新的化合物。大多数复合材料都是这三种界面的混合。对于钼基复合材料而言,其烧结温度相对较高,界面处更容易发生溶解扩散和高温反应,机械结合界面较少。

Hu[19]等采用冷冻干燥和低温烧结工艺制备出了超细纳米颗粒增强的Mo-La-O复合材料。结果表明,该复合材料具有细小的晶粒尺寸(440 nm)、更大的硬度(HV 495)和更高的室温压缩强度 (1201 MPa);在低温烧结过程中,La2O3颗粒以钼基体发生界面反应,生成了新型Mo-La-O颗粒 (LaxMoyOz),与传统Mo/La2O3复合材料有明显的区别。正是由于新型Mo-La-O颗粒与Mo(110)形成了具有低自由能的相干或者半相干界面,界面结合更加稳定,加强了界面强度,在很大程度上提升该材料的力学性能。

2 粉末冶金钼基复合材料制备技术

2.1 钼粉制备工艺

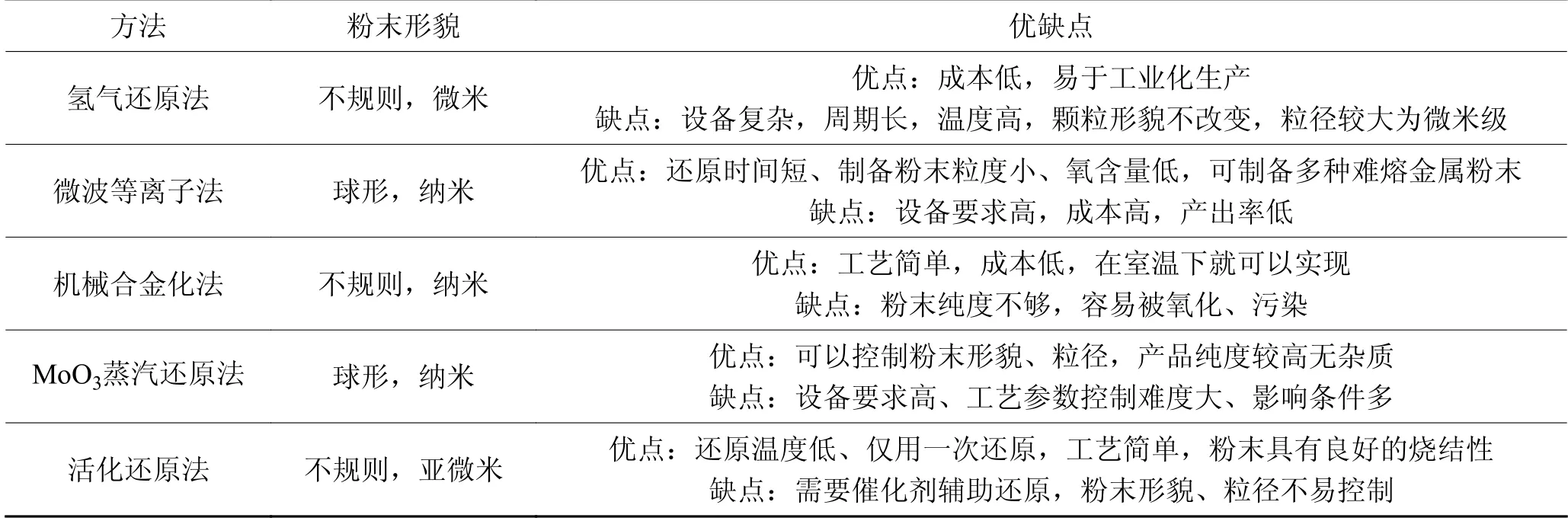

粉末冶金技术的首要步骤就是制备粉体。随着新领域、新技术的不断发展,钼基材料及其制品也在不断向其他高新领域拓展。这就要求其性能的提高能够满足其他行业不断增长的要求。粉末冶金钼基复合材料最基本的材料便是钼粉,钼粉的品质与钼基材料的性能息息相关,除了传统工业上采用的氢气还原法外,许多新型的粉末制备工艺,如微波等离子技术、机械合金化、MoO3蒸气还原法和活化还原法等也开始应用于高性能超细钼粉的制备。不同工艺方法的对比如表2所示。

表2 钼粉制备工艺Table 2 Preparation processes of the molybdenum powders

2.1.1 氢气还原法

氢气还原法是传统工业上大批量生产钼粉的主要方法。主要通过焙烧钼酸铵得到钼的氧化物,随后通过对氧化钼进行两次或者一次还原得到纯净的钼粉,其整体反应式如下所示[20-21]。

近年来,由于传统氢气还原法所生产的钼粉逐渐不能满足新的需求,许多研究者开始对氢气还原制备钼粉的工艺流程进行改进。Sun等[22]在NaCl的辅助下,利用氢气还原法制备出了形状和尺寸可控的超细Mo单晶,与没有任何辅助剂同等还原条件下的MoO2还原钼粉相比,添加NaCl辅助剂可获得细小均匀的球形晶粒,尺寸为500 nm左右,显著地提升了氢气还原法的还原能力。Wang等[23]利用碳热预还原+深度氢气还原的两步还原法制备出亚微米级的钼粉,为大规模氢气还原制备超细钼粉提供了一个简单低成本的方法。的平均粒径与微波的输出功率、等离子体形成气体的流率和原料的进料率有很大的关系,粉末平均粒径随微波功率的减小、进料速度的降低以及等离子体形成气体的增加而降低。程起林等[26]使用微波等离子法,以羟基钼为原料,制备了平均粒径小于50 nm的钼粉。与传统羟基热分解法不同,该工艺可以大大减少副反应的发生几率,通过利用微波等离子装置将分解产生的CO快速排走,反应主产物Mo能够以比较快的速率进入收集装置冷凝成形。该方法制备所得的钼粉不仅粒径分布均匀,其在空气中的热稳定性也比较良好,25 nm的钼粉氧化温度为340 ℃。

2.1.2 微波等离子法

微波等离子法主要是利用高频电磁振荡发生器产生的特殊微波来激发反应气体,使其放电形成等离子体,利用等离子气氛中发生的热解反应、均相成核和生长来获得超细纳米粒子[24]。微波等离子法是一种新型的制粉技术,除超细钼粉外,还可以超高效的制备各种纳米粉末。

Liu等[25]采用微波等离子体化学气相沉积法,以高纯度羟基钼MO(CO)6为原料,在N2气氛的反应器内中进行热分解,最后产物通过在热交换器中冷凝、过滤、分离得到纳米钼粉。研究发现,钼粉

2.1.3 机械合金化法

桑野寿等[27]利用碳素钢、硬质合金钢等材料制备成容器和磨球,通过长时间机械球磨,使用机械合金化的方式制备出了粒径约为6 nm的纳米钼粉,虽然这种方法工艺流程较为简单,但是却容易引起Fe、Fe-Cr-Ni和W等元素在钼粉内的固溶,并且固溶元素的质量分数高达百分数级别,严重影响钼粉后续的加工使用。

2.1.4 MoO3蒸气还原法

Wang等[28]使用还原MoO3蒸气的方法,在1323 K下用H2直接进行一步还原,成功地制备了高纯度的超细钼粉,反应装置如图1所示。将装有MoO3的坩埚放在内部石英管内,在高温环境下MoO3蒸气由载气Ar携带从喷嘴喷出,随后与H2反应,进行还原,最后将制备所得粉末收集到收集瓶内,并且通过控制H2的流量控制钼粉的粒径和形貌。控制Ar流量为300 mL·min-1、H2流量为500 mL·min-1,能在1 h内将装置内所有MoO3蒸气还原为纳米级的钼粉,并且所合成的钼粉内杂质元素含量很低。此方法的设备原理十分简单,能为低成本制备纳米级别钼粉提供一个很好的方向。

图1 MoO3蒸气法合成钼粉实验装置示意图[28]Fig.1 Schematic diagram of Mo powders synthesis device by MoO3vapor synthesis [28]

2.1.5 活化还原法

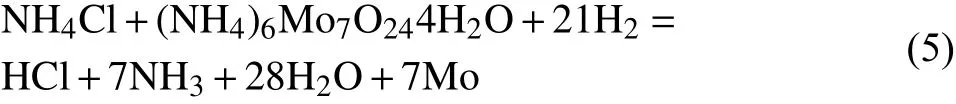

活化还原法是采用经低温还原后的仲钼酸铵为原料,加入适量氯化铵(NH4Cl)后再进行二次氢气还原的一种制粉方法。与传统钼粉制备工艺相比,不仅工序更加简单,而且还原温度可降低200~300 ℃,制备的钼粉平均粒度为100 nm。其中NH4Cl主要是起催化作用,促进仲钼酸铵的分解,其总反应机理如式(5)所示[29]。

随着研究的不断深入,各种超细钼粉制备方法层出不穷,如高强度超声波法、钼丝的电爆炸法、脉冲放电技术等。但许多方法都因为各种条件的限制,不能推广到超细钼粉的工业化生产上,因此超细钼粉的研制仍然还有很大的发展潜力。

2.2 复合粉末的制备

钼基复合材料性能不仅与钼粉的优劣有关,更与增强体颗粒的形貌、粒度、分散程度和掺杂方式息息相关。不同工艺方法得到的复合粉末会得到不同性能的钼基复合材料制品。因此,近年来许多国内外学者都希望通过研究复合粉末制备方式来提高材料性能[30-31]。除了传统的钼粉直接掺杂增强体粉末制备复合材料外,越来越多的研究人员将复合粉末的制备向“一体化”、“自生化”发展,直接通过化学方法将钼粉与增强体颗粒同时还原,实现分子级别的混合分散。目前钼基复合材料的制备中常见的复合粉末制备方式有机械合金化法、喷雾干燥法、溶胶-凝胶法和水热合成法等。

2.2.1 机械合金化法

机械合金化法是最传统的一种复合粉末制备方式,利用磨球(如玛瑙球、钢球等)在高速转动的磨罐内不断冲击磨罐内壁,将基体与增强体粉末破碎并混合均匀。机械球磨法最重要的参数是球磨时间、球料比、球磨介质及转速等,不同的参数设置会对粉体最后的形貌及分布有着重要的影响。

除了传统球磨法外,高能球磨机的发展也为球磨法制备纳米级别复合粉末的发展提供了新的思路。还有学者[32]在传统球磨法的基础上外加各种物理能场(如超声波、磁场、温度场或电场),通过协同作用来提高球磨效率,改善球磨技术,也都取得了很大的成功。

2.2.2 喷雾干燥法

喷雾干燥是一种新型的制备复合粉末的方法,主要是将原料粉末配为溶液、乳浊液或者悬浊液状态,再利用特殊的设备将液体原料喷射成雾状并送入干燥室,利用热空气或特定热流气体将雾料内的水分瞬间蒸发,获得混合粉末。由于其干燥时间短、粉末混合均匀、工艺流程易于实现机械化、自动化等诸多优势,被广泛应用于工业制粉领域。

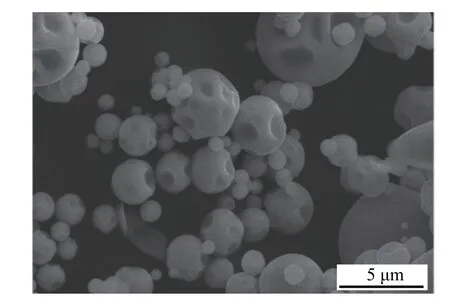

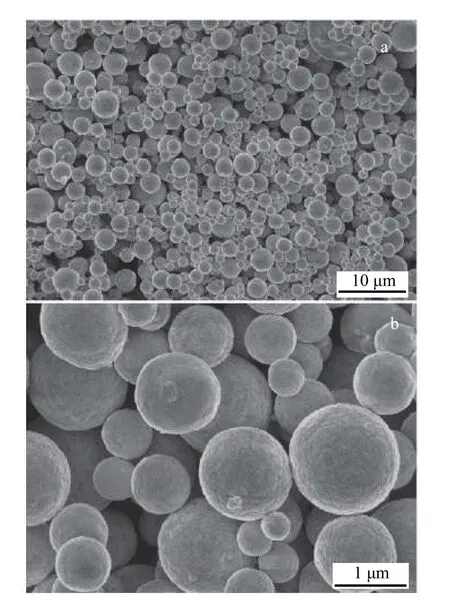

陈大军等[33]以硝酸镧、硝酸钇混合溶液为原料,使用喷雾法将其均匀的掺杂到MoO2粉体中,经过真空干燥、氢气还原及烧结后,得到La2O3/Y2O3复合钼基材料。操其高等[34]利用气流式雾化机对超声分散处理后的混合溶液进行喷雾干燥+氢气还原,分别制备了粒径在0.5~3.0 μm的球形Mo-W固溶体合金粉和粒径在0.5~2.0 μm的Mo-Ru-Ni三元复合粉体。干燥所得前驱体粉末如图2、图3所示,粉末大部分为球形,且各组元均匀 分布。

图2 Mo-W前驱体粉末的微观形貌[34]Fig.2 Microstructure of the Mo-W precursor powders[34]

图3 Mo-Ru-Ni前驱体粉末的微观形貌[34]Fig.3 Microstructure of the Mo-Ru-Ni precursor powders[34]

2.2.3 溶胶-凝胶法

溶胶-凝胶法是一种利用原料在溶液均匀分散后形成的溶胶/凝胶体系来制备粉末的方法,在制备陶瓷、薄膜、复合材料等领域应用十分广泛,尤其是在超细粒子和纳米材料的制备领域更是具有天然的优势。将金属醇盐均匀溶解于有机或者无机溶剂内形成溶液,在添加剂的作用下使溶液内的各种离子发生水解缩聚反应,得到一种均匀的分散体系——溶胶。随后通过一系列操作,在温度、搅拌速率、pH值等参数的影响下使溶液内粒子发生聚集,最终形成具有一定弹性的固体凝胶,经过干燥、煅烧等环节后就可获得粒径细小,分布均匀的复合粉末。

Kuang等[35]分别制备了硝酸镧、硝酸铈与钼酸铵的混合溶液,并用柠檬酸为络合剂,采用溶胶-凝胶法制备前驱体粉末,经高温煅烧得到粒径≤100 nm的超细La-Mo和Ce-Mo复合氧化物粉体,粉末各组分分布极其均匀。刘强等[36]采用溶胶-凝胶法制备了稀土氧化物-氧化铝-钼三元混合粉体,其平均粒径为1~2 μm。虽然溶胶-凝胶法得到的复合粉末粒径细小,能够实现分子级别的均匀分散,但由于其原材料价格昂贵,成胶时间比较漫长,仅限于实验室制备少量样品使用。

2.2.4 水热合成法

水热合成的基本原理是利用高温高压环境下水强大的解聚能力,来完成常温常压下无法进行或者不易进行的反应,从而合成目标物质。与传统方法相比,水热法工艺简单,操作方便,是一种优秀的复合粉末制备方法。

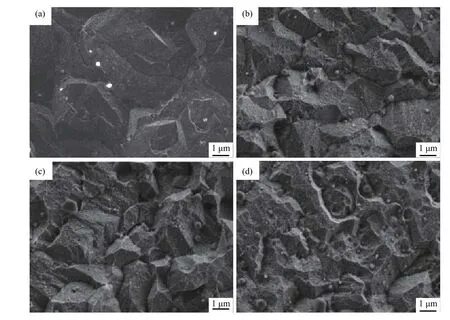

Fan等[37]采用水热法制备出纳米尺寸的α-Al2O3/Mo复合粉末,并通过冷等静压+真空烧结+轧制的方式获得Al2O3颗粒强化钼板材,经1000 ℃退火后的场发射扫描电子显微形貌(field emission scanning electron microscope)如图4所示。水热法制备得到的Al2O3颗粒达到了纳米级别,并且能够均匀的分散在钼基体内,同时随着增强相颗粒数量的增加,细小且弥散的Al2O3颗粒阻碍晶界运动,抑制了烧结过程中钼晶粒的长大,起到了细化晶粒的作用。Sun等[38]通过水热合成法分别制备出了掺杂有三种不同氧化物的Mo粉末,并研究了Al2O3、ZrO2、La2O3等增强颗粒对钼粉的形貌、粒径和分散性的影响。

图4 1000 ℃退火后的Mo-Al2O3板材场发射扫描电子显微形貌[37]:(a)Mo-0.64%Al2O3(体积分数);(b)Mo-1.28%Al2O3;(c)Mo-1.92% Al2O3;(d)Mo-2.55% Al2O3Fig.4 FESEM images of the Mo-Al2O3plates annealed at 1000 ℃[37]: (a) Mo-0.64% Al2O3(volume fraction); (b) Mo-1.28% Al2O3;(c) Mo-1.92% Al2O3; (d) Mo-2.55% Al2O3

2.3 成形与致密化工艺

成形与致密化工艺是粉末冶金技术的一个重要步骤,其主要目的是使制备的粉末在一定压力和温度作用下形成具有特定形状、尺寸和性能的致密材料。除了传统的无压烧结技术外,热压烧结技术、微波烧结技术、放电等离子烧结技术以及热等静压技术等新型粉末冶金技术的应用越来越广泛,成为制备高性能钼基复合材料最为有效的手段。

2.3.1 热压烧结

热压烧结技术相较于传统无压烧结最大的特点是在烧结过程中持续加压,使坯体的成形与致密化同时开始。烧结过程中不断加压,粉体始终处于热塑性状态,使传质、传热和传能同步进行。成形压力小,仅仅只有冷压成形的1/10左右,烧结温度更低,保温时间也更短,可以得到晶粒更加细小、致密化程度更高的高性能钼基材料。但是由于热压烧结设备比较复杂,加压装置与模具的配合要求高,因此生产率较低且生产成本较高。Chen等[39]在1700 ℃下采用热压烧结的方式制备了Mo/Mo2C/石墨烯复合材料,其相对密度达到99.25%,显微硬度和屈服强度分别达到了HV 263和1013 MPa。这主要是因为在高温高压作用下,材料内部钼与石墨烯发生原位反应,直接生成Mo2C,材料内部Mo2C粒子和Mo基体结合良好,界面上无气孔和裂 纹产生,从而大大提升了复合材料的性能。

2.3.2 微波烧结

微波烧结是一种利用高频电磁波来对材料进行加热的新型材料致密化烧结工艺,被誉为“21世纪新一代烧结技术”。其原理主要是利用内部电子、原子和界面等介质在高频电磁场内产生的介质损耗,使得材料粒子将大量的微波能量转化为内部分子的能量,烧结所需热量产生于粉体与微波的耦合,从而实现粉末致密化。

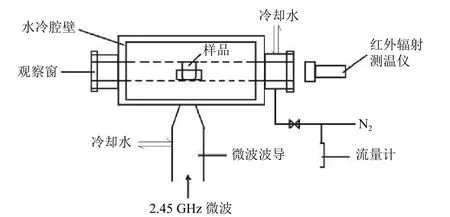

微波烧结装置原理图如图5所示[40],由微波产生、水冷循环、温度控制和气氛导入等几个系统组成。微波先由微波发生器产生,随波导管进入加热腔内,并与腔内样品进行交互作用,将电磁能转换为热能进行高温烧结。Wei等[13]用超细Al2O3/Mo复合粉末在200 MPa单轴压力下冷压成形,并使用微波烧结炉将坯体加热至1600 ℃,保温10 min,最后得到相对密度为96.8%的氧化铝强化钼基复合材料。随着烧结温度和烧结时间的增加,该复合材料的相对密度和硬度均有所增加,最高可到98.1%和2.969 GPa。根据实验数据可得,在1500~1600 ℃范围内,此烧结方式的烧结激活能为201.93 kJ·mol-1,小于此温度范围内传统烧结的激活能。这主要是因为在烧结过程中,微波不仅作为热源,同时其产生的电场还可以促进原子的扩散,减少其烧结激活能,因此微波烧结也是一种活化烧结的过程。

图5 微波烧结装置原理图[40]Fig.5 Schematic diagram of the microwave sintering device[40]

2.3.3 放电等离子烧结

放电等离子烧结是一种制备功能材料的快速烧结技术,其主要是在粉末中直接通入脉冲电流产生大量的放电等离子体,使加热腔体内的颗粒导电,并在电场的作用下粉体颗粒自身产生焦耳热,在短时间内迅速提升腔内温度,实现粉体的烧结致密化过程。由于其升温迅速、加热均匀的特点,有效地阻止了晶粒的长大,改善了材料性能,因此常被用于制备细晶材料。卢瑶和杨栋林[41]以超细钼粉与La2O3颗粒的混合粉末为原料,使用放电等离子烧结技术制备出了超细晶钼基材料。实验证明,其相对密度达到98.71%,室温抗拉、抗压强度也比氢气烧结的同类材料更加优异。这是因为放电等离子烧结升温迅速且具有等离子活化功能,可以在较低温度下实现快速烧结,更好的保持了原始粉末的形态,从而得到性能优异的超细晶组织。

2.3.4 热等静压

热等静压技术也是一种集高温高压于一体的致密化工艺。其主要以惰性气体为压力传导介质,使器件在密闭的高温空间内均匀的受到各向恒定的压力,从而使坯料致密化。因此热等静压器件具有各向同性,并且材料的相对密度高达99%以上,力学性能甚至可以与同材料的锻件相比。同时,由于传压介质为气体,热等静压工艺对材料的形状没有限制,只要相应的包套模具设计合理,就可以完成复杂器件的净成形。热等静压烧结工艺一般分为两种,一种是利用包套直接封装粉体进行烧结致密化,另一种是器件成形、烧结处理后再进行热等静压进一步提高其相对密度,降低缺陷。后者由于不用使用包套,所以生产效率得到了提高,成本也有所降低,因而被广泛应用于粉末冶金工业生产中。

3 发展方向

粉末冶金制备钼基复合材料以其成本低、近净成形、材料纯度高、成分控制精确等诸多优点被广泛应用于航天、电子、机械、兵器、医疗等多个领域。国内外学者对粉末冶金制备钼基复合材料的研究已经取得了一定的成果,但仍有很多问题要解决,主要发展方向有以下几点。

(1)高致密化发展。粉末冶金的工艺特点决定了其内部必然存在孔隙,这些孔隙的存在严重地影响钼基复合材料的性能,尤其是力学性能。很多粉末冶金制品的性能与其密度在一定范围内成正相关,因此,如何降低孔隙率,实现高致密化成形是粉末冶金钼基复合材料的一个重要研究方向。目前高致密化的发展方向有两种:一是采用高能压制手段物理加强粉末结合密度,提高生坯密度;二是采取新型烧结工艺,改善烧结条件,实现高致密化。

(2)低成本、大批量工艺技术的研发。随着各种新型粉末制备技术与烧结工艺的使用,高性能钼基复合材料的生产成本一直在提高,不利于其商业化发展;许多新型技术仅能在实验室环境下复现,不能大规模工业化生产。因此发挥粉末冶金技术的优势,改进新型技术的工艺条件,实现低成本、短流程制备高性能钼基复合材料是钼基材料快速发展的前提。

(3)增强体颗粒与钼基体之间的界面结合研究。由于增强体自身的特性不尽相同,在与钼基体高温复合过程中也会发生不同程度的界面反应,这就造成了复合材料性能的多样性。因此需要对增强体与钼基体的界面结构以及反应机制进行更进一步的研究,合理优化增强体与钼基体之间的结合结构,提高钼基复合材料的性能。