关于变频涡旋压缩机动盘运转稳定性探究

2021-11-09黄锡槿程军明张康梁卫恒

黄锡槿 程军明 张康 梁卫恒

广东美芝精密制造有限公司 广东佛山 528305

1 引言

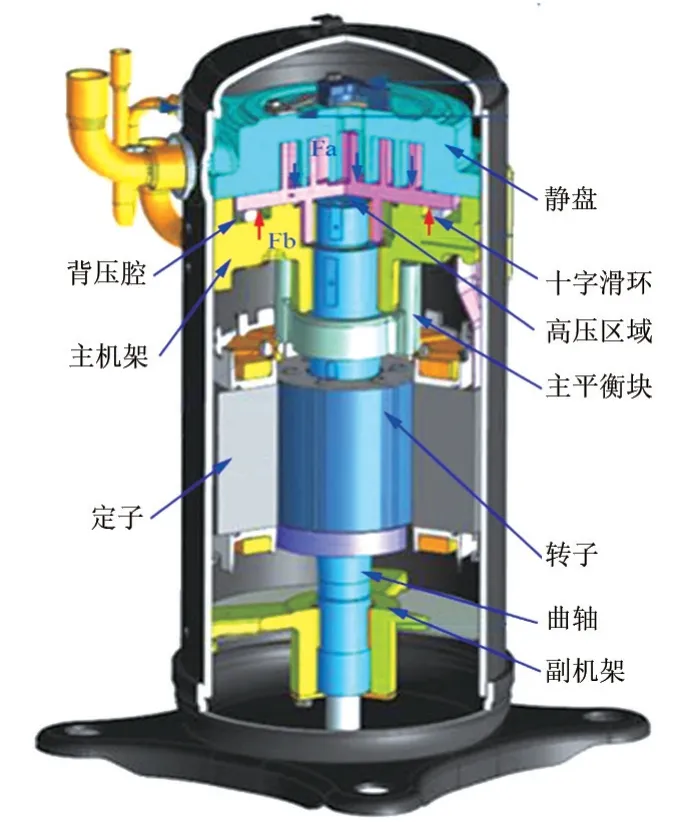

涡旋式压缩机是继活塞、转子之后的第三代压缩机,具有容积效率高、体积小、振动、噪音低等优良特点,广泛应用于暖通空调、冷冻冷藏、热泵、汽车等领域。在高压腔结构涡旋压缩机中,动盘采用轴向浮动技术,在动盘背部设置密封圈,将动盘背部分割为背压腔和高压腔两个区域,如图1所示。背压腔室与动盘腔室某一位置贯通,将腔室中的压力经此贯通孔引入背压腔,形成作用于动盘背部,使动盘向上浮动的背压力,以平衡动盘轴向气体力,减小甚至消除动盘背部摩擦损失,并实现涡齿齿顶磨耗的自动补偿,确保压缩机性能稳定。

图1 涡旋压缩机3D图

合理的背压力设计是影响压缩机性能与运转可靠性的核心技术点。涡旋压缩机在运转过程中,动静盘齿顶总有间隙存在,即涡齿两侧通过齿顶间隙存在径向内泄漏,据研究表明[1],通过齿顶的径向泄漏量与齿顶间隙呈一次正比关系,背压力太小,动盘轴向浮动量不足导致齿顶间隙增大,内泄漏严重,性能低下;而较大的背压力,容易导致动静盘之间摩擦力增大,功耗增加,性能降低,运转可靠性降低。

为解决齿顶径向泄漏问题,刘兴旺[2]提出在涡旋齿顶开设迷宫槽,对泄漏介质造成能量衰减,以减小涡齿两侧的内泄漏;有些公司在涡旋齿顶采用密封条以实现径向泄漏通道的完全密封,但这种方式只是基于泄漏通道的封堵,并未考虑背压力的影响因素,且随着压缩机长期运转,密封条自身磨耗增大,齿顶泄漏通道还是会逐渐增大,并不能彻底解决问题。为进一步明确背压力与压缩机性能之间的关系,邱凯[3]等人采集空调系统不同转速工况下背压力信号,发现低转速时背压力呈现出接近于正弦的变化趋势,而当压缩机高转速运行时,背压力相对恒定,但背压腔内气液两相有剧烈的扰动,导致功率增大。刘兴旺[4]等人采用数值解析的方式对电动涡旋压缩机不同转速下背压力进行计算,发现背压力随着转速升高而逐渐降低,而且呈现出接近于线性的变化趋势。以上学者的研究仅是从背压力单因素研究涡旋压缩机的性能,但是背压力对动盘运转可靠性,尤其是对于高频运转时动盘的运转稳定性并未作综合性的探讨,且目前公开报道的相关研究较少。

基于此,本文根据动盘实际运转状态建立动盘运转稳定性计算的数学模型,通过解析方法求解动盘运转稳定性;并通过试验探寻转速与背压力之间的相关性,并应用其相关性反向二次验证动盘运转稳定性及背压力设计的合理性,同时兼顾压缩机性能和高转速运转可靠性。

2 动盘运转过程受力模型建立

涡旋压缩腔是由一对相互共轭啮合的涡旋齿对插而成,形成一系列月牙形腔室,为防止动盘自转,在动盘背面设置十字滑环对其限位。随着曲轴旋转,动盘做周期性的公转运动,由内而外,月牙形腔室逐渐缩小,完成介质的吸气、压缩、排气过程。在压缩机运转过程中,受载于动盘上的气体力、离心力、重力、背压力等各种作用力的大小、作用点位置、力矩都处于时变状态,且随着压缩机运转,动静盘上啮合点位置变化,动盘各个作用力区域也随之变化,是一个复杂的受力系统模型。为方便分析,首先将压缩机运转状态进行理论上瞬时处理,即在动盘运转整周期内,分别计算出不同压缩角时刻的动盘受力,再进行数据汇总分析,得出整周期中动盘运转受力状态。

本文以压缩角为0°时刻为例(即A腔吸气闭合时刻,如图2所示位置)对动盘进行受力分析,将动盘上各作用力进行法向和径向分解。动盘在多种作用力耦合作用下,运转是否稳定,其本质因素在于动盘上止推反力(动盘轴向合力)的作用点位置是否处于动盘端板之内,若处于动盘端板之内,则背压力设计合理,动盘运转稳定;若处于动盘端板以外,则动盘运转存在倾覆的风险。由此,可将动盘运转稳定性问题转化为止推反力作用点求解的问题。

图2 动静盘啮合状态(压缩角=0°)

当涡盘型线参数确定之后,唯一能够调整且能影响压缩机运转稳定的是背压力,工程中,一般取背压力为轴向气体力的1.15~1.3倍左右[5],即:

式中:Fb为背压力;Fa为动盘所受轴向气体力。

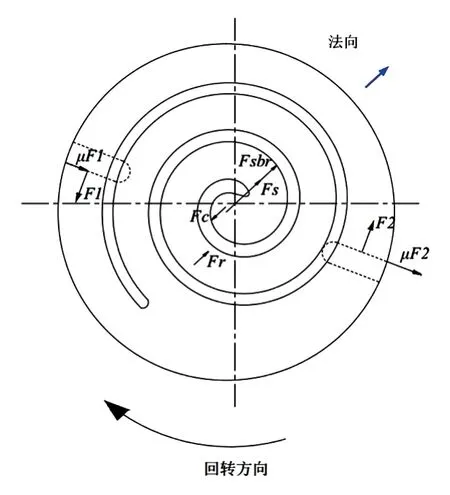

在动盘运转稳定计算过程中,背压力首先需要按此关系求得,作为已知参数,根据计算结果再进行调整优化。动盘法向受力模型如图3所示,在吸气闭合瞬间,动盘法向受力平衡,据此可得:

图3 动盘法向受力解析图

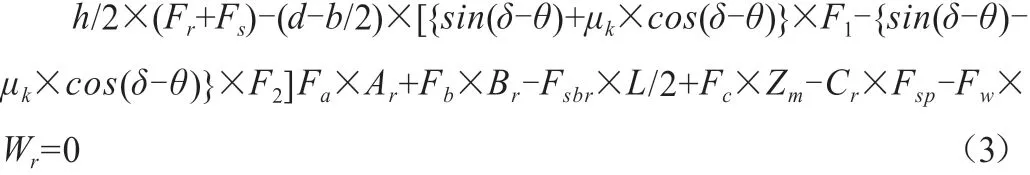

式中:F1、F2为动盘侧十字滑环键部所受正压力;θ为压缩角;Fc为动盘离心力;Fr为法向力;μk为十字滑环与动盘键槽摩擦系数;Fsbr为动盘法向轴承反力;δ为动盘键槽与中心连线的夹角;Fs为动盘离心力。

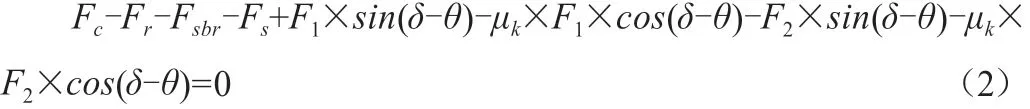

如图4所示,根据动盘受力特点,对动盘中心取矩,并定义逆时针为正,则可得到动盘法向力矩平衡方程为:

图4 动盘力矩平衡分析图

式中:Ar为轴向气体力在中心连线上的法向分量;Br为背压力在中心连线上的法向分量;h为涡盘齿高;Fs为涡齿接触力;Zm为动盘轴向重心;Cr为止推面反力到动盘中心的距离;Fsp为止推反力;d为动盘板厚;b为滑环键高;Fw为动盘重力。

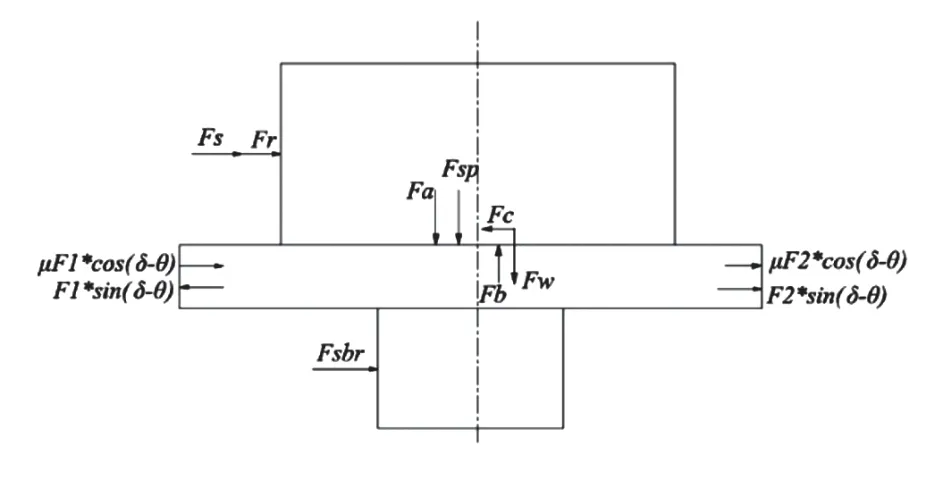

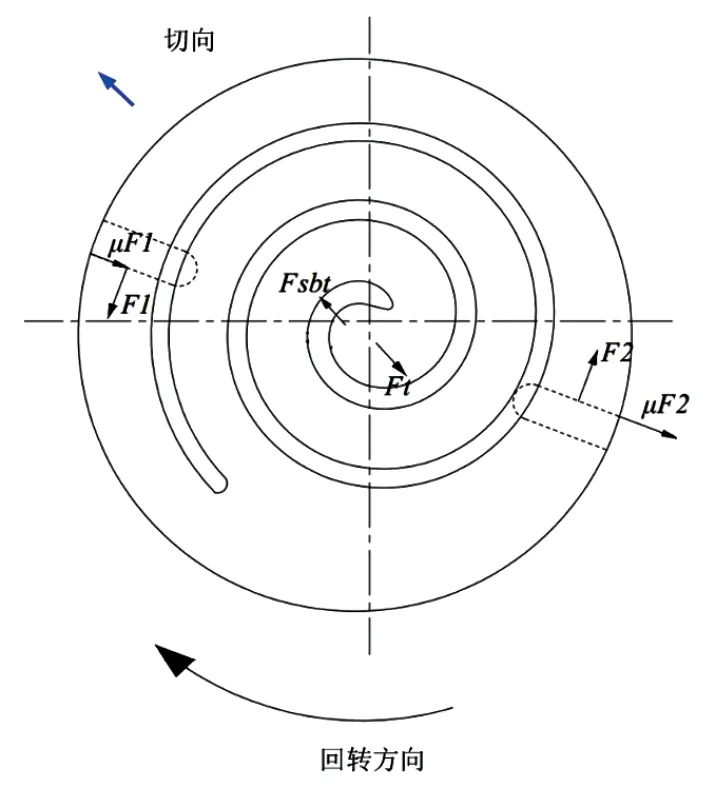

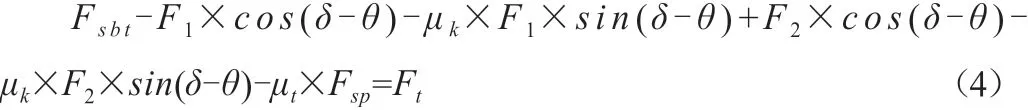

对动盘沿切向方向受力分析,如图5所示,可获得切向受力平衡方程为:

图5 动盘切向受力解析图

式中:At为轴向气体力在中心连线上的切向分量;Bt为背压力在中心连线上的切向分量;Ft为切向力;Fsbt为动盘切向轴承反力;Ct为止推反力距离动盘中心的切向距离;μt动静盘止推面之间的摩擦系数。

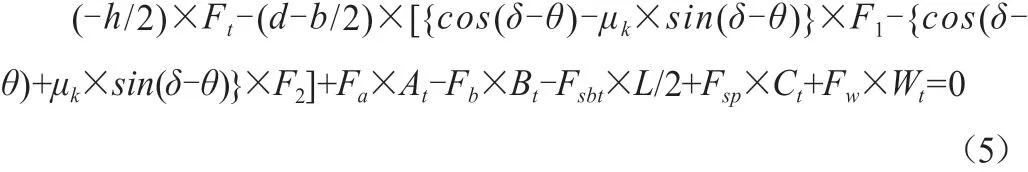

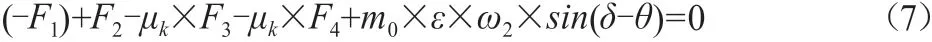

动盘切向力矩平衡方程:

动盘实际运转过程中,除了以上所分析的法向和切向以外,动盘自身还有周向自转趋势,只是这种自转趋势被十字滑环所约束,为准确计算动盘运转特性,动盘周向自转也需建立数学模型。据此,沿周向方向对动盘中心取矩,则可得到动盘自转力矩平衡方程为:

式中:β为切向力距离动盘中心的距离;W1为动盘侧十字滑环键宽度;γ为法向力距离动盘中心距离;Wt为作用点在切向上的位置分向量;Roy为十字滑环作用点距离动盘中心法向向量;μb为动盘偏心部与曲轴摩擦系数;ε为曲轴偏心距。

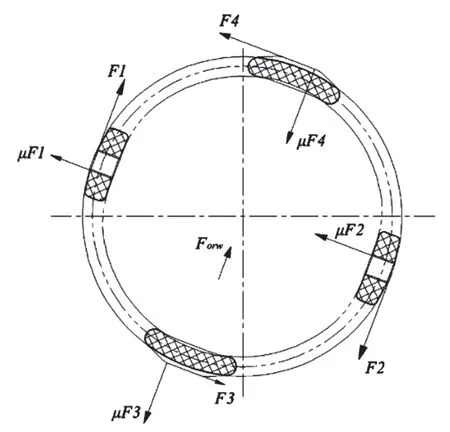

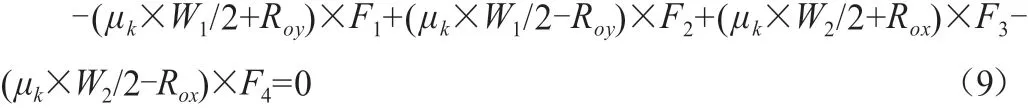

上述所列关于动盘的只有5个方程,据此,动盘运转稳定的解并不可求,需结合十字滑环受力特性,联合求解。十字滑环对于动盘是周向限位机构,在压缩机运转过程中,十字滑环自身只是沿着键槽做往复运动。分别将滑环沿着主机架侧键槽连线方向、动盘侧键槽连线方向进行受力分解,如图6,即可得到如下三个方程:

图6 十字滑环受力分析图

十字滑环受力(主机架侧)平衡方程:

式中:F3、F4为动盘侧十字滑环键部所受正压力;m0为动盘重量。

十字滑环受力(动盘侧)平衡方程:

十字滑环自转力矩平衡方程:

式中:Rox为十字滑环作用点距离动盘中心法向向量;W2为主机架侧十字滑环键部宽度。

3 动盘运转稳定性求解

上述式(2)~(9),其中只有十字滑环键部作用力、止推反力作用点位置、动盘径向承载力8个未知数待求解;其余参数均可采用其他方法求得;限于篇幅原因,对于这些参数的求解方法后续另做介绍。联合求解以上8个方程,即可得到止推反力Fsp距离动盘中心的法向距离Cr和切向距离Ct,则止推反力Fsp在动盘上的实际作用点位置为:

由此,动盘运转稳定性的判定表达式可进一步表述为:

式中:r为动盘半径;i是止推反力作用点位置距动盘中心的距离与动盘半径的比值,是无量纲参数。

若i>1,则值止推反力作用点处于动盘端板以外,动盘运转不稳定;若i≤1,则止推反力作用点位置处于动盘端板上,动盘运转稳定。

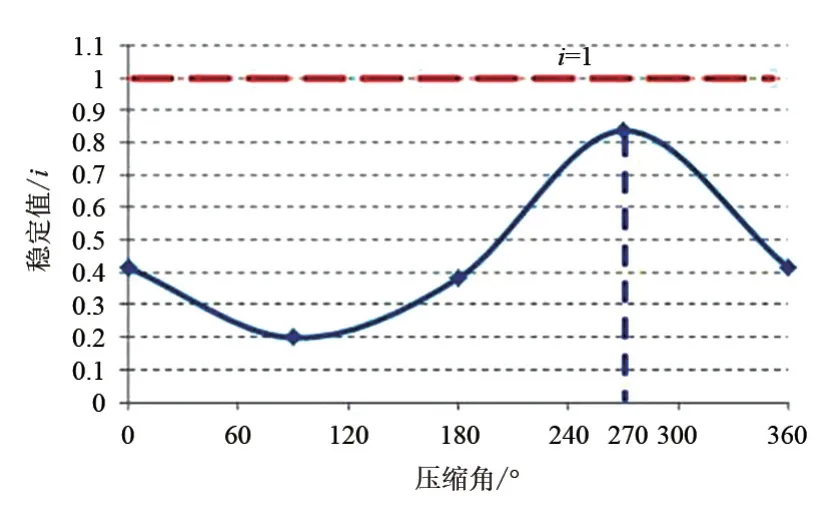

以上是压缩角等于零时的计算过程,按照同样方法,分别计算出压缩角为0°、90°、180°、270°、360°的动盘运转稳定值,即可得到压缩角运转整周期过程中动盘的稳定状态。本文以某排量的涡旋压缩机为例,对额定转速ARI工况下的动盘运转稳定性进行求解,计算结果如图7所示,在不同压缩角时,动盘稳定值i均是小于1的,说明动盘运转稳定,不会发生倾覆;在压缩角等于270°时,安定值有较大的波动,这是由于当压缩角等于270°时,接近于压缩脱啮排气角,在排气瞬间,压缩腔与壳体高压腔瞬间贯通,动盘上所承载的切向力、轴向力都会发生较大变化,导致此刻动盘稳定性弱于其他压缩角;当排气结束,动盘稳定值又随之下降,这一过程也与实际情况相符合。

图7 动盘安定值理论计算结果

4 实验

以上计算动盘运转稳定性,并未考虑转速与背压之间相互影响关系,即在同一工况下,动盘背压力是一恒定值,不随转速变化。基于此,本文设计如图8所示背压力测试样机,在主壳体上设置与背压腔连通的引压通道,外接压力表,分别测试ARI工况下,不同转速背压腔中的实际压力值。

图8 背压试验测量样机

实验结果表明,同样工况下,随着转速升高,背压力呈现出逐渐降低的趋势,且接近于线性关系逐渐降低,如图9所示。分析压缩机实际运转过程,随着转速提高,动盘封堵背压孔的频次增加,压缩腔室与背压腔之间的有效贯通时间缩短,进入背压腔中的介质减少,造成背压力下降。

图9 背压-转速关系曲线

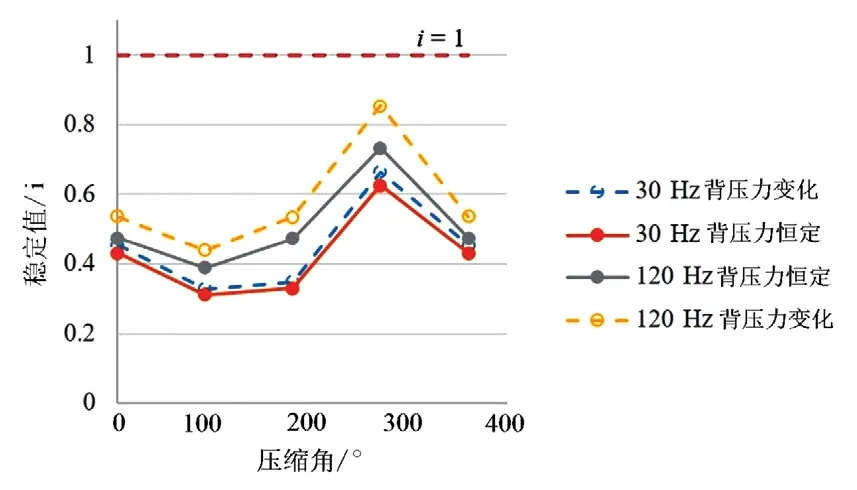

背压力大小不仅影响能效,更为重要的是其直接决定着动盘运转稳定性,首先将背压设置成随转速变化的函数,并采用前述理论计算方法,分别计算30 Hz、120 Hz时动盘运转稳定性情况。结果如图10所示,在不同转速下,背压随转速变化时,动盘运转稳定值计算值均大于背压力恒定的稳定值,且随着转速增大,两者之间的差异也逐渐增大,即随着压缩机转速的升高,背压力下降,动盘运转稳定性也呈现出下降趋势,发生倾覆的风险增大;这与理论计算结果呈现出同样趋势,证明计算模型准确可靠。为兼顾压缩机性能和高转速运转的可靠性,在背压力设计过程中,需对高转速动盘稳定性的二次校核和优化,采用前文介绍的计算方法,可直接计算出不同工况频率下动盘运转特性,且对动盘运转稳定性可做出理论判定,为涡旋压缩机背压力的合理设计提供支撑。

图10 动盘运转稳定性对比计算结果

5 结论

动盘稳定运转涉及轴向气体力、倾覆力矩、背压力等多种作用力的耦合,是瞬态复杂多变的过程,目前关于背压力的设计更多依靠实验,以寻找最优背压力。为简化设计过程,探寻背压力最优设计的理论方法,本文尝试根据压缩机运转过程中动盘受力特性,对不同压缩角下的动盘、十字滑环进行受力分析,推导出了整周期内动盘运转稳定性的数学计算模型,将动盘稳定性运转问题转化为动盘止推反力作用点求解的问题,并提出了动盘运转稳定性的数学判定依据,即止推反力的作用点位置处于动盘端板以内,则判定动盘运转稳定;若作用点位置处于动盘端板以外,则判定动盘运转不稳定,有发生倾覆的风险。同时,在试验过程中,发现了背压力随转速变化的实际现象,并通过本文介绍的动盘运转稳定性计算方法,分别对背压力恒定、背压力随转速变化两种情况下的动盘稳定性进行求解,结果显示,考虑背压变化的实际情况下,动盘运转稳定性更差,因此在背压力设计过程中须考虑转速的因素。