直接绕丝筛管加工技术研究

2021-11-08高福万杨贺来

□ 陈 静 □ 高福万 □ 杨贺来

天津中杰科技发展有限公司 天津 300011

1 研究背景

对于疏松砂岩油藏的开采,防止油井出砂是重要任务。油井防砂主要采用机械防砂方法。机械防砂方法对地层适应能力强,成功率高,相对成本低,因此应用十分广泛。

绕丝筛管以不锈钢丝为原料,形成一种连续缝隙,流通能力强,液体流过绕丝筛管时几乎没有压降。绕丝筛管的筋条和绕丝由一定尺寸的三角形或其它形状截面轧制而成,可以形成外缝窄、内缝宽的梯形筛缝,具有一定的缝隙自洁功能。绕丝后形成的缝隙很窄,能满足粉细砂层的滤油需求。用1Cr18Ni9Ti等不锈钢材料制成的绕丝筛管,耐腐蚀性强,使用寿命长,综合经济效益好。对于海上油气田而言,希望作业成功率高、生产周期长,所以优先选用绕丝筛管。

传统绕丝筛管常见的结构形式有四种。第一,将金属丝缠绕在基管上。第二,将金属丝压入带沟槽的基管上。第三,将金属丝压入带纵筋的基管上,筋条预先焊接在基管上。第四,全焊式绕丝筛管。

金属丝缠绕在基管上,液体流通能力最弱。基管管体加工出沟槽,会降低管体强度。纵筋焊接在基管上,焊点容易开焊,晶粒间腐蚀位置可能沿焊点位置扩展。

采用全焊式绕丝筛管,筛套套装在钻孔基管上,筛套与钻孔基管之间留有3 mm左右的间隙。当筛管受到外力挤压、碰撞、剐蹭时,整体容易产生变形,绕丝容易出现破损,失去滤砂性能,全焊式绕丝筛管使用寿命缩短。另一方面,钻孔基管的圆度和圆柱度不达标会造成装配工艺性差,基管容易剐蹭碰伤筛套,使筛套失去滤砂功能。

笔者对全焊式绕丝筛管的结构和加工工艺进行改进,采用直接绕丝筛管加工技术,降低成本,以适应不同地层防砂的需要。

2 直接绕丝筛管技术指标

直接绕丝筛管的纵向筋条、横向绕丝与钻孔基管紧密贴合,不存在间隙,整体强度高。

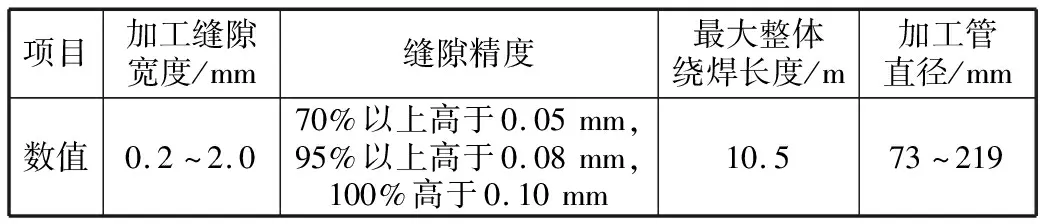

直接绕丝筛管技术指标见表1。

表1 直接绕丝筛管技术指标

3 加工机床

直接绕丝筛管加工机床如图1所示,结构如图2所示。这一设备获得国家发明专利授权。

▲图1 直接绕丝筛管加工机床照片

▲图2 直接绕丝筛管加工机床结构

直接绕丝筛管加工机床由底座、床身、托管装置、随动分度孔盘、主轴箱、后大齿圈、后分度孔盘、铜电极滚轮、前分度孔盘、连接杆、前大齿圈、支撑架、前小齿轮、移动工作台、前伺服电机、移动伺服电机、滚珠丝杠、后伺服电机、后小齿轮、螺母等组成。底座为支撑件,床身安装在底座上,主轴箱固接在床身后部,移动工作台安装在床身前部,托管装置安装在床身尾端。

随动分度孔盘和后分度孔盘安装在主轴箱两侧,固定在主轴箱上的后伺服电机通过后小齿轮与后大齿圈组成齿轮传动。后大齿圈与随动分度孔盘、后分度孔盘同轴相连。装在主轴箱上的铜电极滚轮压在钻孔基管及横向绕丝上。

移动工作台通过固定在底座的移动伺服电机驱动同轴相连的滚珠丝杠及固定在床身上的螺母,组成螺旋传动。支撑架和前伺服电机固定在移动工作台上。前伺服电机通过前小齿轮与前大齿圈组成齿轮传动。前大齿圈与连接杆、前分度孔盘同轴相连。托管装置安装在床身尾端,支撑钻孔基管及纵向筋条。

直接绕丝筛管加工机床长23 000 mm,宽1 600 mm,高2 350 mm。采用2 000 A直流焊机,实时显示焊接电流参数、工艺参数。焊接压力气动控制,可以实时反馈和调节,实现压力平衡,适应各种材质和丝径焊接。滚珠丝杠的精度为P5级,长度为11.5 m。伺服驱动电机功率为5 kW或10 kW。主轴最高转速为60 r/min。中空三爪卡盘夹持管直径为73~219 mm。采用可编程序控制器+触摸屏控制系统。冷却系统水箱尺寸为1.8 m×0.76 m×0.28 m,水泵扬程为4 m,排水量为2.7 m3/h。采用24 V、36 W发光二极管灯。视觉检测精度为0.01 mm。

4 加工方法

将钻孔基管安装在主轴箱和移动工作台的三个分度孔盘上,将随动分度孔盘、前分度孔盘、后分度孔盘套在钻孔基管上。沿圆周分布在钻孔基管管体上的所有纵向筋条被依次穿入三个分度孔盘,固定于前分度孔盘上。

前伺服电机和后伺服电机同步启动,带动钻孔基管、三个分度孔盘、纵向筋条定轴转动,横向绕丝被送至铜电极滚轮与纵向筋条之间加压电焊。前分度孔盘驱动钻孔基管、纵向筋条由移动工作台带动向远离主轴箱的方向移动,工作台移动速度与钻孔基管转动速度成正比。横向绕丝与纵向筋条成螺旋分布,螺距为筛缝的间隙。整个钻孔基管直接绕丝、电焊后,两端断丝,封焊固定端环和移动端环。移动端环留位移间隙,移动端环的外环面一侧与钻孔基管焊接牢固,内部加工与纵向筋条数量对应的孔槽。纵向筋条及横向绕丝穿入内环面一侧的孔槽中,当外部工作环境温度发生变化,横向绕丝材质与钻孔基管热膨胀系数不同时,纵向筋条及横向绕丝可以产生弹性位移,伸长或缩短。

与传统绕丝方法相比,直接绕丝筛管加工方法有如下优点:纵向筋条紧贴在钻孔基管表面,横向绕丝直接在纵向筋条表面绕丝,消除纵向筋条、横向绕丝与钻孔基管的间隙,与钻孔基管形成一个整体,改变传统先制造筛套再安装钻孔基管的工艺,提高绕丝筛管的强度和抗击外力剐蹭、碰撞等破坏的能力,延长绕丝筛管的使用寿命,降低制造成本,避免制造过程中的损伤。移动端环留位移间隙,当外部工作环境温度发生变化,绕丝材质与钻孔基管热膨胀系数不同时,纵向筋条、横向绕丝可以产生弹性位移,伸长或缩短,保证绕丝筛管的正常使用。

直接绕丝筛管加工方法已经获得国家发明专利授权。

5 技术特点

直接绕丝筛管加工机床和加工方法已分别获得国家发明专利授权。

使用中频交流电阻焊机,焊接电流稳定,焊接强度可靠,焊接效率高,主轴转速最高可达60 r/min。可以实时显示焊接电流参数、工艺参数。焊接压力采用气动控制,能够实时反馈和调节,实现压力平衡,适应各种材质和丝径焊接。采用高惯量双伺服驱动电机,准确实现同步旋转和停止。

最大整体绕焊长度达到10.5 m,可以实现一次性绕成。

绕丝缝隙实时检测、记录,缝隙值实时反馈至可编程序控制器,由程序实时修正伺服电机动作,实现高精度缝隙控制。

6 焊接强度试验

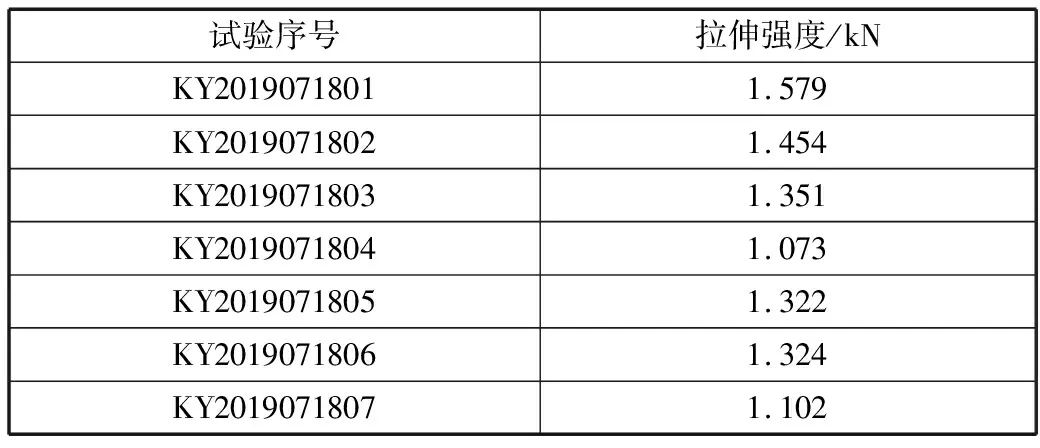

辽河油田钻采院中心试验所对直接绕丝筛管进行纵向筋条和横向绕丝焊接强度试验。按照标准SY/T 5182—2008《绕焊不锈钢筛管》中单焊点拉断法测定要求,在同一根筛管上选取七个试样,进行直接绕丝筛管纵向筋条和横向绕丝焊接强度试验。

试验设备为拉力试验机,试验环境温度为25 ℃,环境相对湿度为49%。

试验结果见表2,拉伸强度均大于1 kN,试验结果合格。

表2 纵向筋条和横向绕丝焊接强度试验结果

7 结束语

直接绕丝筛管加工方法将纵向筋条紧贴在钻孔基管表面,横向绕丝直接在纵向筋条表面进行,消除纵向筋条、横向绕丝与钻孔基管的间隙,纵向筋条、横向绕丝与钻孔基管形成一个整体,强度高。

直接绕丝筛管加工机床由底座、床身、托管装置、随动分度孔盘、主轴箱、后大齿圈、后分度孔盘、铜电极滚轮、前分度孔盘、连接杆、前大齿圈、支撑架、前小齿轮、移动工作台、前伺服电机、移动伺服电机、滚珠丝杠、后伺服电机、后小齿轮、螺母等组成,最大整体绕焊长度为10.5 m,可以一次绕成。

按照标准SY/T 5182—2008进行直接绕丝筛管纵向筋条和横向绕丝焊接强度试验,试验结果拉伸强度均大于1 kN,符合标准要求。