基于有限元仿真的镗孔刀片优化设计及其性能评估

2021-11-08徐锦泱周金强

李 超,徐锦泱,陈 明,文 亮,周金强,任 斐

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海交大智邦科技有限公司,上海 201600;3.上海航天设备制造总厂有限公司,上海 200245)

0 引言

镗孔作为结构件加工中重要的一环,其精度决定了装配精度、密封性能、能量转换效率、振动噪声等机械整体表现。目前国内精密镗削刀具主要被MAPAL 等国外公司垄断,而国产镗削刀具仍缺少理论设计与规模化仿真验证手段,导致切削性能与使用寿命不易预估,不利于零部件的批量稳定加工,进而影响了国产精密镗刀的推广与应用。

有限元仿真手段能够实现对切削过程中的切削力与切削温度等数据的实时获取分析,从而对所设计的刀片进行有效性能评价,降低了传统切削实验中的材料成本、检测成本及时间成本[1-3],另外,运用软件仿真分析方法可以实现被加工件残余应力与变形量的分析。目前国内外众多学者运用有限元建模手段对镗削[4]、车削及钻削[5]等加工工艺过程,以及刀具磨损过程[6-7]进行了仿真分析。MOETAKEF-IMANI 等[8]应 用Matlab 软件对不同刀片结构的镗刀切削过程进行了动力学分析,预测了镗削过程中的刀具振动,建立了特定情况下镗刀几何结构与切削振动的关系,该结果对提高刀具寿命和工件表面质量具有重要意义。随着切削仿真技术的发展,对过程参数的数学建模分析由于其固有的建模速度慢、分析过程不直观等缺陷,正逐渐被成熟的二维与三维图形化仿真软件所取代。如岳彩旭等[9]运用DEFORM 软件对具有槽型特征的刀具进行了镍基高温合金GH4169二维切削仿真,以较为快速的建模手段及直观的分析结果,获取了不同刀具后刀面磨损量对GH4169 切削力及切削温度的影响规律。游钱炳等[10]应用DEFORM-3D 切削仿真软件对不同刃口角度刀片车削钛合金时的切削过程进行仿真模拟,得到切削力和切削热的分布,基于分布结果优化了数控刀片结构。在钻削仿真方面,孙素杰等[11]基于ABAQUS/Explicit 求解器对高体积分数SiCp/Al 复合材料微孔钻削过程进行了三维有限元仿真,获得了钻孔过程中钻削轴向力和扭矩的变化特性,以及主轴转速和进给速度对钻削轴向力和扭矩的影响规律,为颗粒增强金属基复合材料的微孔钻削工艺参数制定提供了借鉴。

本文针对某结构件加工中镗孔刀具性能提升问题,采用ADVANTEDGE FEM 进行了三维有限元切削仿真分析,结合仿真结果对镗刀片进行了优化设计,并通过镗刀片的切削仿真,获得了切削过程中切削应力分布及切削温度等参数,最后通过对比不同刀片几何结构对相应参数的影响,确定了镗刀片的几何结构设计。

1 设计思路

本文所涉及的加工对象为某结构件中的高精度配合孔,切削工艺内容为精镗,镗刀前端两个刀片将该配合孔加工至73.72 mm,其后的一个镗刀片加工至最终尺寸73.92 mm,刀片轴向间隔2.00 mm。在该镗孔加工中,前端两个刀片的同步切削过程为精度保证的基础,针对此刀片进行建模仿真结构优化设计。

目前对于刀具的切削性能仿真大多基于二维模型,但具体到镗刀片的结构设计上则必须要考虑两方面问题:1)传统正交切削模型存在较大误差;2)精镗加工时有两个刀片同时参与切削。而常见的切削仿真往往只考虑单一切削刃的切削过程,未能涉及多切削刃间的余量分配与力热耦合作用。因此,本文采用三维建模同时对两个刀片进行切削仿真,以研究实际镗孔加工过程中刀片的工作状态。仿真中所涉及的参数见表1。在ADVANTEDGE FEM软件中的前处理模块中定义工件、切削参数、单元格尺寸及刀具,切削过程中的切削力、切削温度及应力应变云图等数据结果由Tecplot 后处理模块输出,镗刀片结构优化设计的仿真流程如图1 所示。

图1 切削仿真流程Fig.1 The flow chart of the cutting simulation

表1 仿真参数Tab.1 The simulation parameters

对镗刀片的优化设计从刃口倒棱宽度和倒棱角度两个方面进行,相应的有限元建模仿真也分别以这两个参数为研究变量。倒棱角度参数范围为0°、5°、10°、15°、20°和25°,倒棱宽 度参数 范围为0、0.05、0.10 和0.20 mm,分别探究镗刀切削过程中应力分布、切削力大小及温度分布,以确定最佳的倒棱角度和倒棱宽度。

2 镗刀片切削仿真建模

2.1 材料本构模型

切削仿真中材料本构模型的建立是研究的基础,需要尽可能准确地描述被加工材料的性质。本研究中所用工件材料为W4M-IR-C-G250SP-L2 牌号的灰口铸铁,采用Power Law 模型作为其本构模型,其表达式如下:

式中:G(εP,J1)为材料应变硬化函数为应变率函数;Θ(T)为材料温度软化函数。

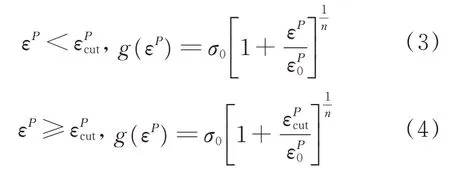

应变硬化和静水压力作用可通过如下公式进行表达:

式中:g(εP)为材料应变硬化;J1为静水压力;DP0为静水压力系数。

式中:σ0为初始屈服应力;εP为塑性应变为参考塑性应变为截止塑性应变;n为应变硬化指数。

2.2 材料失效与切屑分离准则

在镗刀片切削仿真中使用Johnson-Cook 失效准则作为铸铁切屑分离的判断算法,切屑分离采用材料单元失效和自适应网格重划分的方法进行模拟。判断表达式如下:

式中:ω为累计损伤系数;Δεpl为塑性应变增量;为临界失效塑性应变。

2.3 热传递模型

传统实验方法很难测量到刀具切削区的温度数据,因此应用有限元仿真方法是获取镗刀片实时切削温度数据的重要手段。工件塑性变形及刀屑摩擦是切削热产生的主要原因,由切屑塑性变形而产生的热量由如下公式导出:

式中:κ为塑热交换系数为塑性应变率;ρ为材料密度。

由刀屑摩擦产生的热量由如下公式导出:

式中:Ffr为摩擦力;vr为刀屑相对滑移速度。

工件由于对流而传递到环境中的热量可表示为

式中:h为工件的热传导系数;Tw为工件表面温度;T0为环境温度。

3 仿真结果与分析

3.1 原始镗刀片仿真结果

首先针对原结构件加工现场所使用的原始镗削刀片(刃口倒棱宽带为0.1 mm,倒棱角度为15°)进行有限元切削仿真分析。镗削仿真所得Mises 应力分布云图、最大切应力分布云图和应变率云图如图2~图4 所示。仿真结果表明,使用原始镗削刀片时,最大Mises 应力可达5 313.54 MPa,最大切应力可达2 860.00 MPa,最大应变率可达1.87×107。当镗刀片切入被加工材料时,在刀屑接触面附近产生了应力集中现象。随着刀具的不断进给,切削应力沿着第一变形区向未切削区迅速演变,材料在应力作用下发生形变扩散。

图2 镗削仿真Mises 应力云图Fig.2 The Mises stress contours in the boring simulation

图3 镗削仿真最大切应力云图Fig.3 The maximum shear stress contours in the boring simulation

图4 镗削仿真应变率云图Fig.4 The strain rate contours in the boring simulation

镗削时切削温度与切削力的仿真结果如图5 和图6 所示。由图可见,镗刀片稳定切削阶段的主切削力在900~1 000 N 间波动,而切削温度也超过了500 ℃。这表明镗刀片在切削时所受负载较一般切削重,其刃口承受了较大的切削力与较高的切削温度,这也是生产加工中该种镗刀片寿命较短的原因。结合仿真结果与现场生产经验,该关键配合孔镗削刀具需要具有较高的硬度与强度,并且涂覆具有较好隔热性以及摩擦系数较小的涂层,而其刃口结构优化则是提高刀具强度的有效手段。

图5 镗削仿真切削温度云图Fig.5 The cutting temperature contours in the boring simulation

图6 镗削仿真切削力与温度Fig.6 The cutting forces and cutting temperatures obtained in the boring simulation

3.2 镗刀片刃口优化仿真结果对比

镗刀片倒棱角度分别为0°、5°、10°、15°、20°和25°时的切削应力云图如图7 所示。由云图中应力分布结果可见:镗刀片倒棱角度为0°~15°时,刀具后刀面承受较大的应力;而倒棱角度为20°和25°时,后刀面应力较小。刀片倒棱的存在增大了刀具的楔角,使得切削力在后刀面上的分力减小,进而提高了镗刀片的刃口强度。同时,倒棱的存在会形成负前角切削,带走部分切削热,降低切削区域的温度,故能提高刀具的使用寿命,如图8 所示。但如果倒棱角度太大,则会降低已加工工件的表面质量,因此倒棱角度设计为20°。

图7 不同倒棱角度Mises 应力云图Fig.7 The Mises stress contours of different chamfered edges in the boring simulation

图8 不同倒棱角度切削温度云图Fig.8 The cutting temperature contours of different chamfered edges in the boring simulation

镗刀片倒棱宽度分别为0、0.05、0.10 和0.20 mm 时的切削应力分布如图9 所示。倒棱宽度主要影响切削时第二变形区内发生的刀屑摩擦过程。当倒棱宽度过大时,在刀具前刀面的负前角切削范围内,刀具与切屑间的摩擦距离增大,切屑排出困难,增大了应力分布,同时使得切削区温度升高;而倒棱宽度过小时则会降低镗刀刃口的强度,从而影响刀具的使用寿命。从应力分布结果可见:当镗刀片倒棱宽度为0.10 mm 时,刀具前刀面承受应力较小且切削温度较低,因此,确定倒棱设计宽度为0.10 mm。

图9 不同倒棱宽度应力云图Fig.9 The Mises stress contours of different chamfered widths in the boring simulation

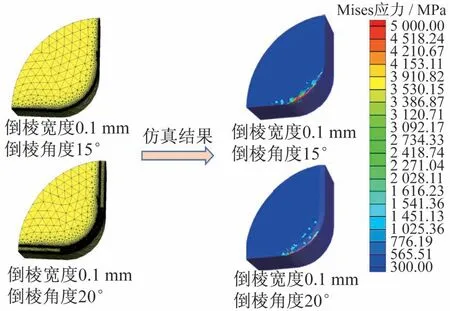

最后将优化设计的镗刀片(刃口倒棱参数:倒棱角度20°、倒棱宽度0.1 mm)与现场切削使用的镗刀片(刃口倒棱参数:倒棱角度15°、倒棱宽度0.1 mm)进行三维切削仿真对比,其应力分布如图10 所示。由应力分布图可见:优化设计的镗刀片改善了切削应力分布,从而增强了刀具的强度。

图10 三维镗刀片切削应力云图对比Fig.10 Comparison of the Mises stress contours of the 3D boring blade cutting simulation

4 结束语

本文针对某结构件加工中镗孔刀具性能提升问题,进行了有限元切削仿真计算与参数优化,确定了该关键配合孔镗削加工刀片倒棱的几何参数,为提高刀具的使用寿命提供了改进方法。同时也验证了有限元切削仿真方法对刀具几何结构优化设计的有效性,为后续类似问题的解决提供了新思路。然而,刀具的使用寿命常由刀具材料及几何结构共同决定,刀具几何结构的优化设计需结合刀具自身材料的性质来进行。由此可见,如果能实现刀具几何结构与材料性质的匹配设计,将会极大提高刀具的使用寿命。