钢拱架安装机花拱夹持装置的优化设计

2021-11-07张家放陈祚进

卢 静,张家放,陈祚进

(中铁五局集团贵州工程有限公司,贵州 贵阳 550001)

0 引言

当前时期,中国范围内的交通运输行业,正处于迅猛前进当中,公路及铁路建设中对于隧道施工的机械化程度亟需提升。如果于隧道施工过程中,发现软弱岩层,则通常需要借助钢拱架的力量支护,这样才可提高围岩结构自身的稳定性,有效预防坍塌事故的发生。现如今,中国范围内的钢拱架安装往往选用人工传统方式,即依托于装载机,以人工的形式进行安装[1-4]。

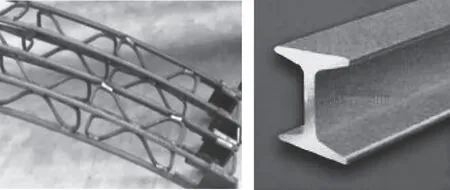

拱架安装机需要夹持两种不同的拱架,一个是型钢拱架,另外一个是格栅拱架(俗称花拱架)[5],如图1所示。它们之间的各种区别,使得型钢拱架夹持装置和花拱拱架夹持装置不完全一样。

图1 格栅拱架和型钢拱架

国外对于钢拱架安装机的研究起步,早投入大,已取得一定进展。当前时期,某些西方发达国家的隧道施工技术,已充分实现了机械化。例如 :日本爱知成功研发出HYL5073JGKA台车,不仅如此,芬兰Normet也成功研发出了UTILIFT2000台车[6-8]。这些台车多为夹持型钢拱架的机械手或带混凝土喷射的多功能机械手。

该阶段中国正致力于完善拱架安装设备。例如:洛阳聚科特种工程机械企业,成功研发出JOCO-01安装机,其将底盘设定为挖掘机,主要工作臂是小臂,在小臂其末安装一个夹紧装置,该装置可以实现六自由度运作,实现将拱架夹取到所需的工作位置[9],具体见图2。

图2 JOCO-01系列钢拱架安装机

国内有几家专业的隧道建设施工企业在近两年内也开始研制钢拱架安装机械手。

重庆城建控股(集团)有限责任公司研发了附着型隧道拱架快速安装机械手,该机械手施工时需要施工人员在安装前将型钢拱架一片一片的连接成一个完整的拱架;然后在混凝土喷射手的前臂上安装机械手臂架;液压缸驱动连杆,得到一个向前的动力,使活动夹掐住需要安装的型钢拱架,操作混凝土喷射手,使其安装到位。

湖南五新隧道智能装备股份有限公司研发了一种隧道拱架作业车上使用的夹持装置[11]。该夹持装置包括L形支架,支架上活动连接着支撑板。支撑板上方用来安装工作平台,并且活动连接着臂架,抓手包括固定抓手与活动抓手。

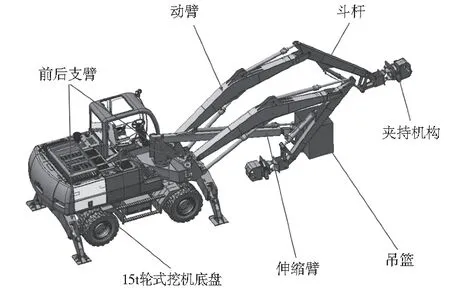

中铁五局集团机电有限责任公司研制了一种GJAZ-12L型隧道施工拱架安装机,该机是以折叠式主臂架与中间伸缩式工作平台(吊篮)组合的“两臂一篮”的结构(图3)。该装置设计了多自由度拱架夹持机构,可实现拱架夹持、精准位置调整、安装等多项功能。同时还可以更换夹持头,实现型钢拱架和花拱的夹持[12]。

图3 GJAZ-12L型隧道施工拱架安装机

目前国内设计的台车夹持装置,其中对花拱架的夹持等问题研究较少,夹持机构的可变性、灵活性、防变形能力等方面还有待研究。

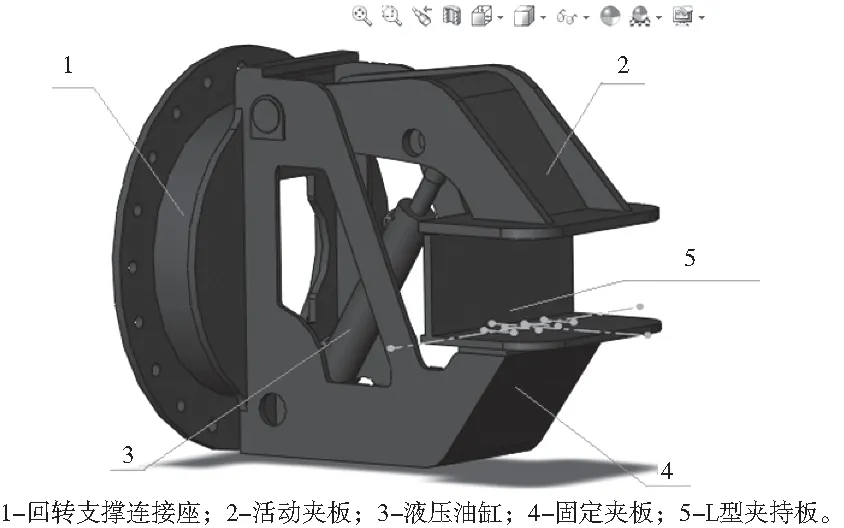

1 拱架安装机花拱夹持机构的设计

根据施工现场的实际情况结合工程机械设计的成功经验,创新设计的夹持头采用液压驱动,能够夹持特定尺寸的花拱拱架。具体设计结构形式有以下几个部分,主要有回转支撑连接座的设计、夹持头活动夹板的设计、液压油缸设计、夹持头固定夹板的设计四个部分组合而成。

在夹持部分的夹持端创新设计了一块L形的夹持板,用来限制夹持时的高度,可以使花拱夹持头在夹持的时候保证花拱被夹持部位不会变形很大。为了实现对不同规格型号的花拱的夹持功能,设计了一种可拆换的L型夹持板,采用螺栓固定L形夹持板;根据施工现场花拱的尺寸规格,配套设计不同大小的L型夹持板,可以实现对不同规格型号的花拱的夹持安装功能。本文中设计的花拱夹头可夹持150 mm高度的花拱。具体如图4所示。

图4 花拱夹持机构三维模型图

2 花拱夹持机构的有限元分析

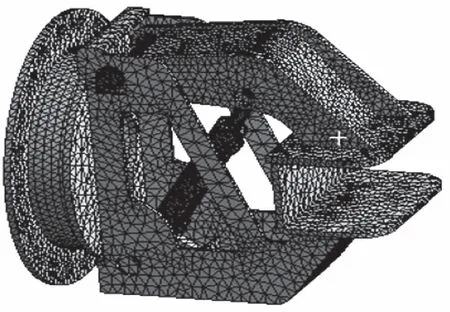

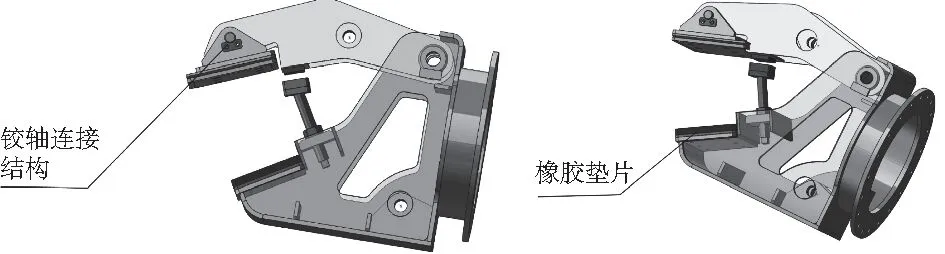

由于ANSYS软件和常见三维建模软件有良好的交互,所以,能够于现有的ANSYS软件中,引入已构建的SolidWorks模型,并据此展开科学合理的有限元分析[13-14]。

1)材料属性:牌号Q295A,查机械设计手册,其材料屈服点σs因板厚不同屈服极限值也不同,夹持机构最大板厚处为固定板圆孔连接处,为25 mm,所以统一最小屈服极限值,为275 MPa。

2)网格划分:采用10 mm标准进行网格划分,网格如图5所示。

图5 花拱夹持机构网格划分

3)边界条件设置

a.固定约束

对抓手左侧的螺栓孔进行完全约束。

b.工件自重

抓手承受工件的重力作用,其大小为2000 N。

c.工件产生的扭矩

拱架总长8 m,为了便于拱架安装,通常夹持位置选择在中心位置偏置3 m处。因此,由于夹持位置偏置对夹头处产生的扭矩为:

T=F×L=2000×3=6000 N·m

d.汽缸推力

该型号的液压油缸的拉力为:

F拉=3.14×(R2-r2)×P=3.14×(252-142)×16=21552.96 N

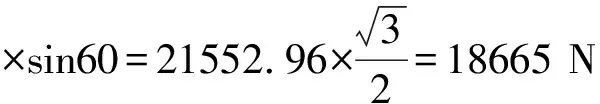

夹头所受压力为气缸推力在夹头平面的分力,其力大小:

4)应力应变结果分析

应变云图如图6所示。

图6 花拱夹持机构应力应变图

由图6可知:在拱架夹持头中间避空位置,发生应力集中现象,例如:在图6的所指区域,可知其最高可以达到194.11 MPa,并未高于材料自身的屈服强度275 MPa,即σ(194.11 MPa)≤σs(270 MPa),故设计满足使用要求。

3 花拱夹持机构的优化

为了测试拱架安装机夹持机构在隧道内实际工作环境下的性能,将拱架安装机运送到了蒙华铁路某隧道进行现场安装试验。

在试验施工过程中出现了两方面的问题:一是上下夹持板夹持不密贴而出现拱架松脱;二是夹持机构的夹持力过大而导致格栅拱架变形。

针对夹持不密贴易松动的问题,从结构特点分析,认为其原因在于上下夹板焊接固定在转动座上,并绕同一个铰轴回转,在夹持过程中,两夹板始终存在一个角度(该角度随花拱的大小变化而变化),不能保持平行状态,这就出现了夹持时不是“面面”接触,而是“面线”接触,甚至是“线线”接触的问题。这使得工作时接触面积不足,产生的摩擦力过小,而导致不密贴易松动。

易松脱还存在另一个因素:原夹持板工作时的夹持特性是金属和金属接触,其摩擦系数本身非常小,摩擦力也就不足,受力稍有偏向就容易滑脱。因此需要采取措施增加摩擦系数。

针对夹持力过大导致变形的问题,经受力分析,认为是夹持液压油缸的推力过大,考虑到更改液压系统设置方面比较复杂,容易引起连锁问题,最好从结构方面考虑设置限位机构,防止压变形。

针对上述分析结果,对夹持机构实施了多项优化设计:

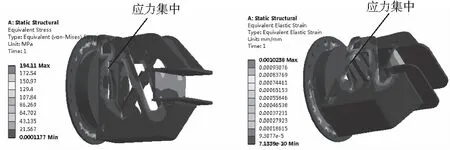

1)增加了限位装置

创新设计了夹持头受力限位装置,该机构通过调节螺母来实现对不同花拱的夹持功能,相较于原设计的多块L型夹持板,降低了加工制造成本,提高了劳动效率;并且采用铰接形式的链接,还能更好地防止夹持花拱时发生大的变形。限位装置如图7所示,由限位调节丝杆、定位板、调节螺母和限位座组成。限位块采用万向球铰连接结构形式,可实现多自由度转动,在进行夹持限位时保证与活动夹板保持紧密贴合,保证作业安全。而丝杆和调节螺母的组合可以有效调节限位距离,夹持不同型号的花拱。

图7 限位装置示意图

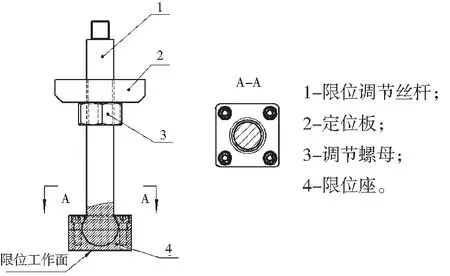

2)设计了活动夹板铰轴连接结构

在工况试验中发现,夹头并不能在保证花拱不变形的情况下,跟随花拱的位置进行夹紧,所以创新设计了活动夹板铰轴连接结构,可在夹持不同型号的拱架时保持两夹板始终平行夹紧,防止松脱。如图8所示。

图8 优化后花拱夹持机构三维模型图

3)增加了橡胶垫片

在活动夹头和固定夹头上增加了橡胶垫片,多一重保护,更好地防止花拱被夹变形,同时起到防滑的效果。

图9 优化后花拱夹持机构在工地进行试验

优化设计后,设备再次进行了现场试验(图9)。首次试验中出现的问题,在本次试验中都消除了,甚至还可以很好的夹持超过设计规格的更大尺寸的花拱,试验效果超过预期。设备经过“设计—试验—优化设计—试验”这个科学验证的过程,为今后的推广应用打下了坚实的基础。

4 结语

本文主要总结了钢拱架安装机的国内外研究现状,介绍了一种钢拱架安装机并对其夹取格栅拱架的夹持机构进行设计,并建立三维模型。

经综合考量,决定选用ANSYS软件,围绕夹持机构展开科学合理的静力学分析,基于所得结果可知,该设计完全满足设计要求。当工业试验完成之后,笔者还围绕现存的施工问题进行了完善,通过增加限位装置,活动夹板铰轴连接,增加橡胶垫片来实现夹持不同型号的花拱,同时防止夹持花拱时发生大的变形,保证夹持时两夹板始终平行夹紧,防止松脱,满足施工要求,在后续的施工中顺利使用。