基于CAE的车轮材料与结构优化

2021-11-04胡兵

胡 兵

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

我国在2017年公布了《节能与新能源汽车技术路线图》这一文件,根据该文件,国家将大力支持铝、镁合金、碳纤维复合材料等在汽车工业制造上使用和发展,以及推进轻型合金材料制造技术的发展[1-4]。 李家应、赵树国、陈建华[5-11]等利用有限元分析软件,对钢制、铝合金或镁合金车轮建立参数化模型,进行弯曲疲劳和径向疲劳试验模拟,得到轮毂的应力图和应变图,计算车轮上应力较大的区域,并分析危险点的应力状态,对各类型轮毂进行结构优化和刚强度分析,以达到轮毂轻量化的目的。

目前,在汽车部分零部件的设计中,国内轻型合金的生产和使用量与国际标准相比仍处于劣势,因此针对轻型合金等轻量化材料,孙剑等[12]采用有限元分析方法,对脚踏板、蓄电池箱体支架、车门、底盘控制臂和牵引钩等进行分析,用轻型合金替代传统钢材料,并通过仿真与试验研究,优化结构和尺寸,使零部件达到性能使用要求;朱红建[13]从分析汽车钢圈的主要载荷形式和失效形式入手,确定横向载荷是造成疲劳破坏的主要原因,并运用有限元分析软件,对汽车钢圈进行了结构分析,并对汽车使用寿命进行预测,同时运用优化理论对汽车钢圈进行优化设计,进而提高汽车钢圈的可靠性和使用寿命。

在上述研究的基础上,本文采用SW三维设计软件,根据1993年国家颁布的工业车轮标准和《机械设计手册》进行车轮的三维建模,采用有限元的方法对车轮的材料和结构进行优化分析,分析不同材料和结构车轮对外力的抗压和抗变形能力,进而得出车轮设计的较优解。本文的研究结果对汽车制造厂家SUV车轮设计有着重要的指导意义。

1 有限元仿真

1.1 模型建立

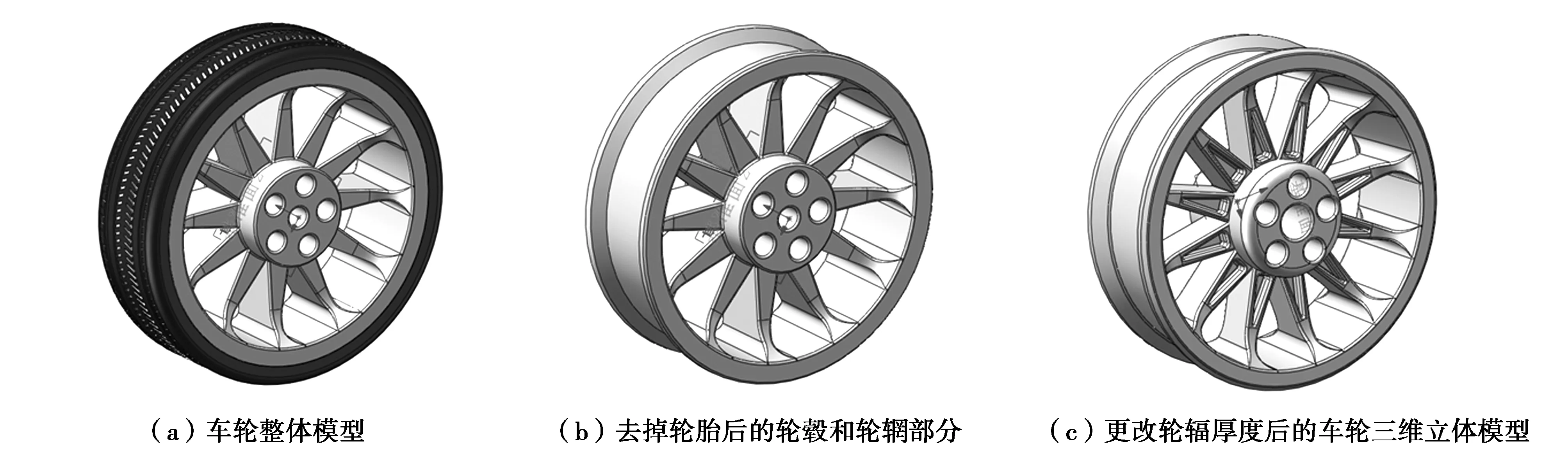

根据GB/T 14687-1993工业车轮标准,利用Solidworks三维建模软件对车轮进行三维立体建模,轮辋的尺寸为230.5 mm×251.4 mm,轮辋厚度根据轮毂尺寸和工业车轮设计标准设定为3.4 mm。轮辋材料采用高硬度合金钢,轮毂材料采用轻型合金,达到要求的同时使车轮轻量化。轮胎设定为子午线轮胎,子午线轮胎较其他类型的轮胎结构较为合理,在高速行驶时耐磨和耐刺穿性能好。车轮三维立体模型如图1所示,图1(a)为车轮整体模型,本文的车轮采用12轮辐的车轮,轮辐的数量需要设置为偶数个,以便于车轮受力时候车轮轮辋和轮毂的每个部分受力均匀,提高轮胎的寿命。图1(b)为去掉轮胎后的轮毂和轮辋部分,其中轮辐的厚度为140 mm,轮辐与轮圈接触的过渡部分采用圆弧过渡,能够有效地保证轮辐每部分的受力较均衡。图1(c)为更改轮辐厚度为100 mm后的车轮三维立体模型。

图1 车轮三维立体模型

1.2 有限元网格划分

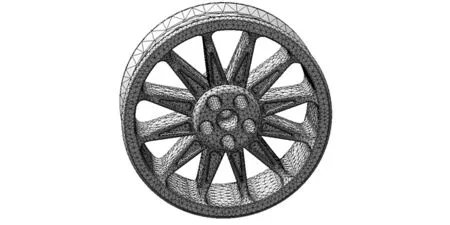

为了使仿真的过程简化,将轮胎这一软材料部分去除,软材料在仿真的过程中会造成计算机计算量的大幅增加和计算结果错误的概率加大[14]。由于车轮模型中曲面较多,若采用标准的六面体网格,则会造成六面体网格划分出现错误,因此采用基于曲率的六面体网格进行划分,网格的质量选用良好这一标准,最大六面体网格的最大边长设定为2.707 cm,最小六面体网格的最小边长设定为0.541 cm,单元大小增长比率为1.6。去除轮胎后的轮毂和轮辋部分网格划分图如图2所示。

图2 车轮有限元网格划分模型

1.3 边界条件设置

Solidworks的simulate需要设置外载荷和夹具、连结等边界条件。在已有的相关研究中,大部分都是根据车轮安装在汽车制动盘上的受力和支撑情况设置夹具,本文单独将车轮作为一个研究对象,从车

轮的侧面抗压性能以及四周的抗疲劳性能出发进行仿真研究。对车轮的抗压性能进行研究时车轮夹具设置在车轮一侧的轮辐上,轮辐与轮圈之间根据实际情况采用焊接或者整体锻造,在有限元仿真中则表现为刚性连接,从车轮轮辐的另一侧对其施加不同的压力(5 000 N和10 000 N),进行simulate仿真,根据位移云图上表现的数值与相关材料(轻型合金钢,弹性模量2.1e+11 N/m2,中泊松比0.28,中抗剪切模量7.9e+10 N/m2,质量密度5 100 kg/m3)的抗压性进行比较。对车轮四周抗疲劳性能的研究需对车轮的中心部分即轮毂部分设置夹具,使其无法进行移动,在四周轮圈上设定交变应力,更改交变应力的频率,使其对轮辋和轮毂产生疲劳破坏,根据疲劳试验的仿真结果,得出车轮是否符合所需的疲劳强度。

1.4 仿真结果

轮辐厚度为140 mm车轮的侧面抗压性能仿真研究结果如图3所示,车轮的轮辋和轮毂部分的抗压性能以位移云图来表示,图3(a)表示的是将轮辐厚度为140 mm车轮的一侧在轮辐和轮圈部分用夹具固定,另一侧在轮圈部位均匀施加5 000 N的力,仿真结果显示车轮轮圈的最大位移为1.286e-02 mm,最小位移在轮毂处为1.000e-03 mm,图3(b)为在轮圈上均匀施加了10 000 N的力,其最大位移2.573e-02 mm,最小位移为1.000e-03 mm。轮辋最大位移远小于外侧轮胎充气较满和不足时轮胎厚度的变化位移。

图3 140 mm厚轮辐的车轮抗压性能仿真结果图

轮辐厚度为100 mm车轮的侧面抗压性能仿真研究结果如图4所示,与轮辐厚度为140 mm车轮的研究方法一样,图4(a)为5 000 N的均匀分布力作用下的仿真位移云图,图4(b)为10 000 N均匀分布力作用下的仿真位移云图。在5 000 N的力作用下,100 mm轮辐厚度的车轮最大位移量为1.797e-02 mm,10 000 N力作用下,最大位移为3.082e-02 mm。

图4 100 mm厚轮辐的车轮抗压性能仿真结果图

由于轮圈是整个车轮钢架中厚度最薄的部分,因此对轮圈部分受力而产生的位移研究最有意义,当轮圈部分的抗压性能达到相应的标准后,轮辐和轮辋自然能够承受足够大的压力。

对车轮的抗疲劳性能仿真研究结果如图5所示,疲劳仿真需要设置力的变化周期和变化幅度,力的变化幅度为汽车高速行驶和低速行驶时,轮辋受汽车重力的变化量,根据现场试验的结果,设定变化幅度为10 000 N。为了减少仿真计算量,对仿真边界条件的设置如下:实际情况为轮胎由螺栓固定在制动盘上,仿真模拟时将整个轮毂部分进行夹具固定,变化周期设定为2 s,总的疲劳作用次数设定103次。图5(a)是变化幅度为10 000 N且轮辐厚度为140 mm车轮抗疲劳性能的仿真研究结果,最大的变形在轮圈部位为3.810e-03 mm,图5(b)为变化幅度10 000 N且轮辐厚度为100 mm的车轮抗疲劳性能的仿真研究结果,最大的变形在轮圈部分7.620e-03 mm,最小的变形在轮毂部分。两次不同受力变化幅度的轮圈变形量远小于轮胎的软变形,所以该合金材料制作成的轮胎的轮辐可以设计成100 mm,既可以达到相关的要求又可以实现汽车轮胎轻量化。

图5 轮辐的车轮抗疲劳性能仿真结果图

1.5 车轮材料轻量化仿真研究

上述几个仿真试验都是采用轻型合金钢(弹性模量2.1e+11 N/m2,中泊松比0.28,中抗剪切模量7.9e+10 N/m2,质量密度5 100 kg/m3)。轮胎的轻量化有助于汽车整体的轻量化,汽车轻量化不是简单地减少汽车的质量,而是采用一些结构优化或者材料应用的改进,将汽车的某一部分在不降低其性能的前提下,减少其部件的质量。汽车轻量化可以有效地减少汽车燃油的消耗,减少汽车尾气排放。

关于车轮材料轻量化的研究主要是对车轮轮辋和轮毂部分的材料进行优化,而轮胎部分的材料通常是采用不同密度和硬度的橡胶,但其最终质量相差无几,所以不对轮胎部分进行材料优化的研究。上述关于车轮结构优化部分的研究是基于质量密度为5 100 kg/m3的轻型合金钢。下面将采用一般的冷拔钢(弹性模量2.05e+11 N/m2,中泊松比0.29,中抗剪切模量8e+10 N/m2,质量密度7 870 kg/m3),将整个轮毂部分进行夹具固定,变化周期设定为2 s,总的疲劳作用次数设定103次,作用力的变化幅度为10 000 N且轮辐厚度为140 mm进行仿真,仿真结果如图6所示。

图6 冷拔钢车轮抗疲劳性能仿真结果图

轮辋和轮毂部位采用冷拔钢制作而成,与轻型合金钢相比,在相同的均匀力和作用周期及作用力循环疲劳次数下,轮圈最大位移为2.667e-03 mm,轮辐和轮毂部分几乎没有变形,轮圈的最大位移与车轮整体尺寸相比可以忽略。轻型合金钢和冷拔钢的密度相差2 670 kg/m3,但在相同外界情况下,车轮的位移变形仅仅相差约1.2e-03 mm。通过仿真结果可以得出以下结论:采用轻型合金钢可以很大程度地减少车轮部件的质量,从而减少整车的质量,达到轻量化的目的。在车轮制造时优先采用轻型合金钢,能够很大程度地减少材料的使用量,降低制造成本。

2 小结

本文以某SUV汽车的轮胎作为研究对象,利用Solidworks进行车轮的建模,改变车轮轮辐数量和材料后,利用CAE技术进行车轮轮毂受力仿真,得出车轮结构与材料设置的最优解,设计出合理的SUV车轮。在研究车轮结构轻量化和抗压性能时,夹具设置在车轮一侧的轮辐上,在另一侧分别施加10 000 N和5 000 N的力,改变轮辐的厚度,进行CAE仿真,得出车轮的抗压性能优劣与轮辐的厚度成正比,通常140 mm的轮辐厚度可以减少至100 mm,采用合理的合金钢材料,仍可以满足安全需求。车轮的抗疲劳性能仿真研究结果显示轮辐厚度为100 mm的轻型合金钢制成的车轮在受幅度为5 000 N和10 000 N交变应力作用下的位移变形可以满足相关的安全需求。车轮材料轻量化仿真研究主要是针对车轮轮辋和轮毂材料应用方面的研究。