竹材展平机结构设计与关键部件仿真分析∗

2021-11-03任长清杨春梅娄月轩

任长清 李 峰 薛 勃 杨春梅 娄月轩

(东北林业大学,黑龙江 哈尔滨 150040)

自我国全面实行禁止天然林商业性采伐政策以来,木材供需矛盾日益凸显[1]。具有生长速度快、成材周期短、可再生能力强等优点的竹材,强度高、硬度大、韧性好,在一定程度上可以取代木材作为建筑行业、工业生产的原材料[2-3],因而日益受到人们的重视。我国竹材资源丰富,实际应用时间较长[4],但是竹产业处于半机械半手工状态。自20 世纪80 年代以来我国的竹材加工设备与技术得到快速发展,特别在竹展平技术与设备方面取得重大进展[5-12]。从最初简单的热压板机械竹展平、发展到目前广泛应用的损伤竹展平[13-22],再到无刻痕竹展平,如纵向无刻痕一体化竹展平技术与设备等,推动了我国竹材加工向机械化、自动化、智能化方向发展[23]。目前,与金属、木材加工等相比,竹展平等竹材加工技术与设备在加工精准化,生产自动化、智能化、规模化及降低制造成本方面仍亟待进一步研究[24]。

1 竹材展平工艺分析与改进

竹子由内向外分为竹黄、竹肉、竹青三部分,其中竹肉部分为竹板材主要原材料[25]。目前普遍采用损伤方式将圆筒状竹子展平成矩形截面,即在竹材整体展平过程中对其进行开槽以吸收展平时的应力。为确保竹板材具有良好的表面质量与高展平成功率,在竹材展平前通常对其进行软化处理,在展平后对竹材进行表面砂光等一系列处理,由此组成竹材整体展平工艺。其中较有代表性的为竹材无裂纹展平生产技术[26],其生产工艺如图1a所示,工艺流程主要包括去青、去内黄、剖分、高温软化、开槽展平、竹板材后处理等。本文在此基础上进行改进,改进后的加工工艺流程如图1b所示。

图1 竹材展平加工工艺流程图Fig.1 Bamboo processing process flow chart

原有工艺是在去除竹青、竹黄及竹隔前提下对竹材进行软化,然后对竹材进行开槽及展平处理,竹材后处理阶段需要大量去除竹肉部分以提高成材质量,这大大降低了竹材的出材率。改进工艺则采取先对竹材去隔,然后连同竹青、竹黄一起作软化、开槽、展平处理,如此展平过程中竹材的开裂主要发生在竹青、竹黄部分,在后处理阶段再进行去青、去黄处理,提高了竹材的出材率。同时改进工艺在原有工艺基础上,对竹材厚度与半径进行测量,测量结果用于调整竹材展平机的工作状态。相较原工艺,改进后的工艺提高了竹材成材率,并且便于应用于实际生产过程。

2 新型竹材展平机整体布局与关键部件设计

2.1 竹材数学模型建立与开槽次数确定

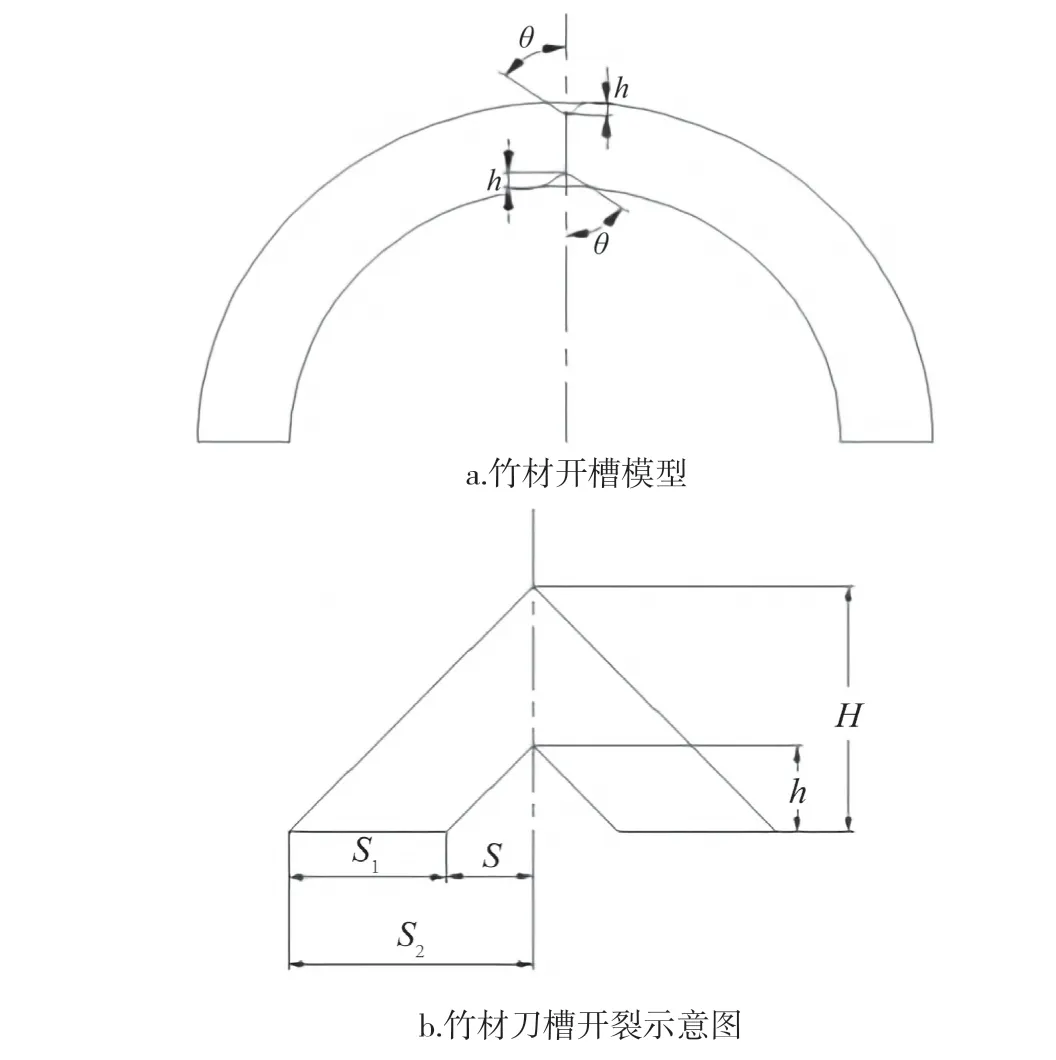

在竹材展平加工过程中,对竹材开槽的合理规划至关重要。本设计基于改进工艺,竹材在展平前不去除竹青、竹黄,对竹青、竹黄同时作开槽处理以吸收展平时产生的应力。在设计中针对竹材剖分成一半的情况,将剖分成一半的竹筒近似看做半圆环,选用角度铣刀在半圆竹筒竹黄和竹青两侧开一系列刀槽,开槽形状如图2a所示。假设竹材竹青厚度为h1、竹黄厚度为h2,竹青与竹黄开槽形状、大小一致,理想化状态下,竹材在展平过程中开裂深度不超过h1、h2。

竹材在展平过程中,靠近竹青的一侧受压,靠近竹黄一侧受拉,在理想状态下,靠近竹青一侧刀槽在竹材展平过程中完全闭合,竹黄一侧则沿着刀槽的方向裂开。图2b为竹材刀槽开裂示意图,其中小三角形为开裂前刀槽的状态,大三角形为开裂后刀槽的状态。

图2 竹材开槽及开裂示意图Fig.2 Schematic diagram of bamboo slotting and cracking

式中:e为竹材厚度,mm。

选用竹材一般厚度均为10 mm左右,开槽次数与切削深度h、角度铣刀角度θ有关,因此当切削深度以及角度铣刀的角度确定后,开槽次数也随之确定。

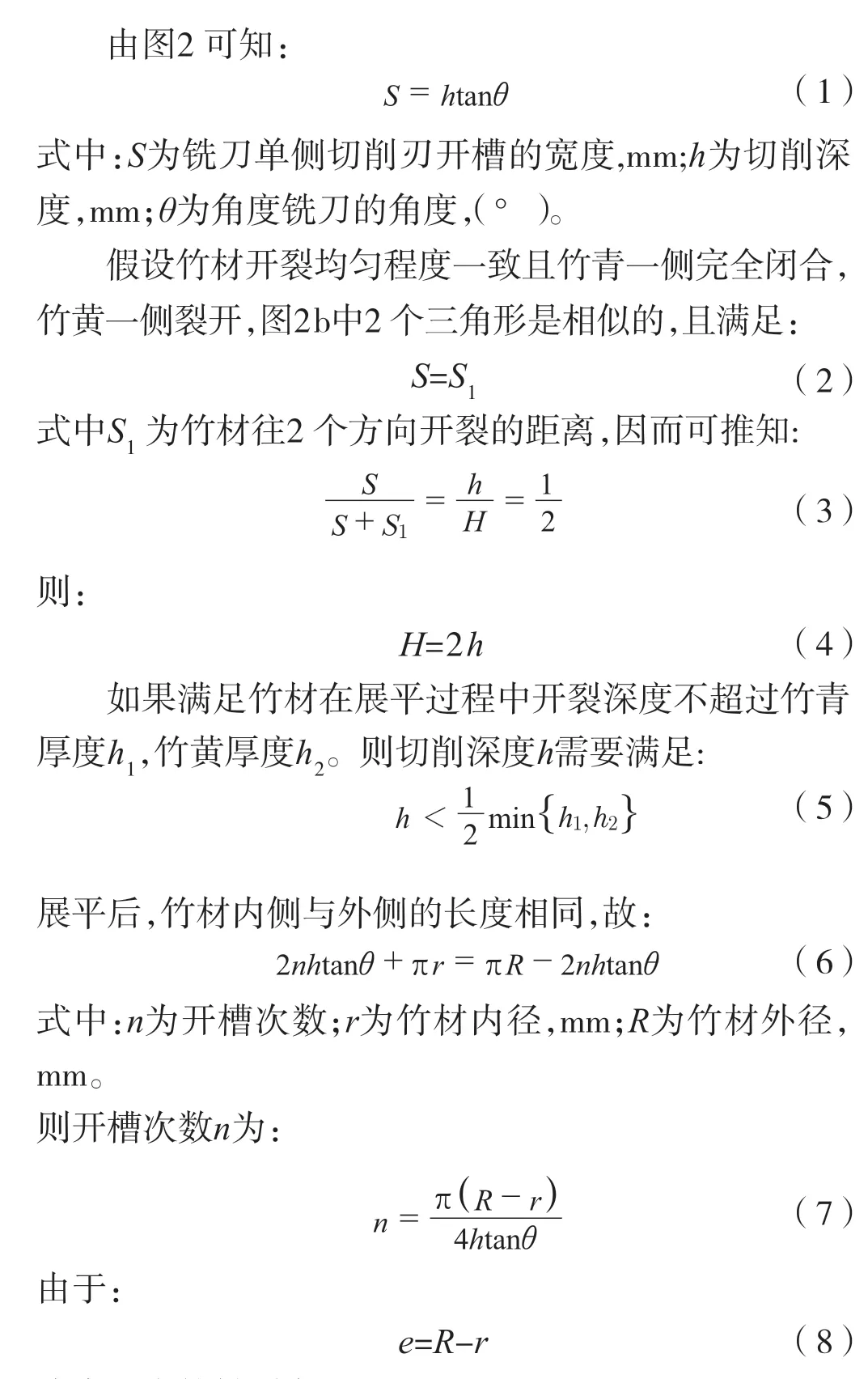

2.2 总体设计

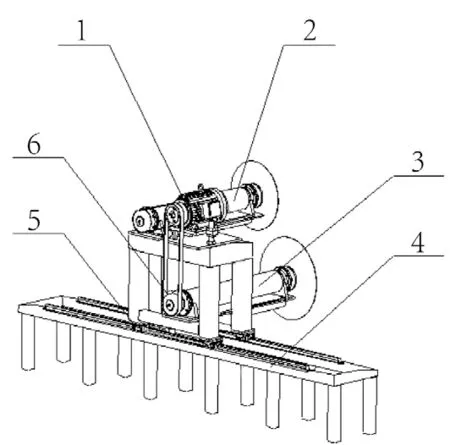

竹材展平机是竹材展平过程中的关键,根据改进工艺设计的竹材展平机如图3 所示,其主要由上下铣削机构(1)、左推进台(2)、展平压板(3)、右推进台(4)、工作台上下调整机构(5)五部分组成。当截断剖分好的竹材送上左推进台(2)与右推进台(4)中间时,由左推进台(2)与右推进台(4)上的推板将竹材对中夹紧;上下调整机构(5)调整左右推进台的高度,然后上下铣削机构(1)往复运动对竹材的竹青与竹黄部分进行刻线;每进行一次刻线,左推进台(2)将竹材推向右推进台(4),由右推进台(4)上的展平压板(3)对竹材进行展压,展压过程中左右推板配合竹材舒张;当一次展平过程结束后,由右推进台(4)上的推板将竹材推回,再次调整左右推进台的高度,然后分别在竹材中心对称两侧再进行刻线;重复上述步骤,直到竹材完全展平为止。

图3 竹材展平总体布局图Fig.3 General layout of bamboo

2.3 竹材展平机关键部件设计

竹材展平机主体部分为上下铣削机构与竹材展平平台两部分,其部件设计对竹材展平质量具有关键性作用。

上下铣削机构主要完成对竹青、竹黄铣槽,其通过上下两片角度铣刀旋转以及往复铣削实现对竹材竹青、竹黄两端的开槽,工作原理如图4 所示。据统计,用于制备竹板材的竹材厚大约为10 mm[25],因此设计采取上角度铣刀与下角度铣刀沿着竹材径向位置固定不变;由于上下铣刀铣削方向相同,因此将上下铣削机构固定于活动机架上,在活动机架底部安装有滑块与步进电机,步进电机上安装的齿轮与固定机架上的齿条组成齿轮齿条机构(6)啮合运动带动导轨滑块机构(5)运动;通过驱动电机(1)上的两个带轮将动力同时传递到上铣削机构(2)和下铣削机构(3),实现对竹材竹青、竹黄的铣削开槽,如此设计也进一步节省了空间。

图4 上下铣削机构原理示意图Fig.4 Schematic diagram of up and down milling mechanism

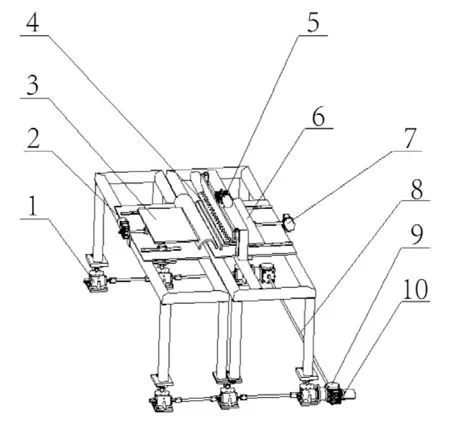

竹材展平台由左展平平台、右展平平台、展平压板以及工作台上下调整机构组成。在上下铣削机构对竹材的竹青、竹黄部分进行刻线后,由左推进台上推板将竹材推到右展平平台上,然后由展平压板下压对竹材进行展平。改进工艺根据切削深度h调整每次下压距离,从而能更好地对竹材进行展平加工,提高工作效率,同时测量竹材展平后的高度,并以此调整工作台的高度。左右展平平台上的推板结构相同,如图5所示,左展平平台上推板由蜗轮蜗杆减速电机1(2)带动丝杠旋转,通过丝杠螺母机构实现推板在平台上的运动。展平压板(4)是通过蜗轮蜗杆减速机2(5)带动丝杠旋转推动展平压板上下移动,进而实现对竹材展平。整个工作台通过蜗轮蜗杆减速机4(10)、转向器(9)及传动导杆(8)将动力传动到各个螺旋上升机,进而实现工作台上下调整。

图5 竹材展平平台结构示意图Fig.5 Structural diagram of bamboo flattening platform

3 新型竹材展平机关键部件有限元分析

竹材展平机上下铣削机构悬臂量较大,其强度和刚度是否满足要求,激振频率是否引起共振,是衡量其实现功能的重要指标。因此通过模拟实际受力情况对竹材展平机关键部件进行校核和分析,本文运用ANSYS软件对关键部件进行分析。

3.1 铣削机构有限元分析

3.1.1 静力学分析

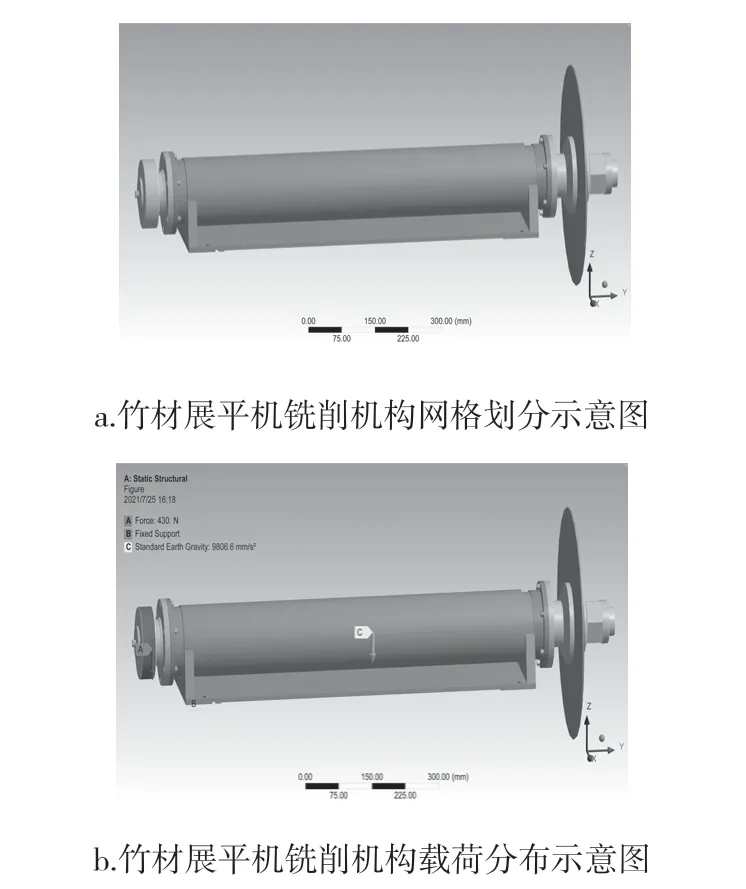

首先对上下铣削机构进行静力学分析,由于上下铣削机构材质、尺寸等参数基本一致,故只选择其一进行静力学分析。主轴材料为Q235,其中弹性模量为2.12×105N/m3、泊松比为0.288、质量密度为7.86×103N/m3。对轴简化后的模型进行网格划分,在保证计算精度的情况下,尽量减少网格数量以提高计算速度。本机构整体部分采用自由网格划分方法,图6a为最终网格划分图,网格总节点数为224 240,单元数为107 042。

对竹材展平机铣削机构添加边界条件及约束。首先定义边界约束条件,对整体底面采用固定端约束;接着对其施加载荷:竹材展平机铣削机构主要承受自身重力G=900 N如图6b右侧箭头所示,皮带对轴的压轴力F=430 N如图6b左侧箭头所示。

图6 竹材展平机铣削机构网格划分及载荷分布示意图Fig.6 Grid division and load distribution of milling mechanism of bamboo flattening machine

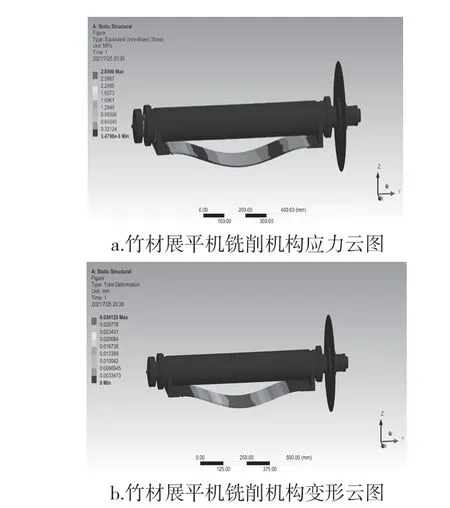

完成上述加载后进行求解,得到竹材展平机铣削机构应力云图和位移云图,如图7所示。竹材展平机铣削机构采用的材料为Q235、强度极限420 MPa、安全系数[s]=2、则其许用应力为210 MPa。从图7a可看出最大应力为2.890 9 MPa,远小于材料的许用应力值,故竹材展平机铣削机构满足强度要求。由图7b可知最大变形发生于两端支撑轴承中间位置,最大变形量仅为0.030 125 mm,完全可以对其忽略不计。竹材展平机铣削机构的应力云图与变形云图的仿真分析表明:竹材展平机铣削机构的强度完全满足要求。

图7 竹材展平机铣削机构仿真云图Fig.7 Simulation cloud of bamboo flattening machine milling

3.1.2 模态分析

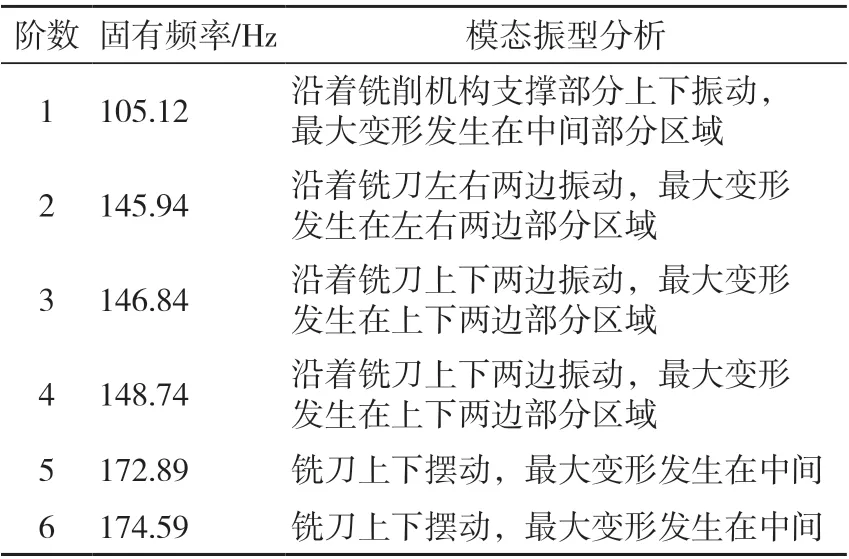

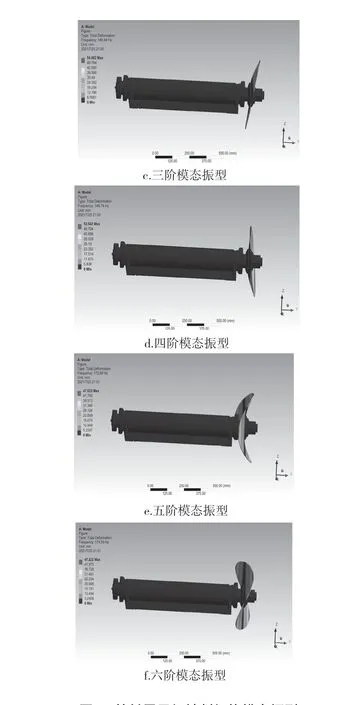

为竹材展平平台铣削机构底部添加固定端约束,受力状况与网格划分方法与静力学分析部分相同。使用求解器求解,得到该机构的各阶模态振型结果。由表1 可知,竹材展平铣削机构的前六阶模态的频率范围为105~175 Hz,其固有频率和振型如图8 所示,模型的前四阶模态振型可看作机架沿某一方向的摆动。电机额定输出转速为3 000 r/min,对应激振频率为50 Hz,其频率大小不与任一模态频率重合。故铣削机构在工作时不会发生共振现象,本文设计的铣削机构具有较高的可靠性。

表1 竹材展平机铣削机构前六阶固有频率及振型表Tab.1 First six natural frequencies and vibration modes of milling mechanism of bamboo flattening machine

图8 竹材展平机铣削机构模态振型Fig.8 Mode shapes of milling mechanism of bamboo flattening machine

3.2 竹材展平机底架有限元分析

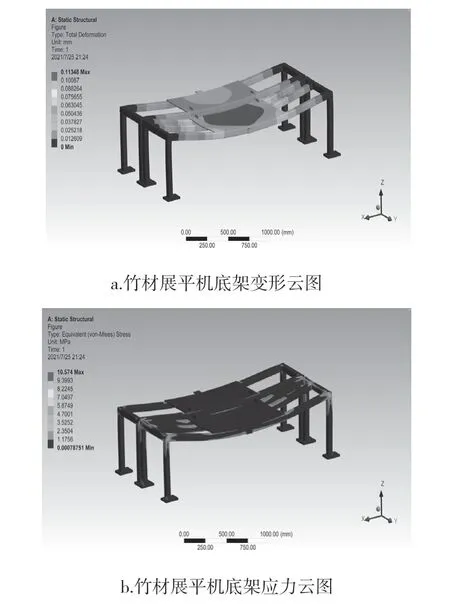

对竹材展平机底架静力学分析的基本步骤与锯切主轴静力学分析步骤相同。所用材料为Q235,对竹材展平机底架进行分析简化模型;然后对其进行网格划分。由于竹材展平机底架本身结构并不复杂,故其网格划分采用自由网格划分方式,图9a为最后网格划分图,网格总节点数为101 992,得到单元数为15 805。对竹材展平机底架模型添加边界约束条件及载荷。首先定义边界约束条件,对竹材展平机底架底端6 个部分添加固定约束。接着对整个底架添加载荷,整个底架主要承受两侧蜗轮蜗杆减速电机的重力,分别为30 N;承受推板和导轨滑块重力为160 N;承受展平机架重力210 N,其加载力如图9b所示。

图9 竹材展平机底架网格划分及载荷添加示意图Fig.9 Grid division and load adding diagram of bamboo flattening platform underframe

完成上述加载后进行求解计算,得到竹材展平机底架应力云图和应变云图,如图10所示。竹材展平机底架最大变形发生在推板中间,最大变形量为0.113 48 mm。竹材展平机底架变形误差为2 mm,最大位移小于最大变形误差,因此竹材展平机底架的刚度满足要求。此外,竹材展平机底架最大应力值为10.574 MPa,远小于其许用应力值,故竹材展平机底架满足强度要求。应力云图和应变云图的分析表明:竹材展平机底架结构设计合理。

图10 竹材展平机底架仿真云图Fig.10 Simulation cloud chart of bamboo flattening machine underframe

4 结论

本文针对现有竹材展平设备工艺中竹材出材率低的问题,提出将竹材开槽工序提前至竹材软化后,待竹材开槽展平后再去除竹青、竹黄的改进工艺。根据改进后的竹材加工工艺特点,确定竹材优化开槽次数,并基于改进工艺对新型竹材展平设备的整体结构及关键部件进行设计。运用ANSYS对竹材展平设备铣削结构进行静力学分析与模态分析,得到铣削机构最大应力为2.890 9 MPa,最大变形为0.030 125 mm,竹材展平铣削机构的前六阶模态的频率范围为105~175 Hz,与电机激振频率不重合,故铣削机构在工作时不会发生共振现象。对展平底架进行静力学分析得出,竹材展平机底架最大应力值为10.574 MPa,最大变形量为0.113 48 mm。校核结果认为:铣削机构和底架满足设计要求,验证了设备设计的合理性。