疏水性导电聚吡咯整理棉织物的制备及其性能

2021-11-03方浩霞

陈 莹,方浩霞

(北京服装学院 材料设计与工程学院,北京 100029)

聚吡咯是一种具有导电性的高分子聚合物,由于其具有良好的稳定性而在工业方面有着广泛的应用。疏水性聚吡咯与织物复合即可获得疏水、导电、自清洁等多功能织物。

浸润性是由物体表面的几何微观结构与化学组成2个因素共同决定的[1]。固体材料的表面自由能越小,粗糙程度增大,则越不容易被润湿。因此通过对材料表面进行化学改性来减小表面的自由能或增大材料表面的粗糙度是增强材料疏水性的有效方法[2]。前期研究表明,由模板法可制备出具有不同纳米粗糙结构的聚吡咯表面,进而对材料的疏水性产生影响[3]。翟锦等[4]发现固体表面的纳米结构对材料表面的接触角有增大的作用,从而可增强材料的疏水性。赵崇军等[5]利用电化学沉积法制得具有微纳米结构的聚吡咯层,并且具有良好的疏水性。因此,可以通过吡咯聚合工艺来调控聚吡咯的表面微纳结构,使得聚吡咯具有一定的疏水性。

掺杂低表面能物质也可以有效地调整聚吡咯材料的表面形貌以及表面化学组成。用于制备疏水性表面的低表面能掺杂剂有氟化物、半氟化物与有机长链烷酸等。这些掺杂剂作为一种抗衡阴离子进入聚合物中,与导电聚吡咯以共价键的形式结合,通常在材料表面形成纳米次级的粗糙结构,同时影响导电高聚物的物理和化学性能[6-7]。智晓敏[8]研究表明,不同的阴离子掺杂剂对所制备PPy的组分和结构没有影响,但对形貌和粗糙度有显著的影响,并且多孔分层的微结构以及更高的粗糙度会导致PPy具有更大的电活性表面积。全氟辛基磺酸掺杂的高表面粗糙度的氧化态多孔结构聚吡咯,与水的接触角可达152°[9]。Mecerreyes等[10]等通过使用含氟的低表面能离子对导电聚吡咯进行掺杂,使之具有疏水性。Liu等[11]以掺杂十二烷基苯磺酸掺杂制备的聚吡咯,与水的接触角为145.6°。Chang 等[12]利用电沉积的方法制得的疏水性聚吡咯接触角高达154°。

由上述研究可知,烷基链或全氟烷基链掺杂的聚吡咯表面具有高密度分布的多孔结构和低表面能,从而可产生疏水性能[13],但上述研究关注的都是聚吡咯本身的性能,而低表面能掺杂剂的加入对聚吡咯整理织物的表观性能、耐磨性等的影响较少进行研究。为此,本文使用全氟辛基磺酸钾(KPFOS)与十二烷基苯磺酸(DBSA)为低表面能掺杂剂,以棉织物为基材,在其表面进行吡咯聚合,形成聚吡咯整理棉织物,然后对其整理织物的电导率、接触角、K/S值等性能进行测试,探讨掺杂剂种类与浓度对聚吡咯整理织物性能的影响。

1 实验部分

1.1 实验材料

选择丝光平纹棉织物(面密度为117.86 g/m2,市售)。吡咯和蒽醌-2-磺酸钠盐,购于阿拉丁试剂有限公司;木质素磺酸钠(LGS)、十二烷基苯磺酸(DBSA),购于Biotale生物技术有限公司;三氯化铁、5-磺基水杨酸二水合物、九水合硝酸铁,购于国药集团化学试剂有限公司;全氟辛基磺酸钾(KPFOS),购于上海麦克林生化科技有限公司。去离子水为实验室超纯水机自制。

1.2 原位聚合反应实验方法

1.2.1 以木质素磺酸钠为软模板

在去离子水中加入吡咯单体(1 mol/L)与木质素磺酸钠(LGS,0.002 mol/L),并搅拌使之分散均匀,将0.5 g(5 cm × 8.5 cm)棉织物放入其中,浴比为1∶100。1 h后向溶液加入掺杂剂,用干净的玻璃棒对溶液进行搅拌使之溶解,之后缓慢地向其中加入0.5 mol/L FeCl3。掺杂剂为DBSA和KPFOS,其浓度分别为0、0.005、0.01、0.025和0.05 mol/L。然后在冰水浴中聚合2 h,期间适当加以搅拌使吡咯能够均匀地聚合在织物表面。待聚合结束后将织物取出,分别用无水乙醇与去离子水洗涤织物,然后将织物放于80 ℃的烘箱中烘干。

1.2.2 以蒽醌-2-磺酸钠盐为软模板

取1.6 g蒽醌-2-磺酸钠盐(AQS)加入160 mL去离子水中加热溶解,稍加冷却后加入21.47 g的吡咯单体,用干净的玻璃棒搅拌使之均匀分散在溶液中配制成溶液A。再取17.28 g的5-磺基水杨酸溶于160 mL去离子水中,后加入26.88 g的九水合硝酸铁配制成溶液B。将1 g棉布放入溶液A中,待棉布完全浸润后加入掺杂剂(DBSA或KPFOS),之后缓慢地向其中加入之前配制好的溶液B。加完后将反应液置于冰水浴中聚合4 h。将聚吡咯复合织物分别用无水乙醇与去离子水洗涤织物,然后将织物放于80 ℃的烘箱中烘干。

1.3 测试与表征

1.3.1K/S值测试

利用DATA COLOR DC500分光测色仪(美国DATA COLOR公司)测试织物的表观染色深度K/S值。K/S值越大,织物表观染色深度越深,在一定程度上表示PPy聚合在棉织物表面越多;值越小,表观染色深度越浅,聚合效果越差。

1.3.2 电导率测试

采用2182A型纳伏表(吉时利公司)则试样品电导率。电导率σ的计算公式为

式中:L为织物长度,mm;S为横截面积(织物厚度与宽度的乘积,mm2;I为测试电流,1 mA;织物厚度为(0.26±0.02)mm2;U为I=1 mA 时纳伏表上的电压读数,V。

1.3.3 接触角测试

利用DropMeter A-100p型光学接触角测试仪(宁波海曙迈时检测有限公司)测试所制备的材料与水的接触角。

1.3.4 外观形貌观察

利用JSM-6360LV型扫描电镜(日本电子JEOL公司)对试样进行微观形貌观察。

1.3.5 耐磨性测试

取DBSA做掺杂剂疏水效果最好的1组与KPFOS做掺杂剂疏水效果最好的1组为测试样品,用透明胶带法测耐摩擦牢度。在3 M透明胶带上剪取一截宽为2 cm的胶带并将其贴在制得的复合材料上。用质量为2 kg的砝码在胶带上来回滚动50次,之后取下透明胶带贴在白纸上观察透明胶带上粘附聚吡咯的情况。

1.3.6 防水性能测试

根据GB/T 4745—2012 《纺织品 防水性能的检测和评价 沾水法》,将试样安装在环形夹持器上,保持夹持器与水平成45°,将250 mL实验用水迅速而平稳地倒入漏斗,持续喷淋25~30 s;喷淋后,通过试样外观与沾水现象描述及图片的比较,确定织物的沾水等级,并以此评价织物的防水性能。

2 结果与讨论

2.1 掺杂剂对电导率的影响

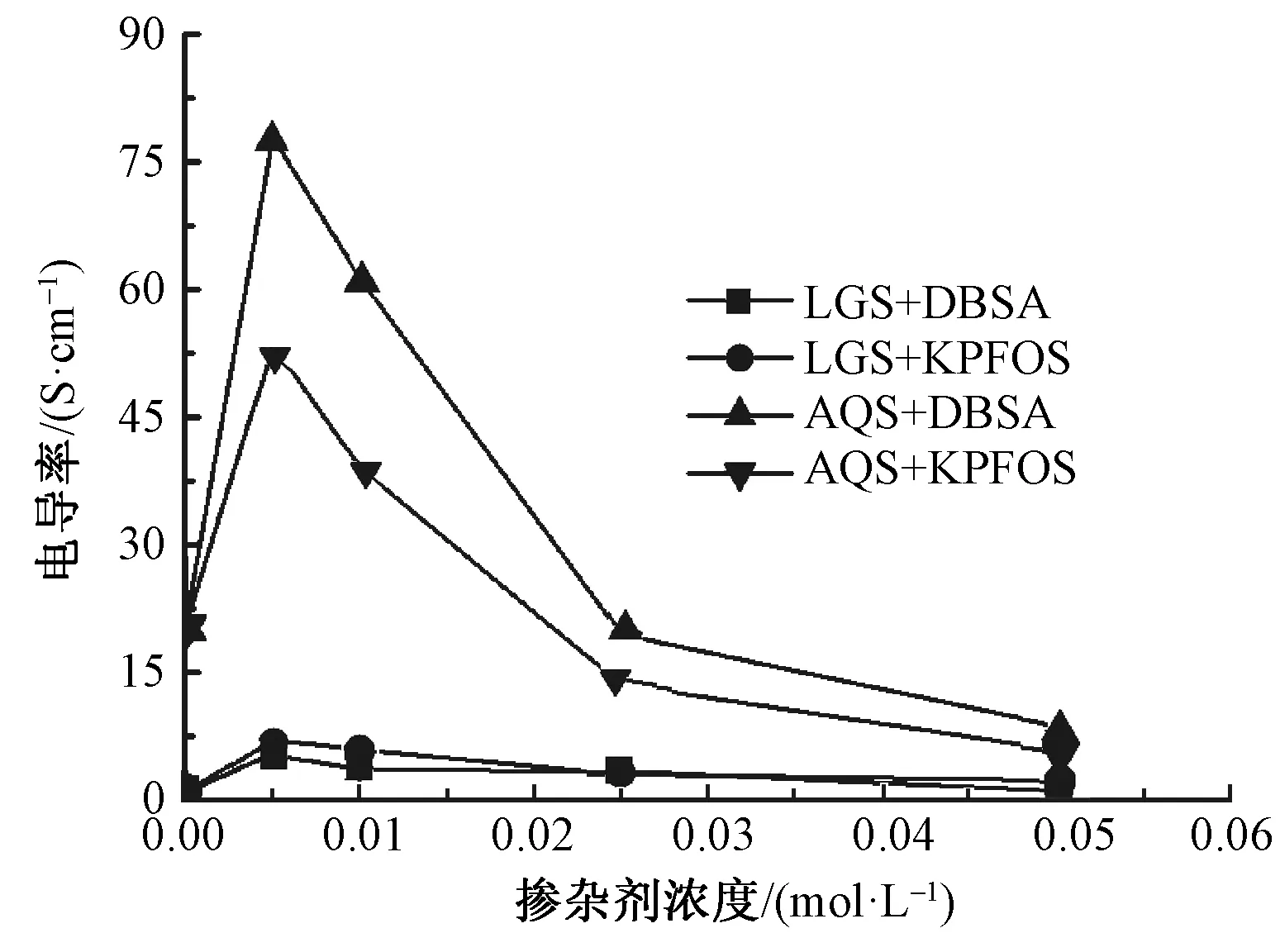

图1示出不同聚吡咯整理棉织物的电导率与掺杂剂的关系。可以看出,随着掺杂剂浓度的增加,电导率先增大后减小。以AQS为模板的聚吡咯整理棉织物的导电性要高于LGS为软膜板的材料。LGS为软膜板的材料在掺杂剂为0.005 mol/L KPFOS时的电导率最大,为7.24 S/cm;以AQS为软模板、掺杂剂为0.005 mol/L DBSA时电导率最大,为77.87 S/cm,是所有材料中电导率最高的;以AQS为软模板、掺杂剂为0.01 mol/L DBSA时电导率为61.4 S/cm。

图1 掺杂剂浓度对电导率的影响Fig.1 Effect of dopant concentration on conductivity

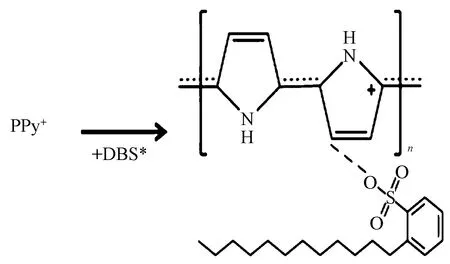

在吡咯发生氧化聚合形成 PPy 分子链时,为实现电荷平衡,作为阴离子掺杂剂的DBSA会被掺入带正电的 PPy 分子链,从而形成 PPy-DBSA沉积在织物上,如图2所示[11]。并且DBSA会使得分子链之间的排列和聚集更好,PPy导电结构也更完美。随着掺杂剂的过量,PPy分子链分离程度增加,载流子跳跃被阻挡,并且掺杂剂本身没有导电性,因此 PPy电导率降低[14]。

图2 DBSA掺杂PPy分子链示意图Fig.2 Schematic diagram of DBSA doping PPy molecular chain

2.2 掺杂剂对接触角的影响

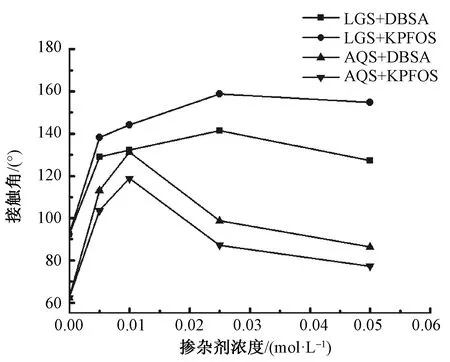

图3示出掺杂剂浓度种类和浓度对聚吡咯整理棉织物接触角的影响。可以看出,加入掺杂剂后,所有复合材料的接触角都增大,以AQS为模板的接触角更是从亲水的62.3°增大到疏水的103.6°(DBSA掺杂)。这是因为掺杂剂的加入使得聚吡咯表面具有更多的多孔结构,再加上掺杂剂本身的低表面能,从而产生更强的疏水性能。

图3 掺杂剂种类和用量对接触角的影响Fig.3 Effect of dopant types and concentration on contact angle

以LGS为模板制得的聚吡咯整理织物的接触角明显大于以AQS为模板的材料。以LGS为模板制得的聚吡咯整理织物的接触角均是在掺杂剂浓度为0.025 mol/L时最大,用KPFOS掺杂时接触角更高达158.8°;以AQS为模板制得的聚吡咯整理织物的接触角均是在掺杂剂浓度为0.01 mol/L时最大,用DBSA掺杂时更大,最高达到131.2° 。随着掺杂剂浓度的增加呈现先增大后又有所减小的趋势,特别是以AQS为模板的接触角,这可能是因为掺杂剂浓度的增加引起的微纳结构的变化大于其低表面能的影响,这部分的影响机制还需进一步研究。

2.3 防水性能

图4示出沾水实验后的织物表面照片。所用样品为以AQS为模板,DBSA用量为0.01 mol/L时制备的聚吡咯整理棉织物。如图4所示,根据评级标准可评为4级,即试样表面有零星的喷淋点处润湿,有少量水珠,具有很好的抗沾湿性能。

图4 沾水实验后的织物表面照片Fig.4 Photograph of fabric surface after rain experiment

2.4 聚吡咯整理棉织物的表观形貌

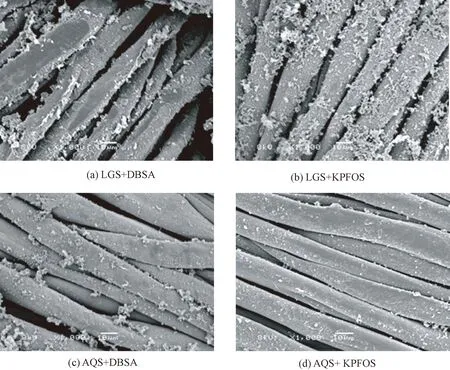

图5示出聚吡咯整理棉织物的扫描电镜照片。所选样品分别为接触角最大的样品。可以看出,棉纤维表面覆有一层膜状聚吡咯,除此之外还有一些颗粒状聚吡咯附着在聚吡咯膜上。LGS为模板制得的聚吡咯颗粒大都呈团状或絮状,以KPFOS掺杂时整理织物表面与DDSB掺杂相比更粗糙。这种高表面粗糙度的氧化态多孔结构聚吡咯,赋予了织物表面超疏水的状态。以AQS为模板时聚吡咯颗粒在织物表面较为分散,其粗糙度都不如以LGS为模板时制得的材料表面。

图5 聚吡咯整理棉织物的SEM照片(×1 000)Fig.5 SEM images of PPy coating fabrics (×1 000)

AQS和LGS作为软模板,可通过提供空间限制来调控聚吡咯的尺寸和微观形貌,而烷基链或全氟烷基链掺杂剂加入后,也可因掺杂作用影响聚吡咯的形貌,继而影响导电性和润湿性。因此其影响因素较为复杂,还需通过进一步实验来研究聚吡咯微观形貌的形成因素。

2.5 掺杂剂对织物耐摩擦牢度的影响

图6示出聚吡咯整理棉织物的耐摩擦牢度实验照片。所选样品分别为接触角最大的样品。可以看出,以LGS为模板制备的聚吡咯整理棉织物的耐摩擦牢度明显好于以AQS为模板制备的聚吡咯整理棉织物,而用DDSB掺杂的织物也比用KPFOS掺杂的织物耐摩擦牢度更好。

图6 聚吡咯整理棉织物的耐摩擦牢度Fig.6 Rubbing fastness of PPy coating fabrics

2.6 掺杂剂对聚吡咯整理棉织物K/S值影响

图7示出不同掺杂剂及其用量对聚吡咯整理棉织物K/S值的影响。可以看出,加入掺杂剂后所有整理织物的K/S值均有所提高,且变化趋势都是随着掺杂剂浓度的增加而先增大后减小。以LGS为模板制得的整理织物其K/S值在掺杂剂浓度为0.025 mol/L时最大,用KPFOS掺杂时K/S值更高达64.556;以AQS为模板制得的复合材料的K/S值在掺杂剂浓度为0.01 mol/L时最大,且用DBSA掺杂时K/S值更高,达55.421。其中K/S值最大也就是得色最深的是以LGS为模板,KPFOS浓度为0.025 mol/L时制得的聚吡咯整理织物,其K/S值最高。

图7 掺杂剂对聚吡咯整理棉织物K/S值的影响Fig.7 Effect of dopant on K/S value of PPy coating fabrics

综合K/S值可看出:以LGS为模板制备的聚吡咯整理棉织物上的聚吡咯量较多且耐摩擦牢度好于AQS为模板制备的织物。但较多的聚吡咯并没有更高的电导率,这是因为导电性还和能提供离子的传递和运输能力的聚吡咯三维空间结构和化学组成相关。

3 结 论

1)通过不同模板和掺杂剂制备了不同性能的聚吡咯复合棉织物,以蒽醌-2-磺酸钠盐为软模板、掺杂剂为0.005 mol/L 十二烷基苯磺酸电导率最大,为77.87 S/cm,是所有材料中电导率最高的。

2)以木质素磺酸钠为软模板并掺杂0.01 mol/L 全氟辛基磺酸钾制得的聚吡咯整理织物的疏水性最好,接触角为158.8°,达到超疏水的状态。

3)以蒽醌-2-磺酸钠盐为软模板,掺杂0.01 mol/L十二烷基苯磺酸的聚吡咯整理织物的疏水性较好且导电率较高K/S值也较高,接触角为131.2°,电导率为61.4 S/cm。此织物可作为疏水的织物层有望应用于单向吸湿排汗织物的开发,以及作为导电疏水织物用于检测含湿量变化的电子织物开发。

4)通过模板的微观形貌控制以及烷基链或全氟烷基链的掺杂,可有效控制聚吡咯的合成,使其具备良好的导电和疏水性能,但其影响机制较为复杂,吡咯聚合的掺杂机制及掺杂态聚吡咯的导电机制都还缺乏统一的认识,因此对于掺杂剂掺杂性能还需进一步研究。