非煅烧磷石膏基复合胶凝材料耐水性研究

2021-11-02席向东陈迁好蒋正武杨黔

席向东,陈迁好,蒋正武,杨黔,2

(1.同济大学 先进土木工程材料教育部重点实验室,上海 201804;2.贵州宏信创达工程检测咨询有限公司,贵州 贵阳 550014)

0 引言

磷石膏(Phosphogypsum,PG)通常作为磷肥工业的副产品产出,虽然其与天然石膏(CaSO4·2H2O)的主要成分类似,但其含有水溶性磷酸盐、难溶磷、氟以及其他有机杂质,其中残留的磷酸使其具有较强的酸性,含有的Ra226、U238和其他U衰变产物等放射性元素也具有较大危害[1]。作为世界上最大的磷肥生产国,2017年我国磷肥总产量超过1600万t,其中工业副产磷石膏排放量达到750万t,磷石膏综合利用率却仅为38.67%[2],大量磷石膏积压造成了水土空气的严重污染[3]。为了更好地实现磷石膏资源化利用,同时兼顾环保节能和污染防治,国内外许多学者对磷石膏基复合胶凝材料的应用展开了研究[4-5]。磷石膏基材料通常耐水性较差,整体性能不佳,使其应用受到了较大限制。研究者们通常以吸水率、软化系数和水溶蚀率等指标衡量耐水性[6],研究发现,二水石膏溶解度大,结构多孔、易吸水[7],在饱和石膏溶液中施加荷载会使其强度降低[8]。掺入矿渣等火山灰质胶凝材料后石膏的耐水性得到一定的提升[9-10],防水剂的使用则可通过不同的机理改善耐水性[11-12]。然而,目前针对非煅烧磷石膏基复合胶凝材料耐水性的系统研究相对较少。本文选取了吸水率、软化系数、长期静水和动水侵蚀条件下的质量变化率作为耐水性指标,对非煅烧磷石膏基复合胶凝材料的耐水性进行了研究。

1 试验

1.1 原材料

磷石膏(PG):贵州瓮福集团工业副产,浅灰色,含水率11%,使用前于40℃条件下烘干至恒重,再通过0.30 mm方孔筛;矿渣(SL):S105级磨细粒化高炉矿渣,上海宝钢集团;硅酸盐水泥(PC):P·Ⅱ52.5,小野田公司,主要技术性能见表1;硫铝酸盐水泥(SAC):R·SAC 52.5,唐山六九水泥有限公司。磷石膏、矿渣和水泥的主要化学成分见表2。减水剂:PC-100型粉体聚羧酸减水剂,上海英杉新材料科技有限公司,活性成分含量≥90%,减水率约25%。石英砂:70~100目,上海胜榜贸易有限公司。

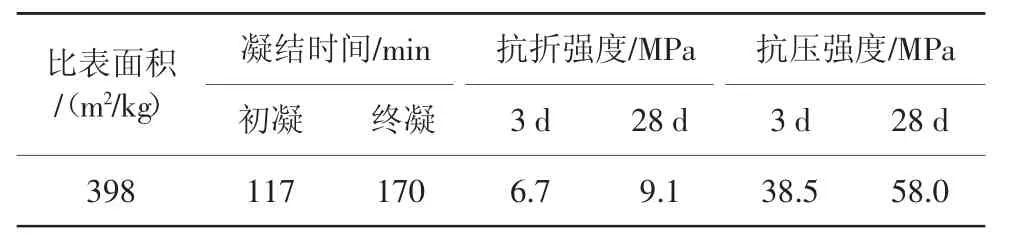

表1 硅酸盐水泥的主要技术性能

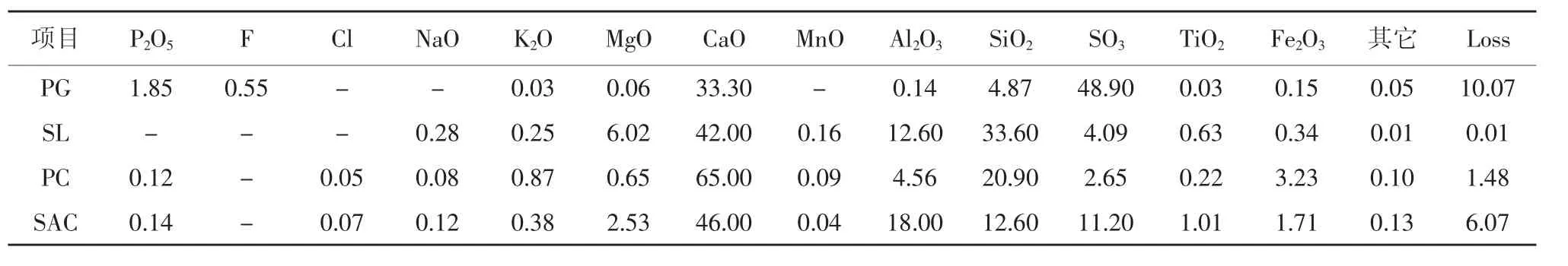

表2 磷石膏、矿渣和水泥的主要化学成分 %

1.2 试验方法

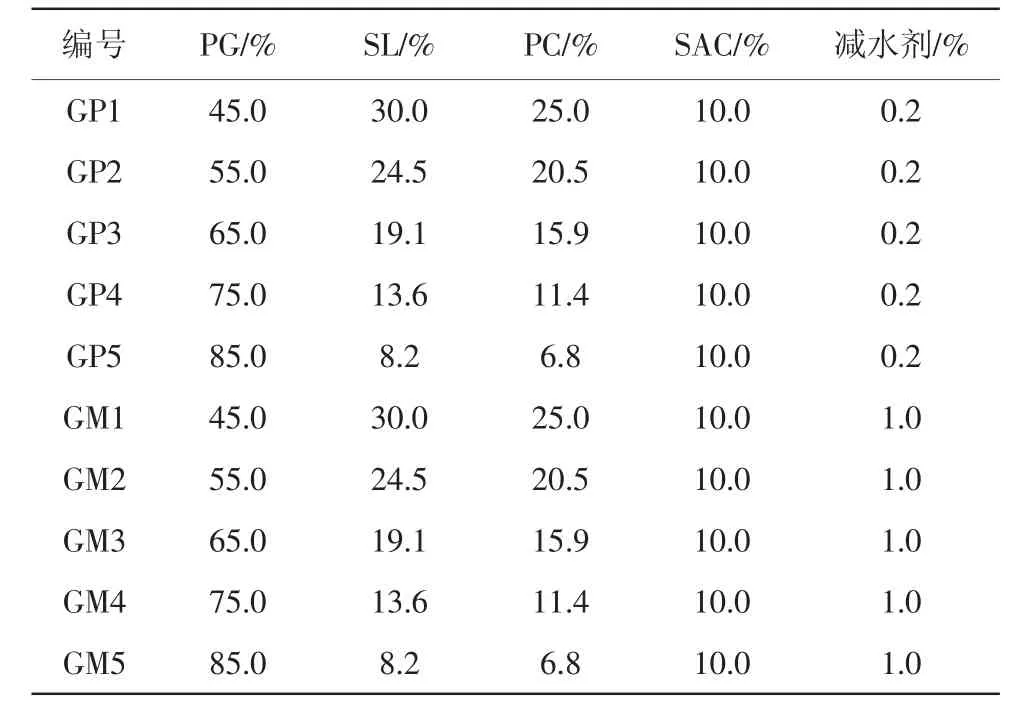

根据前期探索试验,按照表3配比制备尺寸为40 mm×40 mm×160mm的磷石膏基复合胶凝材料(PGCCM)净浆和砂浆试件,成型后自然养护至24 h拆模,然后转移到标准养护室继续养护至各规定龄期。表3中GP组为净浆,水胶比为0.30;GM组为砂浆,水胶比为0.30,胶砂比为1.0。

表3 磷石膏基复合胶凝材料净浆和砂浆的质量配比

参考GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》对PGCCM强度进行测试;参考GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》对PGCCM吸水率进行测试;参考JC/T 698—2010《石膏砌块》对PGCCM软化系数进行测试;抗静水和动水侵蚀性能以质量变化率表征,参考文献[6]进行测试。

抗静水侵蚀性能测试方法为:取28d龄期的试件于40℃烘箱中烘干至恒重,称得初始质量M0;称量后将试件浸泡于固定容器中,并保持水位高于试件上表面20mm,每7 d称量1次,表干湿质量记为Mn,并换水,以[(Mn-M0)/M0]×100%计算得到质量变化率。抗动水侵蚀性能测试方法为:取28 d龄期的试件于40℃烘箱中烘干至恒重,称量得初始质量M0;称量后将试件浸泡于固定容器中,容器连接流量为2800ml/min的循环流水装置,每12 h称量1次,表干湿质量记为Mn,并换水,以[(Mn-M0)/M0]×100%计算得到质量变化率。

2 结果与讨论

2.1 侵蚀时间对PGCCM吸水率的影响

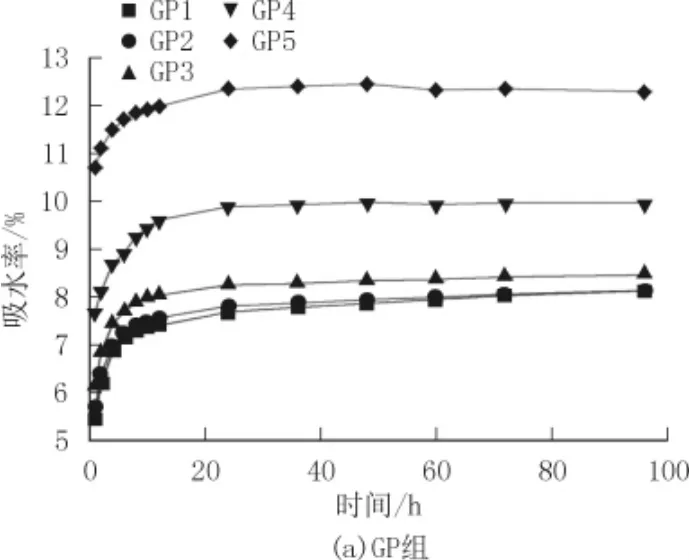

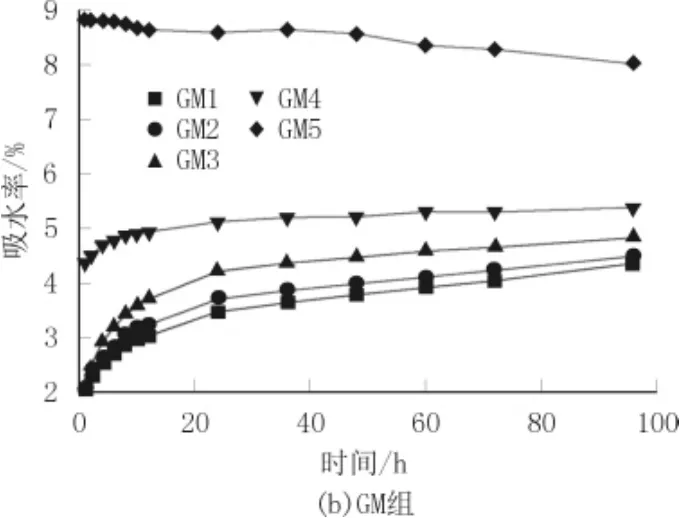

不同磷石膏用量下,侵蚀时间对磷石膏基复合胶凝材料净浆和砂浆吸水率的影响如图1所示。

图1 侵蚀时间对磷石膏基复合胶凝材料吸水率的影响

由图1可见,随着侵蚀时间的延长,磷石膏基复合胶凝材料净浆和砂浆的吸水率整体呈现增长的趋势;试件吸水速率在初始阶段最快,随后逐渐放缓,吸水率趋于平稳。相同侵蚀时间下,磷石膏用量越少,试件吸水率越小;GP5组净浆96 h吸水率高达12.30%;GP1组净浆96 h吸水率却仅为8.12%。磷石膏基复合胶凝材料砂浆吸水率随磷石膏用量的变化规律与净浆类似,GM5组砂浆96 h吸水率达到8.01%,而GM1组砂浆96 h吸水率仅为4.36%,耐水性显著改善。对比可知,相同胶凝材料配比下,净浆在相同时间内吸水率大于砂浆。

当复合胶凝材料中磷石膏用量较多时,一方面,磷石膏的溶蚀导致体系中形成了大量孔隙,并随着凝结硬化形成整体结构;另一方面,水泥和矿渣组分的减少造成C-S-H凝胶数量下降,石膏基体之间的微观空隙得不到填充,导致试件整体吸水率大幅上升[13-14]。对GM5组砂浆试件,其吸水率随侵蚀时间延长逐渐下降的原因可能是试件表面的溶蚀剥落使质量减少,造成吸水率计算值下降。

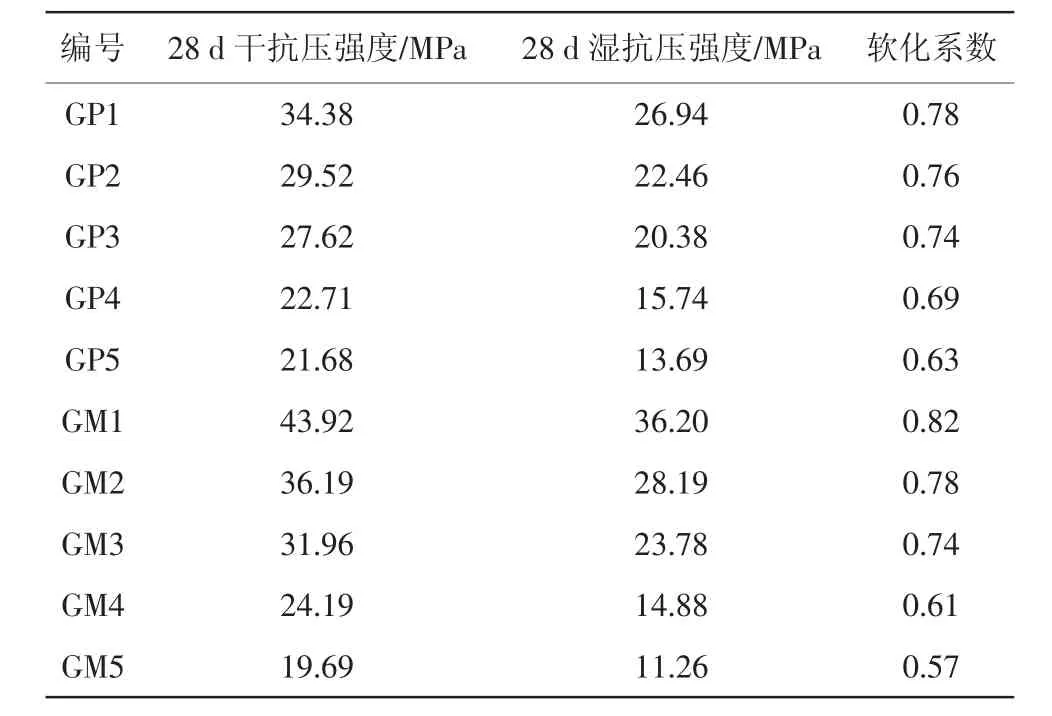

2.2 磷石膏用量对PGCCM软化系数的影响(见表4)

表4 磷石膏用量对PGCCM软化系数的影响

由表4可知,随着磷石膏用量的增加,磷石膏基复合胶凝材料的干、湿抗压强度均呈下降的趋势,且试件的湿抗压强度下降速率明显快于干抗压强度,表现为软化系数逐渐减小。对于净浆试件:GP1组的干、湿抗压强度分别为34.38、26.94MPa,软化系数达到0.78;GP5组的干、湿抗压强度分别为21.68、13.69 MPa,软化系数仅为0.63,软化系数相较于GP1组降低了19.23%。对于砂浆试件,GM1组的干、湿抗压强度分别为43.92、36.20 MPa,均高于GP1组,软化系数达到了0.82;但GM5组的干、湿抗压强度分别仅为19.69、11.26 MPa,均低于GP5组,软化系数则为0.57,相较于GM1组降低了30.49%。

增加磷石膏用量后,水化产物的减少和体系中的大量磷石膏溶蚀,导致体系中形成了大量孔隙[7],表现为复合胶凝材料的抗压强度与软化系数降低;磷石膏用量较低的砂浆组具有比净浆组更高的抗压强度和软化系数,但随着磷石膏用量的增加,其抗压强度和软化系数反而比净浆组更低,可能的原因是较少的水化产物已不足以将各材料组分紧密粘结起来,石英砂的掺入无法发挥其高强与耐久的优势。

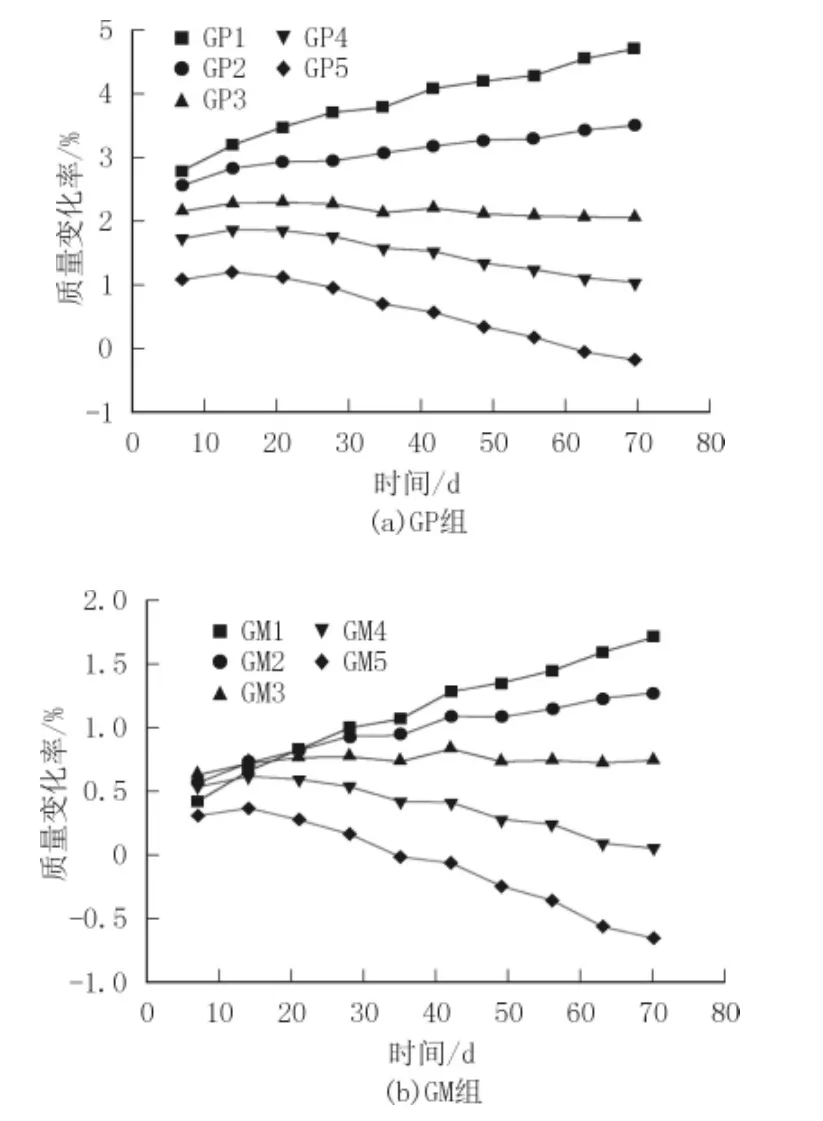

2.3 长期静水侵蚀下PGCCM的质量变化率(见图2)

图2 长期静水侵蚀下PGCCM的质量变化率

由图2可知,磷石膏用量较低的净浆和砂浆,质量增量与侵蚀时间呈较明显的正相关;其中静水侵蚀70 d时,GP1组的质量增加了4.69%,GM1组增加了1.70%。随着磷石膏用量不断增加,试件质量增量随侵蚀时间的延长不断放缓,磷石膏用量达到65%时,GP3和GM3组的质量变化已趋于稳定。磷石膏用量继续增大,磷石膏基复合胶凝材料质量在静水侵蚀的前14 d先增大,随后逐渐减小;70 d时,GP5和GM5组最终的质量损失率分别达0.19%和0.65%。

静水侵蚀过程中,吸水和溶蚀是同时进行的,磷石膏用量越多的试件,矿渣与水泥等水硬性胶凝材料相对越少,由于磷石膏中存在大量易溶解物质[7],故质量损失更大;而磷石膏用量较少的试件中,水硬性胶凝材料组分的含量相对更高,其水化产物将石膏生成的钙矾石与未反应石膏晶体紧密粘结为整体,减少了微观孔隙[13],故静水侵蚀下质量损失率更小。

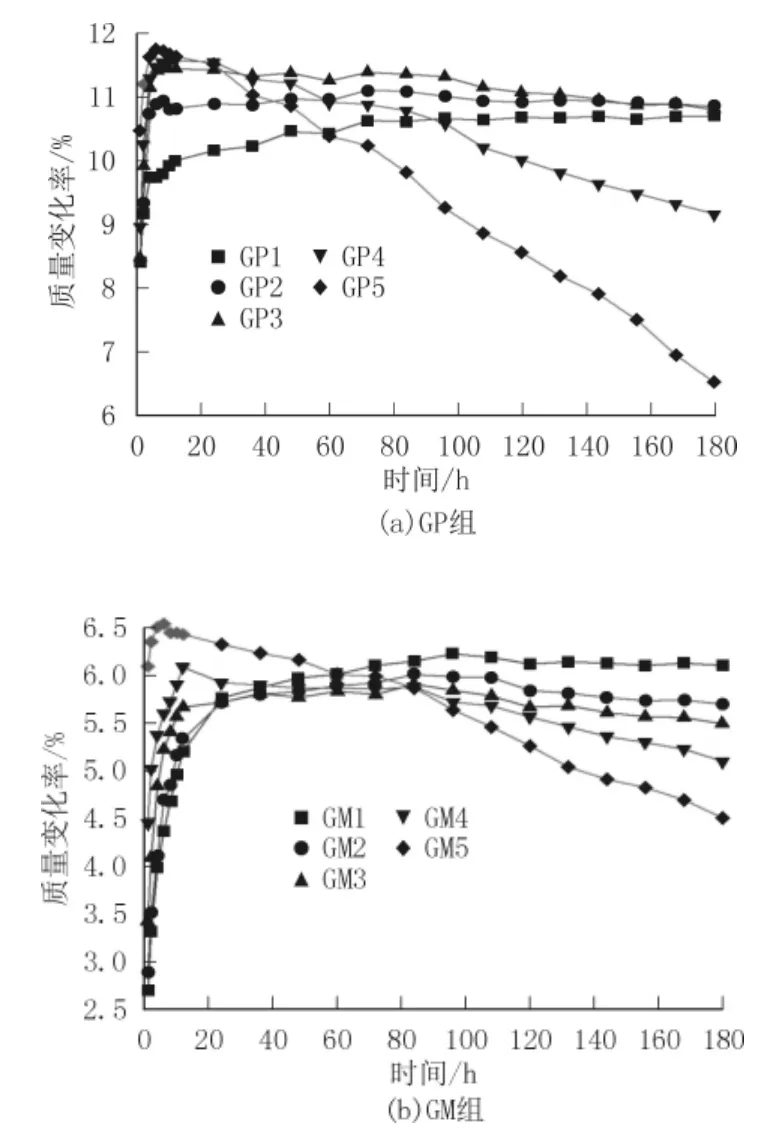

2.4 动水侵蚀下PGCCM的质量变化率(见图3)

图3 动水侵蚀下PGCCM的质量变化率

由图3可知,各组试件在动水侵蚀过程中,质量整体上呈现先增大后减小的趋势;磷石膏用量越多,试件短期质量增长越多,但长期质量增长越少。对于净浆试件,GP5组在动水侵蚀6 h时质量增长率达到最大值11.71%,但180 h的质量增长率却仅为6.01%;而对于砂浆试件,GM5组质量增长率在动水侵蚀8 h时达到最大值6.54%,而180 h的质量仅增加了4.70%,说明相同配比下砂浆比净浆具有更小的质量变化率,抗动水侵蚀性能更好。动水侵蚀也是吸水和溶蚀共同作用的过程,在溶蚀初始阶段,由于体系中存在大量未反应的磷石膏,使得净浆和砂浆试件的吸水增量大于溶蚀损失,表现为试件的质量逐渐增大;而随着时间延长,各组试件吸水饱和,溶蚀开始占主导因素,当溶蚀损失大于吸水增量时,试件质量达到最大值,然后开始下降。

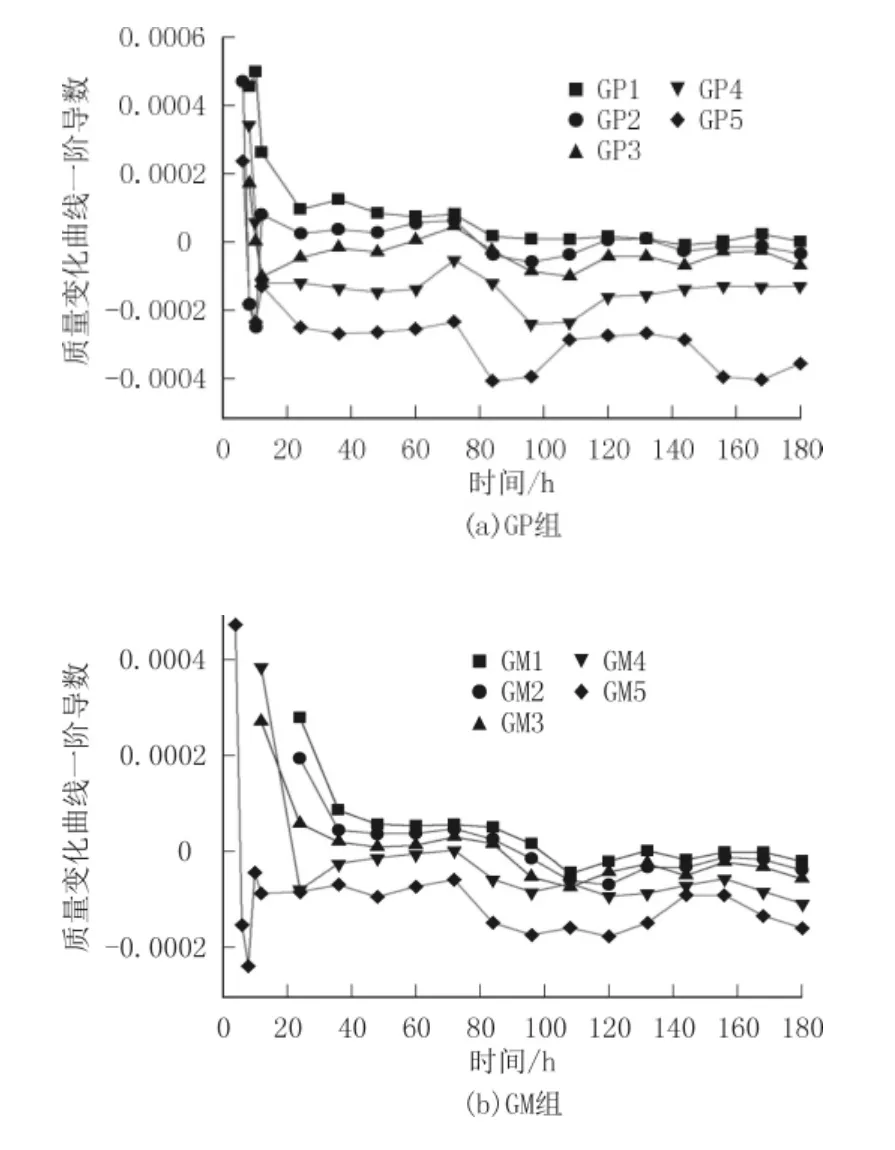

图4为动水侵蚀下试件质量变化-时间曲线的一阶导数,一阶导数表示质量变化-时间曲线的斜率,一阶导数大于0表示试件质量增长,小于0则表示质量下降,0点即为拐点。

图4 动水侵蚀下PGCCM质量变化-时间曲线的一阶导数

由图4可见,不同组试件的质量变化-时间曲线具有不同的拐点,且磷石膏用量越多,达到拐点所需时间越短;磷石膏用量较大的试件,在动水侵蚀早期就出现了拐点,表示试件的质量变化率开始减小,而磷石膏用量较低的试件,拐点在溶蚀后期才会出现。另外,磷石膏用量越多的试件,在图4中导数负值越大,在图3中曲线更倾斜,表明其质量损失更快,抗动水侵蚀性能更差,这证明了磷石膏对材料体系的抗动水侵蚀能力具有不利影响。

磷石膏用量较多时,磷石膏基复合胶凝材料的抗动水侵蚀性能较差。一方面,二水石膏吸水率较大,水分易在内部发生迁移;另一方面,二水石膏溶解度较大,吸水饱和后易发生溶蚀,破坏晶体结构[7]。对比GP组净浆和GM组砂浆可知,相同胶凝材料配比下GM组一阶导数比GP组更大,表明净浆质量损失较慢,也证明了砂浆的抗动水侵蚀性能优于净浆。

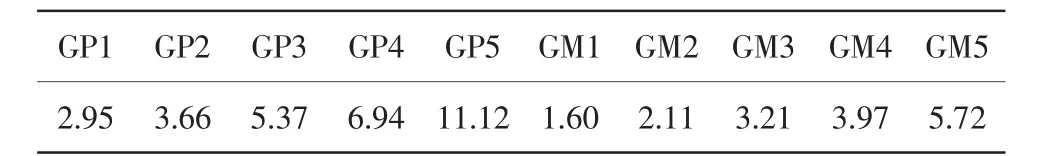

测试动水侵蚀前试件的干质量及动水侵蚀180 h后试件的干质量,计算得到PGCCM的干质量损失率如表5所示。

表5 动水侵蚀后PGCCM的干质量损失率 %

由表5可知,GP1组试件的动水侵蚀前后干质量损失率为2.95%,而GP5组试件的干质量损失率则为11.12%,磷石膏用量越多,复合胶凝材料的质量损失率越大,抗动水侵蚀性能越差。对于磷石膏用量为45%和85%的GM1和GM5组砂浆,动水侵蚀前后干质量损失率仅为1.60%和5.72%,远小于同配比的净浆组,进一步表明了磷石膏基复合胶凝材料砂浆相比净浆具有较好的抗动水侵蚀性能。

3 结论

(1)非煅烧磷石膏基复合胶凝材料的耐水性与体系中磷石膏用量呈负相关,磷石膏用量较少时,耐水性较好。其中磷石膏用量为45%的GM1组砂浆具有最优的耐水性,其96 h时吸水率为4.36%,软化系数为0.82,动水侵蚀180 h时干质量损失率为1.60%。

(2)随着侵蚀时间的延长,磷石膏复合胶凝材料的吸水率整体呈逐渐增大的趋势;其中长期静水侵蚀下,较低磷石膏用量的试件质量逐渐增大,较高磷石膏用量的试件则质量逐渐减小;而动水侵蚀下,随侵蚀时间的延长,磷石膏复合胶凝材料试件的质量先增大后减小,磷石膏用量越多,最大值出现越早,质量减小速度越快。

(3)磷石膏在胶凝材料中用量相同时,磷石膏基复合胶凝材料砂浆的耐水性整体上优于磷石膏基复合胶凝材料净浆。