铜冶炼烟气调控生产实践

2021-11-02吴昌考杞学峰普荣生刘跃强

吴昌考,杞学峰,普荣生,刘跃强

(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)

近年来,环境问题一直是举国上下关注的焦点,环保已经成为今天我们经济可持续发展的一个决定性的基础,随着人类对环境认识的深入,环境是资源的观点为人们所接受。作为铜冶炼企业,废气达标排放是企业生存的生命线,是生产经营可持续发展的可靠保证,同时,在生产过程中,应加强控制,避免无组织逸散烟气外溢给作业现场和环境带来污染。

1 生产工艺概况

滇中有色主要工艺流程为铜精矿经配料、制粒后经输送机进入富氧顶吹艾萨炉熔池熔炼,艾萨炉产出的冰铜、炉渣熔体混合物进入贫化电炉,使铜、渣分离,冰铜送PS卧式转炉吹炼成粗铜,粗铜熔体采用固定式反射炉进一步除渣、提纯后得到产品阳极铜。

冶炼过程产生的烟气经降温、除尘后送制酸工序,制酸工艺采用“两转两吸”生产出优质98%酸,制酸尾气经一级、二级氨法脱硫、电雾净化为一体的综合高效塔处理后通过尾气烟囱达标排放,前段主烟气系统工艺流程见图1。气经各环集烟罩收集汇总,通过高压环保风机送至环集烟气系统(降温、除尘、电雾净化、氨法脱硫)处理后达标排放,前段环集烟气工艺流程见图2。

图1 前段主烟气系统工艺流程艾萨炉和电炉溶体排放、转炉摇炉等产生的低浓度SO2烟

图2 前段环集烟气工艺流程

制酸尾气以及环保烟气SO2排放浓度<400mg/m3,达到《铜、镍、钴工业污染物排放标准(GB 25467-2010)》要求。

2 风机型号

在既定的生产组织模式中,主要通过系统压力参数、现场环境、风机转速等方面进行整体调控,表1列出滇中有色主要的风机规格参数。

表1 滇中有色主要的风机规格参数

3 生产组织模式及烟气量

3.1 生产组织模式

根据现有生产工艺,滇中有色主要有100t/h艾萨炉熔炼+2台转炉吹炼+2台阳极炉精炼、80t/h艾萨炉熔炼+2台转炉吹炼(快慢炉)+1台阳极炉精炼、65t/h艾萨炉熔炼+1台转炉吹炼+1台阳极炉精炼生产组织模式、艾萨炉停产,2台或1台转炉吹炼+2台或1台阳极炉精炼以及艾萨复产+1台转炉吹炼的生产组织模式。而100t/h艾萨炉熔炼+2台P-S转炉吹炼+2台阳极炉精炼是滇中有色满负荷、常规的生产组织模式,在该模式下,是全系统的生产负荷最大,也是制酸烟气、环集烟气和无组织逸散烟气最难调控的状态。

3.2 烟气量

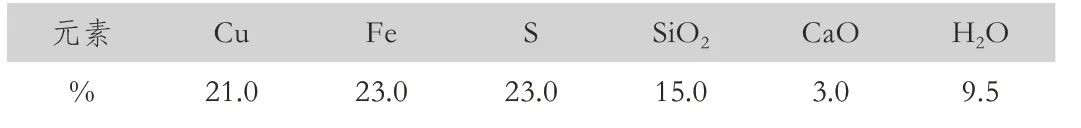

以艾萨炉100t/h处理量、冰铜品位58%、富氧浓度62%、煤2.8t/h、喷枪流量7.8Nm3/s、氧气流量5.5Nm3/s控制,入炉精矿成分、各工序烟气量及烟气成分见表2~5。

表2 入炉精矿成分

表3 艾萨炉烟气量及烟气成分(进锅炉)

表4 沉降电炉烟气量及烟气成分表(出炉烟气)

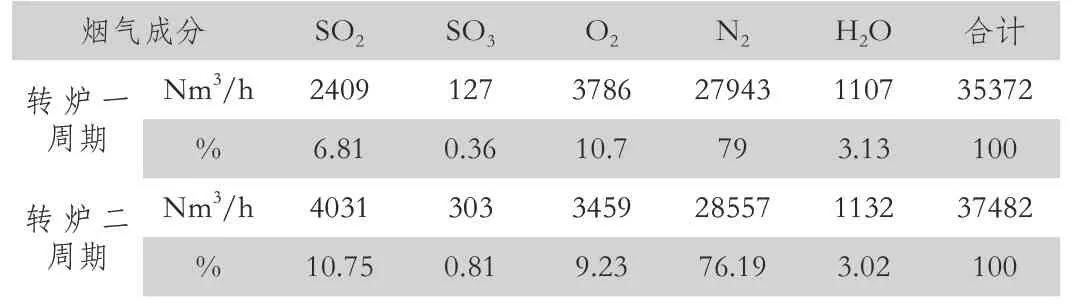

表5 转炉烟气量及烟气成分表(水冷沉尘降室入口,每炉粗铜产量70t)

3.3 艾萨炉、转炉及其电收尘数据见表6、表7

表6 艾萨炉及电收尘数据

表7 转炉及电收尘数据

备注:电收尘烟气量为两台炉子平均值,转炉烟气量为一台炉子平均值。

3.4 系统最佳负压控制关键点见表8

表8 系统最佳负压控制关键点

根据现有的生产工艺、设备和在最大负荷生产组织模式下的烟气量,通过的有效的调控,可以实现系统最佳负压控制。

4 各工序操作控制

根据理想气体状态方程得知,当艾萨炉下料量波动、转炉摇炉等,都会引起系统负压失衡,致使艾萨炉下料口冒烟、转炉炉顶有烟气外溢等。为此,在生产运行中,为确保主烟气系统压力稳定,需要对工序的操作控制进行约束;另外通过停产进行管道积灰清理、锅炉三烟道积灰清理、系统工艺管道设备漏点处理以达到系统的顺畅性,减少漏风率。

4.1 艾萨操作控制

为避免艾萨下料口或喷枪孔冒烟,常处于微负压状态,一是主控操作人员应通过视频时时监控现场状况,及时调整艾萨高排风机转速,若风机最高转速无法满足,则降低入炉料量,防范烟气外溢;二是均衡控制入炉料量在100±5t/h以内,避免波动较大,导致现场冒烟情形。

4.2 转炉操作控制

滇中有色现有3台转炉,每台转炉均配套1套密封烟罩和1套环保烟罩。3台转炉烟管之间相互贯通,正常生产组织模式是2转炉同时作业,交互周期,另1台转炉备用。生产中,通过电动烟气蝶阀+盲板的启闭将两台运行转炉烟气单独经水冷沉降室、电收尘器通过高排风机送往制酸系统。

(1)转炉吹炼节奏控制:生产中,原则上不允许2台转炉同时摇炉停吹;吹炼中,应合理控制供风量,炉顶无烟气外溢,同时应确保密封烟罩和环保烟罩关闭到位。

(2)转炉进料、起吹操作控制:转炉进料前打开烟气蝶阀,高排风机转速升至700r/min、制酸S5500风机升后至42Hz开始进料;首次进热料结束后(不低于3包),高排风机转速升至950r/min、制酸S5500风机升至46~47Hz,关闭环保烟罩,开始起吹。

(3)转炉摇炉操作控制:倾炉时,提前将降低风量(1#、2#炉风量低于20000m3/h,3#炉风量低于19000m3/h),炉体摇到位1分钟后开启环保烟罩;转炉回炉吹炼前,先关闭环保烟罩,供风风量控制在15000~16000m3/h之间。

转炉吹炼中,每次摇炉进热料、冷料、筛炉、打炉口或因设备故障等停吹,转炉主控提前向公司调度汇报摇炉目的、停吹时间,调度根据报告内容作系统负压调控组织工作。另外,转炉生产过程中不允许返入热态过氧化渣(过氧化物与炉内熔体发生强烈的交互反应,将产生大量的SO2烟气)。

(4)转炉出铜操作控制:出铜后,高排风机转速降至400r/min、制酸S5500风机降至38~42Hz,关闭烟气蝶阀。

4.3 环保烟气操作控制

滇中有色现有的一套环保烟气收集处理系统,对艾萨炉、沉降电炉设备的放铜口、放渣口逸散烟气以及转炉设备在摇炉等操作产生逸散烟气经排烟罩就地捕集汇总后由环保风机直接送往硫酸净化、尾气脱硫系统处理,各环保排烟捕集点见表9。

表9 艾萨炉+沉降电炉+转炉环保排烟捕集点

各段溜槽设密封盖板,各排风点采用上吸式伞型罩,安装高度贴近炉体排放口,便于控制烟气逸散。在各排烟支管上设电动调节风阀,根据现场情况进行启闭,控制设在公司总调度室。艾萨或电炉排放时,现场作业人员通过对讲机呼叫公司总调度室,总调度室远程操作启闭阀门,大大改善现场作业环境和清洁生产的目的。

4.4 烟管堵塞处理

由于烟气中的粉尘含量较高,容易在锅炉三烟道管束以及烟气管道中形成积灰,烟气阻力增大,严重影响烟气的顺畅性。

(1)艾萨烟管积灰清理:一是主要通过采取短时间内将艾萨下料量降低至30~50t/h,通过高压风管插入烟管小人孔对烟管内的积灰进行吹扫清理;以及逐一打开锅炉三烟道人孔进行管束积灰进行清理;二是利用艾萨炉停产检修时机通过烟气系统中的人孔门进行管道中的积灰清理;三是在年度全系统停产检修中,人员进入管道内进场彻底清灰。

(2)转炉烟管积灰清理:利用转炉出铜或停用时机,打开转炉后段烟管人孔门进行积灰清理。

4.5 减少系统漏风率

日常管理过程中,经常性检查和处理收尘器、余热锅炉、烟气管道等设施的漏风,减少漏风率,增大系统烟气抽力,进一步控制各冶金炉窑烟气外溢。

5 结语

在100t/h艾萨炉熔炼+2台P-S转炉吹炼+2台阳极炉精炼的最大负荷生产组织模式下,通过准确、有效、及时的操作控制,加大制酸系统和环集系统的烟气处理能力,控制烟气外溢,改善作业现场环境,降低烟气逸散环保风险,实现铜酸紧密协作,达到环保高产目的。