降低炼铜弃渣含铜技术的应用研究

2021-11-02王强

王 强

(江西铜业(清远)有限公司,广东 清远 511500)

随着我国炼铜工业不断发展过程中,铜矿资源不断枯竭,现阶段含铜0.2%-0.3%的铜矿充分利用,但是在铜冶炼中出现的炉渣经贫化后含铜量仅仅在0.5%铜熔炼渣作为铜的二次资源,我国每年均有较大量的新增铜熔炼渣量,甚至超过1500万吨,含铜75万吨,所以有必要尽快研发减少炼铜弃渣含铜的技术,以切实提升其深度贫化率,减少弃渣含铜,也就是说由此有助于提升铜回收率,也能够推动铜冶炼行业进一步发展,因为传统炼铜工艺受到的影响因素较多,导致铜渣中的残余桶也有明显的增加,采用何种方式使用此部分资源能够有助于提升资源的循环使用,以及推动生产发展。

1 目前我国炼铜的工艺分析

目前铜冶金工业仍然是以火法为主。而近年来铜的湿法冶金技术受到了人们的极大关注,可以进一步参与对低质量氧化矿的处置、废铜资源的回收等方面。

1.1 火法冶炼铜工艺

现阶段相关企业在借助火法炼铜的过程当中,大多有:铜精矿的造锍熔炼,铜锍吹炼成粗铜,粗铜火法精炼,阳极铜电解精炼,进而生成了所需要的电解铜,也就是阴极铜。现阶段,国内外铜冶炼企业大多借助闪速熔炼与熔池熔炼的方式进行铜冶炼。对于后者来说,精矿往往会进入熔体的表面、被喷入熔体中,一般对熔池内喷入氧气和氮气使熔池发生剧烈搅拌,精矿颗粒被液体包围迅速融化,因此,使含有氧气的气泡和包裹硫化铜/铁的溶液出现质量输送。而闪速熔炼中的干精矿是广泛存在于氧气和氮气气流内,存在硫元素和铁元素的金矿具有可燃性和易燃性,对于反映空间的熔融颗粒,将会极速完成熔炼和吹炼活动。如果将颗粒和溶池进行有效的融合,将会使得反应持续性推进,然而大多数将会出现在飞行阶段。现阶段,在吹炼工艺上往往借助ps转炉,1990年前后,吹炼技术开始应用于商业与工业领域,获得了较大的进步与发展,在上世纪90年代中期,美国肯尼科特冶炼厂首次尝试借助闪速吹炼的工艺,将闪速炼铜整体工艺(闪速熔炼+闪速吹炼),将会回收将近100%的硫,另外大多需要多样化的精矿,充分借助闪速炉生成最终的冰铜,进而进行水淬、磨碎、干燥等活动,在另一规格较小的闪速炉中用富氧空气吹炼成粗铜,产出的粗铜通过溜槽加至阳极炉闪速吹炼能够更快的生成最终产品,其工艺技术相对先进且高级,能够有效的解放人力,避免出现对外部环境的污染,另外拥有二氧化硫浓度高且稳定等优点,可以广泛应用于多个领域,特别是对于首次进入这一行业的龙头企业来说,可以借助这一工艺满足对于环保的要求。粗铜火法精炼最为主要的是回转炉精炼。通过观察传统的固定式精炼炉,能够发现需要长时间的人工调整、也将会排出一定量的污染环境的气体、蒸发量相对较高,可控性相对较差,现阶段许多行业主体选择了相对先进且科学的回转式阳极炉。

火法炼铜技术本身存在高生产力、高技术水平、环保性与自动性强、所需资金少、二氧化硫浓度高等竞争优势,在未来发展阶段,将极有可能被广泛用于各个领域,同时受到诸多行业主体的重点关注,然而无论借助怎样的技术和工艺,都必须充分保障铜冶炼工艺的速度、环保性与低污染性,此次研究涉及到了诸多的新型技术,将会在不同程度上完善当前的火法冶炼工艺。

1.2 湿法冶炼铜工艺

近年来,经济与科技获得了较大的进步与发展,铜产品在国内外均拥有广泛的市场空间,然而由于环保理念的升级和强化,铜矿石的开采量相对较少,整体的质量水平也不佳,出现了大量的难处理矿石,生成了高浓度的二氧化硫,极大影响整体的环境,我国当前的铜原料和铜制品大多都来自于进口,出现了显著的国内外收支不平衡现象。湿法冶炼铜技术的水准相对较高,使得许多行业主体实现了广泛的应用,那么从我国的铜工业方面来看,要充分给予湿法冶炼铜工艺的关注和创新,进而推动行业的进步。

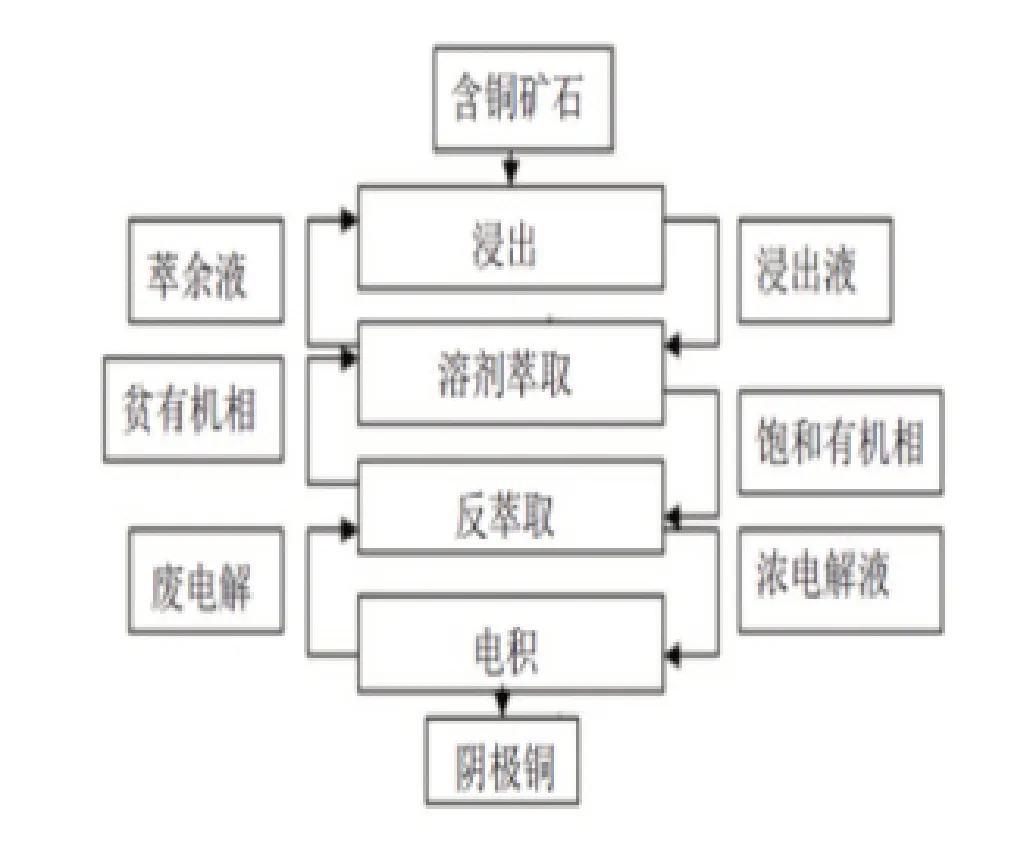

湿法冶金的主要技术是“浸出→萃取→电积”,其工艺流程如图1所示。

图1 铜湿法冶金工艺简易流程

随着时间的推进,湿法炼铜技术获得了较大的进步与创新,在整个工业生产领域当中获得了广泛的运用,将在一定程度上引领整个同行业生产技术的发展导向,借助这一方法能够提取Au、Sn、Bi 等金属元素,拥有显著的工业应用价值与广阔的上升空间,对于国内的湿法冶炼铜技术来说,其水平相对较低,生产力存在较大的上升空间,急需相关学者与专家的钻研与创新。

2 降低炼铜弃渣含铜技术背景技术

据不完全统计,市场中流通的八成以上的铜是借助火法冶炼工艺生成的,仅有不到两城市建筑施法冶炼,大多数情况下一吨的冰铜将会伴随着2~3吨的铜渣,对于我国的铜产品来说,绝大多数都是借助火法冶炼生成,最为常见的有反射炉熔炼、闪速炉熔炼、电炉熔炼和转炉熔炼等。据统计,我国在二零一五年的精炼铜产量将近800万吨,并带来了1,500万吨的铜渣,整体产出量大于1.2亿吨,铜渣存在诸多可回收的有色资源,包括1%含铜量产品,要大于国内铜的开采品位,所以需要进行一定的回收和利用。

铜冶炼伴随的冶炼渣存在Cu、Fe等金属元素,占比最大的依次是铁橄榄石、少量磁铁矿、脉石相关的无定形玻璃体与冰铜。

现阶段,对于回收铜渣中的铜,大多会借助渣桶法,在实现缓冷结晶后,调整铜聚集形式,进而借助磨矿浮选回收,因此具有较强的可操作性,资金投入相对较少,然而差异化的冶炼炉生成的炼铜渣也是各有不同的,铜矿物结晶粒度相对较小,浮选指标不稳定,难以有效调控整个的生产活动,不利于铜的回收。

3 降低炼铜弃渣含铜技术

3.1 技术路线

新型贫化炉借助喷枪实现与氧气、天然气、空气和氮气的棍哥,燃料借助熔体完成预加热,同时各类进入的气体在相关工艺与技术的作用下,生成特定的比例,整个配料需要一定的硫化剂,从而保证整体的温度,也将避免出现大量的残渣和废物;对于熔炼活动来说,添加一定量的气体还原剂,能够提高还原活动的效率,减少磁铁含量;充分借助组合型溶剂,也将得到完美的渣型,实现对渣黏度和温度的有效把控,另外浸没式燃烧到达沉降区的微搅拌作用,可以加快冰铜颗粒碰撞凝聚长大沉降分离。充分把握优化技术规范,在调整氧气和天然气比例后,也将获得良好的还原效果,使得弃渣含铜0.26%远超于国外其他国家。

3.2 研究方法与条件

本文充分借助单炉作业模式,也就是在炉渣完全贫化后,可以实行下一步的作业,通常需要在一炉作业中添加80吨的铜熔炼渣。在最初进行实验的过程当中,要使得烘炉保持一定的温度,耐火材料升温曲线要充分根据厂家要求的参数展开,当温度到达一定高度时,开始造熔池作业,结束该活动后,能够将天然气、氧气与空气在一定比例下进行作用,同时把炉体调整在生产位,其中保持氧气与天然气1.6比重,富氧60%的浓度,当生产活动相对稳定时,按照工艺条件,使得在气枪当中注入的各个气体,形成特定的比例。同时要把容量温度设置在1200℃和1250℃,先后进行半个小时和一小时的沉降活动,另外要求铁硅比在1.7~1.5范围内,在有效调节溶剂、硫化剂与还原剂之后,调控不同的渣贫化效果,进而明确对于试验的影响作用,找到最为合理,且高效的状态和要素条件。

3.3 还原剂对弃渣含铜的影响

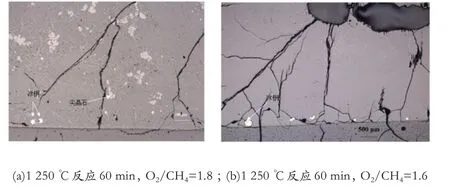

当充分把握综合技术条件时,最为合理的状态是1200℃下、沉降一个小时,铁硅比为1.7,并且要依次添加10%浓度的二氧化硫、5%的B2O3或CaF2、9%的FeS,在有效改变氧气和天然气比重之下,明确天然气本身的还原性在贫化活动中发挥的作用。要充分了解上一阶段实验是小型实验的具体表现,进而把控氧气和天然气比在1.6和1.8,开始开展天然气还原效果试验。通过观察下,图2能够了解到,当氧气和天然气在1.8时,渣中同时存在尖晶石和冰铜,尖晶石相的一部分还原,其他底端沉积,将氧气和天然气的比值是1.6,并不会出现尖晶石相,冰铜滴悉数沉淀在底部。氧气与天然气保持1.8比重,弃渣含铜是0.33%,而氧气与天然气比值在1.6时,弃渣含铜可达到0.26%。

图2 不同O2/CH4淬火样品的微观形貌

4 结语

降低炼铜弃渣含铜技术已成功应用到粗铜冶炼项目中,运行稳定,使用可靠,安全环保,生产效率高,技术指标先进,弃渣含铜是0.28%,相较于其他外国国家来说水平较高,充分借助这一工艺,我国一千万t铜冶炼将能够回收3万吨的铜,能够再次获得15.6亿元收入。