装配式建筑工程精益质量管理与改善研究

2021-11-01钟瑾

钟 瑾

(江西中煤建设集团有限公司 赣州建工集团有限公司 江西南昌 330001)

0 引言

在我国基础设施建设迅猛发展的今天,装配式建筑工程以其特有的优势被广泛应用。由于装配式建筑工程是一个庞大的系统工程,在实施过程中,存在从业人员技能水平参差不齐、技术规范不统一、关键数据指标难以获取等问题,影响工程的进展和质量。为此,将先进的精益管理方法引入装配式建筑工程中,能有效解决工程实施环节的各类质量问题。

1 装配式建筑工程质量问题及影响因素分析

通过对4个采用部分装配式建筑在建项目进行现场调研、文献调查等,统计工程中出现的质量问题,并将这些问题归类到设计、生产、运输和施工4个环节中,初步分析问题产生的原因。最后,通过要因分析法,分析问题产生的末端原因,从而对人员、机械、方法、材料、环境这5个因素进行定量分析。

1.1 工程案例

本文在对赣州建筑工业化有限公司预制厂的充分调研基础上,选取赣州市以下装配式建筑工程作为研究对象:①章贡区冶机厂城市棚户区改造安置房项目;②章贡区桔红T街城市棚户项目;③星洲萃苑(一期);④江南府。以上项目均采用部分装配式混凝土建筑设计,其中只有江南府项目采用了竖向装配式构件;除卫生间、厨房、封闭阳台、楼梯间外的平台均做预制楼板;除厨房、卫生间、前室、前室过道、楼梯间、水电井、电梯井外的墙体为轻质隔墙。

1.2 质量问题调查与分析

以案例工程的装配式建筑部分为研究对象,通过现场勘察,与设计、生产、施工、业主、监理等多方交流,查阅施工日志、监理通知单、检测报告、验收报告等文件,并结合文献资料,对装配式建筑的施工工艺和容易发生的质量问题进行调查和分析。

关于设计质量问题的调查,主要采用专家访谈、案例研究和文献综述的方式。内容包括安全可靠性、功能的满意度、经济合理性和对施工的指导性。这里主要考察设计对施工指导性的质量问题,主要问题有:①构件预留孔洞位置错误,后期安装困难或者需要进行二次开孔;②预埋件位置偏差;③设计图纸表述模糊或者漏项。通过对这些设计环节质量问题从人、机、料、法、环5个末端因素展开石川图法分析,主要成因如图1所示。

图1 设计环节石川图

同理,采用石川图法对生产、运输和安装施工环节进行分析,筛选后将各环节的主要质量问题,按照人员、设备、物料、方法、环境进行分类,如表4所示。

2 关键质量问题筛选

装配式建筑是一项庞杂的系统性工程,项目实施过程中会出现各类质量问题。当问题集中爆发时,如何制定解决方案,并确定问题优先级,是一个难题。对前面归纳的25个质量问题进行权重分析与权重排序,同时根据ABC分类法,将累计值前80%的问题点定义为关键质量问题,作为后续改进的重点。

文中采用熵权分析法客观赋权、模糊AHP法主观赋权,最后通过博弈理论,使主客观权重融合成更符合实际的综合权重。

2.1 质量问题模糊AHP分析

结合实际情况,向专家以及业内人士发放50份调查问卷,包括工程一线教授级高工、工程师以及作业员,高校专家教授、博士与硕士研究生。

通过咨询相关专家学者和分析现有的文献资料,得出各类因素相对重要度排序为: 人员>设备>物料>方法>环境。

分析对象层相对准则层的权重,将前面归纳的质量问题依次编码为:B11-B15、B21-B25、B31-B35、B41-B45、B51-B55。基于人员、设备、物料、方法、环境5个因素,分别对各对象层的相对重要程度进行排序,如表1所示。

表1 准则层相对对象层影响排序

W=wvT=(W1,W2,…,Wn)

即得到装配式建筑主观权重,如表4所示。

2.2 质量问题熵权分析

质量问题熵权分析,首先要确定质量问题重要度的评价标准,这是构建合理有效评价体系的关键。结合专家意见及调查结果,并参照模糊评语集,赋予装配式建筑工程评价指标的重要度评估值,如表2所示。

表2 评价指标重要度分级表

其中:A为特别重要;E为重要;I为一般重要;O为不重要;U为完全不重要。

根据重要度分级,邀请行业内15位专家对所建立的评价指标体系进行打分,其中教授/副教授、教授级高工/工程师及在校研究生分别5位,最终获得评价指标体系的各级打分如表3所示。

表3 部分专家打分评价表

计算各个指标的信息熵:H0=(0.937,0.954,0.968,0.983,0.948)。同理,计算出其他的信息熵H1,H2,H3,H4,H5。最后根据熵值矩阵计算出权重矩阵W:即得到装配式建筑客观权重,如表4所示。

2.3 质量问题综合权重分析

通过博弈理论,将上述两种权重进行综合得到综合权重Wm:即得到装配式建筑综合权重,如表4所示。

表4 装配式建筑质量问题权重表

2.4 关键质量问题筛选

通过综合权重,可以将影响装配式建筑建造工程过程中整个环节的各个因素,按影响程度,由大到小排序,并绘制成权重分布柏拉图,如图2所示。

根据ABC分类法结合权重分布柏拉图可看出,累计到80%的问题点主要有16项。其中由于人员因素导致的问题,有设计人员对预留孔洞和预埋件布置不合理等5项,占总数5/16;设备因素导致的问题,有定位精度差异导致构件安装偏差等5项,占总数5/16;物料的因素导致的问题,有现场模板质量不合格,导致后浇带漏浆等3项,占总数3/16;方法因素导致的问题,有吊装方法与设备选型不当致命构件损伤1项,占总数1/16;环境因素导致的问题,有现场堆放场地环境条件差致命构件损伤等2项,占总数2/16。将关键问题按照人员、设备、物料、方法、环境进行排序为:人员>设备>物料>环境>方法。可见,案例中关键问题的重要级别顺序与客观评级不符,所以,本次研究具有很强的现实意义。

3 关键质量问题改善

上文已找到影响工程整体质量的关键因素,本节将按照人员、设备、物料、方法、环境,对不同问题归纳总结,针对不同问题提出改进建议,并验证改善方案的有效性。

3.1 人员管理

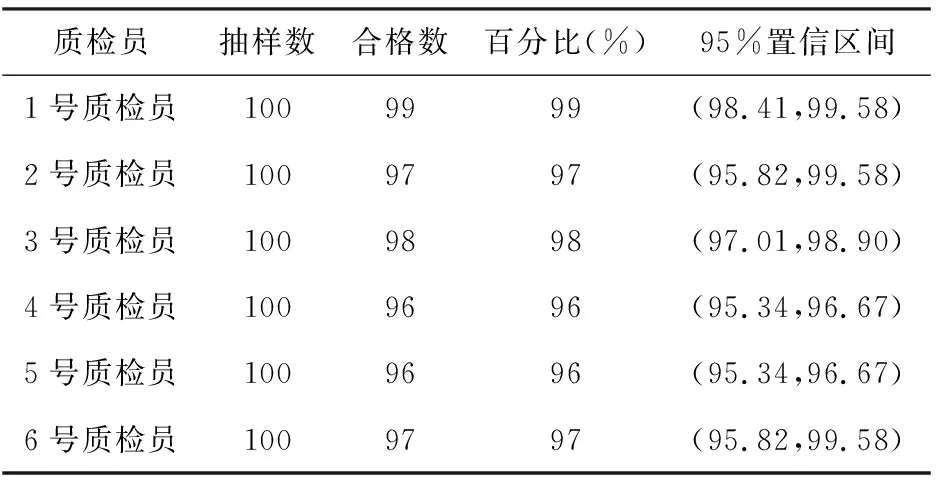

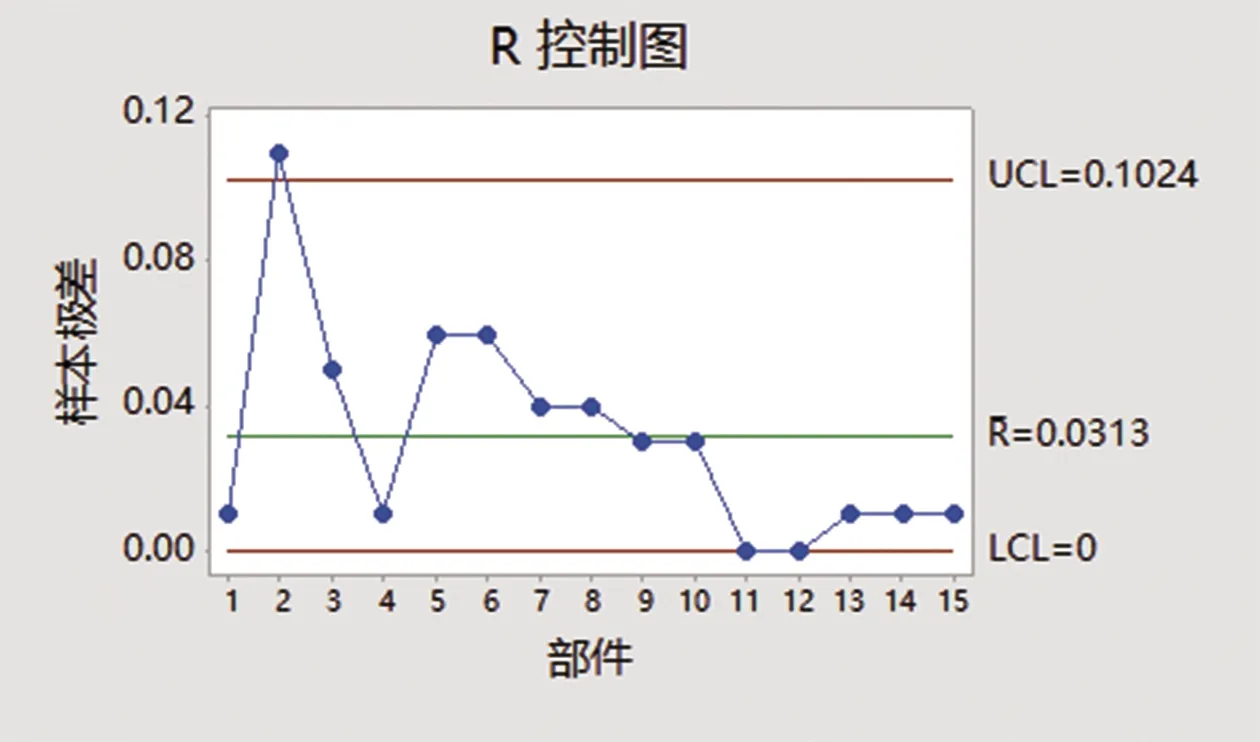

项目所有人员完成培训才能上岗,同时制定考核指标与培训计划阶段性地考核评估,确保项目参与人员能准确把握关键质量管控点,且能够判断自己的操作是否满足质量管控要求。以人员因素中权重最大的“检验人员检测不当导致不良构件流入施工现场”问题改善为例,针对在装配式建筑预制结构件的吊装阶段经常出现出厂结构件来料不良,导致现场装配无法完成的问题,选取6位检验员使用相同的检测设备,对随机抽取的100件预制结构件进行质量检测,每个检测两次,一共得到1200组检测结果。使用Minitab软件对检测结果的一致性进行分析,结果如表5~表6所示。当结果判定为检验员稳定性和相互一致性不合格时,应该制定培训计划加强检测员对检测标准的理解并提高执行力;当结果判定为检测标准不合格时,应该对相关的检测标准指导文件展开审核,复核通过后再发行为受控的指导文件。

表5 检验员自身稳定性

表6 检验员相互一致性

由上表可以看出,检验员的检测能力自身的前后一致性大于96%,说明其检测能力比较稳定。检验员的检测能力相互一致性比例为95%,未能达到预期要求,因此需要对检验员展开培训,培训完成之后再次使用上述方法,选用另一批次的预制结构件进行复验。在自身稳定性和相互一致性达标的基础上,使用同样的方法进行再现性实验。结果显示,检验员与质量检验检测部门的一致性能够达到98%以上,此时检验员的业务能力满足要求,可以进行实际的检测作业。

3.2 工程机械与设备管理

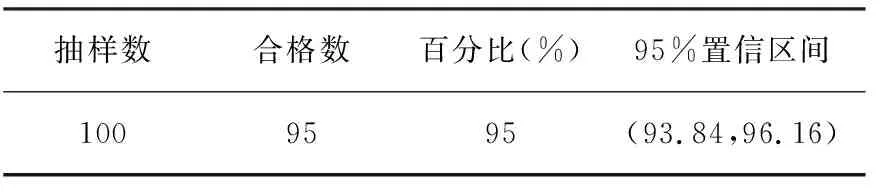

设备因素造成的质量问题,主要涉及预制结构件的生产运输与施工现场的吊装环节。生产运输环节中的工程机械与设备的关键质量控制点,为加工作业与检测设备的精度与稳定性,因此需要完善的设备维护点检记录表,通过定期维护点检来保证质量。运输与吊装环节中,由于预制结构件质量与体积过大,需要选取合适的工程设备,要做好对大型设备的性能监测和养护工作。以设备因素中权重较大的“定位治具精度差导致结构件安装定位偏差”问题改善为例。星洲萃苑在预制结构件的生产过程中,用来料检验和成品终检的设备有胶砂搅拌机、净浆搅拌机、标准稠度仪、温湿度养护仪、抗折试验机、压力试验机,以及现场安装测量中使用的TS02Plus全站仪、游标卡尺等。以TS02Plus全站仪为例,分析仪器的性能。其他仪器设备可采用同样的分析方法。随机抽取15处点位,选取一名合格的检验员,使用两台TS02Plus全站仪对各点位的高程分别测量2次,得到60组数据,其中部分如表7所示。

表7 TS02Plus全站仪部分测量数据 cm

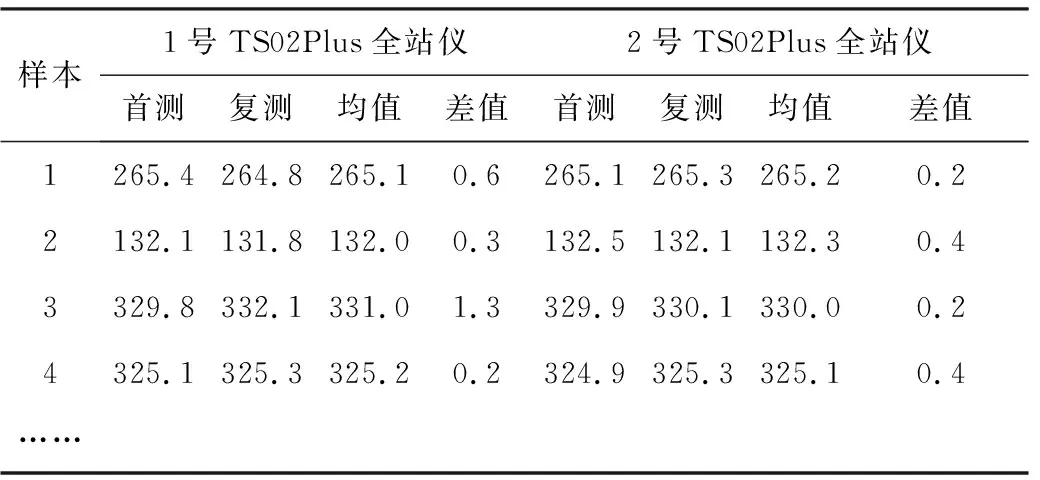

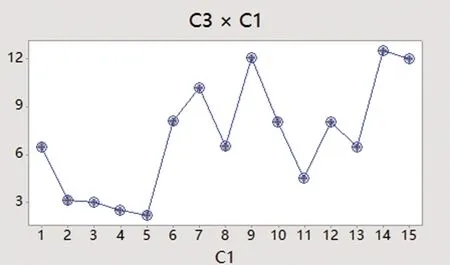

通过 Minitab 量具 R&R 工具对数据进行分析,结果如图3所示。

(a)

(b)

(c)

(d)图3 TS02Plus全站仪 R&R (方差分析) 报告

3.3 预制过程管理

物料因素造成的质量问题,主要来自预制结构件生产厂家原料供应环节。以物料因素中权重较大的“预制构件的原材料和配比不合格导致构件强度质量问题”问题改善为例。装配式楼梯板是该项目中使用最多的预制结构件,通过试验分析矿粉掺量、水灰比、砂率对混凝土质量的影响。矿粉掺量以A表示,分别选取8%、12%、16%;水灰比以B表示,分别选取0.45、0.50、0.55;砂率以C表示,分别选取35%、40%、45%。正交试验方法可以在条件范围内选择代表性强的少数试验,得出最优或者较为理想的方案[1-3]。选取L9(33)正交表对试验进行设计,一共需要9次试验,试验设计如表8所示。

表8 正交试验结果

表中,1号试块为原始配比试块,通过σ比较发现试验4、5、7、8的强度更优。各试块的强度差值达到15.7 MPa,差距比较明显,说明采用正交试验对混凝土配比设计的方法可行。

3.4 生产作业方法与流程管理

根据主体结构的设计图确定预制结构件的标准件,并制作标准件进行展示,将设计图纸上复杂的设计指标与技术要求直观展示给工作人员。为便于试装配与预定位环节的公差评估,单件大批量的装配预制结构件可以使用轻质材料制作。

吊装是装配式建筑施工过程中最关键的环节,需要结合现场情况,灵活制定作业方案。在首件吊装作业时,需要召集设计、施工与监理等技术人员,共同分析作业过程中出现的显性和隐性问题,保证后续的批量吊装不发生同类问题。以方法因素中权重较大的“吊装方法与设备选型不当导致构件损伤”问题改善为例。通过分析得知,预制结构件安装过程中,存在与上一层柱绑扎好的钢筋或者其他构件发生碰撞、或在吊装落地时非平稳落下导致不可修复性损伤的问题,主要原因是吊装不合理以及吊装设备的选型不当,其中吊点的选择对碰损有较大的关系。为此,设计若干组吊点,分别进行平稳运行工况、意外碰撞工况、非平稳着落工况的预制构件的受力分析,当预制构件最大应力最小时为最理想的吊点位置。

3.5 作业现场环境适应性管理

针对环境因素造成的质量问题,不仅要分析自然环境,还要考虑市场和政策环境。作业过程中最不可控的环节,包括预制结构件的运输和现场堆放。因此,需要对作业现场的预制结构件堆放环境以及运输环境进行密切监控。以环境因素中权重较大的“运输和吊装环境复杂导致构件损伤”问题改善为例。在长期调查与实验仿真后发现,导致运输过程中裂纹与破损的原因有以下几点:

(1)运输时使用的垫木由于车辆减震系统差、路况条件不好以及底板刚度不足,车辆颠簸时底部应力作用到预制结构件上,从而导致开裂。

(2)由于结构件重量大,在运输时处于车辆底层的软质垫木因受巨大压力,产生形变,导致预制结构件受力不均,造成破损。

(3)垫木放置的位置不当,使车体对垫木支撑性不足,发生移位,使结构件之间、结构件与车体之间发生碰撞。为了让预制结构件不发生位移,各个结构件之间需要使用硬质垫木隔离,并进行加固。针对保全措施完善后,依然出现破损并造成作业延误或停工现象,需要与厂家协调生产若干备件,以应对突发情况。在改进预制结构件的运输与堆放环境后,根据对10月11日~10月27日破损率进行统计后发现,平均破损率从4%~9%降低至3%以下,如表9所示。通过要求厂家生产预制结构件备件,减少了因破损导致的项目停工问题。

表9 改善前后预制结构件破损率

4 结语

(1)制定相关法规

装配式建筑在我国发展较晚,实践经验少,在面对项目施工过程中的实际问题,尚无普遍适用的解决方案。因此,国家需要结合实际情况,制定相关的法规,或对已有法规进行适应性调整,应该在法律层面上进行约束,强制要求企业设立相关部门。

(2)建立行业内规范化管理标准

需要制定规范化统一标准指导拆分。通过建立行业内规范化管理标准,不仅能提高施工效率、最大程度降低成本,还能保证项目的整体质量。

(3)由于精益管理的发源地制造业与建筑行业有较大的区别,因此,可对本文所采用的精益管理工具以外的其他精益管理工具进行探究,以获得更好的改善效果。