基于单片机的热气机监控系统设计与实现

2021-11-01范伟成

宗 情,范伟成,曹 毅,徐 枫

(1.中国船舶重工集团公司 第七一一研究所,上海 201108; 2.上海齐耀动力技术有限公司,上海 201203)

0 引言

热气机,又称斯特林发动机[1],是一种利用斯特林循环将燃料燃烧的热能转换为机械能的外燃式发动机。相比于内燃式发动机,热气机不仅燃料来源广泛,而且具有结构简单、热功转换效率高等优点[2]。热气机在运行时,通过调节燃料供给来控制热气机加热端工作温度[3]。在材料安全耐温范围内提高加热端工作温度是提高热气机效率的重要方法,但提高加热端工作温度往往需要对燃烧室的压力进行连续稳定控制,以保证热气机的振动噪音指标在标准要求范围内。为了实现上述目的,必须开发实用可靠的热气机监控系统。相关文献介绍了热气机监控系统的设计方法和原理[4-5],但缺少热气机加热端温度和燃烧室压力的控制方法。因此,有必要设计一套热气机监控系统,开展热气机的加热端温度、燃烧室压力数据监控研究,提供相关数据进行热气机性能仿真与优化设计,并可对不同参数条件下热气机性能优劣作出快速准确判定。为此,以单片机为核心构建了高可靠性的监控系统,使热气机加热端温度和燃烧室压力连续控制稳定,实现了热气机的数据采集和状态管理工作。

1 监控系统整体设计

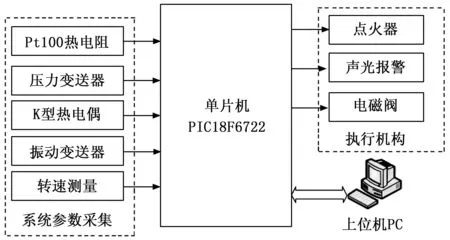

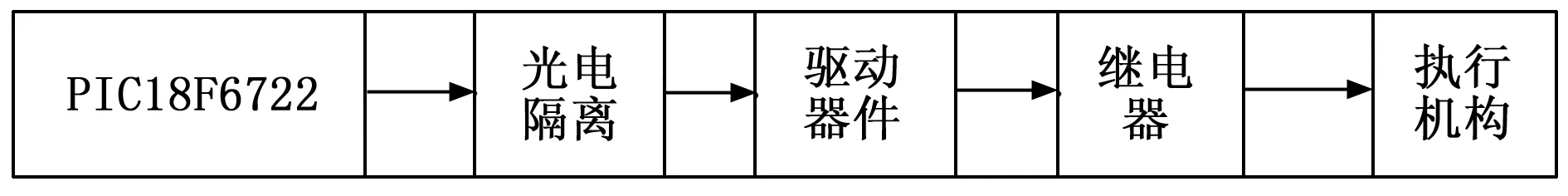

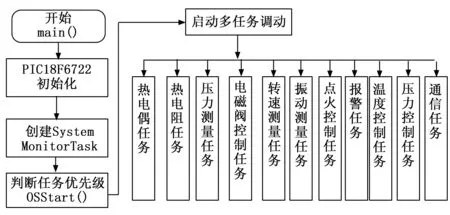

根据热气机运行的要求,监控系统由单片机、上位机PC、系统参数采集部分和执行机构部分组成。系统参数采集部分包括压力测量变送器、温度测量传感器K型热电偶和Pt100热电阻、振动测量变送器和转速测量;点火器、电磁阀和声光报警属于执行机构部分。监控系统总体设计如图1所示。

图1 监控系统框图

热气机在点火、起动和运转时,均会产生强烈的电磁干扰。因此压力测量、振动测量均选用抗干扰能力强的两线制压力变送器[6],输出4~20 mA模拟信号以实现对热气机压力、振动状态的测量;热气机运行中需要监测冷却水温度和加热端温度,为了提高温度测量精度,根据测温传感器特性,不同温度范围采用相对应的温度传感器。冷却水温度小于100 ℃,故采用Pt100热电阻可满足测量精度要求[7],加热端工作温度超过600 ℃,选用K型热电偶符合测量要求[8]。热气机转速测量采用霍尔效应转速传感器,型号为1GT101,传感器安装在热气机的飞轮罩壳上,以一个齿输出一个方波脉冲信号对飞轮转动齿数进行实时统计。执行机构属于开关量控制,采用继电器输出控制方式完成。

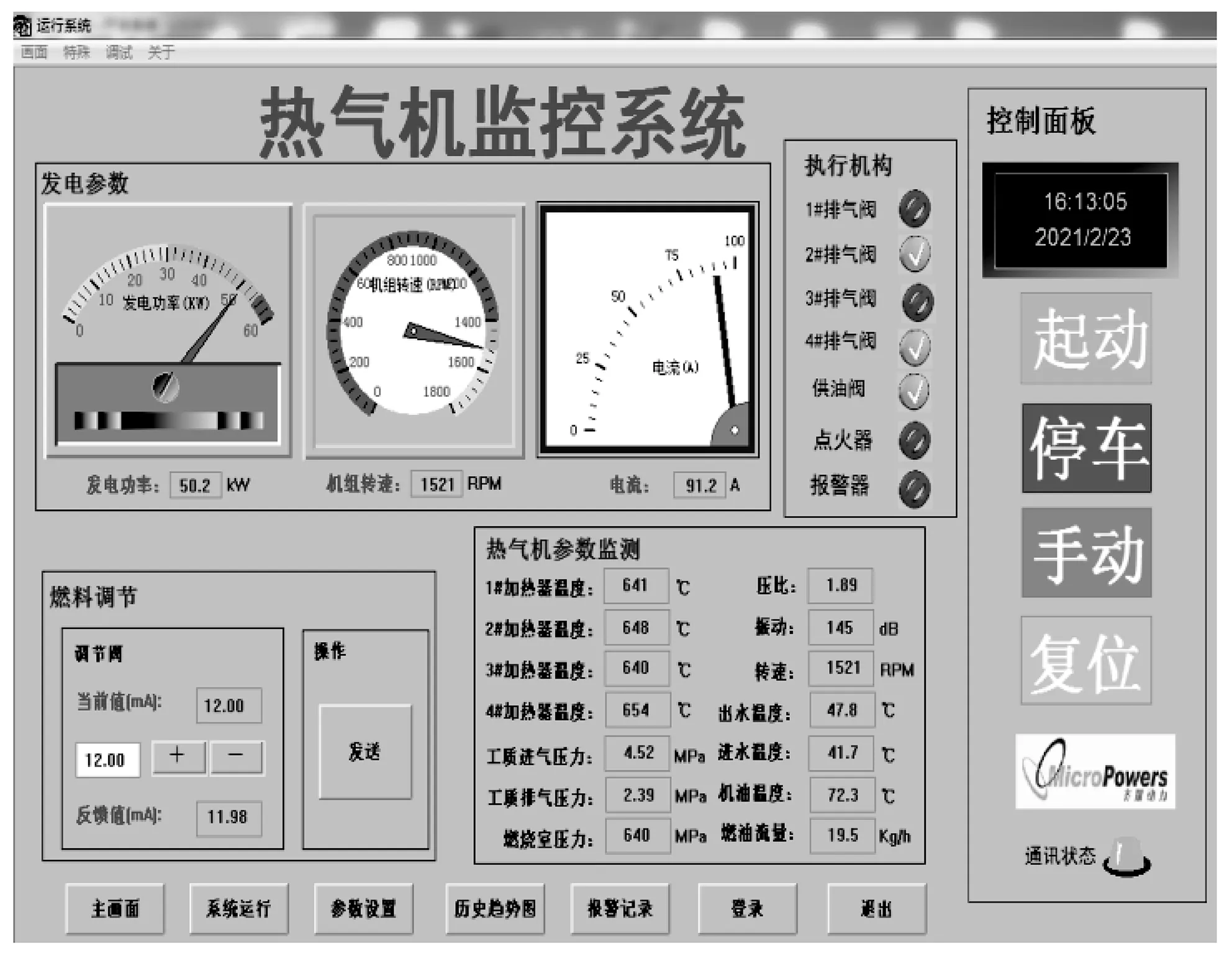

采用国产组态王[9]软件设计控制面板,运行于上位机PC。控制面板是人机对话的窗口,主要由起动、停止、自动/手动和复位以及运行指示灯、报警指示灯等指示元件组成,向操作人员提供机组操作接口;同时,通过上位机PC显示热气机运行过程的加热端温度、冷却水温度、转速、振动和燃料等参数数值,亦可显示热气机设定参数、故障及报警指示等,利用部分安放于面板上的按钮设定系统处理参数、处理措施及查看警报信息等,并可用热气机执行机构进行手动操作和调试。

2 硬件设计

2.1 单片机选型

监控系统以PIC18F6722单片机[10]为核心。此单片机采用CMOS工艺设计,指令集为RISC架构,内部集成了Flash 存储器、片内RAM和EEROM,具有双向可寻址I /O 端口,4个16 位的定时器/计数器,2 个全双工的串行接口,多个优先级的嵌套中断结构,以及一个片内振荡器和时钟电路,支持Flash编程。本监控系统正是利用了PIC18F6722 既可永久保存实时监控系统中的各种信息,也可方便地反复进行监控系统测试的特点,每次热气机开机测试可以编入不同的程序控制参数,以进行控制策略的优化设计,而且可随热气机的需要和发展进行扩展与修改,使系统能持续符合热气机的最新监控要求。因此PIC18F6722单片机完全能够满足热气机数据监控的需要。

2.2 参数测量硬件设计

PIC18F6722单片机内部集成的AD转换器分辨率仅为10位,同时由于本监控中单片机需要完成控制逻辑算法、报警保护和通信等工作,因此单片机处理的事件任务繁多,导致PIC18F6722不能提供足够的资源来支撑其内部的AD转换器采样足够多的点数来满足热气机参数测量精度和实时性要求。所以选用高性能的专用芯片AD7606[11]完成模数转换工作。AD7606是一款16位的8通道模拟数字转换芯片,每个通道的采用速率达到200 ksps,单电源工作;无需外围电路和相应的时钟电路,应用设计简单;支持双极性信号输入和1 MΩ输入阻抗,最高输入采用工作电压为5.25 V。AD7606提供了3种接口方式:并行接口、串行SPI接口和并行字节接口,串行SPI接口的速度较快,在硬件上实现非常容易,因此热气机监控系统采用串行SPI接口[12],为了提高监控系统的抗干扰性能,在AD7606和PIC18F6722单片机之间使用6N137[13]光耦进行光电隔离。AD7606高分辨率、高采样速率较好的满足了热气机参数测量的高精度、高实时性要求。

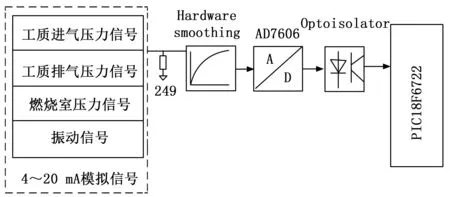

热气机的工质压力信号、燃烧室压力信号和振动信号均输出4~20 mA模拟信号,通过249欧姆精密电阻产生最高4.98 V的电压信号,刚好在AD7606转换器量程内,故该电压信号通过整形滤波信号调理后,直接输入AD转换器,电路设计原理如图2所示。

图2 模拟量信号测量硬件电路原理框图

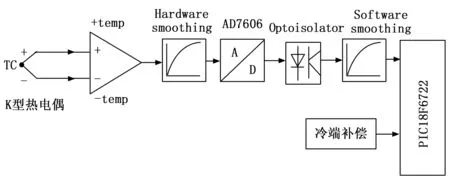

热气机加热端管壁温度采用K型热电偶测量完成,温度范围为0~1 000 ℃。此温度信号经过滤波后送入仪表放大器放大[14],再进行硬件调压整形产生一个0~5 V的电压信号进入AD7606转换器进行信号转换。热电偶需要冷端补偿[15],本设计的冷端补偿采用软件实现。信号采集由单片机PIC18F6722通过SPI口控制AD7606转换器实现,单片机获得当前热电偶的热电势后,通过查表、插值法计算出热电偶热端的对应的温度,再叠加冷热端温度可得到当前加热端管壁真实的温度。

Pt100测量水温采用三线制[16]接法,消除Pt100热电阻导线电阻的影响以提高热气机冷却水温度测量精度,将图3中的热电偶TC替换为Pt100热电阻即为热电阻测量原理图,不同的是0~5 V电压信号对应的温度范围为0~100 ℃。

图3 热电偶信号测量硬件电路原理框图

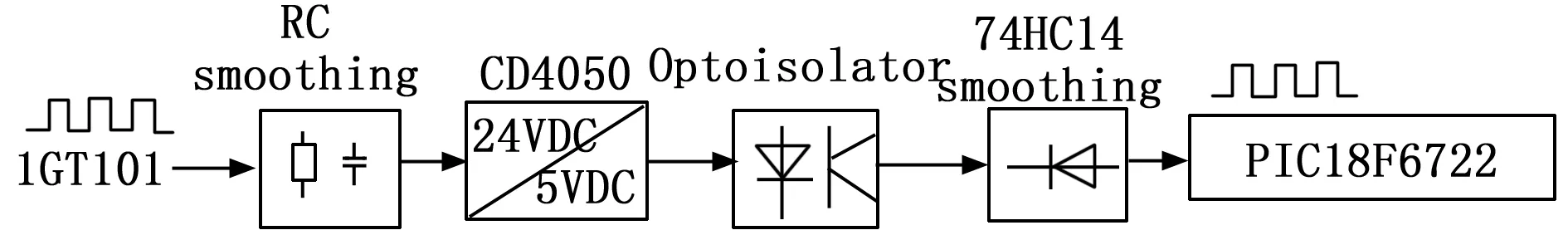

为了保证热气机平稳运行,对转速测量精度要求很高。为了提高转速测量精度,1GT101脉冲信号的首先经过RC滤波,剔除毛刺信号,1GT101输出的信号为24VDC的CMOS电平信号,不能直接被PIC18F6722识别,因此采用同相器CD4052[17]转换为5VDC的TTL电平信号。为了防止信号畸变时不能正确捕捉脉冲,增加了74HC14施密特触发器对波形进行整形,整形后的脉冲波形是标准的方波,最后被送入单片机PIC18F6722的定时器/计数器外部输入端口。单片机脉冲捕获后由定时器进行脉冲计数,热气机转速与方波数及齿数关系:

Speed=60×K/N

(1)

式中,speed为热气机转速(r/min);K为PIC18F6722计算方波数;N为热气机飞轮的齿数。

图4 热气机转速信号测量原理框图

2.3 执行机构硬件设计

热气机工作过程中,使用电磁阀对燃烧室压力进行控制;采用点火器进行点火;当有异常产生时需要进行声光报警。在本系统中,电磁阀、点火器和报警器属于执行机构,其控制相对简单。结合电磁阀、点火器和报警器自身性能特点,PIC18F6722单片机输出指令经过三极管放大后采用继电器对其进行驱动控制,可靠性较高且监控系统成本也相对较低。

图5 执行机构控制原理框图

3 测控策略

热气机运行的核心控制任务是控制热气机燃烧室压力和加热端温度稳定。控制操作、控制精度直接决定热气机性能发挥。为此,PIC18F6722单片机软件中设计了加热端温度调节控制策略和燃烧室压力调节控制策略。

3.1 加热端管壁温度调节控制策略

热气机加热端管壁温度的控制目的是使加热端工作在其材料最大安全耐温范围内,并尽可能使温度变化幅度相对较小而使热气机工作稳定。总体上,加热端温度控制需要实现两大基本功能:加热端管壁温度快速提高和温度保持稳定。

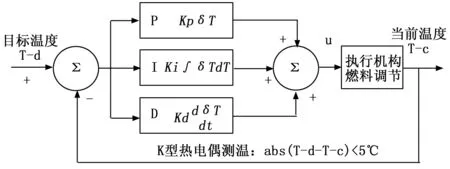

PID[18]温度控制使用比例P、积分I和微分D共3种控制方式加权对目标温度与当前温度进行偏差计算,从而输出控制信号控制执行机构调节温度,其控制适应性比较广泛。由于热气机是连续在缸外燃烧,因此对控制精度、响应时间等参数要求不高,所以热气机加热端管壁温度可以使用PID温度控制,其温度控制原理图如图6所示:单片机PIC18F6722在控制点火器点火成功后,以加热端的设定温度值作为目标温度(T_d),以当前加热端管壁温度作为当前温度(T_c),在点火成功刚开始阶段,加热端管壁目标温度(T_d)与当前温度(T_c)偏差较大,单片机控制执行机构提供较大燃料供给量为热气机提供热量,使加热端管壁温度进入快速提升阶段,即以最快的速度提高热气机加热端管壁温度,以满足热气机起动时间要求。由于热传导的滞后性,当加热端管壁目标温度(T_d)与当前温度(T_c)偏差小于90 ℃时,单片机提前起动PID算法来控制加热端管壁温度:以当前热气机加热端管壁(T_d)与当前温度(T_c)偏差以及变化趋势来调节控制燃料供给量来控制加热端端的温度,使加热端管壁温度在设定值的±5 ℃范围内,控制热气机进入温度保持状态,使热气机工作在最佳温度状态。

图6 加热端温度控制策略原理图

3.2 燃烧室压力调节控制策略

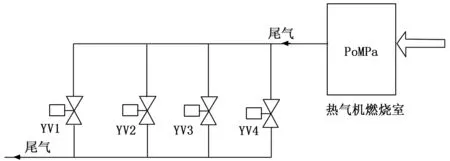

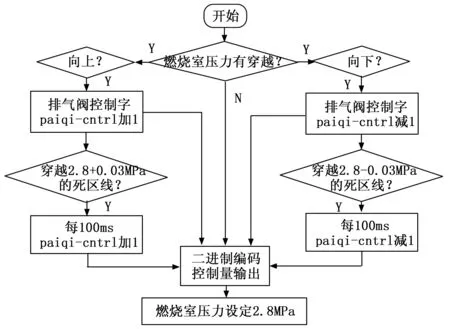

如图7所示,燃料在热气机燃烧室燃烧后形成的尾气通过电磁阀控制排出。由于热气机连续燃烧特性,当燃料供给量与组份不变时,热气机燃烧室压力基本维持不变。当加热端温度调节时,由于燃料供给量变化引起燃烧室压力变化,如不进行压力调节控制,热气机的运行状态会发生变化,因此有必要进行逻辑控制以维持燃烧室压力稳定,保证热气机稳定运行[19]。热气机燃烧室控制如图7所示。

图7 热气机燃烧室工作示意图

压力PID调节是一种常用的调节方法,具有反应快、控制精度高等特点。图7中,YV1-YV4电磁阀因成本因素选择常规电磁阀,而常规电磁阀特点是反应较慢。通过电磁阀的开闭实现尾气的排气控制,长期快速开闭电磁阀易导致其使用时间大大缩短。结合热气机燃烧室压力变化较为缓慢的特性及综合考虑YV1-YV4常规电磁阀不适用长期快速开闭特点,提出了一种低成本可靠适用的穿越逻辑控制方法,即在燃烧室压力设定值(P0 MPa)的正负方向由小到大分别设置三对死区线:P0 MPa±0.015 MPa;P0 MPa±0.023 MPa;P0 MPa±0.03 MPa;同时设置一个燃烧室压力控制字变量,大小范围为0-16。每当压力实际值向上穿越任何一个死区线时,将排气阀控制字加1,在穿越P0 MPa+0.03 MPa的死区线并位于死区外后,则按照定时脉冲每100 ms将排气控制字加1;每当压力实际值向下穿越任何一个死区线时,将排气阀控制字减1,在穿越P0 MPa~0.03 MPa的死区线并位于死区外后,则按照定时脉冲每100 ms将排气控制字减1。若燃烧室压力控制字变量<0,则令控制字变量=0;若控制字变量>15,则令其=15。根据控制计算的结果对其做加法或减法来改变其值,并根据此整数变量的二进制的值(0或1)来决定4个排气阀的开关状态,输出控制动作。如当燃烧室压力控制字变量为10时,其二进制对应数值为1010,则此时开启YV1、YV3电磁阀,关闭YV2、YV4电磁阀进行尾气排放工作。

4 软件设计

根据热气机进行性能仿真与优化设计相关参数测量的需要,软件设计主要分为上位机软件和下位机软件两部分。上位机软件主要功能是对热气机的压力、温度、转速、振动噪音等进行显示与保存,同时负责向下位机发送控制指令信息,如电磁阀、点火器和报警器等执行机构的手动调试以及热气机的起动/停车操作。下位机负责接收上位机的控制指令,并转换为相应的控制信号实现热气机监控系统的传感器信号数据计算、执行机构的逻辑控制、热气机参数控制、故障保护和数据通信等。

4.1 上位机软件设计

上位机软件主要显示热气机传感器的测量数值和执行机构的状态,是人机对话的窗口,不参与热气机逻辑控制以防止PC死机给热气机监控带来不利影响。同时为了提高监控系统的自主可控程度,使用国产组态王软件进行上位机软件设计,组态王是一款适应性强、开放性好、易于扩展、经济、开发周期短等优点的工业应用软件,可以大大缩短相关软件开发时间。上位机软件主要完成热气机的压力、温度、转速和功率等参数显示,并实时对数据进行记录保存,以便进行热气机的性能仿真与优化设计研究。

热气机上位机软件界面如图8所示,主要由主界面、系统运行、参数设置、历史趋势图和报警记录等组成。主界面控制面板中的“起动”、“停车”按钮用于实现热气机开关机操作,“复位”按钮用于确认或清除当前的报警信息,“手动”按钮可以在手动模式下调试热气机的执行机构,确保其功能正常,在热气机参数监测区可以观测热气机的加热端温度、工质压力、转速、冷却水温和功率等;点击参数设置按钮则可以设置热气机的报警内容,如燃料调节阀的设定值与反馈值的偏差值以及热气机的压力、温度和转速等参数偏差范围;历史趋势图主要以曲线的形式记录了热气机的加热端温度、工质进排气压力、燃烧室压力、进出冷却水温度、转速等参数历史数据,可以在线分析热气机的状态信息;报警记录记录了热气机在运行过程中产生的各种故障,包含故障代号、故障发生时间、故障清除时间等。

图8 上位机软件主界面

4.2 下位机软件设计

下位机软件开发环境为KEIL uVersion5[20],开发调试工具为J-LINK[21]。软件首先初始化单片机PIC18F6722,完成单片机端口、SPI口波特率、定时器、温度、压力等信号采集速率、滤波参数等设置工作,其次开启中断和设置中断服务子程序,最后创建System Monitor Task任务,通过OSStart()赋予不同任务的优先级并处于就绪状态。整个热气机控制流程如图9所示。

图9 控制流程图

图9中,在热气机控制任务中,报警任务的优先级最高,通信任务的优先级最低,是因为在热气机运行过程中对热气机的报警保护最重要,通信任务只是将下位机的数据发给上位机进行显示且上位机不参与热气机的逻辑控制。热电偶任务、热电阻任务、压力测量任务、转速测量任务和振动测量任务采用定时接口函数模式完成热气机加热端温度、冷却进出水温、工质压力、燃烧室压力、转速和振动测量;电磁阀控制任务实现热气机燃烧室YV1-YV4电磁阀、点火器和声光报警器的控制工作。下位机接收到起动指令后,首先完成热气机传感器状态和参数检查,全部正常后进入点火控制任务,若点火成功则调用温度控制任务控制热气机快速升温,当热气机加热端的T_d-T_c< 90 ℃时开启PID加热端温度控制控制和穿越逻辑控制方法,进入燃烧室压力恒定不变控制以及使加热端的温度在abs(T_d -T_c)< 5 ℃内变化,控制热气机循环工作,其中热气机加热端温度控制程序如下所示:

void TEMP_REG(void)

{

if (fgCtrl.TMP90P==1) /* 温度偏差达到90 */

{

fgCtrl.TPID_EN = 1;/* 温度调节起动标志 */

TPID_Kp = 0.25; /* PID参数设置 */

TPID_Td = 16.0;

DEAD_H = 5; /* 热气机温度控制死区范围 */

DEAD_L = -5;

}

if (fgCtrl.TPID_EN > 0) /* 热气机温度控制开始 */

{

fgCtrl.TPID_CV = TEMP_PID(TPID_SP, TPID_PV, TPID_Kp, 0, TPID_Td, DEAD_H, DEAD_L, 0.835, -0.835); /* 温度PID控制 */

}

else

fgCtrl.TPID_CV = 0;

}

在燃烧室压力控制任务中,每当压力实际值向上穿越任一个死区线时,将排气阀控制字paiqi-cntrl加1,穿越2.8+0.03 MPa的死区线并位于死区外后,则按照定时脉冲每100 ms将排气阀控制字paiqi-cntrl加1;每当压力实际值向下穿越任一个死区线时,将排气阀控制字paiqi-cntrl减1,穿越2.8-0.03 MPa的死区线并位于死区外后,则按照定时脉冲每100 ms将排气阀控制字paiqi-cntrl减1。软件中排气阀控制字paiqi-cntr范围限定在0~15之间,计算完成后单片机PIC18F6722将控制字paiqi-cntr转换为一组4位的二进制编码(0或1)控制输出,为0时则表示关闭排气阀,为1时则表示开启排气阀,其流程如图10所示。

图10 燃烧室压力控制流程图

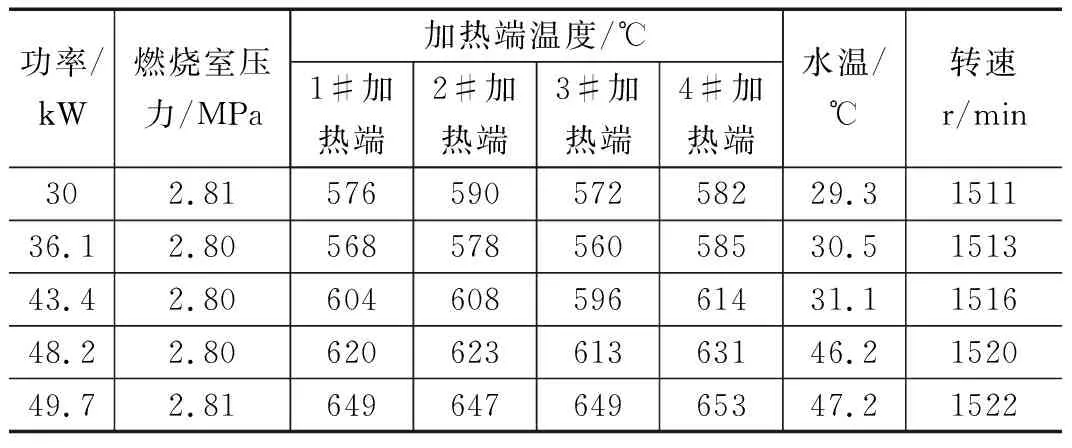

5 试验结果

研制的基于PIC18F6722单片机的热气机监控系统在某型热气机发电机组上获得了应用。热气机起动时,监控系统控制点火器点火,PIC18F6722单片机控制执行机构提供较大燃料供给量为热气机提供热量,能够在120 s内将热气机加热端管壁温度提升到额定值650 ℃。在3 000 h热气机可靠性增长试验中,监控系统把加热端管壁温度控制在其材料的最高安全耐受温度±5 ℃内,表明热电偶信号测量精度较高,没有发生热气机加热端烧蚀,说明本监控系统温度控制策略正确。在整个可靠性增长试验中,热气机燃烧室压力一直稳定在2.8±0.025 MPa内,试验中没有发生排气阀损坏的故障,对比试验中没有采用穿越逻辑控制方法另一台热气机每间隔约500小时发生排气阀卡死现象,说明采用穿越逻辑控制方法有效提高了排气阀的使用时间。热气机发电机组并网运行时,其转速在1 522 r/min,误差±1 r/min,符合异步发电机并网发电特性和热气机设计技术指标要求。在试验中,燃料组成成分的波动会造成热气机加热端温度和燃烧室压力变化,热气机监控系统根据该温度自动调节燃料量投入比例,控制加热端温度处于材料安全工作温度,同时调节燃烧室压力,保证热气机高效稳定运行和输出高品质的电力,表明监控系统实现了设计目标。表1是热气机不同工况下的部分运行数据。

表1 热气机运行部分数据

6 结束语

为了实现热气机加热端管壁温度和燃烧室压力的监控,以PIC18F6722单片机作为控制逻辑算法核心设计了热气机监控系统,文中介绍了热气机监控软件、硬件设计过程,以及采用组态王软件设计的人机对话窗口,还详细说明了热气机燃烧室压力、加热端温度控制策略,阐述了热气机的控制流程。在实际使用中,采用PID控制完成了热气机加热端温度控制,其控制精度为±5 ℃;通过穿越逻辑控制与二进制相结合的方法成功实现热气机燃烧室压力控制,将其压力控制稳定在2.8±0.025 MPa内,同时还将排气阀使用时间提高6倍。运行试验结果表明,该监控系统操作简单,人机对话界面方便,能够实时显示热气机运行参数数据,能够自动记录压力、温度和转速等参数。本监控系统也为热气机性能仿真、优化设和热气机性能优劣判定提供计了相关数据,其经验可以用于其它类似的监控系统的研制工作。