某水电厂3号机组失控故障分析与处理

2021-10-29黄灿成

黄灿成

(大唐水电科学技术研究院有限公司,南宁 530031)

水电厂在常年累月的运行中不可避免会出现一些故障,水电机组溜负荷和过速时有发生,溜负荷有时表现为无任何报警、不易察觉的特性,而其危害在于影响全厂有功出力、引起机组有功进相或者事故跳闸停机等[1]。某水电厂发生一起水电机组事件:在并网时突然失控且逐步溜负荷,无法通过正常停机流程实现机组停机,投入紧急停机阀机组使机组甩负荷,但机组导叶却未立即关闭造成机组过速。本文针对此事件进行原因分析,并简述处理方法及整改措施。

1 事件概况

某水电厂总装机容量为6×32 MW,灯泡贯流式机组。其中3号机组调速系统电气部分为南京南瑞集团公司SAFR-2000型产品,采用双单片机的主机模件,配合电源模件、输入/输出模件、通道切换模件、综合控制模件、放大模件及传感器等组成控制系统;液压部分为美国伍德沃德(WOODWARD)主配压阀,电液转换器采用伺服比例阀,导叶和轮叶采用电液转换器均单一的伺服比例阀,液压部分没有纯手动功能,机组配备重锤但无重锤关闭阀。本次故障发生时3 号机组处于正常发电状态,机组出力为18 MW。事件经过如下:

13:53,集控将3 号机组负荷14 MW 调整至18 MW,发现负荷没有增加,1 min 后,再次设置19 MW,负荷仍没有增加。

14:03,集控告知3 号机组负荷无法调节,且有下溜趋势。将3 号机组控制权切回厂站侧,由厂站调控。

14:08,3 号机组负荷下降至12 MW,上位机设值负荷给定15 MW,负荷没有增加。遂向集控申请将3号机组导叶、桨叶控制切手动。

14:11,将3号机组调速器切手动。现地多次手动调节导叶开度没有变化,桨叶可正常手动调节。

14:20,将调速器调节器切至A 套主用后,监控上位机和调速器电气柜仍无法调节负荷。

14:28,向集控申请同意切换机组运行,开6 号机组,停3号机组。

14:30,上位机发令停3 号机组,机组负荷未下降流程退出,停机失败。

14:37,按下3 号机组现地单元紧急停机按钮,出口开关跳闸后,现场人员发现导叶开度保持在48%左右,桨叶关至0,机组转速未下降反而继续上升,在2 min 内上升到160%额定转速,现场人员进行应急检查发现紧急停机电磁阀动作线圈已动作(线圈表面发热),但导叶主配仍未动作,拍打振动紧急停机电磁阀,导叶主配即动作关闭停机,机组过速整个过程约3 min,最高转速达166%额定转速。

2 故障分析

2.1 负荷调节异常分析

机组停机后,通过查阅上位机监控录波发现自2020 年6 月9 日13:40 开始至14:37 结束,3 号机组负荷从约18 MW逐渐下降至约12 MW,导叶开度从约83%以恒定的速率缓慢关闭至约48%。

控制权切回厂站侧的13:53 开始至14:37 期间,维护人员通过各种方式进行调节负荷的干预,但3 号机组负荷和导叶开度未发生相应的改变,仍然是以恒定的速率缓慢下降。以此推断主配阀芯在此时间段内一直处于稍偏离中间位置,致使导叶关闭,机组负荷缓慢下降。故初步分析为导叶自动和电手动控制的公共部分(见图1)故障(导叶综合控制模件故障、导叶综合放大模件故障)或主配压阀发卡,以下进一步分析。

图1 3号机组调速器系统结构框图

2.2 机组停机异常分析

现场按下3 号机组紧急停机按钮,机组应通过常规回路(硬接点)投入紧急停机阀的电磁空气阀直接关闭导叶,但实际上导叶开度还是保持原状,可能原因是紧急停机阀的电磁空气阀未动作或主配发卡。

综上分析,本次故障的原因可能是导叶控制综合模件故障或紧急停机阀的电磁空气阀卡阻引起的。

3 故障分析及处理

3.1 初步检查

(1)停机后,断开紧急停机阀的电磁空气阀的电器控制回路,人为手动操作电磁空气阀,发现电磁空气阀有卡阻现象。

(2)停机后,多次测试了紧急停机阀的电磁空气阀电气控制回路及其线圈没有发现有故障现象,判断事故停机控制回路和紧急停机阀的电磁空气阀线圈无异常。

(3)停机后对主配灵活性检查,阀芯上下动作未见卡涩,推断主配发卡故障可能性较小。

3.2 检修分析处理

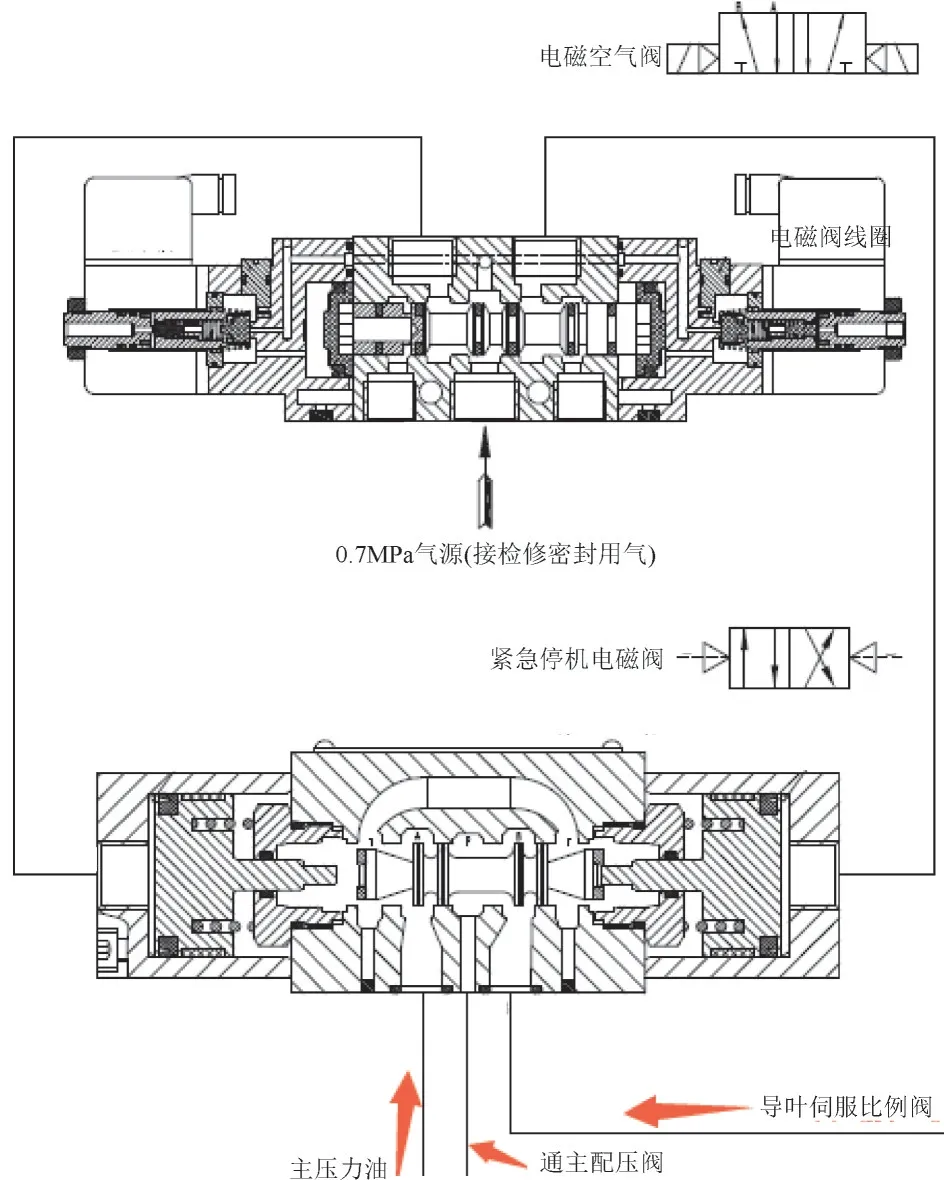

故障发生后,为查清故障原因并及时消缺保证机组安全稳定运行,水电厂对该机组立即开展了为期5 d的D级检修。检修主要进行了导叶伺服比例阀和主配压阀解体清洗检查、更换了导叶综合控制模件、导叶综合放大模件等工作。检修后模拟机组开停机及增减负荷有不能正常动作的情况;模拟机组紧急停机时,也出现了导叶依然未关闭停机情况。因已对导叶伺服比例阀和主配压阀进行清洗检查、更换了导叶综合控制模件、导叶综合放大模件。故接下来重点检查液压控制系统(见图2),推断故障点应该在紧急停机阀相关液压控制部分。

图2 3号机组液压控制系统图(局部)

紧急停机阀结构其由电磁空气阀和液动阀本体两部分组成(见图3),电磁空气阀作为其控制先导阀。正常情况下,在紧急停机阀未动作时,紧急停机液动阀处于图3所示的a控制位,此时B油口与P 油口相通,由导叶伺服比例阀控制调节主配压阀动作;而当紧急停机投入时,电磁空气阀控制液动阀动作使其处于b 控制位,此时A 油口与P 油口相通,主压力油直接控制主配压阀朝导叶关闭方向动作。

图3 紧急停机阀结构图

现场检查试验多次按下3 号机组紧急停机按钮,正常情况下机组应通过常规回路(硬接点)投入紧急停机阀的电磁空气阀直接关闭导叶,但当时未见导叶关闭。遂检查紧急停机阀的电磁空气阀线圈,发现其已得电并已发热,证明电气回路正常;为进一步检查紧急停机阀是否存在问题,人为拆开紧急停机阀液动阀的外壳端盖,使用螺丝刀分别在液动阀的a、b 端尝试推动液动阀的阀芯,经多次反复操作后发现很难推动阀芯移位。另外,现场检查紧急停机阀的液动阀发现其两端的回油端口T均被封堵,也即是无论紧急停机阀处于何种状态,液动阀的T 腔道内始终注满压力油,由此推断故障的原因为紧急停机阀的液动阀部分内部憋劲,致使控制油压不能正常作用于主配压阀。

在更换紧急停机阀后,模拟自动、手动开停机与增减负荷正常,模拟紧急停机正常。

4 故障处理评价以及建议

本次故障主要原因为紧急停机阀的液动阀内部憋劲造成,使用时将液动阀的回油端口T 直接封堵,此为设计使用缺陷。现场经过对紧急停机阀更换后,控制系统动作正常,处理效果良好。此次故障虽未造成大的事故且最终也查明原因并得到良好的处理效果,但其暴露的故障后机组控制系统保护机制不到位致使机组失控过速的问题,值得所有同类型电站机组管理人员重视。

(1)电站设计建造年份早,当时未设计安装快速门,在紧急状态下无法通过快速门使机组停机。

(2)虽配备了重锤,却未配置重锤关闭阀。在过速或其它紧急状态下需手动排油,无法实现重锤快速关闭导叶,导致机组过速甚至飞逸。

(3)在未配置快速门及重锤关闭阀的情况下,调速器控制系统不具备纯手动控制功能。在调速器控制系统电气部分失灵时,无法通过纯手动操作安全可靠的关闭机组。

(4)关键控制保护部件选用不恰当,安装后未经足够试验验证,关键时候不能可靠动作。

针对以上4 点问题,综合考虑可行性、经济性、可靠性,建议该水电厂尽快安排相关技改,对调速器控制系统增加纯手动控制功能以及给重锤配置重锤关闭阀。

5 结语

水电机组液压控制阀件的选型使用应经过严格的计算论证、试验验证,因选型设计失误会造成异常故障的出现,甚至事故的发生,对于前期水机保护设置不足的,宜制定相应的预防事故控制措施,避免因设置的保护装置不足出现事故。本文对该故障事件进行分析,简述故障处理措施,提出合理整改完善建议,是希望能为存在同类问题同类型水电厂处理相关类似故障提供思路,以便提前采取及时有效地防范措施确保机组安全稳定运行,提高水电厂的运行经济效益。