纵向切槽水力压裂裂缝偏转规律研究

2021-10-28仇海生吕晓波张开加郭怀广

徐 成,仇海生,吕晓波,张开加,郭怀广

(1.中煤科工集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引 言

随着开采深度与强度的增加以及沿空留巷技术的推广应用,强烈动压巷道问题日益突出,给巷道的支护带来了很大的挑战,经常出现采用各种支护方式甚至联合支护都无法实现围岩良好控制的情况[1-3]。

强烈动压巷道具有变形速度快、变形量大,而且无法长期稳定的特点,其产生快速大变形的主要原因除了受工作面前方和侧向支承压力峰值区的动态迁移影响外,与巷道上方悬壁梁的存在紧密相关[4-6]。针对沿空留巷强烈动压问题,各位专家学者提出了多种技术方法:文献[7-9]提出了基于爆破切顶卸压的无煤柱沿空成巷技术,该方法能够切割顶板悬臂,然而施工程序较为复杂,爆破钻孔间距一般在600 mm左右,施工成本较高;同煤集团自主研发了KLJ型矿用智能链臂锯切顶机,能够实现直接顶的机械切割,切面光滑,切顶效果较好,然而目前最大切割深度仅能达到6.6 m,对于上方坚硬基本顶的切割仍无法实现[10];文献[11-13]先后开发研制了横向和纵向切槽钻头,基本能实现任意方向的割缝(相较于横向切槽,纵向切槽更有利顶板垮落卸压),然而裂缝在定向开裂后通常受最大主应力的影响而发生偏转。

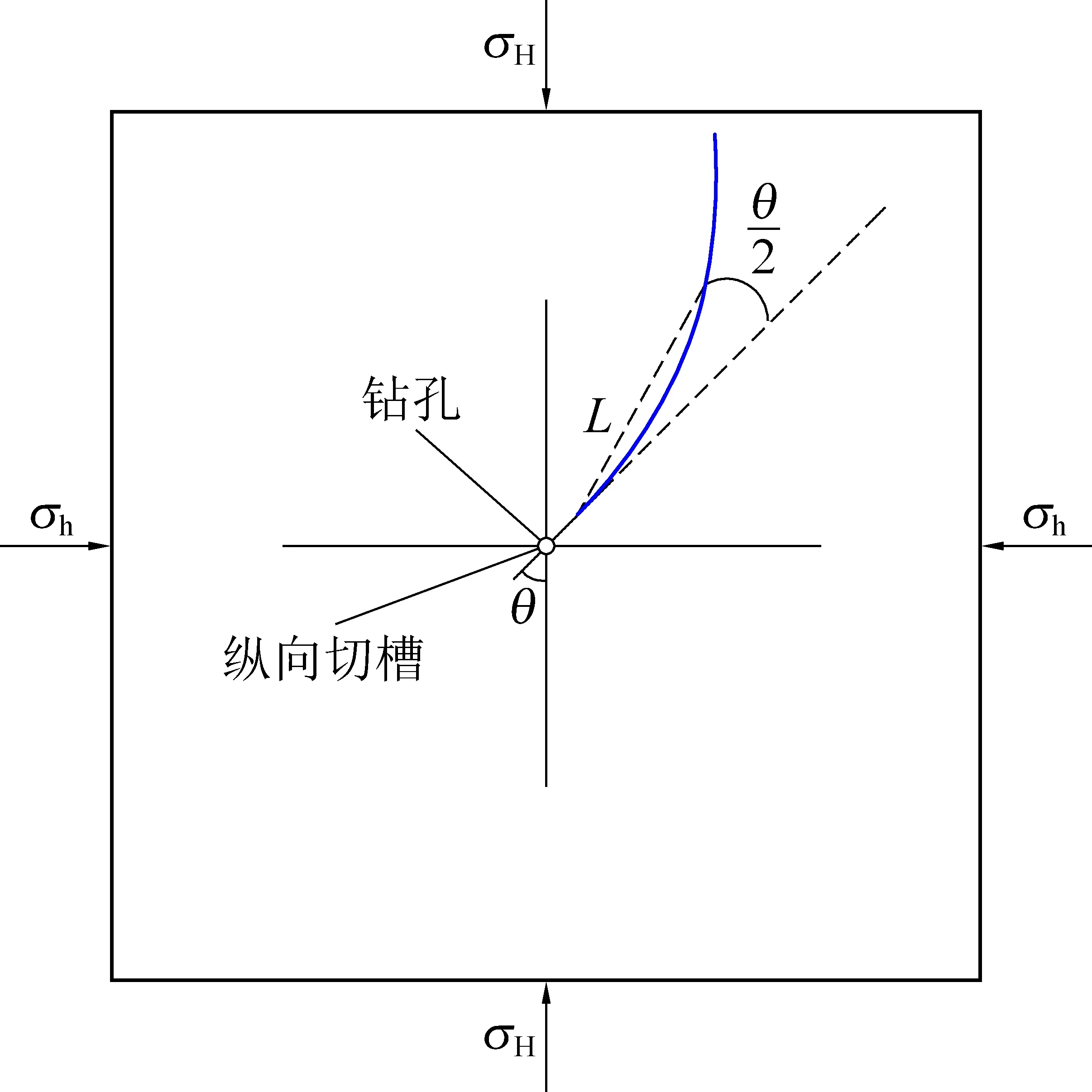

目前基于纵向切槽水力压裂的裂缝扩展规律研究较少[14-16],且未对多因素影响下的裂缝偏转规律展开系统性研究。笔者通过建立纵向切槽水力压裂数值模型,在可靠性得到验证的基础上,对水平应力比、切槽角度以及泵流量对裂缝偏转距(将扩展路径上一点与裂缝开裂点连线与切槽方向呈1/2切槽角度时的长度定义为偏转距)的影响规律展开研究,以期对纵向切槽水力压裂裂缝的扩展规律有更加深入的认识,为水力压裂施工钻孔间距设计提供参考,并尝试对裂缝的扩展路径进行人工干预,进而更好地应用于动压巷道连续切顶卸压等方面。

1 数值模型可靠性验证

1.1 数值模型设计

煤矿井下水力压裂裂缝扩展路径检测手段受限,通过与前期纵向切槽水力压裂物理试验结果进行对比,对数值模型的可靠性进行验证。采用ABAQUS软件中的XFEM模块,参照物理试块尺寸,设计数值模型尺寸为300 mm×300 mm,其中网格尺寸为5 mm×5 mm,在模型中心处预置长度为10 mm的原始裂缝对纵向切槽进行模拟,将其中心点设为注入点,X、Y、Z方向边界均采用固支约束,并施加三向应力场。

通过添加*Cflow命令流对流固耦合特性进行定义,将流体设置为牛顿流体,并对其大小进行定义,将岩体渗流定义为达西渗流。裂缝的起裂扩展采用最大主应力判断准则,即:

(1)

1.2 数值模拟结果对比

参照煤矿井下地应力数据库[17],水平应力比多集中于1.5~2.0,此处分别设置垂直地应力σv为10 MPa、最小水平主应力σh为6 MPa、最大水平主应力σH为9 MPa以及σv=10 MPa、σh=6 MPa、σH=12 MPa两种地应力条件。参照煤矿顶板砂岩一般力学性质,在相似配比试验的基础上制作了水泥砂浆试件24块。

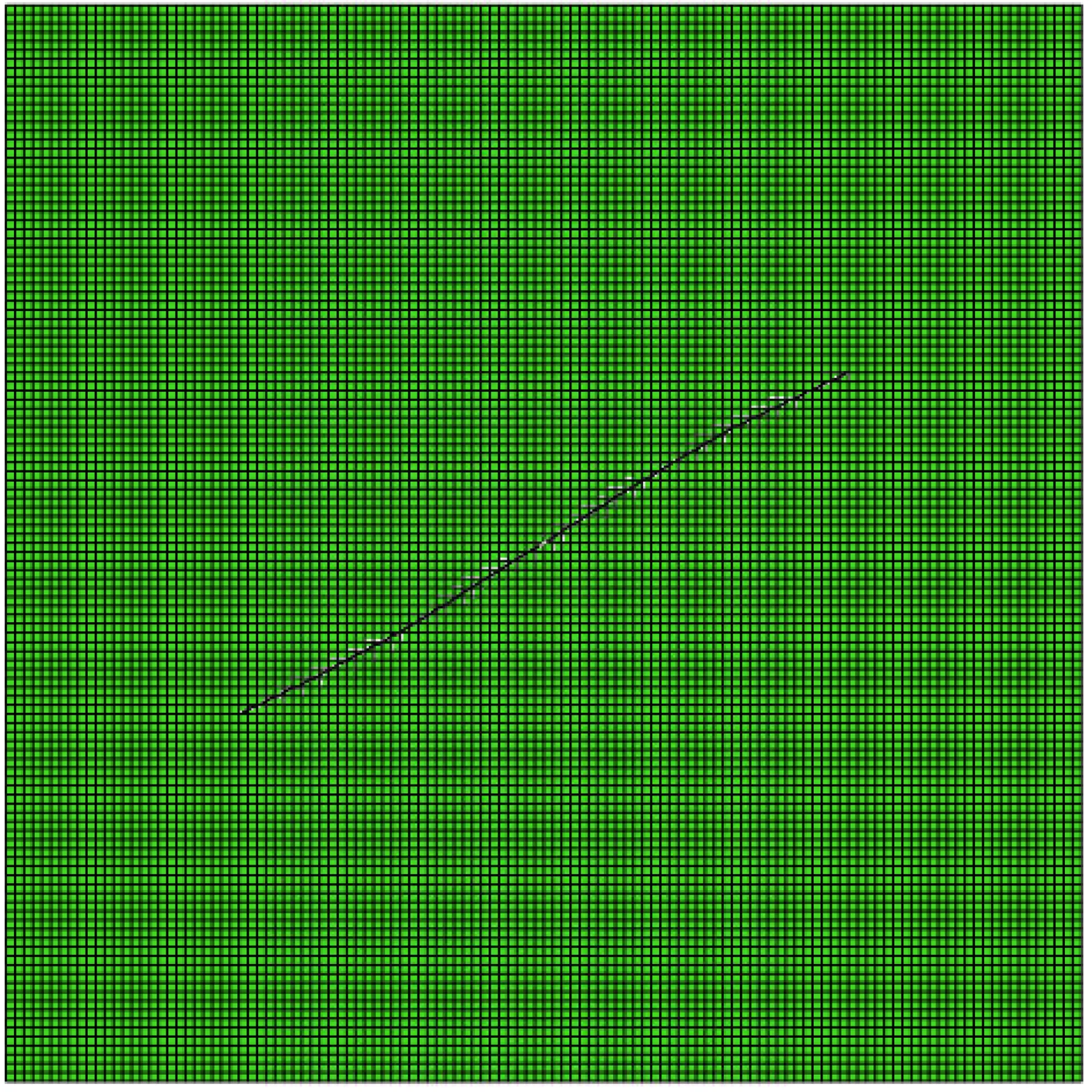

将扩展路径上一点与裂缝开裂点连线与切槽方向呈1/2切槽角度时的长度定义为偏转距,用L表示,如图1所示。在地应力条件为σv=10 MPa、σh=6 MPa、σH=9 MPa条件下,设置切槽角度θ为45°,在几种不同泵流量压裂效果测试后,为避免流量过大裂缝偏转路径超出边界或流量过小裂缝较快偏转导致的裂缝偏转距不易观测,此处设置泵流量P为1.0 mL/s,对6号试件进行了真三轴水力压裂试验,并对该过程进行了数值模拟分析,结果对比如图2所示,两者裂缝扩展形态较为接近,其中1、2号裂缝偏转距分别为136、109 mm,平均偏转距为122.5 mm,6号试件裂缝平均偏转距为114.5 mm,相差较小。

图1 裂缝偏转距示意Fig.1 Schematic of crack deflection distance

图2 6号试件试验结果对比Fig.2 Test results comparison of No.6 sample

在地应力为σv=10 MPa、σh=6 MPa、σH=12 MPa条件下,设置切槽角度为60°,泵流量为1.0 mL/s,23号试件的结果对比如图3所示,裂缝扩展形态较为接近,数值模拟与物理试验平均偏转距分别为39.0、42.5 mm,两者相差较小,由此可见该数值模型可靠性较高。

图3 23号试件试验结果对比Fig.3 Test results comparison of No.23 sample

2 大尺寸纵向切槽水力压裂数值模拟

根据实际压裂施工中邻近钻孔涌水情况,裂缝扩展半径一般在10~20 m[18],故设计建立XFEM模型尺寸为60 m×60 m,网格尺寸为0.5 m×0.5 m,X、Y、Z方向边界采用固支约束,采用植入初始裂缝的方式实现纵向切槽的模拟。为便于对数值模型裂缝沿切槽方向开裂的过程进行观察,且水压在初始裂缝切向做功相较于未压区域可忽略不计,设置初始裂缝长度为0.2 m(目前纵向切槽多采用刀具式切槽钻头,然而刀具损坏较大,高压水射流纵向切槽装置需进一步开发研制,有望取得更优的切槽效果),中点设置注入点。参照巷道上方坚硬顶板砂岩的一般力学性质[19-20],设置力学参数见表1。

表1 模型岩石力学参数Table 1 Model rock mechanics parameters

3 水平应力比对裂缝偏转距影响规律

以煤矿井下地应力分布规律为参考,设置σv=10 MPa、σh=6 MPa,通过改变最大水平主应力大小,改变水平应力比R,即σH/σh,令其分别为1.0、1.5、2.0、2.5、3.5,设置切槽角度θ=60°,泵流量设置为90 L/min(目前施工常用流量)。

水平应力比为1.0条件下,水力压裂模拟结果如图4所示,裂缝沿切槽方向起裂扩展,扩展过程中未发生较大偏转。

图4 水平应力比1.0水力压裂结果Fig.4 Hydraulic fracturing result of horizontal stress ratio 1.0

水平应力比为1.5、2.0、2.5、3.5情况下裂缝扩展情况如图5所示,裂缝沿着切槽方向起裂后,发生了明显转向,裂缝近似呈S型双翼非对称形态,对比各组模拟结果,随着水平应力比的增大,裂缝沿最小主应力的扩展距离逐渐减小,裂缝形态趋于缩紧;对各组裂缝偏转距进行观测,并以扩展较充分的一侧为主要分析研究对象,绘制水平应力比-偏转距曲线如图6所示。

图5 不同水平应力比裂缝扩展情况Fig.5 Crack propagation at different horizontal stress ratios

图6 水平应力比-偏转距曲线Fig.6 Horizontal stress ratio-deflection distance curve

水平应力比由1.5增加到2.0、2.5、3.5过程中,裂缝偏转距由4.05、1.81、0.78 m,再减小到0.46 m,先后减小了55.3%、56.9%和41%,由此可见水平应力比对裂缝扩展路径以及裂缝偏转距影响较大,为裂缝偏转距的重要影响因素。

4 切槽角度对裂缝偏转距影响规律

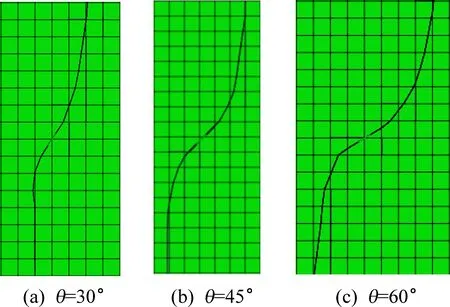

设置地应力条件为σv=10 MPa、σh=6 MPa、σH=9 MPa,流量设置为90 L/min。切槽角度分别设计为30°、45°与60°,模拟结果如图7所示,不同切槽角度裂缝扩展形态相差较大,绘制切槽角度-偏转距曲线如图8所示。

图7 不同切槽角度裂缝扩展情况Fig.7 Crack propagation at different cutting angles

切槽角度由30°增加到45°、60°过程中,裂缝偏转距由2.83 m减小到2.68,增加到2.9 m,先减小了5.3%又增加了8.2%,变化量与变化幅度均较小。

可见,切槽角度对裂缝的扩展路径影响较大,对裂缝偏转距影响相对较小,因此,应根据实际的地应力条件以及切顶设计需要,对切槽角度进行选取。

5 泵流量对裂缝偏转距影响规律

水平应力比为重要的裂缝偏转距影响因素,设置1.5、2.0以及2.5三种水平应力比条件,设置切槽角度为60°,进行泵流量对纵向切槽水力压裂裂缝偏转距影响规律研究。施工现场常用泵流量为90 L/min,因此设置6组泵流量,分别为30、60、90、120、150以及180 L/min。

5.1 水平应力比为1.5条件下

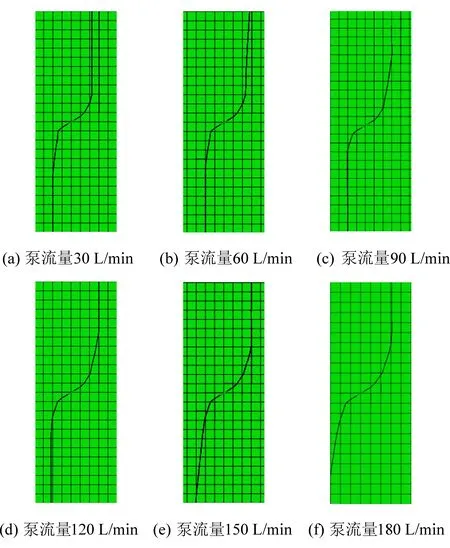

地应力为σv=10 MPa、σh=6 MPa、σH=9 MPa条件下,不同泵流量裂缝扩展情况如图9所示。由图9可见,裂缝自切槽方向开裂后,均很快转向最大主应力方向,裂缝扩展近似呈S型双翼非对称形态,且裂缝扩展形态随着泵流量的增大而趋于舒缓,对各组裂缝偏转距进行观测,绘制泵流量-偏转距曲线,如图10所示。

图9 不同泵流量裂缝扩展情况Fig.9 Crack propagation at different pump flows

图10 泵流量-偏转距曲线Fig.10 Pump flow-deflection curve

裂缝偏转距随着泵流量的增大不断增大,泵流量由30 L/min增加到180 L/min的过程中,偏转距由2.92 m增加到4.62 m,增加了58.2%,增长幅度较大,目前常用注水泵流量为90 L/min,其裂缝偏转距为4.05 m,现场施工过程中可以通过大幅提升泵流量的方式来实现偏转距的大幅增加。

5.2 水平应力比为2.0条件下

地应力条件为σv=10 MPa、σh=6 MPa、σH=12 MPa条件下,切槽角度45°,不同泵流量裂缝扩展情况如图11所示,裂缝自切槽方向开裂后,均较迅速偏向最大主应力方向,裂缝扩展近似呈S型双翼非对称形态,随着泵流量的增大,裂缝扩展形态逐渐趋于舒缓,对裂缝偏转距进行观测,绘制泵流量-偏转距曲线,如图12所示。

图11 不同泵流量裂缝扩展情况Fig.11 Crack propagation at different pump flows

图12 泵流量-偏转距曲线Fig.12 Pump flow-deflection curve

随着泵流量的增大裂缝偏转距不断增大,由1.62 m增加到2.56 m,增加了58%,增长幅度较大。由此可见,水平应力比为2.0的条件下,泵流量对裂缝偏转距影响仍较大,目前常用注水泵流量为90 L/min,其裂缝偏转距为1.81 m,同样可以通过大幅提升泵流量的方式实现偏转距的大幅增加。

5.3 水平应力比为2.5条件下

地应力条件为σv=10 MPa、σh=6 MPa、σH=15 MPa条件下,切槽角度45°,不同泵流量裂缝扩展情况如图13所示,裂缝自切槽方向起裂后,迅速转向最大主应力方向,近似呈S型非对称双翼形态,泵流量由30 L/min增加到180 L/min过程中,裂缝扩展路径无明显变化,偏转距相差较小,保持在0.75 m左右,需大幅度提升泵流量来实现对裂缝扩展路径的人工干预。

图13 不同泵流量裂缝扩展情况Fig.13 Crack propagation at different pump flows

6 结 论

1)水平应力比为1.0条件下,裂缝沿着切槽方向起裂扩展;水平应力比由1.5增加到3.5,裂缝呈S型双翼非对称扩展形态,偏转距由4.05 m减小到1.81、0.78、0.46 m,裂缝偏转距先后减小55.3%、56.9%和41%,水平应力比为重要的裂缝偏转距影响因素。

2)切槽角度由30°增加到45°、60°,裂缝扩展路径相差较大,偏转距由2.83 m减小到2.68 m,增加到2.9 m,先减小了5.3%又增加了8.2%,变化量较小,施工设计过程中,应根据实际条件与需要,选取合适切槽角度。

3)水平应力比为1.5条件下,随着泵流量的增大,裂缝偏转距不断增大,由30 L/min增加到180 L/min过程中,偏转距由2.92 m增加到4.62 m,增加了58.2%,增长幅度较大,目前常用注水泵流量为90 L/min,其偏转距为4.05 m,可通过提升泵流量,实现偏转距的大幅增加。

4)水平应力比为2.0条件下,裂缝偏转距随着泵流量的增大不断增大,由1.62 m增加到2.56 m,增加了58%,增长幅度较大。目前常用注水泵流量条件下偏转距为1.81 m,可通过提高泵流量,实现裂缝偏转距较大增长。

5)水平应力比为2.5条件下,泵流量由30 L/min增加到180 L/min过程中,裂缝扩展路径无明显变化,裂缝偏转距相差较小,保持在0.75 m左右,需大幅度提升泵流量来实现对裂缝扩展路径的人工干预。