二氯乙烷氯化制三氯乙烯及四氯乙烯的工艺研究

2021-10-28李宗伟

吴 刚,周 强,李宗伟

(宁波巨化化工科技有限公司,浙江 宁波315200)

三氯乙烯是一种性能优良、用途广泛的有机氯产品,为无色透明液体,有似氯仿的气味,沸点87.1℃,难溶于水,溶于乙醇、乙醚等,可混溶于多数有机溶剂。目前被大量用作金属表面处理剂和生产制冷剂R134a。目前三氯乙烯的生产方法主要有乙炔法、氧氯化法、乙炔直接氯化法、C1~C3烃类热氯化法等。

宁波巨化化工科技有限公司现有8万t/a以C1~C3烃类热氯化法四氯乙烯生产装置,该方法生产的四氯乙烯产品品质优良,纯度可以达到99.99%以上。随着市场需求的变化,单一的四氯乙烯产品创效能力很容易受外部市场环境的影响;通过研究三氯乙烯、四氯乙烯的反应机理和大量的理论测算、工程验证,认为通过适当的工艺技术改进,三、四氯乙烯由C1~C3烃类热氯化法实现共线生产是可行的。本文结合实际工程化经验对现有生产四氯乙烯的装置中同时生产三氯乙烯、四氯乙烯工艺技术进行了探讨。

1 工艺流程简介与改造对比

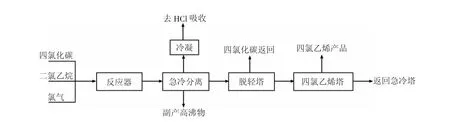

公司现有的四氯乙烯生产流程从储罐来的二氯乙烷、液氯、稀释剂四氯化碳,经气化,气相混合后进入氯化反应器中,在一定压力下进行高温反应,反应后的气相进入急冷塔中,四氯乙烯粗产品从急冷塔侧线采出后,送至粗PCE贮槽;塔釜高沸物采出后排入后系统进行处理;急冷塔塔顶出来的气体混合后进入冷凝系统,经一、二级冷凝器冷凝与分离,未反应的四碳冷凝后一部分作为急冷塔的回流,另一部分送至气化系统作为原料重新参与反应,未凝气体进入HCl吸收。从粗PCE贮槽的粗产品送至脱轻塔,塔顶脱除的粗四氯乙烯中四氯化碳,经塔顶冷凝器冷凝后送至原料气化系统利用;塔釜液体脱除轻组分后送入PCE精馏塔,在PCE精馏塔内,塔顶气体冷凝后一部分回流一部分采出四氯乙烯产品,塔釜液体经塔釜泵返回急冷塔中。现有的工艺流程框图见图1。

图1 现有的工艺流程框图

要实现三、四氯乙烯共线生产,需对原生产工艺和装置进行适当改造,将反应器反应温度降低至350~450℃,适当调整配比,精馏系统前增加四氯化碳预分离系统,新增三氯乙烯精馏塔,其余流程均相同。改造后工艺流程框图见图2,整个系统改造很小,投资经济。改造后工艺流程与原流程对比见表1。

图2 改造后工艺流程框图

表1 改造后工艺流程与原流程对比

2 反应原理及反应条件的影响

以二氯乙烷、氯气为主要原料在高温下进行热氯化反应生产三、四氯乙烯,可以选择四氯化碳等较为稳定的氯代烯烃或氯代烷烃为稀释剂,在反应器中由二氯乙烷氯化反应热来提供裂解所需的能量,四氯化碳等基本不参与反应;反应温度控制在350~450℃,可有效避免深度氯化和多氯化物的产生。

总反应式:

在热裂解反应过程中,反应稀释剂、反应温度、反应压力、物料的停留时间、进料的摩尔比等对产物的组分及目标产物的收率都有一定程度的影响。

2.1 反应稀释剂的选择

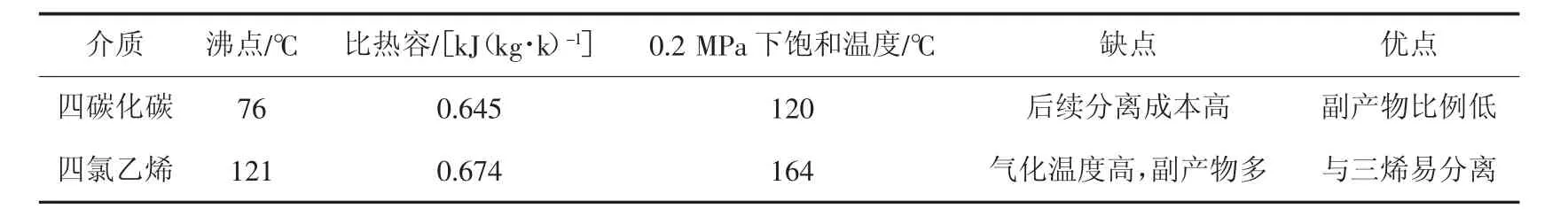

以二氯乙烷为主原料热氯化共线法生产三氯乙烯与四氯乙烯过程中,二氯乙烷氯化裂解所释放的热量由稀释剂移走,从反应原理及热量平衡来看,四氯化碳与四氯乙烯都可以做为比较理想的稀释剂,效果对比见表2。

从表2可以看出,四氯化碳的比热容与四氯乙烯相差不大,但四氯乙烯的沸点高,在0.2 MPa压力条件下,四氯乙烯的气化温度为164℃,在实际生产中操作需要较高的热源,同时四氯乙烯在高温下也较易生成多氯化合物,综合考虑以上因素,选择四氯化碳作为稀释剂较为合理。

表2 四氯化碳与四氯乙烯作为稀释剂的效果对比

2.2 温度对反应的影响

温度对反应产物组分的影响比较大。温度低,氯化不完全,三、四氯乙烯总的收率偏低;温度高,则可以提高三、四氯乙烯的收率,但反应产物深度氯化,副产物比例高。同时高温有利于四氯乙烯的生成,低温有利于三氯乙烯的生成。故反应温度控制在350~450℃范围较为合理,优选的温度在390~430℃,可实现较好的三氯乙烯与四氯乙烯的联产效果,反应温度的控制是以加入稀释剂四氯化碳的量来实现,稀释剂可以气相或液相方式加入。温度对反应的影响见表3。

表3 温度对反应的影响

从表3数据可以看出,反应温度在390~430℃范围内,随着反应温度的提高,产品中四氯乙烯的含量逐步从11.3%上升至14.6%;三氯乙烯含量则呈现先高后低的特点,在400℃时最高,达到13.8%;多氯化物的含量随温度升高而增加,说明温度升高后,反应的氯化程度加深;其他主要为轻组分杂质,温度越高其含量越低。

2.3 压力对反应的影响

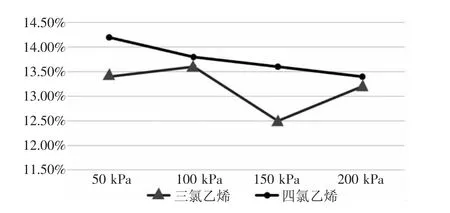

该反应为体积放大的气相反应,低压有利于四氯乙烯和三氯乙烯的生成。通过不同压力下试验及对比发现系统压力对反应的影响不是很明显,考虑到系统压力平衡和能耗控制,气化压力一般都采用0.10~0.20 MPa的低压方式比较合理。压力对反应的影响见图3。

图3 压力对反应的影响

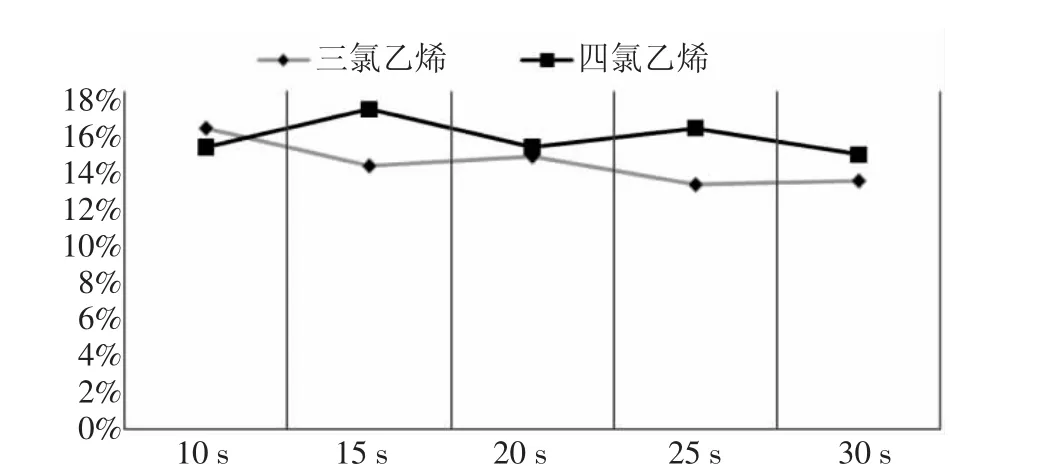

2.4 停留时间对反应的影响

反应停留时间对反应的程度及目标产物的收率有重要的影响,三氯乙烯与四氯乙烯的生成在反应器里要有足够的停留时间以确保二氯乙烷的完全转化,出口产物中不能有二氯乙烷才能确保后续产品高效低成本地分离,同时也能提高三、四氯乙烯化碳的总收率,通过大量的理论核算与实际生产测算,反应过程中气体合适的停留时间为15~30 s。不同停留时间反应器出口比例见图4。

图4 不同停留时间反应器出口比例

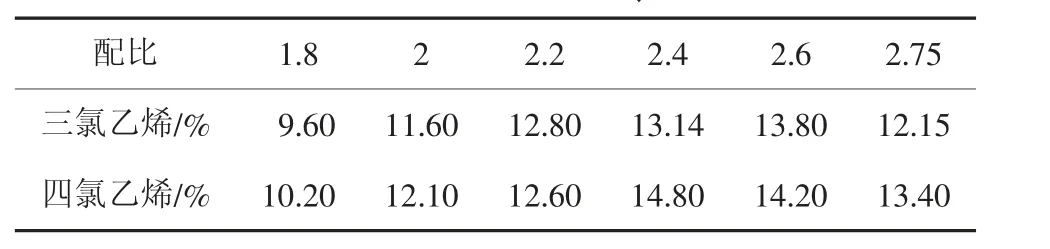

2.5 进料摩尔比对反应的影响

三、四氯乙烯联产过程中,原料气中的氯气与二氯乙烷的配比对目标产物收率及副产物的含量都有一定影响。过量氯气有利于提高二氯乙烷转化率,使二氯乙烷反应完全;但氯气过量太多不利于四氯乙烯的生成,且易使四氯乙烯深度氯化,影响选择性。氯气和二氯乙烷的摩尔配比在2以下,三氯乙烯与四氯乙烯各自的收率都在10%以下,总收率较低;提高配比,三氯乙烯与四氯乙烯收率明显提高,具体数据见表4,故氯气比二氯乙烷的摩尔比范围控制为2.0~2.6比较合适。

表4 不同配比下的反应器出口三氯乙烯、四氯乙烯的含量变化

综合以上对反应温度、反应压力、反应停留时间、进料摩尔比的研究发现,通过控制反应压力为100~200 kPa,反应温度390~430℃,反应停留时间15~30 s,进料摩尔比在2.0~2.6,用二氯乙烷为主要原料在现有生产四氯乙烯的反应装置中可同时生产三、四氯乙烯,产品总收率较高,装置运行稳定,经济性好。

3 存在的问题与建议

二氯乙烷热裂解反应为放热反应,在反应过程中大量的四氯化碳作为稀释剂和冷却介质而加入反应器当中,四氯化碳沸点为76℃,三氯乙烯沸点为87.1℃,两者沸点比较接近,为后续的产品分离带来较大的困难。 建议要做好以下几个方面的改进。

(1)四氯化碳与三氯乙烯分离精馏塔理论板要大于100块,以提高分离效果。

(2)四氯化碳与三氯乙烯分离能耗比较高,建议采用常压精馏与减压精馏结合,热耦合设计,节约能耗。

(3)三氯乙烯、四氯乙烯高温下易酸化分解,需控制好在精馏塔内的停留时间。

4 结语

结合理论实际及大量的实际试验,表明现有的四氯乙烯生产装置中通过适当的工艺调整和设备改造,以二氯乙烷为原料同时生产三氯乙烯、四氯乙烯是可行的;不仅经济性好,而且整个工艺流程相对简单,操作方便;还可以提高装置的柔性化程度,适应市场的能力强,有利于氯代烃产业的可持续发展,同时对同行业类似工况的工艺改进具有一定借鉴作用。