陵水17-2气田深水钻完井关键技术研究与应用*

2021-10-28刘书杰周建良刘和兴孟文波柳亚亚殷启帅

黄 熠 刘书杰 周建良 刘和兴 孟文波 黄 鑫 柳亚亚 殷启帅 宋 宇

(1.中海石油(中国)有限公司湛江分公司 广东湛江 524057;2.中国石油大学(北京) 北京 102249; 3.中国海洋石油集团有限公司 北京 100010)

1 陵水17-2气田钻完井面临的挑战

陵水17-2气田位于南海琼东南盆地深水区的陵水凹陷,距海南岛约150 km,平均作业水深1 500 m,是中国首个深水自营大气田,也是中国海油第1个进行独立自主前期研究的大型深水气田工程,目前已探明地质储量超过千亿m3,主要生产凝析油和天然气[1]。陵水17-2气田已完成全部钻完井作业,并于2021年6月底投产,这标志着中国深水钻完井技术体系已经初步形成,可满足大部分深海钻探开发需求,大大增强了中国深水油气勘探开发能力。不同于陆地及浅水钻完井,由于作业水深的不断增加,陵水17-2气田钻完井主要面临以下问题和挑战:①深水导致的低温环境;②极窄压力窗口;③深水地质灾害;④深水井控风险。

1.1 海底低温环境

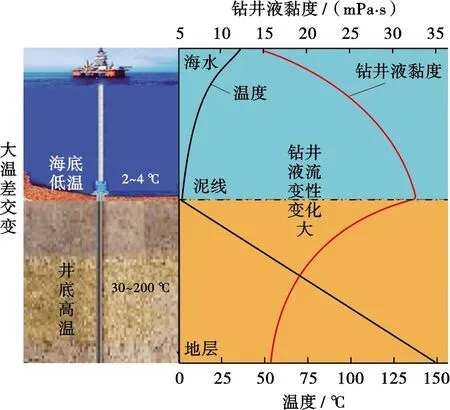

在中国南海深水海域,海床处的温度约为2~4 ℃。通过室内试验,得到了陵水17-2气田所在海域温度与钻井液流变关系,如图1所示。从图1可以看出,温度对钻井液、完井液的黏度及流变性影响巨大,而钻完井液在井底-泥面-转盘面运移时要经历低温环境,在泥线以下要经历井底高达30~200 ℃的高温环境,深水大温差环境对深水安全钻井造成巨大挑战。此外,海底低温同样会造成水泥浆水化速率减小,影响浅层固井质量[2-3]。

图1 温度与钻井液流变图

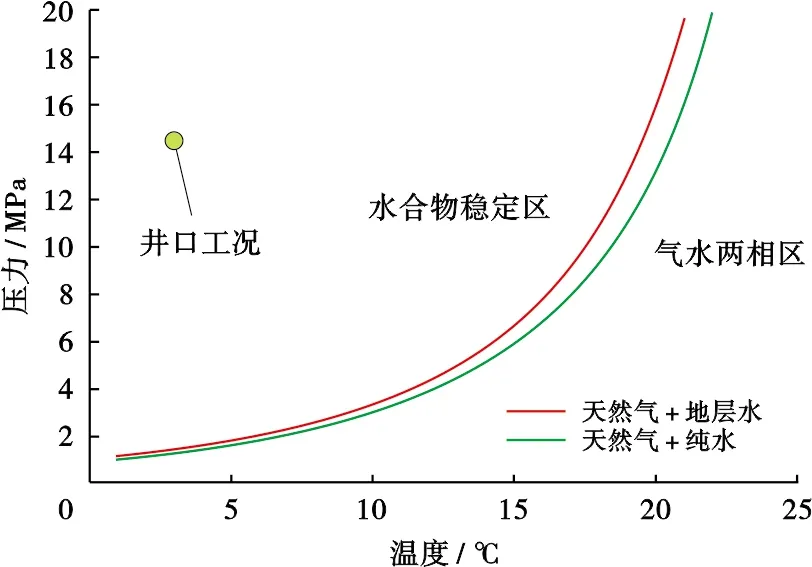

同时,天然气水合物对深水钻完井作业影响巨大。水合物的生成往往导致井口连接器的冻结,影响隔水管在紧急情况下的脱开;而在海底泥面附近,隔水管、防喷器与钻具的环空之间形成的水合物会造成钻具卡钻。此外,弱压井、节流管线处的水合物形成堵塞,会对井控时防喷器组的正常开关造成严重影响;钻井过程中,环境因素的变化可能造成水合物分解,从而导致地层强度变弱、井眼扩径等问题。研究表明,水合物能够释放出170倍自身体积的气体,在密闭环境中一旦受热分解,由此产生的压力可高达几十兆帕,极有可能导致管柱及相关设备破裂。

1.2 极窄压力窗口

随着钻完井作业向水深更深处进军,地层的破裂压力梯度也随之降低,进而导致地层破裂压力梯度与地层孔隙压力梯度之间的窗口较窄,而陵水17-2气田属于典型的超深水环境,该气田深水极窄钻井作业压力窗口低至0.02 g/cm3[4-6]。

极窄压力窗口对深水钻完井作业影响较大,主要表现为:与常规钻井相比,更加复杂的井身结构带来成本和工期的增加;对钻完井前期设计提出了更高的要求,要准确把握地层压力情况,从而为深水井井身结构优化及双梯度钻井等技术的应用提供支持。

1.3 深水地质灾害

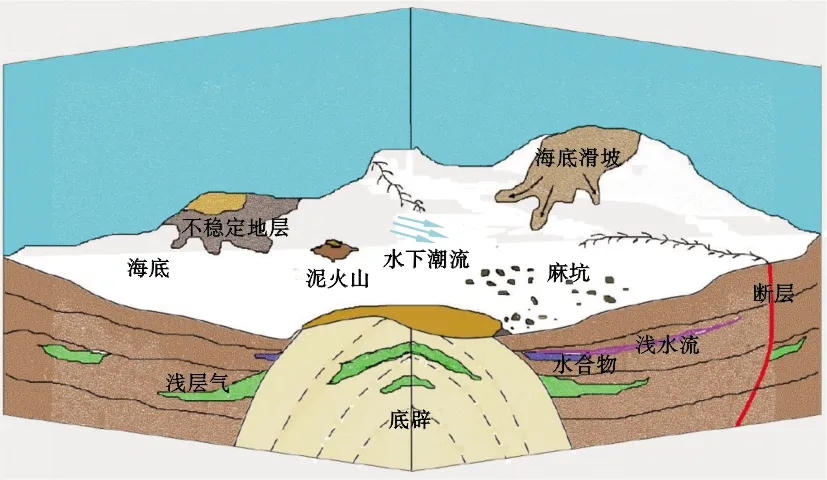

南海深水区域地质条件复杂,深水钻井还面临着浅层流、浅层气、海床表面不稳定以及海底表层土质疏松等地质问题的挑战(图2)。深水海底的高压环境下,大量浅层气往往通过压实作用被圈闭在地层中。在深水钻完井作业中,由于钻井液密度窗口窄,钻遇浅层气将造成严重后果。此外,相较于浅层气,钻遇高压气囊状浅层气危害性更高,理论研究表明,其气体喷出速率每小时高达几十万立方米,进而造成固井质量下降,表层套管损坏,井口下沉,甚至井口报废等一系列严重后果[7-8]。

图2 深水钻井地质灾害示意图

1.4 深水井控

深水钻完井的井控风险高,由于深海作业环境、海底地质特点、井控设备等条件不同,深水钻井井控及应急救援更加复杂[9]。深水钻完井作业时,防喷器组通常安装在海底,要求能够及时发现溢流现象。气体在井下呈压缩状态,向上滑脱运移时,不易发现。当气体过防喷器组进入隔水管后,随着液柱压力的降低开始加速膨胀运移,体积膨胀可超过百倍,井控风险极大。此外较长的压井管线也限制了压井循环的流速,极窄压力窗口和低温水合物风险也给深水井控带来不少问题[10]。

2 陵水17-2气田高效开发钻完井关键技术

2.1 深水复杂条件安全高效建井技术

2.1.1深水表层规模化批钻技术

深水探井作业仅仅考虑某一口井的钻井和测试作业,当一口井完成钻井、测试和永久弃井之后,才能进行下一口井的作业,导致作业程序重复、成本高、周期长。在深水开发井作业中,根据勘探开发需要,并结合油气藏特征,综合分析起下BOP(防喷器)、悬挂隔水管航行及钻具准备时间差异,通过建立批钻最优化方案选择模型,选择最高效作业模式,优化作业步骤,以达到最大程度节省作业时间及作业成本的目的[11-12]。

深水表层规模化批钻技术在陵水17-2气田9口井取得成功应用。每批次的表层批钻作业可节约工期8~10 d,节约作业成本约5 000万元人民币;每批次测试作业,工期可节约15 d,作业成本约降低1亿元人民币。较探井表层建井周期、开发井表层建井周期缩短21.5%;相对批复工期提前33.34 d,综合提效52.33%,经济效益显著。

2.1.2深水开发井上下部完井一体化模式

受作业平台的空间紧凑、关键水下设备及物资交货周期长等因素的影响,国际上通用深水完井程序为“下部完井、下桥塞临时弃井、转至下口井、井筒重入、上部完井、清喷作业”,完井作业步骤复杂[13]。陵水17-2气田在开发过程中不局限于国际上传统的上下部进行深水完井作业的模式,通过一系列努力后实现了上下部完井一体化作业。

首先,对水下采气树及关键完井工具进行了提前采办。其次,优选钻井平台,并进行了深水完井适应性改造、大型设备的模块化设计与升级。选用了第七代深水钻井平台“蓝鲸一号”,进行了数十项项深水完井及下入水下采气树适应性改造工作,双井架可以更高效地进行管柱预接及拆甩作业,更大的甲板空间使得大型设备有了同时就位的可能。陵水17-2气田开发井地面防砂设备模块化研究设计,使设备占用平台甲板面积最小化,极大提升现场作业时效,保障了防砂作业安全高效实施。深水完井地面清喷流程模块化升级,重点考虑了模块内部管线的可维护性,提高了对模块下部管线检测的便易性,更集成、更高效、更安全。最后,多个后勤保障基地让完井准备及后续支持更加游刃有余。各基地之间信息互通,资源共享,合理调配,协同保障现场作业物资供应。

深水开发井上下部完井一体化模式在陵水17-2气田开发中成功实施,打破了国外深水完井分上下部施工的固定作业模式,节省场地超50%,降低完井作业风险,无需临时弃井和重入,可节约工期50船天,为中国自营深水气田开发提质增效和早日投产见气提供了有力保障。

2.2 深水井筒环空压力管控技术

深水井筒中环空压力管控一直是深海油气开采中的重要一环。由于地层信息不明确和技术缺陷的影响,深水油气井会产生多层次的环空结构,且深水油气井井口为完全密闭,环空压力无法通过泄压通道进行释放,多种因素耦合作用加剧了井筒环空压力所带来的风险[14]。

陵水17-2气田井口采用水下井口,套管挂及密封总成锁紧力560 klbs(254 t),作业期间加装锁紧环,套管挂及密封总成额定锁紧力增加至2 000 klbs(907.2 t),锁紧环上端通过锁环插入高压井口内壁锁槽实现锁紧,下端插入φ244.475 mm套管挂内壁实现金属密封。

通过控制环空水泥返高和使用破裂盘是目前使用最广泛、可靠性最好、控制精度最高的环控压力缓解措施[15]。破裂盘安装在套管合适位置,通过控制金属薄片参数,在设定压差下破裂,进而释放环空压力,达到缓解圈闭环空压力、升高峰值的目的,该技术发展成熟、性能可靠,在全球范围内都得到了广泛应用。陵水17-2气田所用破裂盘均安装于泥线以下100 m位置的φ339.725 mm套管串,是环空压力缓解必要措施之一。

2.3 井控安全屏障构建技术

临时封井必须满足2道屏障,在陵水17-2气田开发过程中创建了“3+1”道屏障安全控制临时封井技术,保障施工安全,提高作业效率。

第1道屏障:φ244.475 mm套管浮箍双气密单流阀设计,防止流体串通至套管内;第2道屏障:浮箍以下保留2~3根套管,水泥鞋塞设计,增加安全保障;第3道屏障:下入临时弃井桥塞;1道安全措施:计算解脱井口后能够平衡地层压力所需替入的盐水比重,下入临时弃井桥塞时同时替入高比重盐水。对于3道屏障均试压并负压测试合格,再增加1道安全措施,确保井控安全。“3+1”道屏障安全控制临时封井技术较注水泥塞的方式节约了候凝和钻水泥塞的时间,不仅提高了效率,且保证了井筒清洁,为后续作业创造了良好的环境。

2.4 深水高产井高效安全测试技术

深水单井产能高,工艺复杂,测试风险较高。陵水17-2气田项目组经过技术攻关和自主研发,建立了一套深水高产井高效安全测试技术。该技术创建了基于水合物生成、运移、沉积、堵塞演化机制的动态高效防治方法,可对测试过程中存在的水合物堵塞情况进行有效预防,创新形成了深水测试快速部署技术。

2.4.1深水测试水合物防治技术

水合物的生成会带来严重的井控风险[16-17]。陵水17-2气田项目组通过建立深水气井测试全流程全周期温度预测模型,明确了水合物在深水气井管柱内的生成、运移、沉积及堵塞时的演化机制(图3),创建了深水测试全流程全周期温度场动态预测方法,预测精度提高到95%以上。在此基础上首创了基于拓展安全作业窗口的“允许生成、防止堵塞”水合物高效防治方法。该方法依据水合物运移沉积特征以及管柱内水合物堵塞演化特征,确定水合物抑制剂用量,与目前常用的完全抑制的方法相比,水合物抑制剂用量减少50%以上。

图3 天然气水合物相态曲线[18]

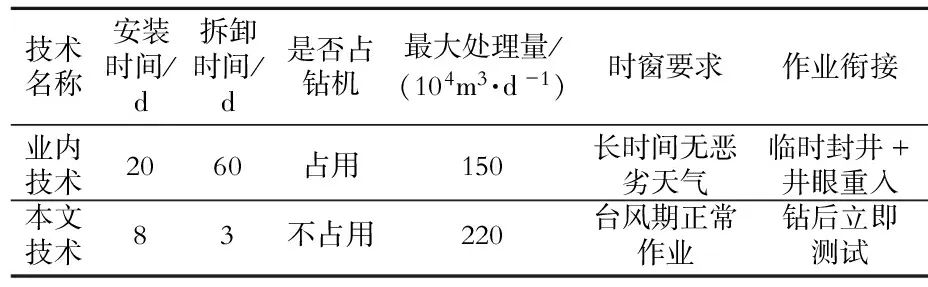

2.4.2深水测试快速部署技术

深水测试地面设备多、工作量大,且放喷量高,对地面设备和流程管线性能也提出了更高的要求[19-20]。陵水17-2气田项目组通过将深水测试地面设备模块化和集成化,实现了对地面设备流程布局的全面优化,有效节省了作业成本(表1)。与业内技术相比,该技术将测试准备时间缩短12 d,设备占地面积较传统模式降低30%,且实现了不占用钻机、台风期间正常作业,钻后立即测试的目标,避免了临时弃井、起下隔水管、井筒重入等过程,实现了钻后立即测试,单井测试时间缩短16 d,节省费用9 500万人民币。在此基础上,发展建立了自主化的深水测试地面设备模块化专项技术,且在陵水17-2气田等项目中应用效果良好,积极促进了中国深水测试技术的发展。

表1 深水测试地面设备安装技术对比

3 结论

1)针对陵水17-2气田在钻完井作业中面临的诸多困难,通过技术攻关,建立了以深水表沉规模化批钻技术及深水开发井上下部完井一体化模式为代表的深水复杂条件下安全高效建井技术,形成了井筒环空压力管控方法,构建了井控安全屏障单元体系,创建了以深水测试水合物防治及快速部署技术为代表的深水高产井高效安全测试技术。

2)陵水17-2气田深水钻完井关键技术的成功创新及应用,实现了中国钻完井技术的重大突破,打破了国外技术垄断,助力了中国钻完井工艺从浅水到深水的阶段性跨越,为中国南海深水油气资源自主勘探开发提供了强有力的技术支撑,为中国能源安全提供了坚实的技术基础。